1. Préface Effet des éléments d'alliage sur la transformation de revenu Dans la production réelle, nous pouvons généralement constater certains phénomènes, tels que : Cet article fournit une analyse approfondie du sujet et nous espérons que vous apprécierez sa lecture. 2. Effet des éléments d'alliage sur la décomposition de la martensite Le processus de décomposition de la martensite dans l'acier allié est fondamentalement similaire [...]

Effet des éléments d'alliage sur la transformation de revenu

Dans la production réelle, nous pouvons généralement constater certains phénomènes, tels que :

Cet article propose une analyse approfondie du sujet et nous vous souhaitons une bonne lecture.

Le processus de décomposition martensite dans l'acier allié est fondamentalement similaire à celle de l'acier au carbone, mais la vitesse de décomposition diffère considérablement.

Les expériences ont démontré que l'impact des éléments d'alliage est particulièrement important au cours des dernières étapes de la décomposition de la martensite.

Les raisons et les lois des éléments d'alliage affectant la décomposition de la martensite peuvent être grossièrement résumées comme suit.

1. Au cours de la phase de décomposition de la martensite, le carbone sursaturé dans la martensite subit une désolvatation, ce qui entraîne la précipitation et l'agrégation de particules de carbure, d'où une diminution de la teneur en carbone de la martensite. teneur en carbone dans la phase matricielle α.

Le rôle des éléments d'alliage est principalement d'influencer le processus de décomposition de la martensite, le taux d'agrégation et de croissance des particules de carbure et la diffusion du carbone. Ceci, à son tour, affecte le taux de diminution de la concentration de carbone dans la phase α.

L'ampleur de cet effet varie en fonction de la force de liaison entre les éléments de l'alliage et le carbone.

2. Les éléments ne formant pas de carbure (tels que Ni et Mn) ont une force de liaison avec le carbone similaire à celle du Fe et n'ont donc pas d'effet significatif sur la décomposition de la martensite.

Les éléments formant des carbures puissants (tels que Cr, Mo, W, V, Ti, etc.) ont une forte force de liaison avec le carbone, ce qui augmente l'énergie d'activation de la diffusion du carbone dans la martensite, entravant sa diffusion et ralentissant la vitesse de décomposition de la martensite.

Les éléments ne formant pas de carbures, tels que le Si et le CO, peuvent se dissoudre dans l'ε-FexC pour le stabiliser et ralentir la vitesse d'agrégation des carbures, retardant ainsi la décomposition de la martensite.

La température de désolvatation complète du carbone sursaturé dans la martensite pendant le revenu de l'acier au carbone est d'environ 300 ℃. L'ajout d'éléments d'alliage peut déplacer la température de désolvatation complète de 100-150 ℃ à une température plus élevée.

En d'autres termes, acier allié peut maintenir une certaine concentration de carbone saturé et de fins carbures dans la phase α même lorsqu'il est trempé à une température plus élevée, ce qui lui permet de conserver une dureté et une résistance élevées.

Éléments d'alliage qui empêchent la réduction de la teneur en carbone dans la phase α et la croissance de particules de carbure, et qui maintiennent la haute teneur en carbone de l'alliage. dureté et résistance des pièces en acier, sont des éléments d'alliage qui améliorent la résistance au revenu ou la "résistance au retour de flamme" de l'acier.

La transformation de la retenue austénite dans l'acier allié est similaire à celle de l'acier au carbone, mais les éléments d'alliage peuvent affecter la température de décomposition et la vitesse de l'austénite retenue, ce qui peut modifier le type et la nature de la transformation.

Lors de la trempe en dessous du Point MSl'austénite résiduelle se transforme en martensite.

Si le point MS est élevé (>100 ℃), le processus de décomposition de la martensite se produit, formant de la martensite trempée.

Lors d'une trempe au-dessus du point MS, austénite retenue peut subir trois transformations :

① Transformation isotherme en bainite dans la zone de formation de la bainite ;

② Transformation isotherme en perlite dans la zone de formation de la perlite ;

③ Elle ne se décompose pas pendant le chauffage et le maintien en température, mais se transforme en martensite lors du processus de refroidissement ultérieur, appelé "trempe secondaire".

Note : Le point ① est-il lié à la théorie de la trempe secondaire appliquée au processus de trempe multiple de l'acier rapide ?

Les éléments ne formant pas de carbures, tels que Cu, Ni, Co, Al, Si, etc. et le carbone, ne forment pas de types uniques de carbures. Cependant, ils améliorent la transformation de ε-FexC en θ-Fe3C ainsi que la conversion de la cémentite en d'autres types de carbures spéciaux.

Pendant le revenu d'un acier allié, il y a une redistribution des éléments d'alliage entre la cémentite et la phase α avec l'augmentation du temps ou de la température de revenu. Les éléments formant des carbures continuent à se diffuser dans la cémentite tandis que les éléments ne formant pas de carbures s'enrichissent progressivement dans la phase α. Il en résulte des carbures plus stables remplaçant les carbures instables d'origine, ce qui entraîne des changements dans la composition et la structure des carbures.

La séquence possible de transformation du carbure pendant le revenu de l'acier allié est la suivante : ε-carbure ( 500 ℃). La formation de carbures spéciaux dans l'acier dépend des propriétés et de la teneur des éléments d'alliage, de la teneur en carbone ou en azote, ainsi que de la température et de la durée de la trempe.

Généralement, au cours du processus de trempe de l'acier allié, la cémentite est transformée en carbures spéciaux stables par le biais de carbures métastables.

Par exemple, après la trempe d'un produit à forte teneur en Cr acier à haute teneur en carboneLe processus de transformation du carbure au cours de la trempe est le suivant :

(Fe,Cr)3C→((Fe,Cr)3C)+(Cr,Fe)7C3→(Cr,Fe)7C3+(Cr,Fe)23C6→(Cr,Fe)23C6

Des carbures spéciaux sont également formés par ces deux mécanismes.

Il existe deux types de processus de transformation des carbures. Le premier est la transformation in situ, où les éléments formant le carbure sont initialement enrichis dans la cémentite. Lorsque leur concentration dépasse la limite de solubilité de la cémentite alliée, le réseau de la cémentite se réorganise en un réseau de carbure unique. Un exemple de ce type est la transformation de (Fe, Cr) 3C en (Cr, Fe) 7C3 dans l'acier à faible teneur en chrome. L'augmentation de la température de revenu accélère le processus de transformation du carbure.

Le deuxième type est la nucléation et la croissance seules, où des carbures spéciaux sont directement précipités à partir de la phase α, accompagnés par la dissolution de la cémentite de l'alliage. Les aciers contenant des éléments formant des carbures tels que V, Ti, Nb, Ta et les aciers à haute teneur en chrome appartiennent à ce type.

Par exemple, l'acier 0,3% C, 2,1% V trempé à 1250 ℃ précipite de la cémentite d'alliage lorsqu'il est trempé à moins de 500 ℃, malgré la faible teneur en V. Comme la solution solide V inhibe fortement la décomposition continue de la phase α, seuls 40% de carbone environ précipitent sous forme de cémentite, et les 60% restants sont encore retenus dans la phase α.

Lorsque la température de trempe dépasse 500 ℃, le VC est directement précipité à partir de la phase α. Lorsque la température de trempe augmente encore, une quantité importante de VC précipite et la cémentite se dissout. À 700 ℃, toutes les cémentites se dissolvent et tous les carbures se transforment en VC.

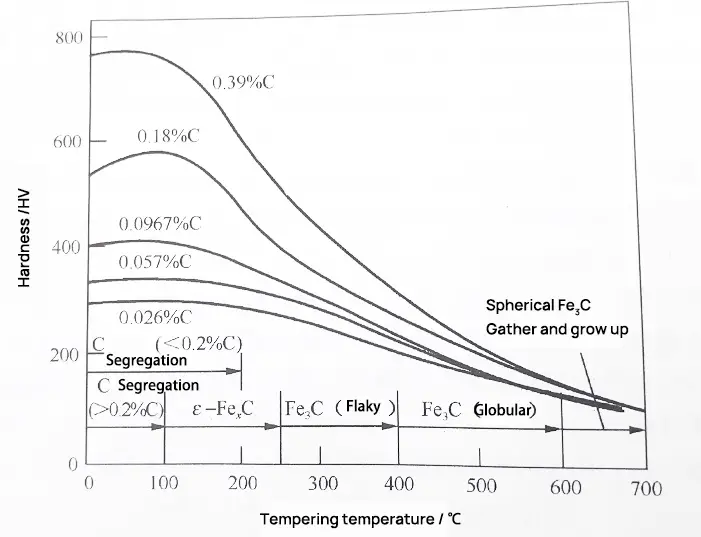

Au cours de la troisième étape de la trempe, l'acier au carbone continue à se ramollir avec la croissance de particules de cémentite, comme le montre la figure 1.

Fig. 1 Changement de dureté de l'acier à faible et moyen carbone trempé à 100-700 ℃ pendant 1 heure.

Toutefois, si l'acier contient des éléments fortement carburigènes tels que Mo, V, W, Ta, Nb et Ti, la tendance à l'adoucissement sera affaiblie, ce qui se traduira par une résistance accrue à l'adoucissement.

Lorsque la martensite contient suffisamment d'éléments formant des carbures, de fins carbures spéciaux précipitent pendant le revenu au-dessus de 500 ℃, provoquant un nouveau durcissement de l'acier qui a été grossi en raison de l'augmentation de la température de revenu et du grossissement des carbures θ. Ce phénomène est connu sous le nom de durcissement secondaire.

Dans certains cas, la dureté du pic de durcissement secondaire peut être supérieure à celle de la trempe.

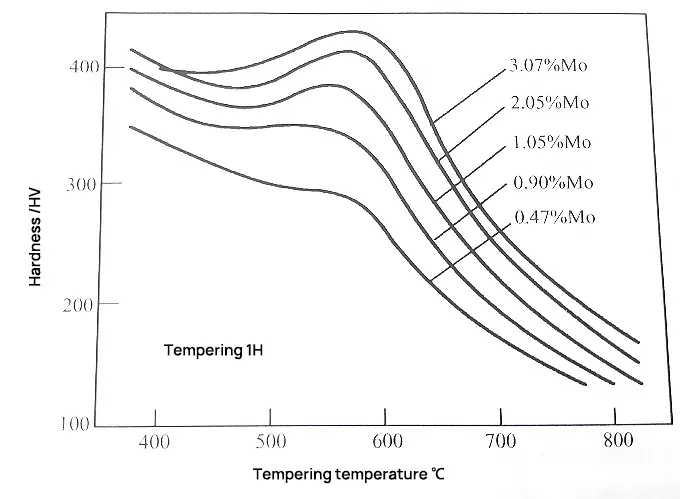

Fig. 2 Effet de la température de revenu sur la dureté de la martensite du carbone faible acier au molybdène

La figure 2 montre l'effet de la teneur en molybdène sur l'effet de durcissement secondaire de l'acier au molybdène à faible teneur en carbone (0,1%c).

L'intensité de l'effet de durcissement secondaire augmente avec la teneur en Mo.

Des effets similaires sont observés avec d'autres éléments formant des carbures puissants, tels que Ti, V, W, Nb, etc.

Un pic de durcissement secondaire moins distinct est observé lorsque la teneur en Cr est très élevée (plus de 12%).

L'acier au carbone ne subit pas de trempe secondaire.

Les observations au microscope électronique ont confirmé que le durcissement secondaire est causé par la précipitation de carbures spéciaux fins et dispersés, tels que Mo2C, W2C, VC, TiC, NbC, etc.

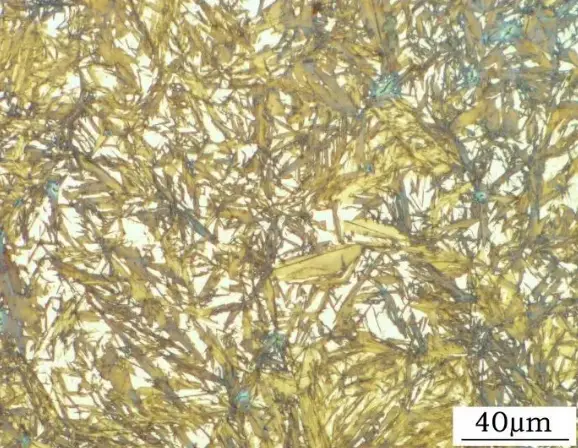

Ces carbures spéciaux précipitent dans la zone de dislocation, souvent sous forme d'aiguilles ou de feuilles très fines, de petite taille, et entretiennent une relation cohérente avec la phase α.

Lorsque la température de revenu augmente, le nombre et la taille des carbures augmentent progressivement, et la distorsion du réseau avec la phase α s'intensifie jusqu'à ce que la dureté atteigne son maximum.

À mesure que le carbure croît, la dispersion diminue, la relation cohérente est détruite, la distorsion cohérente disparaît et la densité de dislocation diminue à mesure que la température continue d'augmenter, ce qui entraîne une diminution rapide de la dureté.

L'effet de trempe secondaire de l'acier peut être amélioré de la manière suivante :

L'acier allié à effet de trempe secondaire peut être sélectionné pour que la pièce fonctionne bien à chaud. Tant que la température utilisée est inférieure à la température de revenu (la température qui produit le pic de durcissement secondaire), les pièces en acier peuvent conserver une dureté et une résistance élevées.

Lorsque l'acier allié est trempé à haute température, il peut former des carbures spéciaux avec de fines particules qui maintiennent une relation cohérente avec la phase α. Cela permet à l'acier de maintenir une sursaturation élevée en carbone de la phase α et de retarder de manière significative sa récupération et sa recristallisation. En conséquence, la phase α reste dans un état fortement déformé tout en conservant sa dureté et sa résistance élevées, ce qui conduit à une grande stabilité au revenu.

Les éléments d'alliage couramment utilisés dans l'acier allié, tels que Mo, W, Ti, V, Cr, Si, etc. peuvent entraver l'élimination de diverses distorsions pendant le revenu. Ils retardent généralement la récupération et la recristallisation de la phase α (augmentation de la température de recristallisation), ainsi que le processus d'agrégation et de croissance des carbures, ce qui contribue à améliorer la stabilité du revenu de l'acier.

L'effet retardateur des éléments d'alliage est renforcé par l'augmentation de leur teneur dans l'acier.

Lorsque plusieurs éléments d'alliage sont ajoutés simultanément à l'acier, l'interaction entre eux est intensifiée.

L'acier allié présente une grande stabilité au revenu et conserve sa dureté et sa résistance élevées même à des températures plus élevées. Il convient donc aux aciers à outils tels que les fraises à copeaux et les matrices de travail à chaud, qui nécessitent une dureté rouge et une résistance thermique.

Cet article traite de cinq facteurs susceptibles d'influencer la transformation par trempe des éléments d'alliage. Je pense qu'après l'avoir lu, vous aurez acquis des connaissances et une inspiration précieuses.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.