Vous êtes-vous déjà demandé comment les ingénieurs en soudage abordent les problèmes les plus courants dans leur domaine ? De la compréhension des défauts de soudure à la maîtrise des meilleures techniques pour différents matériaux, cet article couvre 80 FAQ essentielles que tout professionnel du soudage doit connaître. Plongez dans ce guide complet pour découvrir des solutions pratiques et des conseils qui vous permettront d'améliorer vos compétences en matière de soudage et d'obtenir des résultats de haute qualité dans vos projets. Qu'il s'agisse de traiter des contre-dépouilles, de choisir la bonne méthode de soudage ou d'assurer la sécurité, cette ressource vous couvre.

La présence de pores dans une soudure peut affaiblir sa section de travail effective, ce qui entraîne une diminution des propriétés mécaniques de la soudure, telles que sa plasticité, sa résistance à la flexion et à l'impact.

Dans les cas où les pores sont importants, la structure métallique peut être endommagée en cours de fonctionnement, en particulier dans des environnements soumis à des contraintes alternées telles que les coups de bélier, vibration mécaniqueles changements de température, etc.

Causes : Un angle de rainure incorrect de la pièce soudée, des écarts d'assemblage inégaux, une vitesse de soudage inappropriée ou des méthodes de transport d'électrode incorrectes, ainsi qu'une sélection ou un changement d'électrode et d'angle inappropriés, peuvent tous conduire à problèmes de soudage.

Méthode de prévention : Pour éviter ces problèmes, il est essentiel de sélectionner l'angle de la rainure et le jeu d'assemblage appropriés.

En outre, la sélection correcte des processus de soudage Les paramètres de soudage, en particulier la valeur du courant de soudage, et l'adoption de méthodes et d'angles de transport de bande appropriés garantiront une formation uniforme de la soudure.

Causes : Une mauvaise sélection des paramètres du processus de soudage, un courant de soudage excessif, un arc prolongé, une vitesse de transport de la bande et une vitesse de l'électrode incorrectes sont les principales causes.

Méthode de prévention : Pour éviter ce phénomène, il est important de choisir le courant et la vitesse de soudage appropriés, d'éviter les arcs trop longs et de maîtriser la méthode et l'angle de transport de la bande.

La couche de revêtement pressée sur la surface du noyau de soudure est appelée revêtement.

Sa fonction est la suivante:

(1) Améliorer la stabilité de l'arc de soudage.

(2) Protéger le métal en fusion de l'air extérieur.

(3) Transition éléments d'alliage sont ajoutés pour obtenir les propriétés de soudage requises.

(4) Améliorer les performances et la productivité du processus de soudage.

Le processus de traitement thermique consiste à chauffer les pièces d'acier à une température supérieure à Ac3 ou Ac1, à la maintenir pendant un certain temps, puis à la refroidir à une vitesse appropriée pour obtenir soit de la martensite, soit de la bainite. Ce processus, communément appelé trempe, est utilisé pour améliorer la dureté, la solidité et la résistance à l'usure de l'acier.

Elle se caractérise par

(1) Oxydation du gaz CO2 ;

(2) L'effet de refroidissement du flux d'air crée des pores dans la soudure car le bain de fusion se solidifie rapidement. Toutefois, ce processus est bénéfique pour les soudures minces. soudage de plaques et entraîne une déformation moindre après le soudage.

(3) Les joints soudés à faible teneur en hydrogène présentent une résistance élevée à la fissuration à froid dans le CO2 soudage sous protection gazeuse.

(4) Le soudage sous protection gazeuse au dioxyde de carbone est souvent associé à des projections, ce qui constitue son principal inconvénient.

Les causes des éclaboussures sont les suivantes :

Remplir l'élément de pression avec de l'air comprimé mélangé à de l'ammoniac 1% et apposer un papier ou un bandage imbibé d'une solution aqueuse de nitrate mercurique 5% sur l'extérieur de la soudure. Il est également possible d'utiliser du papier blanc imbibé de réactif à base de phénolphtaléine.

En cas de fuite, des taches noires (ou rouges en cas d'utilisation de papier phénolphtaléine) apparaissent à l'endroit correspondant de la bande de papier ou du pansement.

Cette méthode est très précise et efficace, notamment pour vérifier l'étanchéité de la soudure à des températures ambiantes basses.

Le soudage est classé en trois catégories, en fonction de l'énergie utilisée et des caractéristiques du processus : le soudage par fusion, soudage sous pressionet le brasage. Chacune de ces catégories est subdivisée en différentes méthodes de soudage.

Le soudage par fusion est divisé en six types : le soudage à l'arc, le soudage au gaz, le soudage thermique, le soudage sous laitier, le soudage par faisceau d'électrons et le soudage à l'arc. soudage au laser.

Le soudage sous pression est divisé en sept types : le soudage par résistance par points, le soudage à la molette, le soudage par résistance bout à bout, le soudage par ultrasons et le soudage par explosifs, soudage par diffusionle soudage par friction et le soudage à haute fréquence.

BrasageLe brasage à l'arc, quant à lui, comprend le brasage à la flamme, le brasage par induction, le brasage au four, le brasage en solution saline et le brasage par faisceau d'électrons.

Le soudage à l'arc comporte quatre sous-catégories : le soudage à l'arc par électrode, le soudage par goujon, le soudage sous protection gazeuse, le soudage à l'arc submergé et le soudage à l'arc sous pression. arc plasma soudage. Le soudage sous protection gazeuse est divisé en soudage à l'arc sous argonle soudage à l'arc au dioxyde de titane et le soudage à l'hydrogène atomique.

Découpe thermique des métaux, pulvérisation et gougeage à l'arc au carbone sont des méthodes de traitement des métaux qui s'apparentent aux techniques de soudage. Elles relèvent généralement du domaine technique des spécialités de soudage.

L'angle de la rainure est l'angle compris entre deux surfaces d'une rainure.

L'espace de racine est l'espace laissé entre la racine d'un joint avant le soudage. Sa fonction est d'assurer la pénétration de la racine lors du soudage à l'envers.

Un bord émoussé est le bord droit de la face d'extrémité le long de la racine de la rainure du joint de l'élément soudé lorsque l'élément soudé est biseauté. Il est utilisé pour empêcher la racine de brûler.

(1) Veuillez noter que la tension à vide ne doit pas dépasser la valeur nominale, qui est de 60 V CA ou 90 V CC.

(2) Des lunettes de protection doivent être prévues pour l'enlèvement du laitier de soudure.

(3) Les zones de construction fréquentées par un grand nombre de personnes doivent être équipées de volets afin d'éviter le rayonnement de l'arc domestique.

(4) Les pinces et les baguettes de soudage ne doivent pas être placées au hasard.

(5) Baguette de soudage les têtes ne doivent pas être jetées sans précaution, mais empilées au centre. Une attention particulière doit être accordée à la prévention des incendies.

(6) Lors du soudage de métaux non ferreux, de tuyaux galvanisés ou d'alliages, il convient de porter des masques pour éviter l'inhalation d'oxyde de zinc.

(7) Le site, les outils et l'équipement doivent être nettoyés et l'alimentation électrique doit être coupée à la fin du travail.

(8) La coque de la machine à souder doit être mise à la terre.

(9) Lorsque les cendres végétales sont nécessaires pour l'isolation thermique et le refroidissement lent, il faut faire attention aux objets environnants pour éviter les incendies.

(10) Débrancher l'alimentation électrique avant de déplacer la machine à souder ou de modifier le câblage.

(11) Le soudage doit être effectué à l'intérieur du navire tout en étant supervisé à l'extérieur.

(12) Lors du soudage et de la réparation de conteneurs ou de tuyaux contenant des substances inflammables et explosives, il convient de les remplacer et de les qualifier, et d'ouvrir tous les couvercles.

Dans le domaine du soudage, le flux est le principal facteur permettant de garantir qualité du soudage.

Il a les fonctions suivantes:

(1) Lors de la fusion, le flux monte à la surface du métal en fusion pour sauvegarder le bain de fusion et empêcher l'érosion causée par les gaz nocifs présents dans l'atmosphère.

(2) Le flux contribue à la désoxydation et à l'alliage et, en conjonction avec le fil de soudage, permet d'obtenir la composition chimique et les propriétés mécaniques nécessaires au métal soudé.

(3) Il contribue à l'obtention d'une soudure bien formée.

(4) Il réduit la vitesse de refroidissement du métal en fusion, minimisant ainsi les défauts tels que les pores et les inclusions de scories.

(5) En outre, il empêche les éclaboussures, réduit les pertes et améliore le coefficient d'adhérence.

Advantage :

(1) Le processus est flexible et très adaptable ;

(2) Une production de haute qualité est assurée ;

(3) La déformation peut être facilement contrôlée et la contrainte peut être améliorée par des ajustements du processus ;

(4) L'équipement est simple et facile à utiliser.

Inconvénients :

(1) Les exigences relatives aux soudeurs sont strictes, et la technologie et l'expérience de l'opération de soudage ont une incidence directe sur la qualité du produit. (2) Les conditions de travail peuvent être médiocres et (3) la productivité peut être faible.

Au cours du processus de soudage, la source de chaleur se déplace le long de la pièce soudée, provoquant des changements de température en différents points au fil du temps. Ce phénomène est connu sous le nom de cycle thermique de soudage du point.

Facteurs d'influence :

(1) Paramètres du processus de soudage et énergie linéaire ;

(2) Température de préchauffage et d'interpassage ; épaisseur de la plaque, forme du joint et conductivité thermique des matériaux.

Les causes :

Elle est le résultat de la contrainte de traction lorsque le bain de fusion se refroidit et cristallise, et de la fine couche liquide formée par l'eutectique à bas point de fusion pendant la solidification.

Méthodes de prévention :

Lors du soudage par fusion, le rapport entre la largeur de la soudure (b) et l'épaisseur calculée de la soudure (H) sur la section transversale d'une soudure unique, noté ф= B / h, est connu sous le nom de facteur de formage de la soudure.

Un facteur de formage plus faible indique une soudure plus étroite et plus profonde, ce qui peut augmenter la probabilité de pores, d'inclusions de scories et de fissures dans la soudure. Il est donc important de maintenir le coefficient de formage de la soudure à un niveau approprié.

Les causes sont les suivantes:

(1) Rouille et humidité ;

(2) Méthode de soudage ;

(3) Type de soudure tige ;

(4) Type de courant et polarité ;

(5) Paramètres du processus de soudage ;

Méthodes de prévention :

(1) Pour le soudage manuel à l'arc, un espace de 10 mm de part et d'autre de la soudure doit être laissé enterré. Pour le soudage à l'arc automatique, la rouille et les autres salissures superficielles dans un rayon de 20 mm de part et d'autre de la soudure doivent être soigneusement éliminées.

(2) Avant le soudage, la baguette de soudage et le flux doivent être strictement séchés conformément à la réglementation et stockés dans un tonneau isolant afin d'en faciliter l'utilisation et l'accès.

(3) Veiller à ce que les paramètres appropriés du processus de soudage soient adoptés. Lors de l'utilisation d'une électrode alcaline pour le soudage, il convient de procéder à un soudage à l'arc court.

L'alliage du métal de soudure consiste à transférer les éléments d'alliage nécessaires au métal de soudure (métal de surfaçage) à travers le matériau de soudage afin de réaliser la soudure. composition métallique répondre aux exigences requises.

Les méthodes d'alliage comprennent principalement

1) Application de la soudage d'alliages fil de fer ;

2) Appliquer le fil fourré ou l'électrode fourrée ;

3) Utiliser un revêtement en alliage ou un flux céramique ;

4) Application de la poudre d'alliage ;

5) Appliquer la réaction de déplacement.

Les causes de la fissures froides comprennent principalement les trois aspects suivants :

(1) Plus la tendance à la trempe de l'acier trempé est élevée, plus les matériaux sont sensibles à l'usure. teneur en carbone dépassant celle de l'acier 16MnR, sont sujets à la fissuration à froid.

(2) Le rôle de l'hydrogène : Pendant le soudage, le métal soudé absorbe davantage d'hydrogène et, en raison de la vitesse de refroidissement rapide de la soudure, une certaine quantité d'hydrogène peut rester dans le métal soudé.

(3) Contrainte de soudage : L'hydrogène, la structure durcie et le stress sont les principales causes de la fissuration à froid.

La fissuration à froid est plus susceptible de se produire lors du soudage d'acier à haute résistance faiblement allié, d'acier à teneur moyenne en carbone, d'acier allié et d'autres aciers à haute résistance. types d'aciermais il est moins courant dans le soudage de l'acier à faible teneur en carbone et de l'acier inoxydable austénitique.

L'arc pulsé a été adopté pour le soudage à l'arc sous protection gazeuse mixte, marquant ainsi une évolution significative de la technologie de l'arc sous protection gazeuse. Cette innovation élargit le champ d'application du soudage à l'arc sous protection gazeuse. soudage électrique et offre les avantages suivants :

(1) La technique offre les avantages de la transition par court-circuit et de la transition par jet, ce qui la rend adaptée au soudage de plaques minces et épaisses, et elle est applicable à toutes les positions de soudage.

(2) Il permet de contrôler efficacement l'apport de chaleur au métal de base, améliorant ainsi les performances de l'acier. joints soudés.

(3) Il dispose d'une large plage de régulation du courant et d'une forte capacité d'adaptation.

L'électrode Acid offre d'excellentes performances de traitement, un aspect attrayant et est insensible à la rouille, à la graisse, à l'humidité, etc. En outre, elle absorbe peu d'humidité et peut être utilisée avec des alimentations en courant alternatif et en courant continu.

Cependant, l'électrode Acid présente plusieurs inconvénients, notamment une désulfuration et une désaération incomplètes, l'absence de déphosphoration, une mauvaise résistance aux fissures et de faibles propriétés mécaniques.

D'autre part, l'électrode alcaline présente une bonne résistance à la fissuration, une désaération complète, une élimination facile du laitier, une belle formation de la soudure et des propriétés mécaniques élevées. Ses principaux inconvénients sont une forte absorption de l'humidité et une faible résistance aux pores.

En général, l'électrode alcaline ne peut être alimentée qu'en courant continu. Toutefois, si une quantité appropriée de stabilisateur d'arc est ajoutée à l'enrobage, elle peut utiliser à la fois le courant alternatif et le courant continu.

Les mesures visant à améliorer la résistance de la connexion des joints à recouvrement sont les suivantes :

(1) Lorsque la structure le permet, les joints de recouvrement avec les deux côtés soudures d'angle et les soudures d'angle avant doivent être utilisées autant que possible pour réduire la concentration des contraintes et améliorer leur répartition.

(2) Des soudures en bouchon et des soudures en fente doivent être ajoutées à la soudure de recouvrement.

(3) Un joint de recouvrement unilatéral à joint droit peut utiliser une forme de recouvrement à joint en dents de scie.

Pendant le soudage à l'arc en courant continu, le coup partiel de l'arc causé par l'action de la force électromagnétique dans le circuit de soudage est appelé coup partiel magnétique.

Les mesures visant à empêcher le soufflage de biais magnétique sont généralement les suivantes :

Le préchauffage est une mesure efficace pour réduire la vitesse de refroidissement après le soudage. Il permet non seulement de prolonger le temps de refroidissement dans la plage de austénite La température de transformation et la réduction de la tendance au durcissement, mais aussi l'allongement du temps de refroidissement lorsque la température maximale de chauffage de soudage atteint 100℃, ce qui aide à l'échappement de l'hydrogène.

En outre, le préchauffage peut réduire les contraintes de soudage et prévenir les fissures à froid.

Les causes de l'inclusion du laitier sont les suivantes :

Les mesures visant à prévenir l'inclusion des scories sont les suivantes :

Les mesures visant à réduire la concentration de contraintes dans les joints soudés sont les suivantes :

Les propriétés mécaniques du métal soudé dépendent de plusieurs facteurs, notamment de sa composition chimique, du taux de fusion, de la couche de soudure et de l'épaisseur de la couche de soudure. ligne de soudage l'énergie.

Par ailleurs, les propriétés mécaniques de la zone affectée thermiquement sont principalement influencées par l'énergie de la ligne de soudage.

En outre, les propriétés mécaniques globales du joint soudé peuvent être affectées par le traitement thermique effectué après le soudage.

Pour éviter les fissures à froid pendant le soudage de l'acier 15CrMo, les mesures suivantes doivent être prises :

(1) Préchauffer la pièce à souder à 150 ~ 300 ℃ avant le soudage. Toutefois, pour le soudage à l'arc sous argon et le soudage sous protection gazeuse au CO2, le préchauffage peut être réduit ou omis.

(2) Après le soudage, recouvrir immédiatement la soudure et la zone affectée par la chaleur d'un tissu d'amiante pour permettre un refroidissement lent.

(3) Effectuer un revenu à haute température à 680 ~ 700 ℃ immédiatement après le soudage.

Le processus de surfaçage d'une couche de transition est utilisé pour obtenir des joints de haute qualité lorsque des métaux dissemblables sont soudés, comme l'acier.

Par exemple, lors du soudage d'acier inoxydable austénitique et d'acier perlé stabilisé au bore, le surfaçage d'une couche de transition sur une face de l'acier perlé résistant à la chaleur permet de réduire la taille de la couche de diffusion et de minimiser la probabilité de fissures.

De même, lors du soudage de l'acier avec le cuivre ou ses alliages, le surfaçage d'une couche de transition sur l'acier ou le cuivre et ses alliages permet d'éviter les fissures de pénétration et d'améliorer les performances globales du joint.

Une série de réactions métallurgiques se produisent pendant la régulation de la température dans le laitier et le métal en fusion. Ces réactions comprennent la désoxydation, la déphosphoration, la désulfuration et l'alliage.

Un contrôle adéquat de ces réactions peut améliorer de manière significative la qualité de la soudure. Par exemple, l'ajout d'une quantité suffisante de désoxydant à l'enrobage de l'électrode permet de désoxyder efficacement le bain de fusion.

De même, l'ajout d'une quantité adéquate d'oxyde alcalin à l'enrobage de l'électrode ou au flux peut partiellement éliminer le soufre et le phosphore du bain de fusion. En outre, l'utilisation d'éléments d'alliage dans le flux ou directement dans le noyau ou le fil de soudage peut transférer les composants d'alliage ajoutés à la soudure.

C'est pourquoi ces réactions métallurgiques sont largement utilisées dans le processus de soudage par fusion.

L'argon pur peut être utilisé comme gaz protecteur lors de l'application du TIG soudage de l'acier inoxydable. Toutefois, lorsque le procédé MIG soudage de l'acier inoxydableL'utilisation d'argon pur peut donner un aspect imparfait à la soudure en raison de la dérive de la cathode.

Pour éviter cela, un gaz mixte riche en argon peut être utilisé comme protection. Par exemple, l'ajout d'oxygène 1-2% ou d'oxygène 1-2% et de dioxyde de carbone 5% à l'argon peut améliorer l'aspect de la soudure.

Lecture connexe : Soudage MIG et TIG

Lors de l'assemblage de tuyaux de petit diamètre à l'aide de soudage bout à boutIl n'est donc pas possible d'effectuer un soudage interne. Par conséquent, le choix d'une rainure unilatérale est limité au processus de soudage unilatéral et au formage bilatéral.

Si l'épaisseur de la paroi n'est pas trop importante, une rainure en V peut être choisie. Toutefois, si l'épaisseur de la paroi est importante et que les conditions de traitement le permettent, une rainure en U peut s'avérer plus appropriée.

Si nécessaire, il est également possible de choisir un joint de verrouillage inférieur ou un joint avec un anneau de garniture en bas.

En général, le choix du courant de soudage est basé sur :

(1) Diamètre de l'électrode ;

(2) Type de revêtement de l'électrode ;

(3) Position de l'espace de soudage ;

(4) Taille de la soudure et type de joint ;

(5) Type et polarité des puissance de soudage l'approvisionnement ;

(6) Site de soudage et température ambiante.

Les performances des électrodes peuvent souvent être affectées par divers facteurs tels que la composition du revêtement de l'électrode, l'humidité de l'air, le mode et la durée de stockage, ce qui entraîne l'absorption d'humidité et provoque un arc instable, une augmentation des éclaboussures et une plus grande probabilité de défauts tels que des pores et des fissures.

Pour atténuer ces problèmes, il est important de sécher l'électrode avant de l'utiliser.

Les principaux avantages du soudage à l'arc sous argon pour l'aluminium et ses alliages sont dus à l'utilisation de l'argon comme gaz inerte. Il assure une bonne protection, un arc stable et produit de belles formations de soudure.

Lorsqu'une alimentation en courant alternatif est utilisée, l'effet d'écrasement de la cathode peut éliminer efficacement le film d'alumine de la surface du bain de fusion.

Pendant le soudage, il n'y a pas de production de scories et donc pas de résidus susceptibles de provoquer la corrosion du joint.

Le flux d'argon a également un effet de décapage sur la zone de soudage, ce qui accélère le refroidissement du joint soudé. Cela améliore la microstructure et les propriétés du joint tout en réduisant la déformation résiduelle de l'élément soudé après le soudage.

En général, en raison de la minceur de la paroi du tuyau, la formation de la soudure peut se détériorer lorsque le soudage est effectué dans toutes les positions, en raison de l'écoulement du fer fondu.

Par conséquent, la méthode de soudage idéale dans de telles situations est le soudage à l'arc sous argon pulsé. On peut utiliser le soudage à l'arc sous argon pulsé au tungstène ou le soudage à l'arc sous argon pulsé à l'électrode de fusion, le premier étant le plus avancé à l'heure actuelle.

Le principal avantage de cette méthode est qu'il est facile d'automatiser le processus de soudage, ce qui réduit l'intensité de la main-d'œuvre et les exigences en matière de compétences opérationnelles des soudeurs. En outre, elle permet de réaliser un soudage unilatéral et un formage bilatéral, avec une bonne qualité de soudure et un bel aspect.

Lors de l'utilisation de la méthode de fixation rigide pour réduire la déformation résiduelle du soudage, il est important de noter ce qui suit :

(1) La méthode de fixation rigide ne peut réduire qu'une partie de la déformation résiduelle du soudage et ne peut pas l'éliminer complètement. En effet, une déformation résiduelle peut subsister sur l'élément soudé même après la suppression des contraintes externes.

(2) La méthode de fixation rigide peut créer des tensions importantes dans les joints soudés, ce qui peut être problématique pour les matériaux susceptibles de se fissurer. Il convient donc d'être prudent lors de l'utilisation de cette méthode sur ces matériaux.

Lors du soudage à l'arc par électrode, une soudure est souvent créée à l'aide de plusieurs électrodes en raison de la longueur limitée de l'électrode. En outre, en raison des exigences du processus de soudage, une soudure peut être formée par plusieurs soudures courtes qui sont reliées entre elles.

La connexion entre les électrodes ou les soudures courtes est appelée "joint" de la soudure.

Les opérations essentielles suivantes doivent être maîtrisées lors de la connexion :

Lors du soudage à l'arc par électrode, une soudure est souvent créée à l'aide de plusieurs électrodes en raison de la longueur limitée de l'électrode. En outre, en raison des exigences du processus de soudage, une soudure peut être formée par plusieurs soudures courtes qui sont reliées entre elles.

La connexion entre les électrodes ou les soudures courtes est appelée "joint" de la soudure.

La qualité du soudage est directement affectée par le courant de soudage. L'augmentation du courant de soudage peut améliorer la pénétration de la soudure et garantir sa qualité. Cependant, un courant excessif peut entraîner des contre-dépouilles, des brûlures, des éclaboussures, une surchauffe de la structure métallique de la soudure et une augmentation de la taille des grains.

En outre, la baguette de soudure peut devenir rouge, le revêtement peut se détacher et les performances de protection peuvent être réduites. D'autre part, si le courant est trop faible, il peut provoquer des défauts tels que l'inclusion de scories et un soudage incomplet.

Le soudage implique la combinaison d'atomes entre les matériaux à assembler, tandis que le brasage relie les matériaux à l'aide d'un métal d'apport à point de fusion plus bas, appelé brasure.

Le soudage est connu pour sa résistance mécanique élevée et sa productivité lorsqu'il s'agit d'assembler des pièces épaisses ou de grande taille, mais il peut également entraîner des contraintes et des déformations importantes, ainsi que des modifications de la microstructure de la zone affectée thermiquement.

Le brasage, quant à lui, nécessite des températures plus basses et permet d'obtenir un joint plat et lisse d'un aspect attrayant, ainsi que des niveaux de contrainte et de déformation plus faibles. Cependant, la résistance du joint est également plus faible et le processus d'assemblage exige des tolérances serrées.

Au début du processus de soudage, la température de la pièce soudée est basse et ne peut pas augmenter rapidement après l'amorçage de l'arc. Il en résulte une faible profondeur de pénétration, ce qui peut réduire la résistance de la soudure.

Pour résoudre ce problème, lors de l'utilisation d'une électrode acide, l'arc doit être légèrement allongé après l'amorçage, la fin de la soudure doit être préchauffée, puis la longueur de l'arc doit être raccourcie pour un soudage normal.

En revanche, lors de l'utilisation d'une électrode alcaline, après avoir amorcé l'arc devant le point de départ, l'électrode doit être ramenée au point de départ pour un soudage normal. Cette technique permet d'améliorer la pénétration insuffisante au point de départ et d'obtenir un joint plus solide.

La présence d'oxygène a un impact significatif sur les propriétés de la soudure. Lorsque la teneur en oxygène augmente, la résistance, la dureté et la plasticité de la soudure diminuent considérablement. Cependant, elle entraîne également une fragilisation à chaud, une fragilisation à froid et un durcissement par vieillissement du métal soudé.

En outre, l'oxygène affecte les propriétés physiques et chimiques du métal soudé en réduisant sa conductivité, sa conductivité magnétique et sa résistance à la corrosion. L'oxygène dissous dans le bain de fusion peut former des pores de monoxyde de carbone, brûler des éléments d'alliage bénéfiques dans le bain de fusion et provoquer une corrosion. matériel de soudageet détériorer les performances globales de la soudure.

En outre, des quantités excessives d'oxygène et de carbone dans les gouttelettes peuvent provoquer des éclaboussures et déstabiliser le processus de soudage. Il est donc essentiel de contrôler les niveaux d'oxygène pendant le soudage pour garantir des soudures de haute qualité.

Le soudage de tôles minces pose plusieurs problèmes, tels que le percement, la déformation après soudage, la mauvaise formation de la soudure et la porosité.

Pour éviter la porosité, il est essentiel de nettoyer soigneusement la zone de joint, en éliminant les salissures et les taches d'eau avant de procéder au soudage. Les bords de la plaque doivent également être traités avec précision afin d'éviter tout défaut d'alignement, qui peut entraîner des brûlures. Le désalignement ne doit pas dépasser 0,5 mm. En outre, les paramètres du processus de soudage doivent être contrôlés avec précision afin d'éviter les défauts tels que les brûlures, un mauvais formage ou une pénétration incomplète. Toute fluctuation importante des paramètres de soudage doit être évitée.

Pour une fixation rigide et pour réduire la déformation de la soudure, des chevaux de pression, des fers ou des entourages de soudure fixes peuvent être utilisés pour le soudage de tôles minces. Pour les soudures longues, il convient d'adopter des méthodes de soudage segmentées, telles que la méthode de soudage par saut. L'espacement entre les points de soudure doit être faible et il convient d'utiliser une soudure par points dense, chaque section mesurant environ 10 à 15 mm de long.

La méthode de connexion inversée en courant continu est recommandée, avec un arc court et un cordon de soudure linéaire rapide. Lorsque les conditions de production le permettent, la pièce soudée peut être inclinée de 15°~20° pour le soudage en descente afin d'améliorer la vitesse de soudage, d'éviter les brûlures et de réduire les déformations. Le trempage à l'arc intermittent ou le soudage vertical vers le bas peuvent également être utilisés.

Enfin, il est essentiel de respecter scrupuleusement une séquence de soudage raisonnable pour obtenir les meilleurs résultats.

(1) Version révisée recommandée :

(2) Version révisée recommandée :

Examinez les points suivants paramètres de soudage:

(1) La rainure doit être traitée selon la forme et la taille spécifiées.

(2) Avant le soudage, la rouille, les taches d'huile, l'eau, la peinture et les autres débris présents sur et autour de la surface de la rainure doivent être soigneusement enlevés. Les résidus laissés par le gougeage à l'arc au carbone doivent également être enlevés.

(3) Le soudage doit être effectué rapidement après le nettoyage.

Si la rainure devient humide ou rouillée pour des raisons autres que le soudage, elle doit être nettoyée à nouveau avant le soudage.

Lorsque le soudage est effectué dans un climat très humide, ou si la rosée et le gel sont présents sur ou autour de la surface de la rainure, celle-ci doit être séchée avant le soudage.

Au cours du processus de soudage, l'élément soudé est soumis à un échauffement et à un refroidissement localisés et irréguliers, ce qui se traduit par des degrés variables d'altération de la qualité de l'air et de l'eau. dilatation thermique du métal et de contraction dans les différentes parties du joint soudé.

Comme l'élément soudé est une unité cohésive, toutes ses parties sont interconnectées et mutuellement restrictives, ce qui empêche de les allonger ou de les raccourcir librement. Cette restriction entraîne des contraintes et des déformations pendant le processus de soudage.

L'électrode alcaline possède de bonnes propriétés de désulfuration (De-S) et de phosphore (P), ce qui lui permet de résister à la corrosion. fissures chaudes.

Le revêtement est composé d'une quantité importante de matériaux alcalins formant des scories, ainsi que d'une quantité spécifique de désoxydant et d'agent d'alliage.

À haute température, il réagit avec l'hydrogène pour produire du cyanure d'hydrogène (HF), réduisant ainsi la teneur en hydrogène de la soudure. Cette réaction est bénéfique pour la résistance aux fissures à froid.

(1) Elle est insensible aux pièces minces et aux défauts proches de la surface et s'applique davantage aux pièces épaisses.

(2) Le cycle de détection des défauts est court et l'équipement est simple, peu coûteux et non nocif pour le corps humain.

(3) Cependant, la nature des défauts de soudage ne peut pas être directement évaluée par le contrôle ultrasonique.

Plusieurs facteurs peuvent être à l'origine de problèmes lors du soudage. Il s'agit notamment d'une rainure de soudure au bord émoussé trop large, d'un angle de rainure trop petit, d'une racine de soudure non dégagée, d'un espace trop petit, d'un angle d'électrode ou de fil de soudure incorrect, d'un courant faible, d'une vitesse rapide, d'une longueur d'arc excessivement longue et d'un soufflage de polarisation magnétique pendant le soudage.

En outre, l'utilisation d'un courant trop élevé peut faire fondre la baguette de soudage trop rapidement, avant que le métal de l'élément soudé ne soit entièrement chauffé.

D'autres facteurs peuvent contribuer aux problèmes de soudage, notamment la rouille, la calamine et les taches d'huile qui ne sont pas enlevées entre les couches ou au bord du métal de base. Une mauvaise position de soudage et une mauvaise accessibilité peuvent également entraîner des problèmes.

Lors de l'inclinaison vers l'avant, le coefficient de formation de la soudure augmente, ce qui se traduit par une faible profondeur de pénétration et une soudure plus large. Cette méthode est idéale pour le soudage de plaques minces.

Cependant, l'inclinaison vers l'avant affaiblit l'effet de la force de l'arc sur le métal de la rangée arrière du bain de fusion, ce qui conduit à un métal liquide plus épais au fond du bain de fusion. Cela entrave l'effet de chauffage de l'arc sur le métal de base et réduit l'épaisseur de la soudure.

Simultanément, l'effet de préchauffage de l'arc sur le métal de base non fondu à l'avant du bain de fusion se renforce, ce qui entraîne une augmentation de la largeur de la soudure et une diminution de l'armature. Cette méthode convient également au soudage de plaques minces.

Les mesures préventives comprennent

(1) Enlever soigneusement la rouille et les autres saletés sur la surface de l'élément soudé dans un rayon de 10 mm des deux côtés de la soudure manuelle à l'arc et de 20 mm des deux côtés de la soudure automatique à l'arc submergé.

(2) Sécher rigoureusement la baguette de soudage et le flux conformément à la réglementation avant le soudage et les stocker dans un tonneau isolant pour un accès facile.

(3) Utiliser des paramètres de soudage appropriés. Lors de l'utilisation d'une électrode alcaline pour la mise à la terre, le soudage à l'arc court doit être utilisé.

Le soudage à l'arc sous argon se caractérise par une faible pénétration de la soudure et une déformation minimale. Cette méthode produit une densité de soudure élevée, ce qui la rend moins sujette aux défauts tels que l'inclusion de laitier, les trous d'air, les contre-dépouilles, etc. La soudure obtenue répond à des exigences strictes en matière d'essais non destructifs et présente une résistance, une ténacité et une plasticité excellentes.

En outre, ses propriétés mécaniques en termes d'indices de traction, de flexion et d'impact surpassent celles des autres techniques de soudage. Le soudage à l'arc sous argon est particulièrement adapté au soudage sur une seule face, au formage sur deux faces et au soudage de parois minces.

Toutefois, ses inconvénients sont une faible efficacité du travail et des coûts de transformation élevés, qui peuvent varier considérablement en fonction des conditions du marché.

Par ailleurs, les soudeuses à gaz CO2 sont très efficaces et relativement peu coûteuses. Elles peuvent être utilisées pour de nombreuses opérations sur site qui répondent aux exigences de l'inspection générale. Elles sont particulièrement adaptées pour suivre le rythme des travaux manuels. Néanmoins, les inconvénients du soudage sous protection gazeuse au CO2 sont également évidents. Son utilisation est généralement limitée aux scénarios dans lesquels un contrôle strict de la qualité du soudage est exigé par l'État.

Tout d'abord, considérons le type d'acier dissemblable qui doit être soudé. S'il s'agit d'un acier de construction au carbone, il convient de choisir des baguettes de soudage à faible résistance. Cela signifie qu'il faut utiliser des baguettes de soudage à faible résistance.

Si l'un des deux aciers dissemblables est une acier alliéIl est donc essentiel de compenser la perte d'éléments d'alliage au cours du processus de soudage. Dans ce cas, il faut choisir l'électrode de soudage pour acier allié.

La soudabilité est la capacité des matériaux à être soudés en composants conformément aux exigences de conception spécifiées dans des conditions de construction limitées et à répondre aux exigences de service prédéterminées.

La soudabilité est influencée par quatre facteurs : le matériau, la méthode de soudage, le type de composant et les exigences de service. L'acier au carbone est un alliage fer-carbone à base de fer.

Le carbone est un élément d'alliage et sa fraction massique ne dépasse pas 1%. En outre, la fraction massique du manganèse ne dépasse pas 1,2% et celle du silicium 0,5%. Ces deux derniers éléments ne sont pas utilisés comme éléments d'alliage.

D'autres éléments, tels que Ni, Cr et Cu, sont contrôlés dans la limite des quantités résiduelles et ne sont pas utilisés comme éléments d'alliage.

Les éléments d'impureté, tels que S, P, O et N, sont strictement limités en fonction des différentes variétés et qualités d'acier.

Par conséquent, la soudabilité de l'acier au carbone dépend principalement de la teneur en carbone. La soudabilité se détériore progressivement avec l'augmentation de la teneur en carbone, et la soudabilité de l'acier à faible teneur en carbone est la meilleure, comme le montre le tableau 1.

Le tableau 1 montre la relation entre la soudabilité et la teneur en carbone de l'acier au carbone.

| nom | Fraction de masse du carbone (%) | Dureté typique | Utilisation typique | Soudabilité |

|---|---|---|---|---|

| acier doux | ≤0.15 | 60HRB | Plaques,, et | excellent |

| 0.15~0.25 | 90HRB | Profilés structuraux, plaques et barres | bon | |

| Acier à moyenne teneur en carbone | 0.25~0.60 | 25HRC | Pièces et outils de machines | Moyen (chaleur requise, post-chaleur, méthode de soudage à faible teneur en hydrogène) |

| Acier à haute teneur en carbone | ≥0.60 | 4OHRC | Ressort, moule, rail | Inférieur (le préchauffage et le post-chauffage sont nécessaires, et la méthode de soudage à l'hydrogène est requise pour le noyau) |

L'acier qui possède une résistance suffisante et une résistance à l'oxydation à des températures élevées est appelé acier résistant à la chaleur.

L'acier résistant à la chaleur faiblement allié est principalement composé de Cr et de Mo en tant qu'éléments d'alliage primaires. La structure de la matrice est constituée de perlite (ou de perlite + ferrite), que l'on appelle acier thermorésistant perlite. Les nuances d'acier couramment utilisées sont 15CrMo, 12CrMoV, 12Cr2MoWVTiB, 14mnmov, 18mnmonb et 13mnnimonb.

Comme l'acier résistant à la chaleur Pearlite contient une certaine quantité de Cr, de Mo et d'autres éléments d'alliage, il en résulte un acier dur et cassant. structure de la martensite peut être généré dans la zone affectée thermiquement.

Lors du soudage à basse température ou du soudage de structures rigides, des fissures froides sont susceptibles de se former. C'est pourquoi les mesures suivantes doivent être prises pendant le soudage :

Le préchauffage est un processus crucial pour le soudage de l'acier résistant à la chaleur avec une structure perlite.

Pour garantir la qualité du soudage, la pièce doit être préchauffée et maintenue à une température de 80 à 150 ℃ pendant le soudage par points et le soudage formel.

Lors de l'utilisation du soudage à l'arc sous argon ou du soudage sous protection gazeuse au CO2 pour le support, le température de préchauffage peuvent être réduites ou supprimées.

Immédiatement après le soudage, recouvrez la soudure et zone affectée thermiquement avec un tissu d'amiante pour le refroidir lentement.

Un revenu à haute température doit être effectué immédiatement après le soudage afin d'éviter les fissures différées, d'atténuer les contraintes et d'améliorer la microstructure.

Il est important d'éviter la plage de température de 350 ~ 500 ℃ pendant le traitement thermique post-soudure, car cette plage peut entraîner une forte fragilité au feu de l'acier résistant à la chaleur Pearlite.

Le tableau 2 indique la température de traitement thermique post-soudage recommandée pour plusieurs aciers perlitiques résistants à la chaleur couramment utilisés.

Tableau 2 traitement thermique post-soudure température de l'acier résistant à la chaleur pearlite

| Qualité de l'acier | Épaisseur à traiter thermiquement (m) | Température de revenu à haute température après soudage (℃) |

| 15CxMo12Cx1MoV20CxMo12Cx212Cx3MoVSiTiB | >10> 6 Toute épaisseur toute épaisseur | 680 ~ 700720 ~ 760720 ~ 760760 ~ syndicat du soudage et du coupage 780740 ~ 780 |

Lors du soudage de structures en acier à faible teneur en carbone en hiver rigoureux, la vitesse de refroidissement rapide du joint soudé augmente la tendance à la formation de fissures. Cela est particulièrement vrai pour la première soudure d'une structure épaisse et de grande taille, qui est plus susceptible de se fissurer.

Par conséquent, les mesures suivantes doivent être prises :

Le tableau 3 indique la température de préchauffage requise pour le soudage à basse température de diverses structures métalliques et le tableau 4, la température de préchauffage requise pour le soudage à basse température de tuyaux et d'appareils à pression.

Tableau 3 : Température de préchauffage pour le soudage à basse température d'une structure métallique en acier à faible teneur en carbone

| Épaisseur de la pièce soudée (mm) | Température de préchauffage à différentes températures |

| <3031~5051~70 | Ne pas préchauffer lorsque la température n'est pas inférieure à - 30 ℃ ; Préchauffer en dessous de - 30 ℃ ; Ne pas préchauffer lorsque 100 ~ 150 ℃ n'est pas inférieure à 10 ℃ ; Préchauffer lorsque la température est inférieure à 10 ℃ ; Ne pas préchauffer lorsque 100 ~ 150 ℃ n'est pas inférieure à 0 ℃ ; Préchauffer 100 ~ 150 ℃ lorsqu'elle est inférieure à 0 ℃. |

Tableau 4 : Température de préchauffage pour le soudage à basse température de pipelines et d'appareils à pression en acier à faible teneur en carbone

| Épaisseur de la pièce soudée (mm) | Température de préchauffage à différentes températures |

| <16173031^4041~50 | Ne pas préchauffer lorsque la température n'est pas inférieure à - 30 ℃ ; Préchauffer à 100 ~ 150 ℃ en dessous de - 30 ℃ et pas en dessous de - 20 ℃ ; Préchauffer en dessous de - 20 ℃ ; Ne pas préchauffer lorsque 100 ~ 150 ℃ n'est pas inférieur à 10 ℃ ; Lorsque la température est inférieure à - 10 ℃, la température de préchauffage n'est pas inférieure à 100c150 ℃, et lorsqu'il n'y a pas de - 0 ℃, le préchauffage n'est pas nécessaire ; Préchauffer 100 ~ 150 ℃ lorsqu'elle est inférieure à 0 ℃. |

(1) Pour le soudage manuel à l'arc, il est essentiel de choisir la bonne baguette de soudage. Pour l'acier ordinaire à faible teneur en carbone Q235La résistance moyenne à la traction est de 417,5 MPa. Selon le principe de l'égalité de résistance, la baguette de soudage recommandée pour cette nuance d'acier serait la série E43.

Pour plus d'informations sur la sélection des électrodes pour le soudage manuel à l'arc d'acier à faible teneur en carbone de différentes nuances, veuillez vous référer au tableau 5.

Tableau 5 - Sélection des électrodes pour le soudage manuel à l'arc d'acier à faible teneur en carbone

| Qualité de l'acier | Modèle de baguette de soudure sélectionné pour la structure générale | Charge dynamique, complexe, structure en plaques épaisses, chaudière | Conditions de soudage |

|---|---|---|---|

| Modèle de baguette de soudage pour les appareils à pression et le soudage à basse température | |||

| Q235 | E4313,E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Généralement non préchauffé |

| Q255 | Généralement non préchauffé | ||

| Q275 | E4316,E4315 | E5016,E5015 | Préchauffage de la structure en plaques épaisses au-dessus de 150 ℃ |

| 08、10、15、20 | E4303,E4301,E4320,E4311 | E4316,E4315(E5016,E5015) | Généralement non préchauffé |

| 25 | E4316,E4315 | E5016,E5015 | Préchauffage de la structure en plaques épaisses au-dessus de 150 ℃ |

| 20g22g | E4303,E4301 | E4316,E4315(E5016,E5015) | Le préchauffage de la structure de la plaque épaisse est de 100 ~ 150 ℃, et l'alliance de soudage et de découpage n'est généralement pas pré-exécutée. |

| 20R | E4303,E4301 | E4316,E4315(E5016,E5015) |

Note : le modèle de baguette de soudure entre parenthèses dans le tableau indique qu'il peut être utilisé à la place.

(2) Le fil de soudage et le flux pour le soudage à l'arc submergé sont adaptés à l'acier à faible teneur en carbone.

Voir le tableau 6 pour la sélection du fil de soudage et du flux pour le soudage à l'arc submergé.

Tableau 6 : Sélection du fil et du flux de soudage à l'arc submergé pour l'acier à faible teneur en carbone

| Qualité de l'acier | Fil de soudure | Flux |

|---|---|---|

| Q234 | HO8A | HJ430HJ431 |

| Q255 | HO8A | |

| Q275 | HOBMnA | |

| 15、20 | H08A,HO8MnA | HJ430HJ431HJ330 |

| 25 | HO8MnA,H10Mn2 | |

| 20g,22g | HO8HnA,HO8MnSi,h10Mn2 | |

| 20R | H08MnA |

(3) Sélection du fil de soudure CO2 : Les qualités de fil de soudure à âme pleine Les fils fourrés disponibles sont H08Mn2Si et H08Mn2SiA, et ils assurent une résistance élevée du métal déposé après le soudage. Les qualités de fil fourré disponibles sont YJ502-1, YJ506-2, YJ506-3 et YJ506-4.

(4) Pour l'adaptation du fil de soudage et du flux de soudage pour soudage sous laitier électrolytiqueLa température du bain de fusion du soudage sous laitier électrique est inférieure à celle du soudage à l'arc submergé. Par conséquent, l'effet de réduction du silicium et du manganèse dans le flux est faible. Il est recommandé de choisir un fil de soudage à forte teneur en manganèse et en silicium.

Par conséquent, les fils de soudage H10Mn2, H10MnSi et le flux HJ360, ou les fils de soudage H10MnSi et le flux HJ431 sont souvent préférés pour le soudage sous laitier électrique.

La soudabilité de l'acier peut être évaluée de manière générale et relative sur la base de la valeur de l'équivalent carbone. Toutefois, cette valeur ne peut se situer que dans une certaine fourchette pour les raisons suivantes :

1. Deux aciers ayant des valeurs équivalentes en carbone égales mais des teneurs en carbone différentes auront une soudabilité différente. Les aciers à forte teneur en carbone sont plus susceptibles de produire une structure durcie pendant le soudage, ce qui entraîne une plus grande tendance à la fissuration et une mauvaise soudabilité.

Ainsi, lorsque la valeur équivalente en carbone de l'acier est égale, elle ne peut être considérée comme une indication précise de la soudabilité.

2. Le calcul de la valeur équivalente en carbone ne reflète que l'influence de la composition chimique sur la soudabilité et ne tient pas compte de l'effet potentiel des différentes vitesses de refroidissement qui peuvent produire des structures variées. Si la vitesse de refroidissement est rapide, la soudabilité sera moins bonne.

D'autres facteurs, tels que la température de chauffage maximale, le temps de séjour à haute température dans le cycle de soudage et la structure du métal soudé, ont également un impact sur la soudabilité, mais ne sont pas pris en compte dans la formule de calcul de la valeur équivalente en carbone.

Par conséquent, la formule de la valeur équivalente en carbone ne peut évaluer la soudabilité de l'acier qu'à l'intérieur d'une gamme spécifique de nuances d'acier et ne peut être utilisée comme un indice d'évaluation précis.

La limite d'élasticité de l'acier 18MnMoNb est de 490 MPa, ce qui le classe dans la catégorie des aciers 490 MPa.

En raison de sa teneur élevée en carbone et en acier allié, l'acier 18MnMoNb présente une plus grande tendance au durcissement par trempe et à la fissuration à froid que l'acier 16Mn.

Points clés du processus de soudage :

Soulagement du stress recuit consiste à chauffer un matériau entre 450 et 650 ℃, en dessous du point anormal, pendant un certain temps, puis à le refroidir lentement jusqu'à la température ambiante. Ce processus permet d'éliminer efficacement les contrainte résiduelle générés lors du découpage, de l'emboutissage, du moulage et du soudage.

Pour l'acier au carbone, la température de chauffage recommandée est de 625 ± 25 ℃, tandis que pour l'acier allié, elle est de 700 ± 25 ℃.

Le temps de maintien nécessaire dépend de l'épaisseur du matériau. Pour l'acier au carbone, le temps de maintien doit être de 1 heure par 25 mm d'épaisseur. Pour l'acier allié, il doit être de 2 heures par 25 mm d'épaisseur, et la vitesse de refroidissement doit être inférieure à 275 ℃ par heure par 25 mm d'épaisseur.

Il est important de noter que le processus de traitement thermique dépend fortement de valeurs empiriques et ne peut être résolu par simple copie. La composition des matériaux varie considérablement d'un type de matériau à l'autre.

Pendant le soudage, divers gaz sont présents autour du bain de soudure, qui proviennent principalement des sources suivantes :

(1) Gaz généré par l'agent générateur de gaz dans l'enrobage ou le flux de l'électrode.

(2) Air ambiant.

(3) Gaz résiduel provenant du noyau de soudage, du fil de soudage et du métal de base pendant la fusion.

(4) Gaz formé par la décomposition de l'eau cristalline restant dans l'enrobage de l'électrode ou dans le flux à haute température.

(5) Rouille, humidité, peinture et autres matériaux non enlevés de la surface du métal de base, qui se décomposent sous l'action de l'arc électrique.

Le HJ431 est un flux à haute teneur en manganèse et en silicium, qui appartient au type de fusion.

Le tableau 24 présente la composition chimique du flux.

Le fondant est disponible en couleur rouge-brun ou jaune clair, et se présente sous la forme de particules vitreuses dont la taille varie de 0,45 à 2,5 mm.

L'alimentation peut être utilisée à la fois pour le courant alternatif et le courant continu, la connexion inverse étant requise pour l'alimentation en courant continu.

Ce flux présente d'excellentes performances de traitement et un arc stable, ce qui se traduit par de belles ondulations en écailles de poisson dans la soudure. Toutefois, sa résistance à la rouille est moyenne. Les principales réactions chimiques qui se produisent pendant le soudage avec du métal en fusion sont les suivantes :

MnO + Fe = FeO + MnSiO2 + 2Fe = 2FeO + SiCaFe + H2O = CaO + 2HF ↑

CaF2 + 2H = Ca + 2HF ↑

Le Mn et le Si réduits pénètrent dans le métal soudé, ce qui améliore ses propriétés mécaniques.

Le dégagement de HF minimise la teneur en hydrogène du métal soudé et améliore sa capacité anti-porosité.

Tableau 7 composition chimique (fraction de masse) de HJ431 (%)

| Si0 | MnO | CaF | Mgo | Ca0 | AlO | Fe0 | S | P |

| 40~44 | 34~38 | 3~7 | 5~8 | ≤6 | ≤4 | ≤1.8 | ≤0 .06 | ≤0.08 |

Le HJ431 est utilisé avec les fils de soudure H08A et H08MnA pour souder des composants importants en acier à faible teneur en carbone et en acier faiblement allié.

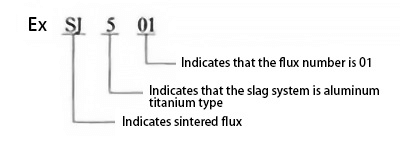

Conformément aux dispositions de l'échantillon de produits de soudage, le flux fritté est représenté par la lettre SJ suivie de trois chiffres :

1) Le premier chiffre indique le système de scories de flux, comme indiqué dans le tableau 8.

Tableau 8 - Première série de chiffres de la marque du flux fritté

| Marque Flux | Gamme des principaux composants des scories (nombre de types de classification de la qualité) (%) | |

|---|---|---|

| SJ1 ×× SJ2 ×× SJ3 ×× ST4 ×× sJ5 ×× SJ6 ×× | Type fluorure de calcium ; type haute teneur en aluminium ; type silicium-calcium ; type silicium-manganèse ; Aluminium titane type ; autres types | CaF2≥15; (en anglais) CaO+MgO+MnO+CaF2>50; SiO2≤20; Al3O2≥20; Al3O2+CaO+MgO>45CaO+MgO+SiO2>60MnO+SiO2>50A12O3+TiO2>45 |

2) Les deuxième et troisième chiffres représentent différentes marques de flux dans le même type de système de scories, qui sont classées dans l'ordre 01, 02 et ".

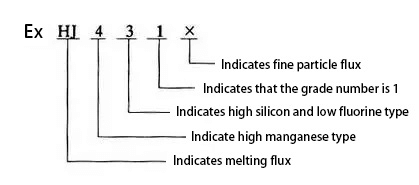

Conformément à la réglementation relative à l'échantillon de produits de soudage, le flux fondu est représenté par la lettre HJ suivie de trois chiffres :

1) Le premier chiffre indique la teneur en MnO du flux, et sa disposition en série est indiquée dans le tableau 9.

Tableau 9 - Série de premiers chiffres de la marque du fondant

| Marque Flux | Type de flux | Fraction de masse de MnO (%) |

| H order 1 ×× H2 ×× H Ding 3 ×× H Ding 4 ×× | Pas de manganèse ; Faible teneur en manganèse ; Moyenne teneur en manganèse ; Forte teneur en manganèse | <22~51 |

2) Le deuxième chiffre indique la teneur en SiO2 et CaF2 dans le flux, et sa disposition en série est indiquée dans le tableau 10.

Tableau 10 deuxième série de chiffres de la marque de flux de fusion

| Marque Flux | Type de flux | Fraction de masse de si0caf (%) |

| × un × HJ × deux × H × trois ×× 4XHJ × cinq × H Ding × six × HJ × sept × HJ × huit × H × neuf × | Silicium faible et fluor faible ; Silicium moyen et fluor faible ; Silicium élevé et fluor faible ; Fluor dans le silicium faible ; Silicium moyen et fluor ; Fluor dans le silicium élevé ; Silicium faible et fluor élevé ; Silicium moyen et fluor élevé ; autres | SiO2<10;CaF2<10SiO210~30;CaF2<10SiO2>30;CaF<10SiO2<10;CaF210~30SiO210~30;CaF210~30SiO2>30;CaF210~30SiO<10;CaF2<30SiO210~30;CaF2>30 |

3) Le troisième chiffre indique les différentes qualités du même type de flux, qui sont classées dans l'ordre 0, 1, 2 et ". 4) Lorsque deux tailles de particules sont produites pour la même marque de fondant, dans le cas de particules fines (la taille des particules de fondant est

0.45 ~ 2.4mm) suivi du mot "×".

Le SJ501 est un flux acide fritté dont la composition chimique est indiquée dans le tableau 11. L'alimentation électrique convient à la fois au soudage en courant alternatif et au soudage en courant continu. En cas de soudage en courant continu, une connexion inversée est adoptée et le courant de soudage maximal peut atteindre 1200A. La couleur du flux est blanc argenté. Il présente une forte résistance à la porosité pendant le soudage à grande vitesse et n'est pas sensible à une petite quantité de rouille ou à un film d'oxyde à haute température.

Le SJ501 convient au soudage des structures en acier à faible teneur en carbone et de certaines structures en acier faiblement allié à l'aide de fils de soudage H08A et H08MnA. Il est également idéal pour le soudage rapide multifilaire, en particulier pour le soudage double face à passe unique.

Tableau 11 composition chimique (fraction de masse) de SJ501 (%)

| Si0+Ti0 | Al2O3+MnO | CaF2 | S | P |

| 30 | 59 | 8.8 | 0.039 | 0.041 |

Une plaque d'appui, de la même composition que le métal de base, est placée à l'arrière de la rainure pour garantir un joint entièrement soudé pendant le processus de soudage sans brûler la racine.

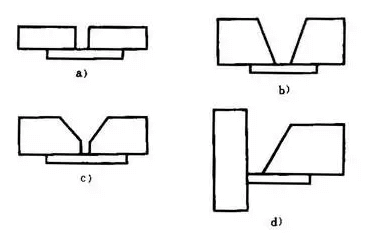

Ce type de joint est connu sous le nom de joint de plaque d'appui, et les formes courantes de la plaque d'appui sont les suivantes : Rainure de la plaque d'appui de la courroie en forme de I, rainure de la plaque d'appui de la courroie en forme de V, rainure de la plaque d'appui de la courroie en forme de Y, rainure de la plaque d'appui de la courroie en forme de V d'un seul côté, comme illustré à la figure 6.

a) Rainure en I avec plaque d'appui

b) Rainure en V avec plaque d'appui

c) Rainure en Y avec plaque d'appui

d) Rainure unilatérale avec plaque d'appui

Les compétences requises pour le soudage des joints de plaques de base sont plus simples et plus faciles à maîtriser que le soudage sur une seule face et le formage sur deux faces.

Cette technique est souvent utilisée dans des situations où le soudage au dos n'est pas possible, par exemple dans le joint circonférentiel de cylindres de petit diamètre ou de conteneurs à double enveloppe.

Toutefois, cette méthode présente un inconvénient : si l'ellipticité de la plaque de base et du cylindre n'est pas la même, il peut y avoir un écart lorsqu'ils sont assemblés. Pendant le soudage, le laitier en fusion risque de ne pas remonter et d'entraîner une inclusion de laitier.

La qualification de la procédure de soudage JB4708-92 pour les récipients sous pression en acier stipule que le angle de flexion de la soudure simple face avec support peut être basée sur la norme de l'angle de courbure de la soudure double face.

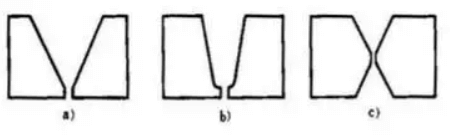

Lorsque l'épaisseur de la pièce soudée est la même, la géométrie des trois rainures est illustrée à la figure 5.

a) Rainure en Y b) Rainure en U avec arête émoussée c) Double rainure en Y

1) Le traitement de la surface des rainures est simple.

2) Il peut être soudé d'un côté sans être retourné.

3) Lorsque la surface de l'espace de rainure de soudure est grande, il y a beaucoup de matériaux de remplissage et l'épaisseur de l'élément soudé est importante, la productivité est faible.

4) Déformation importante de la soudure.

Des symboles supplémentaires sont utilisés pour compléter certaines caractéristiques des soudures, comme le montre le tableau.

| Nom | Carte croquis | Symbole | déclaration interprétative |

|---|---|---|---|

| Symbole avec plaque de support |  |  | Indique qu'il y a une plaque d'appui au bas de la soudure. |

| Symbole de soudure sur trois côtés |  |  | Indique qu'il y a des soudures sur trois côtés |

| Symbole de soudure environnante |  |  | Indique la soudure autour de l'élément soudé |

| Symbole de champ |  | Indique le soudage sur site ou sur place | |

| Coïncidence de la queue |  | Le processus et la méthode de soudage peuvent être marqués en référence à la norme gb185-85. |

Le symbole sur un dessin qui indique la méthode de soudage, la forme et la taille de la soudure est connu sous le nom de symbole de soudure.

Conformément à la représentation des symboles de soudure décrite dans le document GB324-88, un symbole de soudure se compose généralement d'un symbole de base et d'une amorce. En outre, des symboles auxiliaires, des symboles supplémentaires et des symboles de taille de soudure peuvent être inclus si nécessaire.

Le joint formé dans l'élément soudé après le soudage est appelé soudure.

Selon la forme de la combinaison, les soudures peuvent être divisées en soudures bout à bout, soudures d'angleles soudures en bouchon et les soudures d'extrémité.

Les soudures qui constituent le joint d'about sont appelées soudures d'about. La soudure bout à bout peut être formée par un joint bout à bout ou un joint en T (joint transversal), qui se réfère à la soudure avec une patte de soudure nulle après la soudure. soudage par pénétration complète après le biseautage.

La surface de jonction des deux éléments soudés ensemble peut être soudée de manière droite ou presque. En outre, lorsque la soudure est composée à la fois d'une soudure bout à bout et d'une soudure à l'arc, la surface du joint peut être droite ou presque droite. soudure d'angleOn parle alors de soudure combinée.

Une soudure combinée est créée lorsqu'un joint en T (joint transversal) est biseauté et soudé avec une pénétration complète, ce qui donne une soudure avec une certaine patte de soudure.

Une soudure bout à bout est créée dans une rainure, tandis qu'une soudure d'angle est utilisée pour relier deux pièces soudées à l'extérieur de la rainure.

Il s'agit de la soudure qui remplit le trou rond formé par le chevauchement de deux pièces soudées, dont l'une est ouverte par un trou rond, et qui est ensuite soudée dans le trou rond.

Soudures formant des joints de terminaison.

Pendant le soudage, le nom général des diverses quantités physiques (telles que le courant de soudage, la tension de l'arc, la vitesse de soudage, l'énergie linéaire, etc.) sélectionnées pour assurer la qualité du soudage est celui de paramètres du processus de soudage.

L'influence des paramètres du processus sur la forme de la soudure est la suivante :

Lorsque les autres conditions restent inchangées, l'augmentation du courant de soudage entraîne une augmentation de l'épaisseur de la soudure et du renforcement, tandis que la largeur de la soudure reste pratiquement inchangée (ou augmente légèrement).

Lorsque les autres conditions restent inchangées, la tension de l'arc augmente, la largeur de la soudure augmente de manière significative, et l'épaisseur de la soudure et le renforcement diminuent légèrement.

Lorsque les autres conditions restent inchangées, une augmentation de la vitesse de soudage entraîne une diminution de la largeur et de l'épaisseur de la soudure, ainsi que du renforcement.

Le courant de soudage, la tension de l'arc et la vitesse de soudage sont les trois principaux paramètres du processus de soudage.

Lors de la sélection de ces paramètres, il convient de veiller à une bonne coordination entre les trois afin d'obtenir une soudure de bonne forme et conforme aux normes requises.

Les exigences relatives aux assemblages bout à bout des pièces soudées sont les suivantes :

1. Lors de l'assemblage de plaques d'acier d'épaisseurs différentes, une différence d'épaisseur importante entre les plaques des deux côtés peut entraîner une modification considérable de la section au niveau de l'assemblage après le soudage. Ce changement peut entraîner une forte concentration de contraintes.

Par conséquent, pour les structures soudées critiques telles que les appareils à pression, les plaques épaisses doivent être amincies. Conformément aux normes techniques applicables, lorsque l'épaisseur de la plaque la plus mince est ≤ 10 mm et que la différence d'épaisseur entre les deux plaques dépasse 3 mm, ou lorsque l'épaisseur de la plaque la plus mince est > 10 mm et que la différence d'épaisseur entre les deux plaques est supérieure à 30% de l'épaisseur de la plaque la plus mince ou supérieure à 5 m, le bord de la plaque épaisse doit être aminci. La longueur de l'amincissement doit être supérieure ou égale à 3 fois la différence d'épaisseur.

2. Lorsqu'un élément soudé en ligne droite est mis bout à bout avec un élément soudé courbe, la soudure se trouve juste à la jonction, ce qui entraîne une contrainte de soudage importante et devient la surface faible de l'ensemble de la structure. Par conséquent, la pièce soudée courbe au niveau de la jonction doit avoir une section droite afin que la soudure se trouve dans la position de la jonction plate.

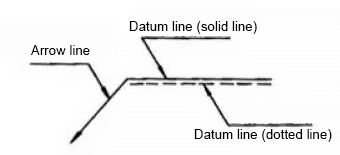

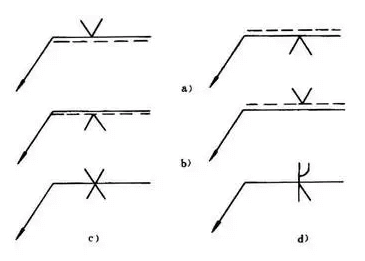

L'amorce est généralement composée d'une amorce avec une flèche (ci-après dénommée ligne fléchée) et de deux lignes de référence (l'une est une ligne pleine et l'autre une ligne pointillée), comme le montre la figure 17.

Lors de l'utilisation de l'amorce, celle-ci doit correspondre au symbole de base :

a) La soudure se trouve du côté de la flèche du joint

b) La soudure se trouve sur le côté non fléché du joint

c) Soudure symétrique

d) Double soudure latérale

La magnétoscopie est une méthode de contrôle non destructive qui utilise le phénomène d'attraction des particules magnétiques par le champ magnétique de fuite généré par les défauts de surface des matériaux ferromagnétiques lorsqu'ils sont soumis à un champ magnétique intense.

Le principe de la détection des défauts par magnétoscopie implique une magnétisation locale de la soudure inspectée, qui se traduit par des lignes de force magnétiques traversant la soudure.

Pour les soudures ayant la même taille de section et des matériaux internes uniformes, la distribution des lignes de force magnétiques est uniforme. Toutefois, en présence de défauts tels que des fissures, des pores et des inclusions de scories à la surface ou à l'intérieur de la soudure, les lignes de force magnétiques contournent ces zones à forte résistance magnétique, ce qui provoque une flexion, comme le montre la figure 5A.

À ce stade, les particules magnétiques sont saupoudrées sur la surface de la soudure et les lignes de force magnétiques traversent les particules magnétiques situées sur les défauts de surface, créant une "fuite de flux magnétique" et entraînant l'adsorption des particules magnétiques sur le défaut.

La taille et la position du défaut peuvent être déterminées en examinant la forme, le nombre et l'épaisseur des particules magnétiques adsorbées.

Il est important de noter que les défauts internes éloignés de la surface de la soudure ne créent pas de fuite de flux magnétique sur les lignes de force magnétiques et que, par conséquent, les particules magnétiques ne sont pas absorbées ou accumulées, ce qui rend les défauts indétectables. Les particules magnétiques les plus couramment utilisées dans cette méthode de contrôle sont l'oxyde ferrique (Fe3O4) et l'oxyde ferrique (Fe2O3).

Les défauts peuvent être divisés en trois types selon leur forme :

(1) La longueur d'une trace magnétique linéaire défectueuse est plus de trois fois supérieure à sa largeur.

(2) Une trace magnétique circulaire est une trace magnétique défectueuse qui n'est pas linéaire.

(3) La trace magnétique d'un défaut dispersé désigne l'apparition simultanée de plusieurs défauts dans une certaine zone.

Norme de qualité : Conformément aux dispositions de la norme ZBJ04006-87, la qualité de la trace magnétique défectueuse est divisée en 7 niveaux.

Le symbole de base est un symbole représentant la forme de la section transversale de la soudure. Plusieurs représentations symboliques de base courantes sont présentées dans le tableau.

| Nom | Carte croquis | Symbole |

|---|---|---|

| Soudure en I |  |  |

| Soudure en Y |  | |

| Soudure en V d'un seul côté avec bord émoussé |  | |

| Soudure en forme de U avec bord émoussé |  |  |

| Perle arrière | ||

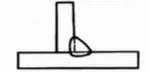

| Soudure d'angle |  | |

| Soudure en bouchon |

Les rayons X et les rayons Y peuvent être utilisés pour l'inspection radiographique, respectivement.

Lorsque les rayons traversent des matériaux métalliques, une partie de leur énergie est absorbée, ce qui atténue les rayons. L'atténuation varie en fonction de l'épaisseur du matériau pénétrant. matériau métalliquequi peut varier en raison de défauts tels que des fissures, des pores, une pénétration incomplète ou d'autres imperfections qui entraînent un amincissement du matériau, ou en raison de différences de volume et de masse (telles que des inclusions de scories).

L'atténuation est plus importante lors du passage à travers des objets épais ou de grande taille, ce qui se traduit par une intensité plus faible sur le support, une sensibilité plus faible du négatif et un noir moins profond après développement. Inversement, le noir est plus profond lorsque l'atténuation est moindre.

En analysant les images avec différents niveaux de noirceur sur le négatif, les défauts peuvent être clairement mis en évidence.

La détection des défauts par ultrasons est une méthode d'essai non destructive qui utilise les ultrasons pour détecter les défauts internes des matériaux.

Le principe de la détection des défauts par ultrasons consiste à trouver les défauts en utilisant la différence d'impédance acoustique (le produit de la masse volumique du matériau et de la vitesse du son) entre les défauts dans les soudures et les tissus normaux, ainsi que le phénomène de réflexion des ondes sonores sur des interfaces hétérogènes ayant une impédance acoustique différente.

Lors de la détection des défauts, un transducteur piézoélectrique situé dans la sonde émet des ondes ultrasonores pulsées, qui sont transmises à la pièce soudée par l'intermédiaire d'un milieu de couplage acoustique (tel que l'eau, l'huile, le glycérol ou la pâte).

Après avoir rencontré le défaut, l'onde ultrasonique génère une onde réfléchie. Une autre sonde similaire ou la même sonde est alors utilisée pour recevoir l'onde sonore réfléchie, qui est convertie en signal électrique par le transducteur.

Le signal électrique est amplifié et affiché sur un écran fluorescent ou imprimé sur une bande de papier. La position du défaut peut être déterminée en fonction de la position de la sonde et du temps de propagation de l'onde sonore (position de l'écho sur l'écran fluorescent).

L'amplitude de l'onde réfléchie peut fournir une évaluation approximative de la taille du défaut.

Norme de qualité : La probabilité que le faisceau ultrasonique soit perpendiculaire au plan du défaut augmente avec le nombre de directions de détection ultrasonique des soudures, ce qui se traduit par un taux de détection des défauts plus élevé et des résultats d'évaluation plus précis.

Conformément à la norme GB11345-89, le manuel sur les méthodes de détection des défauts par ultrasons et la classification des résultats de la détection des défauts pour les soudures en acier classe les dommages causés par les ultrasons en trois niveaux d'inspection : A, B et C en fonction du nombre de directions de détection des soudures. La qualité du contrôle augmente du niveau A au niveau C, le niveau B étant adapté aux cuves sous pression.

La protection de la zone de soudage a pour but d'empêcher l'air d'envahir les gouttelettes et le bain et de réduire la teneur en azote et en oxygène du métal soudé.

Il existe trois moyens de protection :

Lors du soudage sous protection gazeuse, un gaz de protection (CO2, H2, Ar) est utilisé pour isoler la zone de soudage de l'air ambiant.

La protection contre le laitier, quant à elle, consiste à recouvrir la surface métallique du bain de fusion d'une couche de laitier afin d'empêcher tout contact avec l'air. Cette méthode est couramment utilisée dans les procédés de soudage tels que le soudage sous laitier électrique et le soudage à l'arc submergé.

La protection combinée gaz-laque est une autre méthode qui utilise à la fois le gaz de protection et le laitier pour protéger simultanément le métal en fusion. Cette méthode est couramment utilisée dans le soudage manuel à l'arc.