Vous êtes-vous déjà demandé pourquoi des pièces métalliques se cassent soudainement sans prévenir ? Cet article explore le monde fascinant de la fatigue et de la rupture des métaux. Vous apprendrez comment des contraintes répétées peuvent entraîner une défaillance soudaine, quels sont les types de fractures de fatigue et vous découvrirez des études de cas réels. Préparez-vous à découvrir les dangers cachés dans les machines de tous les jours !

Fatigue : La fatigue est le dommage structurel progressif et localisé qui se produit dans les matériaux soumis à des charges cycliques. Elle implique l'apparition et la propagation de fissures microscopiques sous des niveaux de contrainte nettement inférieurs à la limite d'élasticité du matériau.

Rupture par fatigue : La rupture par fatigue est la défaillance ultime d'un matériau ou d'un composant due à l'effet cumulatif de contraintes ou de déformations cycliques. Ce phénomène se produit en trois étapes distinctes :

Les principales caractéristiques de la fracture de fatigue sont les suivantes

La fatigue oligocyclique (HCF) se produit lorsque des composants sont soumis à des niveaux de contrainte relativement faibles, entraînant une défaillance après plus de 105 cycles. Ce type de fatigue est généralement associé à une déformation élastique et est courant dans des composants tels que les ressorts, les arbres de transmission et les fixations. La HCF se caractérise par une déformation plastique minimale et est souvent régie par des approches de conception et d'analyse basées sur les contraintes.

La fatigue oligocyclique (LCF), à l'inverse, implique des niveaux de contrainte élevés conduisant à une défaillance dans un délai de 104 cycles ou moins. La LCF est fréquente dans les composants qui subissent une déformation plastique importante au cours de chaque cycle de chargement, tels que les réservoirs sous pression, les pales de turbines et les composants de réacteurs nucléaires. Ce type de fatigue est généralement analysé à l'aide d'approches basées sur la déformation en raison de la déformation plastique prononcée qu'il implique.

L'analyse de la fatigue basée sur la déformation est principalement associée à la LCF, où la déformation plastique domine. Cette approche prend en compte à la fois les composantes élastiques et plastiques de la déformation et est cruciale pour les matériaux présentant une plasticité cyclique importante.

L'analyse de la fatigue basée sur les contraintes est généralement appliquée aux scénarios HCF, où les contraintes restent principalement dans le domaine élastique. Cette méthode convient aux composants conçus pour fonctionner en dessous de la limite d'élasticité du matériau.

Dans la pratique, la distinction entre la fatigue basée sur la contrainte et la fatigue basée sur la déformation peut être floue, en particulier dans la région de transition entre HCF et LCF (typiquement 104 à 105 cycles). De nombreux composants techniques subissent une combinaison des deux régimes, ce qui conduit à ce que l'on appelle la fatigue composite. Dans de tels cas, des méthodes analytiques avancées incorporant des approches de contrainte et de déformation peuvent être nécessaires pour une prédiction précise de la durée de vie.

La fatigue peut être classée en fonction de la nature des charges appliquées :

D'un point de vue macroscopique, le processus de rupture par fatigue peut être divisé en trois étapes distinctes : l'initiation de la fissure, la propagation de la fissure et la rupture finale.

La phase d'initiation des fissures se produit au niveau des sites de concentration des contraintes, tels que les imperfections de surface, les entailles ou les discontinuités métallurgiques. Ceux-ci agissent comme des points de nucléation pour la formation de microfissures dans des conditions de charge cyclique.

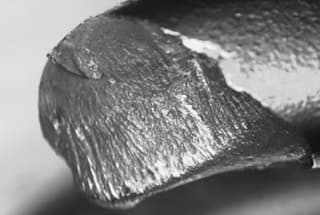

La zone de propagation de la fissure se caractérise par une surface relativement lisse et plate, perpendiculaire à la direction de la contrainte principale. Cette zone présente des stries de fatigue distinctives, également connues sous le nom de marques de plage ou de progression. Ces motifs concentriques rayonnent vers l'extérieur à partir du site d'initiation, indiquant une croissance progressive de la fissure à chaque cycle de chargement.

La zone de rupture finale représente la zone où se produit une croissance rapide et instable des fissures, conduisant à la rupture soudaine du composant. Cette région présente généralement une texture plus rugueuse avec des caractéristiques telles que des fossettes (dans les matériaux ductiles) ou des facettes de clivage (dans les matériaux fragiles). Des lèvres de cisaillement peuvent être présentes sur les bords, indiquant une déformation plastique localisée.

Au microscope, la caractéristique de la rupture par fatigue est la présence de stries de fatigue, visibles sous un fort grossissement. Ces lignes fines et parallèles représentent la position du front de la fissure après chaque cycle de contrainte. En outre, selon le matériau et les conditions de chargement, d'autres caractéristiques microstructurales peuvent être observées :

La compréhension de ces caractéristiques macro et microscopiques est cruciale pour l'analyse des défaillances, car elles fournissent des informations précieuses sur l'historique de la charge, les conditions environnementales et le comportement du matériau au cours du processus de fatigue.

(1) La rupture par fatigue se distingue par l'absence de déformation plastique macroscopique significative au cours du processus de rupture. Cette caractéristique entraîne souvent une défaillance soudaine et catastrophique des composants mécaniques sans signes avant-coureurs. L'absence de déformation visible rend les ruptures de fatigue particulièrement insidieuses, car elles peuvent se produire sans aucun signe apparent de défaillance imminente, entraînant des pannes inattendues et potentiellement dangereuses dans des machines ou des structures critiques.

(2) Les niveaux de contrainte cyclique provoquant la rupture par fatigue sont généralement bien inférieurs à la limite d'élasticité du matériau dans des conditions de charge statique. Ce phénomène est attribué au mécanisme de dommages cumulatifs de la fatigue, où des fissures microscopiques apparaissent et se propagent sous l'effet de charges répétées, même à des contraintes qui seraient considérées comme sûres dans des applications statiques. La limite de fatigue ou d'endurance, qui représente le niveau de contrainte en dessous duquel il est peu probable qu'une rupture par fatigue se produise pour un nombre donné de cycles, est souvent utilisée dans la conception pour atténuer ce risque.

(3) L'examen des surfaces de rupture de fatigue après la rupture révèle des zones distinctes qui fournissent des informations précieuses sur le processus de rupture. Ces zones comprennent généralement

a) Zone d'initiation de la fissure : Souvent caractérisée par une région lisse et semi-circulaire où la fissure de fatigue prend naissance, généralement au niveau d'un point de concentration de contraintes ou d'un défaut du matériau.

b) Zone de propagation de la fissure : Elle présente des marques de plage ou des stries caractéristiques, qui représentent la croissance progressive de la fissure à chaque cycle de chargement. L'espacement et la configuration de ces marques peuvent indiquer l'historique de la charge et le taux de croissance de la fissure.

c) Zone de fracture finale : Elle présente un aspect rugueux et irrégulier, avec souvent des signes de rupture ductile ou fragile, en fonction des propriétés du matériau. Cette zone représente la rupture rapide de la section transversale restante lorsqu'elle ne peut plus supporter la charge appliquée.

Dans une usine, une moto a connu une panne mécanique après avoir parcouru 2 000 km. Après démontage et inspection, on a découvert que la bielle du vilebrequin du moteur s'était rompue.

La bielle, fabriquée en 20CrMnTi, a été cémentée en surface. Le principe de fonctionnement de la bielle est illustré à la figure 1, où son mouvement alternatif entraîne la rotation de deux vilebrequins d'entraînement.

20CrMnTi est un acier de construction allié ayant une teneur en carbone La teneur en acier inoxydable est d'environ 0,2%, la teneur en manganèse est d'environ 1% et la teneur en titane est d'environ 1%. Ce matériau est couramment utilisé pour les composants d'arbres et nécessite une cémentation.

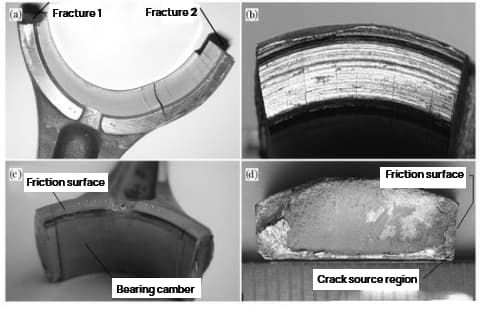

Fig. 1

La bielle défaillante présentait deux ruptures. De nombreuses fissures parallèles à la rupture sont visibles sur la cambrure du roulement à l'extrémité de la bielle [figure 3 (a)]. Un côté de l'extrémité de la rupture présente une forte trace de frottement [figure 3 (b)], avec une profondeur d'usure de 0,5 mm. En outre, une trace d'oxydation à haute température de couleur bleu-gris est visible sur une extrémité de l'arc de roulement près du côté du frottement [Figure 3 (c)].

La fracture 1 est relativement lisse et plate avec un bord usé, et l'arc de fatigue est visible au milieu [figure 3 (d)]. En revanche, aucun arc de fatigue n'a été trouvé sur la fracture 2.

Fig. 2

Fig. 3

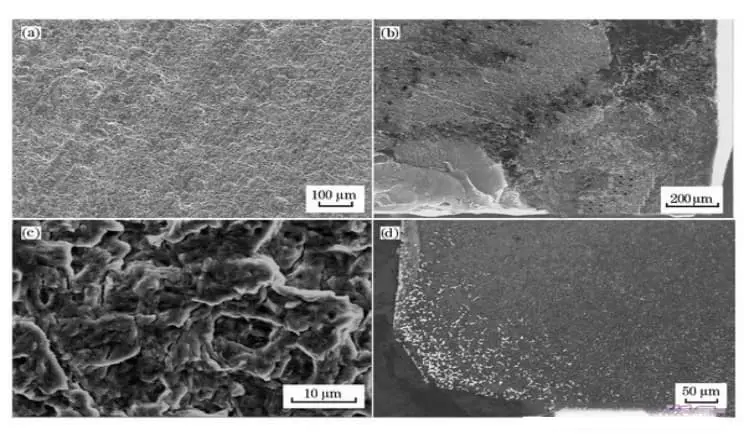

La figure 4 (a) de la fracture 1 montre un arc de fatigue au microscope électronique à balayage. La tendance de l'arc permet de déterminer la source de la fatigue.

La source de fatigue est située dans le coin supérieur droit de la figure 4 (d). L'agrandissement local révèle que la majorité des tissus fins dans la zone de la source ont été soumis à l'usure, bien que la caractéristique du bord radial soit encore visible (figure 4 (b)).

La figure 4 (c) montre des bandes de fatigue et des fissures secondaires dans la zone de croissance de la fatigue.

En revanche, la fracture 2 présente des fossettes mais pas de bandes de fatigue. On peut en déduire que la fracture 1 est la fracture primaire et que la fracture 2 est une fracture secondaire.

Fig. 4

Prélever des échantillons du corps de la bielle et analyser leur composition chimique, y compris la fraction massique (%).

Les résultats de l'analyse sont conformes aux exigences de composition chimique spécifiées dans la norme GB/T3077-1999 pour le 20CrMnTi.

D'après les résultats de l'inspection, la composition chimique du matériau de la pièce défectueuse est conforme aux exigences techniques. Cependant, l'extrémité cassée de la bielle présente un frottement important d'un côté.

L'analyse de l'extrémité de l'arc du roulement près de la surface de frottement a révélé la présence d'un film d'oxyde bleu-gris, qui est un mélange d'oxyde de fer noir (Fe3O4) et l'oxyde de fer rouge (Fe2O3) s'est formé à des températures supérieures à 400℃. Cela indique que le frottement entre la bielle et le arbre de sortie a provoqué une surchauffe dans cette zone.

L'analyse MEB de la surface de rupture montre que la source de la fissure de fatigue se trouve dans le coin près du film d'oxyde, dans la zone de haute température. La combinaison de l'oxydation de la surface et de la température élevée augmente le risque de génération de fissures et d'endommagement par fluage.

En outre, le frottement rend la surface du métal rugueuse, ce qui peut entraîner une concentration des contraintes en surface et augmenter le risque de fatigue. L'origine de la fracture se situe souvent au point de tension maximale.

D'après l'analyse des forces agissant sur la bielle, la contrainte de traction la plus importante est présente sur la section 1 de la rupture, ce qui la rend susceptible de former des fissures près de l'angle de la surface de frottement. La présence de carbures grossiers dans cette zone aggrave le problème, car elle perturbe la continuité de la structure de la matrice, accélère la formation et la propagation des fissures, réduit la résistance à l'usure et à la corrosion. résistance à la fatigueet conduit finalement à une fracture de fatigue.

L'excès de carbures sur la surface cémentée de la bielle est le résultat d'un processus de cémentation inapproprié. La formation de carbures grossiers et en blocs est principalement due à une forte concentration de carbone, qui est plus susceptible de se produire dans les angles aigus de la pièce, réduisant ainsi considérablement sa durée de vie.

Pour éviter la formation de carbures grossiers, il est essentiel de contrôler strictement le potentiel de carbone de l'atmosphère de cémentation pendant le processus de cémentation. Cela permet d'éviter un potentiel de carbone excessif, qui entraîne la formation de carbures grossiers à la surface de la pièce.

La rupture de la bielle du vilebrequin est le résultat d'une rupture par fatigue. La cause de la rupture est due au frottement important subi par la bielle pendant l'utilisation, qui entraîne une concentration locale des contraintes et des températures élevées, réduisant ainsi la résistance à la fatigue du matériau. La présence de carbures en blocs de grande taille dans les coins de la surface de la bielle a encore accéléré la croissance et la propagation des fissures.

La réduction de la rugosité des pièces de frottement pendant la phase de conception peut réduire la concentration des contraintes et améliorer la résistance à la fatigue des pièces. Cela permettra également de réduire les températures élevées causées par le frottement et de diminuer le risque de dommages dus au fluage.

Pour améliorer le processus de cémentation, il est important de s'attaquer à la formation de carbures excessifs sur la surface cémentée de la bielle, causée par un processus de cémentation inapproprié. Les carbures grossiers et en blocs sont principalement le résultat d'une forte concentration de carbone, qui est plus susceptible de se former dans les angles aigus de la pièce et de réduire considérablement sa durée de vie.

Par conséquent, un contrôle strict du potentiel de carbone de l'atmosphère de cémentation pendant le processus de cémentation est essentiel pour empêcher la formation de carbures grossiers à la surface de la pièce en raison d'un potentiel de carbone excessif.

Il est souvent difficile de modifier les conditions de service des pièces. Il est donc essentiel d'optimiser la conception des pièces dans toute la mesure du possible, en commençant par les effets de surface.

En empêchant la concentration des contraintes de surface dans les matériaux structurels et les pièces mécaniques, l'accumulation des dislocations est entravée et la déformation plastique est limitée. Il est donc plus difficile pour les fissures de fatigue de se former et de croître, ce qui augmente la limite de fatigue ou la résistance à la fatigue.

Lors de la conception, il est conseillé d'éviter les coins carrés ou aigus, les trous et les rainures. Dans les cas où la taille de la section change brusquement, comme sur l'épaulement d'un arbre étagé, il est recommandé d'utiliser un congé de transition d'un rayon suffisant pour réduire la concentration des contraintes.

S'il n'est pas possible d'augmenter le rayon du congé de transition en raison de contraintes structurelles, des rainures ou des contre-dépouilles plus fines peuvent être réalisées sur l'arbre de plus grand diamètre.

Il y a une concentration importante de contraintes au bord de la surface d'ajustement du moyeu et de l'arbre. Pour améliorer cette situation, une rainure de délestage peut être pratiquée sur le moyeu et la partie ajustée de l'arbre peut être épaissie pour réduire l'écart de rigidité entre le moyeu et l'arbre, réduisant ainsi la concentration de contraintes sur le bord de la surface d'ajustement.

Au soudures d'angleLe soudage par rainure permet d'obtenir une bien meilleure concentration des contraintes que le soudage sans rainure.

Lecture connexe : Liste complète des symboles de soudage

Pour renforcer la couche superficielle des composants, des méthodes mécaniques telles que le laminage et la grenaille sont utilisées. peignage peuvent être utilisées. Ces méthodes forment une couche de contrainte de pré-compression sur la surface du composant, réduisant la contrainte de traction superficielle susceptible de provoquer la formation de fissures et améliorant la résistance à la fatigue. D'autres méthodes, telles que le traitement thermique et le traitement chimique, comme la trempe à haute fréquence, la cémentation et le traitement de surface, peuvent être utilisées. nitrurationpeut également être utilisé.

Le grenaillage de précontrainte consiste à utiliser de petites billes d'acier d'un diamètre de 0,1 à 1 mm pour frapper la surface de l'échantillon à grande vitesse, ce qui permet d'éliminer les angles vifs, les bavures et autres concentrations de contraintes. La surface est comprimée à une profondeur correspondant à 1/4-1/2 du diamètre de la bille d'acier, ce qui génère un effet de compression. contrainte résiduelle sur la surface de la pièce et limitant la croissance des fissures de fatigue.

Grenaillage de précontrainte