Vous êtes-vous déjà demandé comment un laser peut couper le métal comme un couteau chaud dans du beurre ? Dans cet article fascinant, nous allons explorer la science qui se cache derrière la technologie de découpe au laser à fibre. Notre expert en ingénierie mécanique vous guidera à travers les concepts fondamentaux et vous expliquera comment cette technologie de pointe révolutionne l'industrie manufacturière. Préparez-vous à plonger dans le monde de la découpe laser et à découvrir son immense potentiel !

"Le laser coupe le fer comme s'il s'agissait de boue", cette affirmation n'est pas exagérée.

Examinons le laser plus en détail.

Qu'est-ce qu'un laser ?

Un laser est un type de lumière améliorée produite par un rayonnement stimulé.

Ses principales caractéristiques sont les suivantes

Lorsque le faisceau laser est dirigé sur la surface de la pièce, l'énergie lumineuse est absorbée et transformée en énergie thermique.

La température au point d'irradiation augmente alors rapidement, la matière fond et se vaporise, formant une petite fosse.

Le métal entourant la fosse fond par diffusion thermique. La vapeur contenue dans la petite fosse se dilate rapidement, provoquant une micro-explosion, et la matière en fusion est expulsée à grande vitesse, générant une onde anti-choc hautement directionnelle.

Il en résulte la formation d'un trou avec une grande face supérieure et une petite face inférieure sur la surface à traiter.

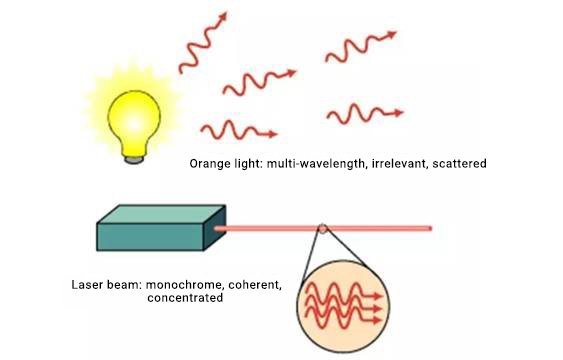

Comparaison entre la lumière ordinaire et le laser :

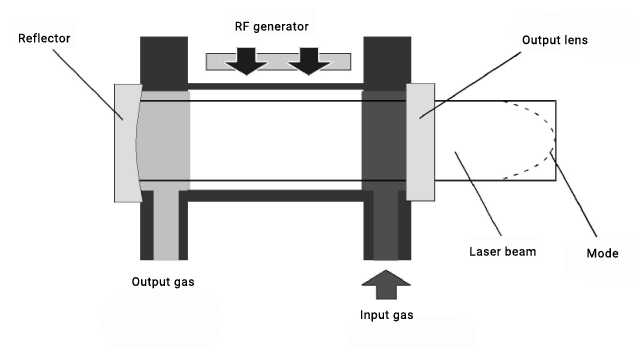

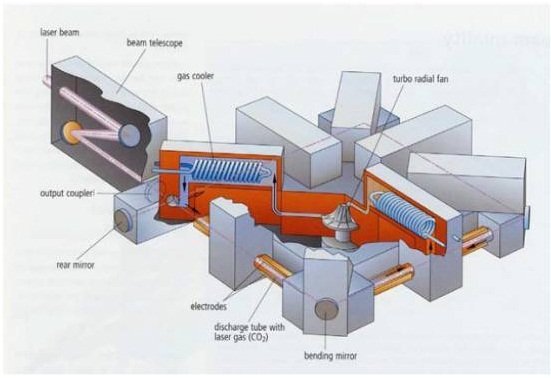

La génération du laser

Gaz générateur de laser

Le gaz générateur de laser est différent du gaz de coupe.

Composition du gaz générateur de laser :

La relation proportionnelle entre les trois gaz susmentionnés est la suivante :

N2:CO2:Il = 1:4:5

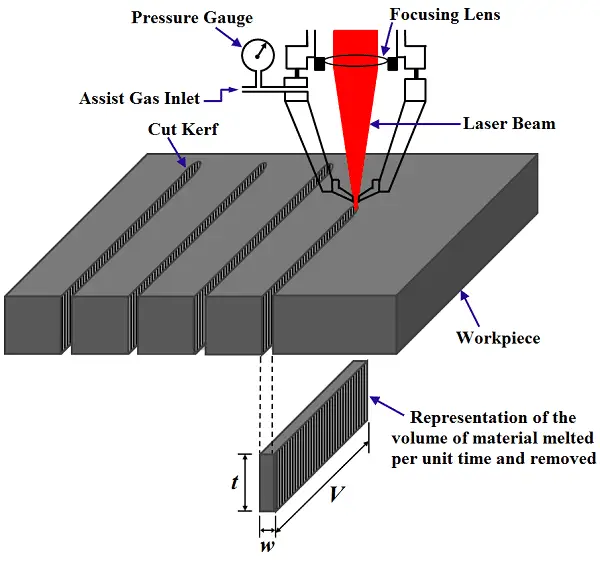

La découpe au laser à fibre est une méthode de découpe à chaud qui utilise un faisceau laser focalisé à haute densité de puissance comme principale source de chaleur. Les matériaux irradiés fondent, s'évaporent, se désintègrent ou atteignent un point d'ignition.

Parallèlement, l'utilisation d'un flux d'air à grande vitesse coaxial avec le faisceau laser permet d'évacuer la matière en fusion, ce qui permet de découper la pièce.

Ces dernières années, la technologie des générateurs de laser à fibre de haute puissance a évolué et s'est améliorée, ce qui a permis d'élargir continuellement la gamme des applications.

Les machine de découpe laser à fibre est devenu un centre d'intérêt populaire pour la recherche et le développement industriels.

Dans le domaine de la minceur découpe de plaquesLes générateurs de laser à fibre optique remplacent progressivement les lasers CO2 et les lasers YAG traditionnels pour plusieurs raisons :

(1) Coût moins élevé :

L'efficacité de conversion photoélectrique des lasers à fibre est d'environ 30%, alors que l'efficacité de conversion photoélectrique des lasers CO2 est de 6-10%, et que l'efficacité de conversion photoélectrique des lasers YAG n'est que de 3%. En outre, les générateurs de laser à fibre n'ont pas de pièces vulnérables, de sorte qu'il n'y a pas de coût associé à une maintenance tardive.

(2) Conception compacte et flexible :

Les lasers à fibre sont de petite taille, légers et offrent une position de travail flexible et mobile.

(3) Amélioration de la qualité de coupe :

L'utilisation d'un système flexible de guidage de la lumière dans les lasers à fibre et d'une distance constante de transmission du faisceau permet d'éviter une mauvaise qualité de coupe due à des changements dans les caractéristiques de la fibre. le chemin de la lumière longueur des générateurs de laser CO2.

Cela garantit une qualité de coupe constante sur toute la largeur de coupe, ce qui le rend idéal pour les systèmes de traitement laser de grand format.

(4) Réduction des coûts :

Le faisceau d'un laser à fibre se déplace le long d'une fibre optique, de sorte qu'il n'y a pas besoin d'un système externe de trajet de la lumière réfléchie, ce qui permet d'économiser le coût des lentilles de réflexion et des protections d'organes.

Il n'est pas non plus nécessaire de procéder à des ajustements externes du chemin optique, ce qui réduit le risque de pollution du chemin lumineux par la saleté et le poids des pièces mobiles.

(5) Amélioration des performances pour la découpe des métaux :

La longueur d'onde d'un laser à fibre est de 1,06 μm, qui est plus facilement absorbée par les matériaux métalliques par rapport à la longueur d'onde du CO2 (10,6 μm).

Ceci est particulièrement bénéfique pour découpe de tôlesavec des vitesses de coupe de 2 à 4 fois supérieures à celles du CO2.

Les lasers à fibre ont également un meilleur effet de coupe pour les matériaux très réfléchissants tels que alliages d'aluminiumle cuivre et les alliages de cuivre.

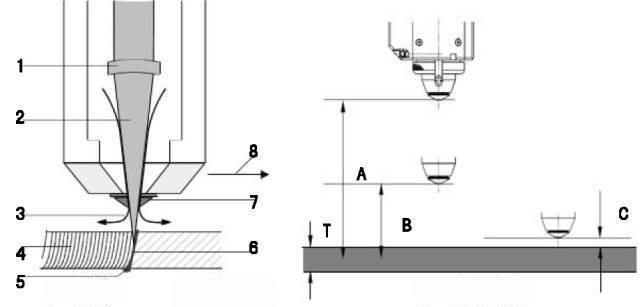

Voir aussi

(1) lentille

(2) le faisceau laser

(3) débit d'air

(4) la ligne

(5) matière en fusion

(6) surface de coupe

(7) buse

(8) sens de coupe

A : Hauteur vide

B : Hauteur de perforation

C : Hauteur de coupe

T : épaisseur de la tôle

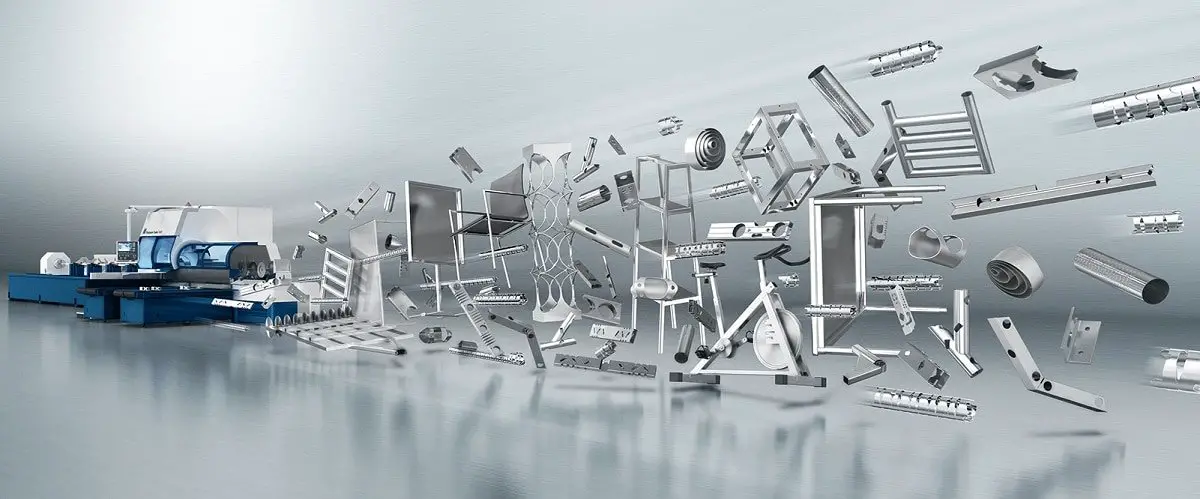

La première machine de découpe laser au monde a été inventée dans les années 1970. Au cours des trente dernières années, l'application des machines de découpe laser s'est continuellement élargie et la technologie s'est constamment améliorée.

De nombreuses entreprises fabriquent aujourd'hui divers types de laser pour répondre à la demande du marché, notamment des machines de découpe laser de plaques en 2D, des machines de découpe laser de courbes spatiales en 3D et des machines de découpe laser de tuyaux.

Parmi les principales entreprises de machines de découpe laser, on peut citer : Trumpf (Allemagne), Prima (Italie), Bystronic (Suisse), Amada (Japon), MAZAK (Japon), NTC (Japon) et HGLaserLab (Australie).

Une liste des tfabricants de machines de découpe au laser op à l'échelle mondiale est disponible pour référence.

L'équipement de découpe au laser à fibre peut couper efficacement l'acier inoxydable d'une épaisseur inférieure à 4 mm. Si l'on ajoute de l'oxygène, il est même possible de découper de l'acier inoxydable d'une épaisseur de 8 à 10 mm à l'aide d'un faisceau laser.

Cependant, lorsque de l'oxygène est utilisé, une fine pellicule d'oxyde se forme sur la surface de coupe. L'épaisseur maximale de coupe peut être augmentée jusqu'à 16 mm, mais la tolérance de taille de la pièce coupée devient plus importante.

Bien que l'équipement de découpe au laser à fibre soit coûteux, il reste économiquement viable pour les grandes séries de production en raison du coût moins élevé du traitement ultérieur.

En outre, comme il n'y a pas de coût d'outillage, l'équipement de découpe au laser convient également pour les petits lots de pièces qui étaient auparavant impossibles à traiter.

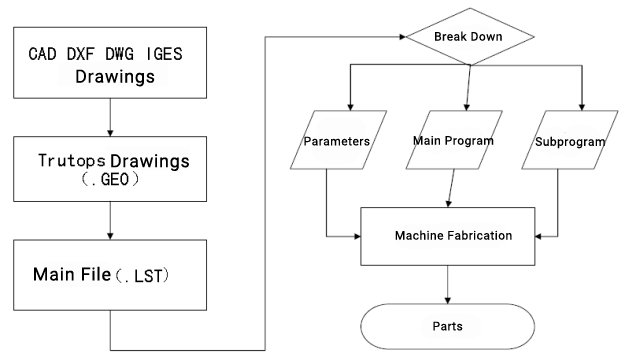

Les équipements de découpe au laser à fibre utilisent généralement un système de commande numérique informatisée (CNC). Grâce à cette technologie, les données de découpe peuvent être reçues d'un poste de travail de conception assistée par ordinateur (CAO).

Voir aussi

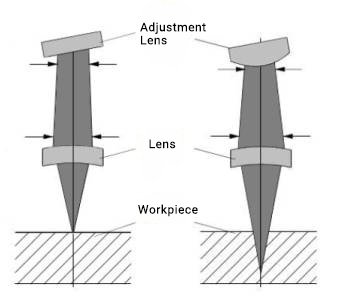

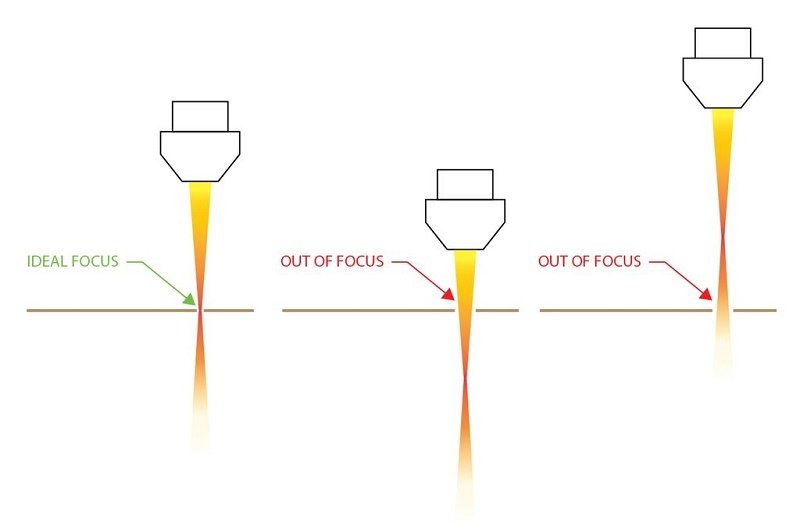

Le système optique adaptatif, un composant essentiel des machines de découpe laser modernes, ajuste dynamiquement la courbure de la lentille de focalisation grâce à un contrôle précis de la pression hydraulique. Cette modification altère l'angle de divergence du faisceau laser, ce qui permet un positionnement vertical précis du point focal.

En outre, ce système sophistiqué compense les décalages de focalisation qui se produisent en raison de la variation du diamètre des points dans les différentes positions de travail de la machine. Ce réglage automatique garantit une qualité et une précision de coupe constantes, quelle que soit la position de la pièce ou l'emplacement de la tête de coupe dans l'enveloppe de travail.

L'optique adaptative permet non seulement d'optimiser la focalisation du faisceau en fonction de l'épaisseur du matériau, mais aussi de maintenir les performances de coupe lors des opérations à grande vitesse, où l'accélération et la décélération rapides peuvent affecter les caractéristiques du faisceau. Cette technologie améliore considérablement l'efficacité de la découpe, réduit les variations de largeur de trait de scie et améliore la qualité globale des pièces, en particulier dans les applications de découpe de contours complexes et de haute précision.

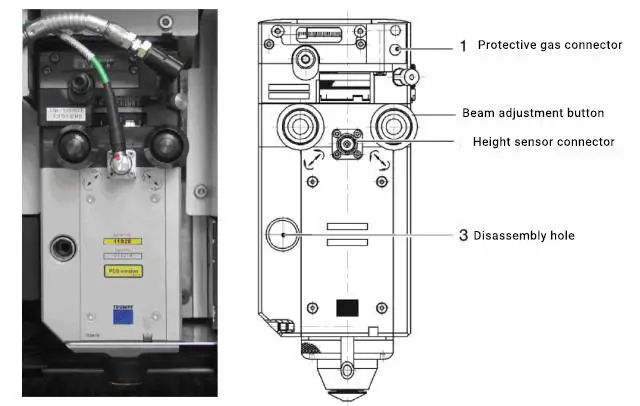

La tête de découpe laser à fibre est un composant essentiel des systèmes de découpe laser modernes, conçu pour focaliser et diriger avec précision le faisceau laser de haute puissance sur la pièce à découper. Elle se compose de plusieurs éléments clés qui fonctionnent en synergie pour obtenir des performances de coupe optimales :

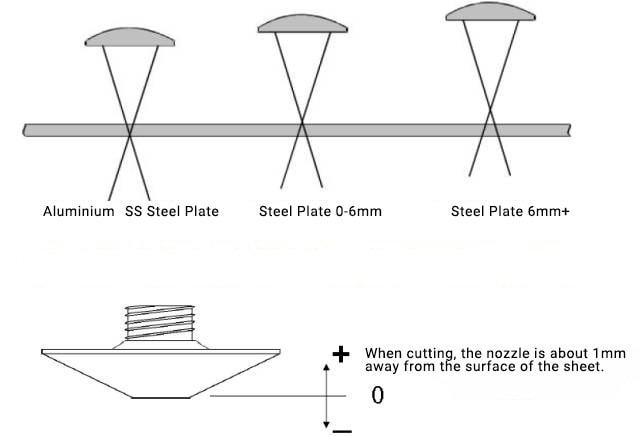

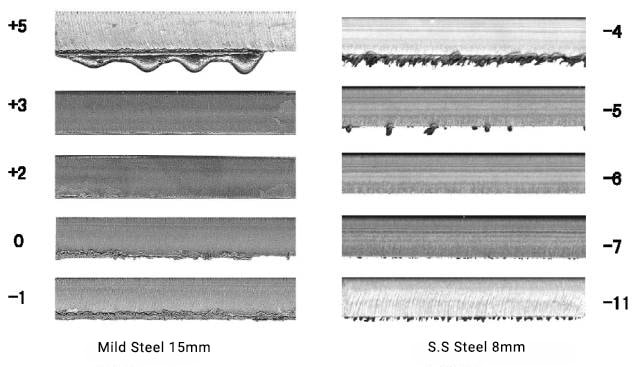

Dans la pratique, la hauteur du foyer varie en fonction du matériau et de la machine de découpe.

Sélection de la position de mise au point

Dans la découpe au laser, la position du foyer du laser a un impact considérable sur la qualité de la finition de la surface des pièces découpées, et les exigences en matière de focalisation varient selon les matériaux.

Par exemple, lors de la découpe d'un acier au carbone, l'accent doit être mis sur la surface supérieure de la plaque ; lors de la découpe d'un acier au carbone, l'accent doit être mis sur la surface supérieure de la plaque. coupe de l'acier inoxydableLors de la découpe d'un alliage d'aluminium, le point de mire doit se situer à peu près à la moitié de l'épaisseur de la plaque ; lors de la découpe d'un alliage d'aluminium, le point de mire doit se situer près de la surface inférieure de la plaque.

Dans le cas de la découpe d'un échantillon d'acier inoxydable de 2 mm, comme le montre la figure ci-dessous, la position du foyer doit se situer entre 0,8 et 1,2 mm sous la surface de la plaque.

Fig. Échantillon de découpe au laser

Au cours du processus de découpe, la surface irrégulière du matériau peut entraîner des changements dans la position focale du laser, ce qui a un impact sur la qualité de la découpe.

Pour résoudre ce problème, un capteur capacitif très sensible est placé sur la tête de coupe afin de fournir un retour d'information en temps réel sur la distance entre la buse et le panneau à couper. Système CNC.

Sur la base de ce retour d'information, la hauteur de la tête de coupe est ajustée en temps réel par un mécanisme de transmission, créant un système de contrôle en boucle fermée avec une réponse dynamique élevée qui aide à prévenir les défauts causés par des changements dans la position de la mise au point au cours de l'utilisation de la machine. découpe de plaques.

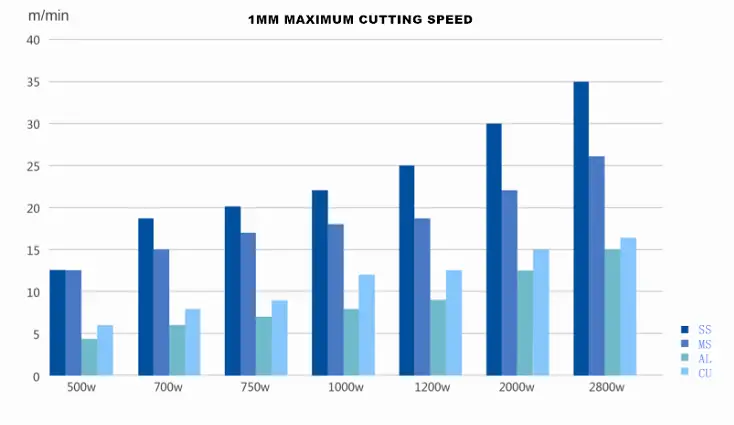

La puissance du laser est un paramètre critique qui influence de manière significative l'épaisseur de coupe, la vitesse, la largeur du trait de scie et la qualité globale des opérations de découpe au laser. En général, une puissance laser plus élevée permet de découper des matériaux plus épais à des vitesses plus élevées. Toutefois, la relation entre ces variables est plus nuancée et nécessite une optimisation minutieuse.

Pour chaque combinaison d'épaisseur de matériau et de vitesse de coupe, il existe une plage optimale de puissance laser qui minimise la rugosité de la surface et maximise la qualité de la coupe. S'écarter de cette plage optimale entraîne une augmentation de la rugosité de surface, une réduction de l'efficacité du traitement et une augmentation des coûts d'exploitation. Une puissance excessive peut entraîner des problèmes de brûlure ou de zone affectée thermiquement (HAZ), tandis qu'une puissance insuffisante peut entraîner des coupes incomplètes ou une formation accrue de crasses.

Il est essentiel de noter que lorsque la puissance du laser et la pression du gaz d'assistance sont maintenues constantes, la vitesse de coupe et la largeur de trait présentent une relation inverse non linéaire. Lorsque la vitesse de coupe augmente, la largeur du trait de scie diminue, et vice versa. Cette relation est essentielle pour obtenir un contrôle dimensionnel précis des pièces découpées au laser.

La corrélation entre la vitesse de coupe et la rugosité de l'arête de coupe suit une courbe parabolique. En partant de zéro, l'augmentation de la vitesse de coupe réduit d'abord la rugosité de la surface. Cette amélioration se poursuit jusqu'à atteindre une vitesse optimale où la rugosité de surface est minimisée. Au-delà de ce point, toute nouvelle augmentation de la vitesse entraîne des coupes incomplètes et une détérioration de la qualité de la surface.

Les systèmes modernes de découpe laser CNC utilisent des algorithmes de contrôle adaptatifs pour ajuster dynamiquement la puissance du laser en fonction de la vitesse de coupe et de la géométrie. Par exemple, lors de la négociation de petits rayons ou d'angles vifs où la vitesse de coupe doit être réduite, le système diminue automatiquement la puissance du laser afin de maintenir un apport énergétique optimal et d'éviter une surchauffe ou une largeur de trait de scie excessive.

Ce contrôle adaptatif de la puissance est particulièrement important pour obtenir une grande précision et une excellente qualité des arêtes dans les pièces complexes présentant des dimensions variables. Il permet d'obtenir une qualité de coupe constante sur les sections droites, les courbes et les détails complexes sans intervention manuelle.

La compréhension et l'optimisation de ces paramètres interdépendants - puissance du laser, vitesse de coupe, épaisseur du matériau et dynamique des gaz d'assistance - sont essentielles pour réaliser des opérations de découpe laser de haute qualité et rentables dans une large gamme de matériaux et d'applications.

Voir aussi

En tant que novice dans le domaine de la découpe laser, vous sentez-vous souvent dépassé par le processus ? Il peut être déroutant d'expérimenter différentes plaques, gaz, pressions d'air et puissances sans parvenir à obtenir les résultats souhaités.

Vous êtes-vous déjà demandé comment choisir le bon gaz auxiliaire et quels sont les facteurs qui influencent la qualité de la coupe ? Quel gaz auxiliaire utiliser en fonction des matériaux ? Comment la pression du gaz auxiliaire est-elle contrôlée et quelles sont les exigences en matière de pureté ?

Il est important de comprendre le rôle du gaz auxiliaire dans la découpe laser. Il est utilisé pour évacuer le laitier dans la chambre de découpe. trait de coupeL'objectif est de refroidir la surface du matériau traité pour réduire la zone affectée thermiquement, de refroidir la lentille de protection pour éviter la contamination et, dans certains cas, de protéger le métal de base.

Types et caractéristiques des gaz auxiliaires

Les gaz auxiliaires couramment utilisés dans les découpe au laser sont l'azote, l'oxygène et l'air.

Le gaz auxiliaire est essentiel dans la découpe laser car il permet d'éliminer le matériau fondu et vaporisé de la découpe et d'évacuer la fumée générée pendant le processus de découpe, réduisant ainsi toute entrave au processus de découpe.

Les exigences en matière de pression et de débit du gaz auxiliaire varient en fonction de l'épaisseur et du type de matériau à découper.

Lors du découpage de plaques d'acier à faible teneur en carbone, on utilise généralement de l'oxygène. Le but de l'utilisation de l'oxygène dans le découpage de l'acier au carbone est d'enflammer et d'éliminer le matériau fondu.

En tant que novice dans le domaine de la découpe laser, vous rencontrez souvent des difficultés au cours du processus de découpe laser ? Bien que vous ayez essayé différents plateaux, gaz, pressions d'air et puissances, vous n'êtes peut-être toujours pas sûr de la combinaison optimale.

Pour choisir le meilleur gaz auxiliaire, il est essentiel de comprendre son rôle et les facteurs qui affectent la qualité de la coupe, tels que la pression et le débit, ainsi que la pureté du gaz.

Pour découper des plaques d'acier à faible teneur en carbone, on utilise généralement de l'oxygène. Le rôle de l'oxygène dans le processus de découpe est d'alimenter et d'évacuer la matière en fusion.

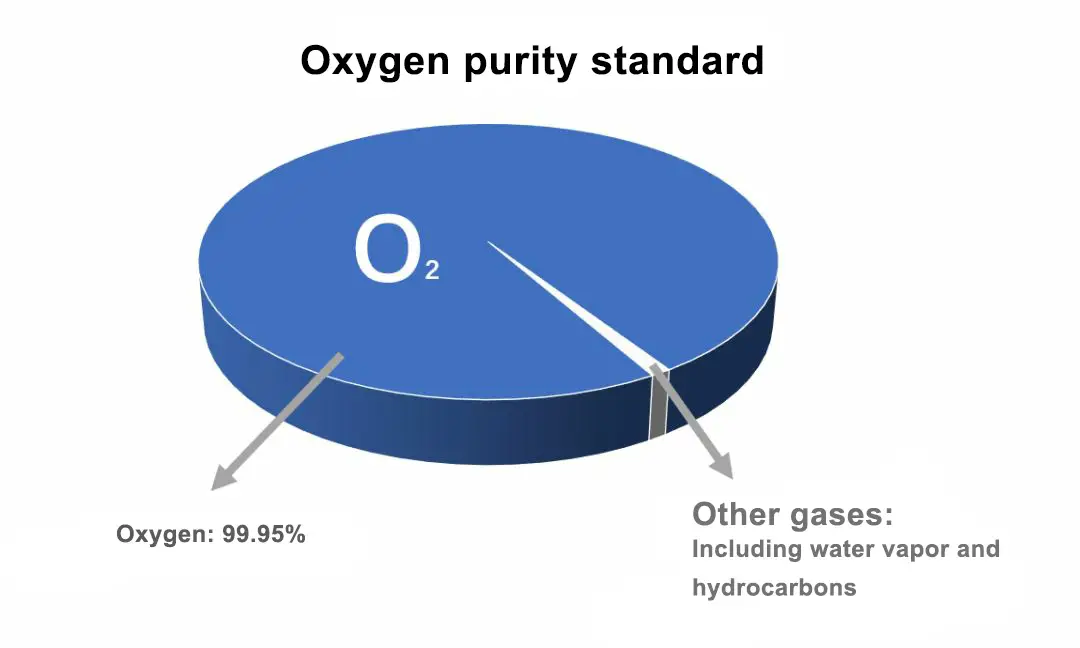

La pureté de l'oxygène doit être supérieure à 99,5%, une pureté plus élevée se traduisant par une surface de coupe plus brillante.

Cependant, les impuretés telles que l'eau peuvent avoir un impact significatif sur la qualité de coupe de la plaque. Si la pureté de l'oxygène n'est pas suffisante, ou si les pièces ont des exigences plus élevées en matière de qualité de surface, il peut être nécessaire d'améliorer la pureté par le séchage de l'oxygène ou d'autres méthodes.

L'azote est généralement utilisé pour couper l'acier inoxydable acier et alliage d'aluminium les matériaux. Le rôle de l'azote est d'éliminer l'oxydation et de retirer la matière en fusion.

La pression de l'azote augmente avec l'épaisseur de la plaque.

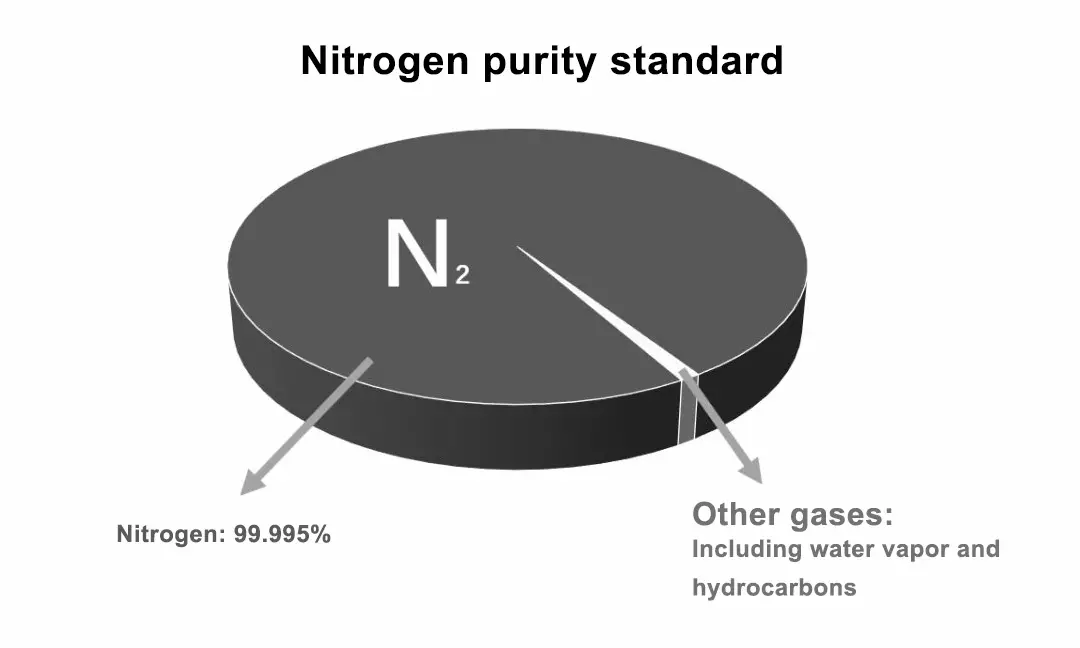

Pour la découpe de l'acier inoxydable, la pureté de l'azote doit être supérieure à 99,999%. L'azote de faible pureté peut entraîner un jaunissement de la surface de coupe et une diminution de la brillance.

Un échantillon de la figure de découpe laser a été découpé avec de l'azote liquide de haute pureté (99,99%), avec une pression de gaz de 0,8 à 1,0 MPa.

Norme de pureté du gaz auxiliaire

L'utilisation de gaz auxiliaires adaptés est nécessaire pour le traitement laser de différents matériaux.

Les impuretés présentes dans le gaz auxiliaire peuvent avoir des effets néfastes sur la lentille, entraînant des fluctuations de la puissance de coupe et des incohérences sur les surfaces de coupe avant et arrière.

Pression de gaz auxiliaire standard

La pression d'air qui peut être utilisée pour les différents types de gaz auxiliaires est différente. En fonction des caractéristiques du gaz, telles que l'inflammabilité et la combustion, l'expérience a montré que le gaz auxiliaire peut empêcher le retour du laitier pendant le processus de coupe, protégeant ainsi la lentille interne de l'appareil. tête de laser.

En d'autres termes, à puissance de traitement, matériau et épaisseur de tôle égaux, plus la pression du gaz est élevée, plus la quantité de fumée et de poussière pouvant être soufflée à la vitesse de l'unité est importante.

Par conséquent, une valeur de pression d'air plus élevée se traduit par une augmentation de la durée de vie de l'appareil. vitesse de découpe laserC'est pourquoi l'azote est utilisé pour la découpe de tôles fines.

On peut en conclure que la règle générale pour la vitesse de coupe des plaques minces est la suivante : Oxygène < Air < Azote. Cette règle peut être utilisée comme point de départ pour la sélection des gaz auxiliaires par les utilisateurs novices.

Remarque : la règle générale ci-dessus ne s'applique pas à la découpe au laser de tôles épaisses. Le type de gaz de découpe utilisé doit être choisi en fonction des caractéristiques de la tôle.

Après cette lecture, vous devriez avoir une compréhension de base des caractéristiques des trois gaz auxiliaires. Examinons-les de plus près.

Oxygène

L'oxygène est principalement utilisé pour couper l'acier au carbone. La chaleur de réaction de l'oxygène est utilisée pour augmenter l'efficacité de la coupe, mais le film d'oxyde qui en résulte augmente le facteur d'absorption spectrale du faisceau du matériau réfléchissant.

L'extrémité de la fente apparaît alors en noir ou en jaune foncé.

L'oxygène est principalement utilisé pour couper l'acier de laminage, acier laminé pour le soudage des structures, acier au carbone pour la construction mécanique, tôles à haute tension, tôles d'outillage, acier inoxydable, tôles d'acier galvanisé, cuivre, alliages de cuivre, etc.

La pureté requise pour l'oxygène est généralement de 99,95% ou plus. Sa principale fonction est d'aider à brûler et à évacuer la matière fondue coupée.

La pression et le débit requis sont différents et sont déterminés par la taille du modèle de buse et l'épaisseur du matériau de coupe. En général, la pression requise est de 0,3 à 1 Mpa, et le débit varie en fonction de l'épaisseur du matériau de coupe. matériel de coupe.

Par exemple, pour couper de l'acier au carbone de 22 mm, le débit doit être de 10 m3/h, y compris l'oxygène de protection de la double buse.

Nitrogène

Certains métaux nécessitent l'utilisation d'azote pour éviter l'oxydation pendant la coupe et pour maintenir la qualité de la surface de coupe. Il en résulte une surface de coupe blanchâtre et une résistance élevée au soudage, au maculage et à la corrosion.

Les principaux matériaux pouvant être coupés L'acier inoxydable, l'acier plaqué, le laiton, l'aluminium et les alliages d'aluminium sont des matériaux qui peuvent être traités à l'azote. L'objectif de l'utilisation de l'azote est d'empêcher l'oxydation et d'évacuer la matière fondue.

Pour une découpe de haute qualité, une grande pureté d'azote est nécessaire (99,999% est souvent requis pour l'acier inoxydable d'une épaisseur de 8 mm ou plus). La pression requise est relativement élevée, généralement de l'ordre de 1,5 MPa. Pour l'acier inoxydable plus épais (12 mm ou plus, jusqu'à 25 mm), une pression de 2 MPa ou plus peut être nécessaire.

Le débit d'azote varie en fonction du type de buse utilisé, mais il est généralement assez élevé. Par exemple, la découpe d'un acier inoxydable de 12 mm nécessite un débit de 150 m3/h, tandis que la découpe d'acier inoxydable de 3 mm ne nécessite que 50 m3/h.

Air

L'utilisation de l'air comme gaz auxiliaire dans le traitement laser est rentable car il peut être obtenu directement à partir d'un compresseur d'air. Bien qu'il contienne de l'oxygène 20%, l'efficacité de la découpe est faible par rapport à l'oxygène et similaire à l'azote.

Une trace de film d'oxyde peut apparaître sur la surface de la coupe, mais elle peut aussi contribuer à empêcher la chute du revêtement. L'extrémité de la coupe a un aspect jaunâtre.

Principalement utilisé pour la découpe de matériaux tels que l'aluminium, le cuivre inoxydable, le laiton, les tôles d'acier galvanisé et les non-métaux. Cependant, lorsque des produits de haute qualité sont requis, l'air n'est pas approprié pour la coupe des métaux. découpe de l'aluminiumIl ne faut pas utiliser d'alliage d'aluminium ou d'acier inoxydable, car cela oxyderait le matériau de base.

Le choix du gaz auxiliaire dépend du coût de la découpe et des exigences du produit. Par exemple, lors de la découpe d'acier inoxydable pour des produits de faible qualité qui subiront un traitement ultérieur, l'air peut être utilisé pour réduire les coûts.

En revanche, lorsque le produit découpé est le produit final, un gaz protecteur tel que l'azote doit être utilisé, par exemple pour les produits artisanaux.

Il est donc nécessaire de choisir le gaz auxiliaire en fonction des caractéristiques du produit dans le processus de coupe.

Voir aussi

En utilisant un faisceau laser à haute densité énergétique pour chauffer la pièce, la température augmente rapidement et atteint le point d'ébullition du matériau en très peu de temps, ce qui entraîne la vaporisation du matériau et la formation de vapeur.

Cette vapeur qui se déplace rapidement crée une incision dans le matériau tout en s'évaporant.

La chaleur de vaporisation des matériaux est généralement élevée, ce qui nécessite une grande puissance et une densité de puissance élevée pour la vaporisation laser.

Cette technique est utilisée pour découper des matériaux métalliques minces et des matériaux non métalliques.matériaux métalliques tels que le papier, le tissu, le bois, le plastique et le caoutchouc.

Au cours du processus de vaporisation, la vapeur emporte la matière fondue et les débris, formant ainsi un trou.

Environ 40% du matériau sont dissous dans la vapeur tandis que 60% sont expulsés sous forme de gouttelettes par le flux au cours du processus de vaporisation.

Lorsque la densité de puissance du faisceau laser entrant dépasse un certain seuil, le matériau situé au point d'irradiation du faisceau commence à s'évaporer et à former un trou. Ce trou absorbe toute l'énergie du faisceau entrant, agissant comme un corps noir.

Les trous sont entourés de parois de métal en fusion et le flux d'air auxiliaire, le long de l'axe du faisceau, emporte la matière en fusion entourant le trou.

Lorsque la pièce se déplace, le trou est synchronisé horizontalement, formant une coupe dans la direction de la découpe. Le faisceau laser continue d'irradier le long du bord de la couture, provoquant l'expulsion continue ou périodique de la matière en fusion à travers les fissures.

La découpe par fusion laser ne nécessite pas la vaporisation complète du métal et n'utilise que 1/10 de l'énergie nécessaire à la vaporisation.

Cette méthode est principalement utilisée pour couper des matériaux non oxydables ou des métaux actifs tels que l'acier inoxydable, le titane, l'aluminium et les alliages.

Le principe de la découpe laser-oxygène est similaire à celui de la découpe oxyacétylénique. Il utilise le laser comme source de préchauffage et emploie l'oxygène et d'autres gaz actifs comme gaz de coupe.

D'une part, le gaz réagit avec le métal découpé et provoque une réaction d'oxydation, dégageant une quantité importante de chaleur.

D'autre part, l'oxyde fondu et le métal fondu sont expulsés de la zone de réaction, formant une entaille dans le métal.

En raison de la grande quantité de chaleur générée lors de la réaction d'oxydation, la découpe laser à l'oxygène ne nécessite que la moitié de l'énergie nécessaire à la découpe par fusion et a une vitesse de découpe plus rapide que la découpe par vaporisation laser et la découpe par fusion.

Cette méthode est principalement utilisée pour couper l'acier au carbone, l'acier au titane, l'acier traité thermiquement et d'autres matériaux métalliques facilement oxydables.

Le processus d'oxycoupage au laser peut être décrit comme suit :

Pour les matériaux fragiles susceptibles d'être endommagés par la chaleur, la découpe par faisceau laser chauffé à grande vitesse et contrôlé est connue sous le nom de découpe à fracture contrôlée.

L'aspect essentiel de ce processus de découpe est que le faisceau laser chauffe une petite zone du matériau fragile, ce qui entraîne un gradient thermique important et une déformation mécanique significative dans la région, provoquant la fissuration du matériau.

Tant que le gradient de chauffage est maintenu en équilibre, le faisceau laser peut guider les fissures dans n'importe quelle direction.

Il est important de noter que ce type de découpe n'est pas adapté à la découpe d'angles vifs ou de coins. Il est également difficile de réussir la découpe d'une forme large et fermée.

La vitesse de coupe de la fracturation contrôlée est rapide et ne nécessite pas une puissance excessive, sous peine de faire fondre la surface de la pièce et de briser l'arête de coupe.

Les principaux paramètres de contrôle sont la puissance du laser et la taille du spot.

La découpe laser est classée par gaz de découpe :

| Coupe à la flamme | Coupe de la fonte | |

|---|---|---|

| Gaz de coupe | Oxygène | Azote |

| Caractéristiques | Grande épaisseur de coupe | Section de coupe sans couche d'oxyde |

| Vitesse de coupe rapide | Moins bavures de coupe | |

| Possède une couche oxydée | La réduction du gaz est coûteuse | |

| Section de coupe avec une ligne de remorquage arrière | Coupe lente vitesse | |

| Une partie du matériau a besoin d'oxygène pour participer à la perforation. | ||

| Matériau applicable | Acier au carbone | Acier inoxydable, aluminium, tôle galvanisée |

Par rapport aux autres méthodes de découpe thermique, la découpe laser se distingue par sa vitesse de découpe élevée et sa qualité supérieure.

Plus précisément, les aspects suivants peuvent être résumés :

La découpe laser offre une meilleure qualité de coupe grâce à la petite taille du spot laser, à la densité d'énergie élevée et à la vitesse de coupe rapide.

Le faisceau laser est focalisé sur un petit point, ce qui permet d'obtenir une densité de puissance élevée au point focal.

L'apport de chaleur du faisceau est nettement supérieur à la chaleur réfléchie, transmise ou diffusée par le matériau.

Cela entraîne un réchauffement rapide et une vaporisation du matériau, créant ainsi un pore par évaporation.

Grâce au mouvement linéaire relatif du faisceau et du matériau, le trou est continuellement transformé en une fente étroite.

L'arête de coupe est très peu affectée par la chaleur et il n'y a pas de déformation de la pièce.

Lors du processus de coupe, le gaz auxiliaire adapté au matériau coupé est ajouté.

Lorsque l'acier est découpé, l'oxygène est utilisé comme gaz auxiliaire et le métal en fusion produit une réaction chimique exothermique d'oxydation, tout en aidant à évacuer le laitier dans la fente.

Lors de la découpe de matières plastiques telles que le polypropylène, de l'air comprimé est utilisé.

Lors de la découpe de matériaux inflammables tels que le coton ou le papier, le gaz inerte est utilisé.

Le gaz auxiliaire qui pénètre dans la buse peut également refroidir la lentille de mise au point, empêcher la poussière de pénétrer dans le siège de la lentille pour la contaminer et provoquer une surchauffe de la lentille.

La plupart des matériaux organiques et inorganiques peuvent être découpés au laser.

L'industrie de transformation des métaux lourds, qui a une grande importance pour le système de fabrication industrielle, permet de couper sans déformation de nombreux matériaux métalliques, quelle que soit leur dureté.

Bien entendu, les matériaux à haute réflectance tels que l'or, l'argent, le cuivre et l'aluminium sont également de bons conducteurs de chaleur, de sorte que la découpe au laser est difficile et ne peut même pas être effectuée.

Découpe au laser sans bavure ni ride. C'est un produit de haute précision, meilleur que découpe au plasma.

Pour de nombreuses industries mécaniques et électriques, les systèmes modernes de découpe au laser contrôlés par un programme micro-informatique peuvent facilement découper des pièces de formes et de tailles différentes, ce qui les rend souvent préférables à la découpe au laser. mise à blancLe processus de formation des moules ;

Bien que sa vitesse de traitement soit encore inférieure à celle du poinçon, il ne consomme pas de moule, n'a pas besoin de réparer le moule et permet également d'économiser le temps de remplacement du moule, ce qui réduit le coût de traitement et le coût de production. Il est donc généralement beaucoup plus économique.

① L'incision de la découpe laser est étroite, les fentes sont parallèles et perpendiculaires à la surface, et la précision dimensionnelle des pièces découpées peut atteindre ±0,05 mm.

② La surface de coupe est lisse et belle, la rugosité de surface n'est que de quelques dizaines de micromètres, et la découpe au laser peut même être utilisée comme dernier procédé. Aucun usinage n'est nécessaire et les pièces peuvent être utilisées directement.

③ Après la découpe au laser, la largeur de la zone affectée par la chaleur est faible, la performance du matériau à proximité de la fente n'est pratiquement pas affectée et la déformation de la pièce à usiner est faible, la précision de la découpe est élevée, la géométrie de la fente est bonne et la forme de la section transversale de la fente est relativement régulière et rectangulaire.

La comparaison des méthodes de découpe laser, oxyacétylénique et plasma est présentée dans le tableau ci-dessous. Tableau 1.

Le matériau de coupe est une plaque d'acier à faible teneur en carbone d'une épaisseur de 6,2 mm.

Tableau 1 Découpe laser vs découpe oxyacétylénique vs découpe plasma

| Méthodes de coupe | Largeur de la fente /mm | Zone affectée thermiquement Largeur /mm | Forme de la fente | Vitesse de coupe | Coût de l'équipement |

|---|---|---|---|---|---|

| Découpe au laser | 0.2-0.3 | 0.04-0.06 | Parallèle | Rapide | Haut |

| Oxycoupage | 0.9-1.2 | 0.6-1.2 | Relativement parallèle | Lenteur | Faible |

| Découpe au plasma | 3.0-4.0 | 0.5-1.0 | Cale & Inclinaison | Rapide | Moyen |

En raison de leurs caractéristiques de transmission, les machines de découpe laser sont généralement équipées de plusieurs tables de travail à commande numérique, ce qui permet un contrôle numérique complet du processus de découpe.

En cours de fonctionnement, il est possible de découper différentes formes de pièces en modifiant simplement le programme de commande numérique. Cela permet de réaliser des coupes bidimensionnelles et tridimensionnelles.

Découpe d'une pièce de 2 mm à faible teneur en carbone tôle d'acier avec une machine de découpe laser à fibre de 1200W peut atteindre une vitesse de découpe de 600cm/min.

Lors de la découpe d'une plaque de résine de polypropylène de 5 mm, la vitesse de découpe peut atteindre 1200 cm/min.

Le matériau n'a pas besoin d'être serré ou fixé pendant la découpe au laser, ce qui permet de gagner du temps dans la préparation des fixations et dans le processus de chargement et de déchargement.

Le faisceau laser est focalisé pour créer un point d'énergie très concentré, ce qui présente plusieurs avantages clés pour les applications de découpe.

Tout d'abord, le faisceau laser peut être transformé en énergie thermique intense dans une zone très restreinte, ce qui permet d'obtenir des résultats :

(1) une fente étroite et droite ;

(2) une zone d'impact thermique minimale près de l'arête de coupe ;

(3) déformation locale minimale.

Deuxièmement, le faisceau laser fonctionne sans contact physique avec la pièce à usiner, ce qui en fait une méthode sans contact. outil de coupe, offrant les avantages de :

(1) pas de déformation mécanique de la pièce ;

(2) pas de problèmes d'usure ou de casse des outils ;

(3) la capacité de couper n'importe quel matériau, quelle que soit sa dureté.

Enfin, le faisceau laser est hautement contrôlable et flexible, ce qui permet d'obtenir des résultats très satisfaisants :

(1) facilité d'intégration avec l'équipement d'automatisation, ce qui facilite l'automatisation du processus de coupe ;

(2) capacité illimitée à répéter des coupes sur la même pièce ;

(3) la possibilité d'optimiser l'utilisation des matériaux en organisant les coupes sur l'ensemble de la plaque à l'aide d'un ordinateur.

Les matériaux qui peuvent être découpés à l'aide d'une machine de découpe laser comprennent les composites à matrice métallique, le cuir, le bois et les fibres.

Cependant, chaque matériau présente différents niveaux d'adaptabilité à la découpe laser en raison de ses propriétés thermophysiques uniques et de ses taux d'absorption de la lumière laser.

Les performances de découpe laser de différents matériaux à l'aide d'une source laser CO2 sont illustrées dans le tableau suivant.

| Matériaux | Capacité à absorber la lumière laser | Performance de coupe | ||

|---|---|---|---|---|

| Métal | Au, Ag, Cu, Al | Faible absorption du laser lumière | En général, il est plus difficile à traiter, et les feuilles de Cu et d'Al de 1 à 2 mm peuvent être découpées au laser. | |

| W,Mo,Cr,Ti | Grande absorption de la lumière laser | En cas de traitement à faible vitesse, la plaque mince peut être découpée, et les métaux tels que le Ti et le Zr simples doivent utiliser de l'air comme gaz auxiliaire. | ||

| Fe, Ni, Pb, Sn | Plus facile à traiter | |||

| Non métallique | Matière organique | Acrylique, polyéthylène, polypropylène, polyester, PTFE | Perméable à la lumière incandescente | La plupart des matériaux peuvent être découpés avec un laser de faible puissance. Comme ces matériaux sont inflammables, la surface découpée est facilement carbonisée. L'acide acrylique et le polytétrafluoroéthylène ne sont pas facilement carbonisés. En général, l'azote ou l'air sec peuvent être utilisés comme gaz auxiliaire. |

| Cuir, bois, tissu, caoutchouc, papier, verre, époxy, plastique phénolique | Ne peut pas passer à la lumière incandescente | |||

| Matière inorganique | Verre, fibre de verre | Forte dilatation thermique | Le verre, la céramique, la porcelaine, etc. sont susceptibles de se fissurer pendant ou après le traitement, et le verre de quartz d'une épaisseur inférieure à 2 mm présente de bonnes propriétés de coupe. | |

| Céramique, verre de quartz, amiante, mica, porcelaine | Faible dilatation thermique | |||

Par rapport aux autres méthodes d'usinage traditionnelles, la découpe laser offre une plus grande polyvalence.

Tout d'abord, les autres méthodes de découpe thermique sont incapables de découper une zone aussi petite que le faisceau laser, ce qui entraîne des coupes plus larges, des zones affectées par la chaleur plus importantes et des déformations significatives.

Deuxièmement, les lasers peuvent découper des matériaux non métalliques, ce qui n'est pas possible avec d'autres méthodes de découpe à chaud.

La découpe à l'aide d'oxygène permet d'obtenir de meilleurs résultats pour le matériau.

Lorsque l'oxygène est utilisé comme gaz de traitement, une légère oxydation se produit au niveau de l'arête de coupe. Pour les plaques d'une épaisseur allant jusqu'à 4 mm, le découpage à haute pression peut être effectué à l'aide d'azote, ce qui n'entraîne aucune oxydation de l'arête de coupe.

Pour les plaques d'une épaisseur supérieure à 10 mm, l'utilisation d'une plaque spéciale en conjonction avec le laser et l'application d'huile sur la surface de la pièce peuvent améliorer la qualité de la découpe.

L'oxygène peut être utilisé lorsque l'oxydation de l'arête de coupe est acceptable. L'utilisation de l'azote permet d'obtenir une arête de coupe non oxydée, sans bavures, qui ne nécessite pas de traitement ultérieur.

L'application d'un film d'huile de revêtement sur la surface de la plaque peut améliorer l'effet de perçage sans sacrifier la qualité du traitement.

L'aluminium, malgré sa forte réflectivité et sa conductivité thermique, peut être découpé avec une épaisseur inférieure à 6 mm, en fonction du type d'alliage et de la capacité du générateur laser.

Lorsque l'on coupe avec de l'oxygène, la surface de coupe est rugueuse et dure. L'utilisation d'azote permet d'obtenir une surface de coupe lisse.

L'aluminium pur est difficile à découper en raison de son haut degré de pureté.

L'aluminium ne peut être coupé que si le système est équipé d'un dispositif d'"absorption par réflexion", faute de quoi le composant optique sera endommagé par la réflexion.

Les plaques de titane sont découpées en utilisant de l'argon et de l'azote comme gaz de traitement. Les autres paramètres de découpage peuvent se référer à ceux utilisés pour l'acier nickel-chrome.

Le laiton et le cuivre ont tous deux une grande réflectivité et une excellente conductivité thermique. Les plaques de laiton d'une épaisseur de 1 mm peuvent être découpées en utilisant de l'azote comme gaz de traitement.

Les plaques de cuivre d'une épaisseur inférieure à 2 mm peuvent être découpées en utilisant l'oxygène comme gaz de traitement.

Toutefois, il est indispensable d'installer un dispositif d'"absorption par réflexion" sur le système, faute de quoi la réflexion endommagera les composants optiques.

Comparée à d'autres méthodes de découpe thermique, la découpe au laser se distingue par sa vitesse de découpe rapide et ses coupes de haute qualité. Voici quelques-uns de ses principaux avantages :

Excellente qualité de coupe :

La découpe au laser présente une largeur d'incision étroite (généralement de 0,1 à 0,5 mm), une grande précision (avec un trou de 0,5 mm) et une grande facilité d'utilisation. distance centrale Les joints coupés sont caractérisés par une erreur d'épaisseur de 0,1 à 0,4 mm et une erreur de taille de profil de 0,1 à 0,5 mm, ainsi que par une rugosité de surface lisse (avec une valeur Ra comprise entre 12,5 et 25μm). Les joints coupés ne nécessitent généralement pas de traitement supplémentaire avant le soudage.

Vitesse de coupe rapide :

Par exemple, un découpeur laser de 2KW peut découper de l'acier au carbone de 8 mm d'épaisseur à une vitesse de 1,6 m/min, et de l'acier inoxydable de 2 mm d'épaisseur à une vitesse de 3,5 m/min, avec une influence thermique et une déformation minimales.

Propre, sûr et respectueux de l'environnement :

La découpe laser améliore l'environnement de travail des opérateurs, car elle est propre, sûre et non polluante.

Voir aussi

Elle est résumée comme suit :

(1) Bonne qualité de coupe.

Grâce à son petit spot lumineux et à sa densité énergétique élevée, la découpe laser permet d'obtenir une meilleure qualité de coupe.

(1) Les incisions de découpe laser sont étroites, avec des arêtes de coupe parallèles et perpendiculaires à la surface, et la précision de la taille des pièces découpées peut atteindre + 0,05 mm.

(2) La surface de coupe est propre et lisse, avec une rugosité de surface de quelques dizaines de microns seulement. Dans certains cas, la découpe laser peut même être utilisée comme étape finale, ce qui permet d'utiliser directement les pièces sans usinage supplémentaire.

(3) Après la découpe au laser, la zone affectée par la chaleur est très petite et les propriétés du matériau à proximité de la découpe ne sont pratiquement pas affectées. En outre, la déformation de la pièce est minime, ce qui se traduit par une grande précision de coupe et une forme rectangulaire régulière dans la section transversale de la coupe.

(2) Grande efficacité de coupe.

En raison de la caractéristiques du laser les machines de découpe laser sont généralement équipées de plusieurs postes de travail CNC, ce qui permet d'effectuer l'ensemble du processus de découpe à l'aide de la seule commande numérique.

En fonctionnement, il suffit de modifier le programme CN pour découper des pièces de formes différentes, et il est possible de réaliser des découpes en 2D et en 3D.

(3) Vitesse de coupe rapide.

La vitesse de découpe d'un acier doux de 2 mm avec un découpeur laser de 1200 W peut atteindre 600 cm/min, tandis que pour une plaque de résine de polypropylène de 5 mm, la vitesse de découpe peut atteindre 1200 cm/min.

Le matériau n'a pas besoin d'être serré lors de la découpe laser, ce qui permet non seulement d'économiser de l'outillage, mais aussi de réduire le temps nécessaire au chargement et au déchargement des matériaux.

(4) Coupe sans contact.

Lors de la découpe au laser, la torche de découpe n'entre pas en contact avec la pièce et il n'y a pas d'usure de l'outil. Il n'est pas nécessaire de remplacer la "fraise" pour usiner des pièces de formes différentes.

Le seul changement nécessaire concerne les paramètres de sortie du laser. En outre, le processus de découpe au laser est peu bruyant, peu vibrant et non polluant.

(5) Nombreuses variétés de matériaux de coupe.

Par rapport à la découpe oxyacétylénique et au plasma, la découpe laser est capable de découper une plus grande variété de matériaux, y compris les métaux, les non-métaux, les composites à matrice métallique et non métallique, le cuir, le bois et les fibres.

Cependant, l'adéquation de la découpe laser à ces matériaux varie en raison de leurs propriétés thermiques et physiques distinctes, ainsi que de leurs différents taux d'absorption du laser.

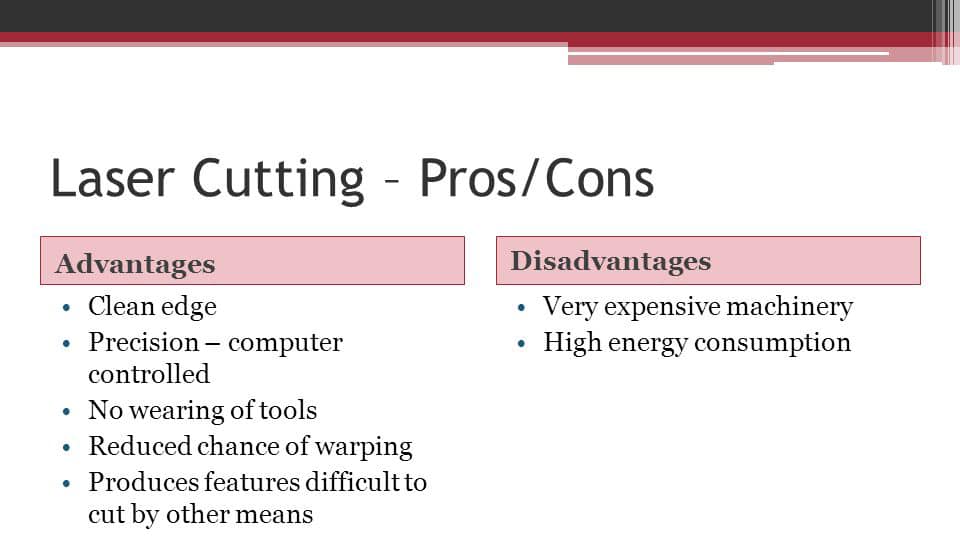

En raison des limites de la puissance du laser et de la taille de l'équipement, les découpeurs laser sont limités dans leur capacité à découper des tôles et des tuyaux plus épais.

Lorsque l'épaisseur de la pièce augmente, la vitesse de coupe diminue de manière significative.

En outre, l'équipement de découpe au laser est coûteux, ce qui entraîne un investissement initial élevé.

La technologie de la découpe laser a révolutionné la fabrication des métaux, offrant une alternative de haute précision aux méthodes de découpe conventionnelles. Grâce à sa vitesse de coupe supérieure et à la qualité exceptionnelle de ses arêtes, la découpe laser est devenue indispensable dans les processus de fabrication modernes.

Ces dernières années, l'avènement des machines de découpe laser à fibre a encore amélioré l'efficacité et la polyvalence des opérations de découpe laser des métaux. Ces systèmes offrent une meilleure qualité de faisceau, des puissances de sortie plus élevées et des besoins de maintenance réduits par rapport à leurs homologues à CO2.

L'évaluation de la qualité d'une découpeuse laser est essentielle pour garantir des performances et une qualité de produit optimales. La qualité de coupe de la machine est le premier indicateur de ses capacités globales. En nous appuyant sur notre vaste expérience de l'industrie et sur les meilleures pratiques, nous avons identifié neuf critères clés que les clients peuvent utiliser pour évaluer efficacement les découpeurs laser. Ces critères fournissent un cadre complet pour évaluer les performances de la machine, la qualité des bords et la précision globale de la découpe.

Voir aussi

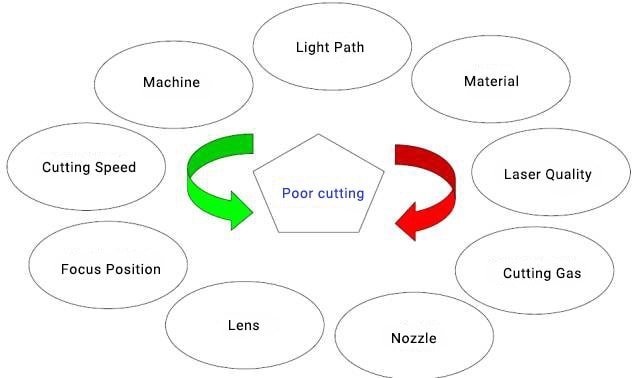

Facteurs matériels

Facteurs de paramètres

En optimisant systématiquement ces facteurs matériels et paramétriques, vous pouvez améliorer de manière significative la qualité de la découpe laser, en obtenant des coupes plus nettes, une meilleure finition des bords et une plus grande précision globale dans les processus de fabrication métallique.

La plupart des machines de découpe laser sont commandées par des programmes CNC ou intégrées dans des robots de découpe. En tant que méthode d'usinage haut de gamme, la découpe laser peut découper une large gamme de matériaux, y compris la découpe 2D ou 3D de pièces minces. feuilles de métal.

Dans l'industrie automobile, la technologie de découpe laser est largement utilisée pour découper des tôles de carrosserie complexes et diverses pièces incurvées, telles que les fenêtres de toit des voitures.

Par exemple, Volkswagen AG utilise un laser de 500 W pour découper ces composants. Dans l'industrie aérospatiale, la technologie de découpe laser est principalement utilisée pour découper des matériaux aéronautiques spéciaux tels que les alliages de titane, les alliages d'aluminium, les alliages de nickel, les alliages de chrome, l'acier inoxydable, l'oxyde de cérium, les matériaux composites, les plastiques, les céramiques et le quartz.

Les composants aérospatiaux traités par découpe laser comprennent les tubes à flamme des moteurs, les alliages de titane à parois minces et les cadres d'avions, alliage de titane les peaux, les longues poutres d'ailes, les empennages, les rotors principaux d'hélicoptères et les tuiles d'isolation thermique en céramique de la navette spatiale.

La découpe laser est également largement utilisée dans l'industrie des matériaux non métalliques. Elle peut découper des matériaux durs et cassants, tels que le nitrure de silicium, la céramique, le quartz, ainsi que des matériaux souples, tels que le tissu, le papier, les feuilles de plastique et le caoutchouc.

Par exemple, la découpe au laser peut être utilisée dans l'industrie de l'habillement pour économiser de 101 à 121 tonnes de matériaux et augmenter l'efficacité de plus de trois fois.

Les produits adaptés à la découpe laser peuvent être classés en trois catégories :

Les progrès récents de la technologie de découpe au laser sont les suivants :

Voir aussi

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Les découpeurs laser à fibre sont très polyvalents et capables de découper une large gamme de matériaux avec une grande précision et une grande efficacité. Ces matériaux comprennent principalement divers métaux et certains plastiques.

Pour les métaux, les découpeurs laser à fibre excellent dans la découpe de l'acier inoxydable jusqu'à 19 mm d'épaisseur, de l'acier au carbone jusqu'à 15 mm d'épaisseur et de l'acier galvanisé jusqu'à 13 mm d'épaisseur. Ils peuvent également traiter l'aluminium et les alliages d'aluminium jusqu'à 10 mm, le cuivre et ses alliages jusqu'à 5 mm, le titane jusqu'à 7,6 mm et les alliages de nickel jusqu'à 10 mm. L'utilisation de gaz d'assistance comme l'azote, l'oxygène ou l'argon aide à gérer le processus de coupe, en particulier pour les métaux réfléchissants comme l'aluminium et le cuivre.

En ce qui concerne les matières plastiques, les découpeurs laser à fibre peuvent découper efficacement des matériaux tels que l'acrylique (PMMA), le polyoxyméthylène (POM), le polypropylène, le polyéthylène, le nylon et l'ABS (Acrylonitrile Butadiène Styrène). Chaque type de plastique nécessite une gestion attentive de l'énergie afin d'éviter des problèmes tels que la fonte, le gauchissement ou le dégagement de fumées nocives, garantissant ainsi un processus de coupe sans heurts.

Certains matériaux ne conviennent pas à la découpe au laser à fibre, notamment le verre, le chlorure de polyvinyle (PVC), le polycarbonate, la mousse de polystyrène et la fibre de verre ou la fibre de carbone revêtue, en raison de problèmes tels que la mauvaise absorption de la longueur d'onde, le dégagement de fumées toxiques et l'inflammabilité.

Dans l'ensemble, les découpeurs laser à fibre offrent une grande précision, des vitesses de traitement rapides, une faible zone affectée par la chaleur et une usure réduite de l'outil, ce qui les rend très efficaces pour la découpe d'une grande variété de métaux et de certains matériaux plastiques.

La découpe au laser à fibre est très précise par rapport à d'autres méthodes de découpe en raison de plusieurs facteurs clés. Les machines de découpe au laser à fibre peuvent atteindre des tolérances extrêmement serrées, souvent de l'ordre de ±0,076 mm, voire de ±0,013 mm dans des conditions optimales. Cette précision est largement attribuée à la petite taille de la tache du faisceau des lasers à fibre, qui peut être aussi petite que 10-30 microns. Il en résulte des fentes plus étroites et des zones affectées par la chaleur plus petites, ce qui améliore la précision et la qualité des coupes.

Comparés à d'autres technologies de découpe laser, les lasers à fibre surpassent les lasers YAG et CO2 en termes de précision. Les lasers YAG offrent généralement une précision d'environ ±0,05 mm, tandis que les lasers CO2 ont une précision d'environ ±0,1 mm. La qualité supérieure du faisceau des lasers à fibre, qui s'approche de la limite de diffraction, contribue à des coupes plus douces et plus précises que les lasers YAG ou CO2.

Par rapport aux méthodes de découpe traditionnelles telles que la découpe au plasma ou les outils mécaniques, la découpe au laser à fibre se distingue nettement. La découpe au plasma, par exemple, a généralement une tolérance de ±0,020 pouce, ce qui est moins précis que la découpe au laser à fibre. La précision des lasers à fibre est encore améliorée par l'utilisation de lentilles à fibre optique pour guider le faisceau laser, de systèmes guidés par ordinateur souvent intégrés à des logiciels de CAO, et du faisceau d'énergie intense et constant produit par les lasers à fibre.

Les lasers à fibre sont particulièrement efficaces pour découper des plaques de métal fines ou moyennement épaisses (jusqu'à 8 mm) avec une vitesse et une précision élevées. Ils sont particulièrement appréciés dans les industries exigeant des normes rigoureuses, telles que l'aérospatiale, l'électronique et la fabrication automobile, en raison de leur capacité à traiter des conceptions complexes et des détails fins avec une grande précision. Dans l'ensemble, la découpe au laser à fibre est réputée pour sa précision supérieure et constitue un choix privilégié pour les applications où la précision et la qualité sont essentielles.

La découpe au laser à fibre offre plusieurs avantages significatifs par rapport aux méthodes de découpe traditionnelles. L'un des principaux avantages est sa grande précision et son exactitude, qui permettent des coupes extrêmement fines et détaillées avec des tolérances serrées, ce qui en fait un outil idéal pour les conceptions complexes et les géométries complexes. Cette précision permet également de minimiser les pertes de matériau et d'obtenir des finitions de haute qualité, ce qui réduit la nécessité d'un traitement supplémentaire.

En termes de vitesse et d'efficacité, les découpeurs laser à fibre fonctionnent beaucoup plus rapidement que les méthodes traditionnelles, ce qui augmente considérablement la productivité et réduit les délais de production. Cette capacité de haute vitesse est particulièrement évidente lors de la découpe de matériaux fins, où les lasers à fibre peuvent surpasser les autres technologies de découpe par une marge substantielle.

L'efficacité énergétique est un autre avantage clé. Les lasers à fibre convertissent un pourcentage plus élevé d'énergie électrique en lumière laser, ce qui permet de réduire la consommation d'énergie et les coûts d'exploitation. Cette efficacité énergétique se traduit également par une empreinte environnementale plus faible, ce qui fait de la découpe au laser à fibre une option plus durable.

Les machines de découpe laser à fibre sont également connues pour leur polyvalence, car elles permettent de découper efficacement un large éventail de matériaux, y compris des métaux très réfléchissants comme l'aluminium, le cuivre et le laiton, ce qui peut s'avérer difficile pour d'autres types de laser. Cette polyvalence leur permet de s'adapter à diverses applications industrielles.

Les coûts de maintenance et d'exploitation sont plus faibles avec les lasers à fibre en raison de leur conception à l'état solide, qui implique moins de pièces mobiles et de consommables. Cela permet de réduire les temps d'arrêt et les dépenses de maintenance, ce qui améliore encore leur rentabilité.

La conception compacte des machines de découpe laser à fibre permet d'économiser un espace précieux dans les environnements de fabrication, ce qui en fait un choix idéal pour les installations soumises à des contraintes d'espace. En outre, la technologie stable et avancée utilisée dans les lasers à fibre garantit des performances et une fiabilité constantes.

Dans l'ensemble, la découpe au laser à fibre offre une précision, une vitesse, une efficacité énergétique, une polyvalence et des coûts d'exploitation supérieurs, ce qui en fait un choix avantageux par rapport aux méthodes de découpe traditionnelles pour de nombreuses applications industrielles.

Le coût des machines de découpe laser à fibre tend généralement à être plus élevé que celui des autres types de machines de découpe laser en raison de leur technologie avancée et de leurs capacités supérieures. Les machines de découpe laser à fibre, optimisées pour découper les métaux avec une précision et une vitesse élevées, coûtent généralement entre $20 000 et $500 000. Cette variation de prix est influencée par des facteurs tels que la puissance de sortie (de 500W à plus de 20kW), la taille du lit de coupe et les caractéristiques spécifiques adaptées aux applications industrielles.

En revanche, les machines de découpe laser au CO2, qui sont plus couramment utilisées pour les matériaux non métalliques tels que le bois, l'acrylique et le tissu, sont moins chères, de l'ordre de 1T4T8 000 à 1T4T50 000. Les machines à CO2 d'entrée de gamme se trouvent à moins de 5 000 euros, tandis que les modèles haut de gamme atteignent jusqu'à 50 000 euros.

Les découpeurs laser à diode, qui conviennent aussi bien aux débutants qu'aux intermédiaires, sont plus abordables, avec des prix allant de $5 000 à $20 000. Les découpeurs laser Nd : YAG, connus pour leur polyvalence dans la découpe de divers matériaux, y compris les métaux et les plastiques, ont un prix compris entre $40 000 et $300 000.

Si l'on considère les coûts d'exploitation et de maintenance, les machines laser à fibre offrent généralement des frais d'exploitation inférieurs à ceux des lasers à CO2. Par exemple, un système laser à fibre de 4kW a un coût horaire moyen de $6,24, contre $12,73 par heure pour un découpeur laser CO2 de 4kW. En outre, les lasers à fibre nécessitent généralement moins d'entretien en raison du nombre réduit de pièces mobiles, ce qui réduit encore les coûts à long terme.

Dans l'ensemble, si les découpeurs laser à fibre représentent un investissement initial plus élevé, leur efficacité, leur précision et leurs coûts d'exploitation réduits peuvent constituer une valeur ajoutée à long terme, en particulier pour les entreprises spécialisées dans la découpe des métaux.

Les dernières tendances en matière de technologie de découpe laser à fibre sont marquées par des avancées significatives en termes de puissance, de précision, d'automatisation et de durabilité. Les lasers à fibre haute puissance, capables de fonctionner jusqu'à 80 kW, permettent des vitesses de découpe plus rapides et la manipulation de matériaux plus épais avec une précision exceptionnelle, ce qui les rend idéaux pour les industries exigeantes telles que l'aérospatiale et la fabrication lourde. La technologie de mise en forme du faisceau s'est également améliorée, concentrant le faisceau laser sur des diamètres plus petits afin de minimiser les zones affectées par la chaleur et la distorsion du matériau, ce qui permet d'obtenir des coupes plus nettes.

L'optique adaptative est une autre tendance, qui permet d'ajuster en temps réel le faisceau laser en fonction des variations de l'épaisseur du matériau et des conditions environnementales, améliorant ainsi la précision et la vitesse de la découpe. L'automatisation et l'intégration sont de plus en plus répandues, avec des progiciels intelligents et des algorithmes de découpe dynamiques qui rationalisent les flux de travail et optimisent les performances. L'intégration de la robotique augmente la productivité et réduit les coûts de main-d'œuvre en automatisant les systèmes de chargement et les processus de production.

L'intelligence artificielle et l'apprentissage automatique sont sur le point de révolutionner la découpe laser à fibre en permettant aux machines d'optimiser les réglages sur la base de données historiques et de prédire les trajectoires de découpe les plus efficaces. Cette technologie promet de réduire les déchets et d'augmenter la production. La polyvalence des lasers à fibre se développe également, avec la possibilité de découper une variété de matériaux de haute technologie tels que les composites et les alliages, cruciaux pour les secteurs de la fabrication de pointe.

La durabilité est une préoccupation croissante, avec des machines économes en énergie qui consomment moins d'énergie tout en conservant des performances élevées, ce qui est conforme aux objectifs environnementaux. Le marché des machines de découpe laser devrait connaître une croissance significative, grâce à l'adoption de la technologie laser à fibre et à la demande de solutions d'ingénierie de précision. Dans l'ensemble, ces tendances soulignent l'évolution continue de la technologie de découpe laser à fibre vers plus d'efficacité, d'adaptabilité et de responsabilité environnementale.