Vous êtes-vous déjà demandé comment un puissant faisceau laser peut couper le métal comme un couteau chaud dans du beurre ? Dans ce fascinant article de blog, nous allons explorer le fonctionnement interne des machines de découpe laser à fibre, la technologie de pointe qui révolutionne l'industrie manufacturière. Découvrez comment ces machines exploitent la puissance de la lumière pour créer des découpes précises et de haute qualité avec une rapidité et une efficacité inégalées. Rejoignez-nous pour un voyage dans le monde de la découpe laser et apprenez des experts de l'industrie qui partageront leurs idées et leurs expériences.

Qu'est-ce qu'une découpeuse laser à fibre et comment fonctionne-t-elle ? Découvrons les subtilités de cette technologie de pointe pour la découpe des métaux.

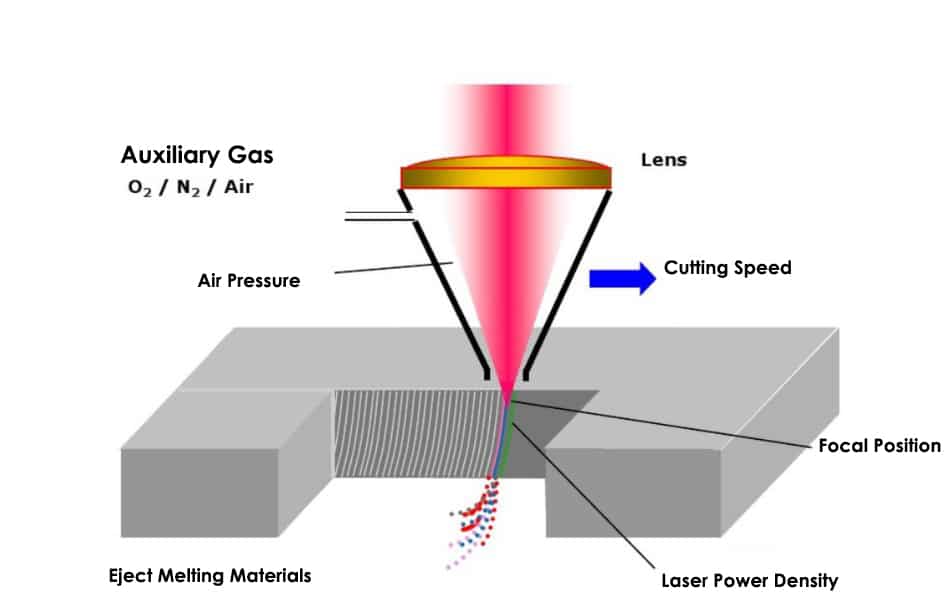

Une machine de découpe laser à fibre fonctionne en générant un faisceau laser de haute intensité à partir d'une source laser à fibre à l'état solide. Ce faisceau est ensuite dirigé et focalisé avec précision par un système de chemin optique sophistiqué, ce qui permet d'obtenir un faisceau laser extrêmement concentré et d'une densité de puissance exceptionnelle.

Au contact de la surface de la pièce, le faisceau laser focalisé chauffe rapidement le matériau jusqu'à son point de fusion ou de vaporisation. Simultanément, un gaz d'assistance à haute pression (généralement de l'azote ou de l'oxygène, en fonction du matériau) est dirigé coaxialement avec le faisceau laser. Ce gaz a plusieurs fonctions : il aide à éjecter le matériau fondu de la ligne de coupe, empêche l'oxydation dans certains cas et aide à refroidir la zone de coupe. En contrôlant précisément le mouvement du faisceau à l'aide de systèmes de mouvement à commande numérique et en manipulant la position de la pièce à usiner, on obtient des motifs de coupe complexes avec une précision remarquable.

La découpe au laser à fibre optique a révolutionné la fabrication des métaux, offrant des avantages significatifs par rapport aux méthodes traditionnelles de découpe mécanique :

La technologie du laser à fibre continue d'évoluer, améliorant constamment la puissance de sortie, la qualité du faisceau et les capacités de découpe. Ces progrès constants élargissent régulièrement sa gamme d'applications, ce qui en fait un choix de plus en plus privilégié par rapport aux équipements traditionnels de découpe des métaux dans diverses industries.

Voir aussi

Principe de fonctionnement de la machine de découpe laser à fibre

La découpe laser utilise un faisceau laser de haute intensité comme source de chaleur pour l'enlèvement de matière de précision. Le processus partage des principes fondamentaux avec le soudage au laser mais fonctionne à des températures nettement plus élevées, dépassant souvent 11 000°C. À ces températures extrêmes, le matériau cible subit des changements de phase rapides, notamment la fusion et la vaporisation. Pour certains matériaux comme le carbone et les céramiques, le processus de découpe implique principalement la sublimation, où le matériau solide passe directement à l'état gazeux.

La découpe laser moderne des métaux utilise principalement des systèmes laser à fibre de haute puissance, qui ont largement supplanté les lasers CO2 traditionnels en raison de leur efficacité supérieure, de la qualité de leur faisceau et de leurs coûts d'exploitation plus faibles. Au cours du processus de découpe, un jet de gaz coaxial remplit plusieurs fonctions essentielles :

Le processus de découpe au laser offre plusieurs avantages par rapport aux méthodes de découpe thermique conventionnelles :

La découpe laser permet de traiter une large gamme de matériaux et d'épaisseurs. Pour les métaux, les capacités de découpe vont généralement de feuilles minces (quelques microns) à 25-30 mm pour l'acier doux, avec des systèmes spécialisés capables de découper jusqu'à 50 mm. La technologie est particulièrement bien adaptée à la découpe de précision de matériaux d'une épaisseur allant jusqu'à 12 mm :

Au-delà des métaux, la découpe au laser à fibre a trouvé des applications dans le traitement de matériaux non métalliques tels que.. :

La polyvalence de la découpe laser s'étend à des applications spécialisées, notamment :

Les facteurs clés qui influencent l'efficacité et la qualité de la découpe laser sont les suivants :

Si l'investissement initial dans un équipement de découpe laser à fibre peut être important, cette technologie offre des avantages significatifs en termes de productivité, de flexibilité et de qualité des pièces, ce qui en fait un outil de plus en plus essentiel dans les environnements de fabrication modernes.

Les principaux éléments de la a CNC Les composants de la découpeuse laser comprennent notamment l'hôte de la machine, le système de commande, le laser, le refroidisseur et le régulateur. Chacun de ces composants dispose de son propre manuel ou mode d'emploi, mais les principaux éléments de la machine sont les suivants structure de la machine et la composition du système de contrôle électrique seront décrits en détail ici.

Pièce d'accueil de la machine :

La partie hôte de la machine de découpe laser est l'aspect le plus crucial du processus de découpe laser. Elle est responsable de la précision et de la fonctionnalité de la découpe. La partie hôte se compose de six éléments : le lit, le laser, le portique, le dispositif d'axe Z, les éléments auxiliaires de la table de travail (couvercle de protection, canaux d'air et d'eau) et le panneau de commande.

Pièce de contrôle électrique :

Le système de commande électrique de la machine de découpe laser est essentiel pour assurer une variété de trajectoires graphiques. Le système de commande électrique se compose principalement du système de commande numérique et du système électrique basse tension. La machine de découpe laser est équipée du logiciel CYPCUT et fonctionne sur la plate-forme WINDOWS XP, ce qui garantit un fonctionnement stable et fiable. Le système est équipé d'un microprocesseur 32 bits et d'une interface de communication Ethernet.

Le système se caractérise par une vitesse d'interpolation rapide, une facilité d'utilisation, de bonnes performances dynamiques et une forte capacité de charge. La partie commande du système électrique basse tension est située dans l'armoire de commande électrique et sert d'interface de commande électrique. Les composants de la partie électrique adoptent des marques connues et de renommée mondiale pour assurer un fonctionnement stable et une réponse sensible.

Le moteur d'entraînement est un servomoteur à courant alternatif, utilisé pour entraîner le portique de l'axe X et le skateboard de l'axe Y de la découpeuse laser. Il se caractérise par de bonnes performances d'accélération et une réponse rapide. La vitesse de positionnement maximale est de 50 m/min. L'axe Z de la machine de découpe laser est l'axe d'alimentation, qui est entraîné par un servomoteur à courant alternatif. La tête de découpe de l'axe Z se caractérise par une bonne réponse dynamique et peut être commandée à la fois par un servomoteur et par une commande numérique.

Le composant principal de la machine de découpe laser est crucial pour l'ensemble de la machine. La précision de coupe et le fonctionnement de la machine sont assurés par le composant hôte, qui comprend le lit (axe Y), le faisceau (axe X), l'axe Z, la table de travail, les canaux d'air et d'eau.

Cadre de la machine de découpe laser

Le lit est construit en fonte à haute résistance et est doté d'un système d'éclairage complet. structure soudée. Il subit des processus d'allègement du stress, notamment recuitL'usinage est réalisé en trois étapes : l'ébauche, la semi-finition et la finition. Cela permet de réduire considérablement les contraintes et de limiter les déformations de la machine, garantissant ainsi une précision à long terme.

Le servomoteur à courant alternatif et le faisceau d'entraînement coaxial sont contrôlés par un système de commande numérique, ce qui permet à l'axe Y de se déplacer dans un mouvement de va-et-vient. Il en résulte un mouvement rapide. La course de la machine est de 1500 mm * 3000 mm.

La crémaillère et le guide linéaire sont équipés d'un dispositif fermé anti-poussière, avec un couvercle anti-poussière léger et un fonctionnement fiable. Ces produits de précision garantissent efficacement la précision de l'entraînement. La course aux deux extrémités de la machine est contrôlée par des interrupteurs de fin de course, et la machine est protégée par des coussins élastiques des deux côtés, ce qui garantit la sécurité du mouvement de la machine.

Section de la poutre

Le composant de la poutre est fabriqué en soudant un tube carré à haute résistance et en subissant un usinage après un vieillissement artificiel pour améliorer la rigidité et la résistance globales. Le processus de traitement comprend l'ébauche, le vieillissement par vibration, la semi-finition, le vieillissement par vibration et la finition.

La poutre est montée sur le rail de support du lit, qui comporte des rails de guidage linéaires et plats. L'entraînement par servomoteur et la rotation des engrenages par l'intermédiaire d'un réducteur permettent au skateboard de l'axe Z de se déplacer réciproquement dans l'axe X. La course est de 1450 mm. La course du mouvement est de 1450 mm.

La course est contrôlée par un interrupteur de fin de course pendant le mouvement, et les deux extrémités sont protégées par des coussins élastiques pour la sécurité du système. La partie supérieure et les côtés de la poutre sont entourés d'un couvercle, et une protection rétractable est placée entre la poutre et le skateboard transversal pour garantir un environnement entièrement fermé pour la crémaillère et le guide linéaire, à l'abri des influences extérieures.

Le chemin optique est partiellement scellé par une protection afin de créer une structure de chemin optique entièrement fermée.

Base et postes de travail interchangeables (en option)

Les postes de travail sont construits à l'aide d'un système global robuste. structure de soudage pour la solidité et la stabilité. La table d'échange est divisée en deux parties : un dispositif de commutation et deux tables de coupe mobiles.

Le dispositif d'échange est fixé à l'arrière du lit et est principalement utilisé pour échanger les tables supérieure et inférieure. Lors de la découpe d'une pièce, l'autre table de découpe peut être utilisée pour l'alimentation et le déchargement du matériau afin d'améliorer l'efficacité de la machine de découpe laser.

Chaque table de coupe mobile se compose d'un cadre de soudage avec une porte de support pour la pièce à usiner. La table de travail peut supporter jusqu'à 800 kg. Les deux tables peuvent être échangées automatiquement grâce à un dispositif d'entraînement par chaîne, ce qui augmente considérablement l'efficacité de la production.

Le centre de la table est équipé d'un siège à billes universel, et quatre billes universelles au milieu supportent 44 pièces à usiner. L'entraînement par vérin et le mécanisme à crémaillère permettent de faire pivoter le mât pivotant de 180°.

Le connecteur rapide du tube spiralé est introduit dans le connecteur rapide de la station de coupe, et l'interrupteur pneumatique est ouvert. L'entraînement du cylindre fait pivoter le poteau pivotant de 180° vers le haut, et les 44 billes universelles soutiennent la pièce à usiner, lui permettant de rouler sur les billes et évitant les rayures causées par le glissement de la pièce à usiner sur une grille de support.

Lorsque la pièce est positionnée, l'interrupteur pneumatique est actionné et le cylindre pivote de 180° vers le bas grâce au mécanisme à crémaillère, amenant les billes universelles juste en dessous du pendule pour éviter qu'elles ne soient endommagées pendant le processus de coupe.

Ce mécanisme, dans lequel la pièce roule sur les billes pendant l'alimentation et le positionnement, au lieu de glisser sur une grille de support (comme dans les méthodes traditionnelles), protège efficacement la surface lisse de la pièce et réduit l'intensité du travail de l'opérateur.

Axe Z Dispositif

Le dispositif de l'axe Z est responsable du mouvement de levage de la tête de coupe. Ce mouvement est contrôlé par le système de commande numérique au moyen d'un servomoteur, qui entraîne une vis à billes pour que le skateboard de l'axe Z effectue un mouvement de va-et-vient de haut en bas.

La course de l'axe Z est de 100 mm et des interrupteurs de fin de course sont utilisés pour contrôler la course aux extrémités supérieure et inférieure. En outre, des coussins flexibles sont placés aux deux extrémités de la vis à billes pour assurer la sécurité du mouvement.

Vis à billes de haute qualité et guides linéaires sont utilisés pour garantir la précision de la transmission. L'axe Z peut fonctionner comme un axe CNC grâce à son mouvement d'interpolation séparé et peut se déplacer en tandem avec les axes X et Y. Il peut également être commuté en axe de commande numérique. Il peut également être commuté en servocommande par le biais de la commande électronique de la tête de coupe afin de répondre à différentes exigences.

L'asservissement de l'axe Z est contrôlé par la commande Système CNCLa tête de coupe est scellée et amortie afin de prolonger sa durée de vie. La tête de coupe est scellée et amortie pour prolonger sa durée de vie.

Un capteur de capacité, monté sur la tête de coupe, détecte la distance entre la buse et la surface de la plaque et renvoie l'information au système de contrôle. Le contrôleur utilise alors cette information pour commander le moteur de l'axe Z et maintenir constante la distance entre la buse et la plaque, assurant ainsi la qualité de la coupe.

La tête de coupe est équipée d'un écrou de réglage de la longueur focale, ce qui permet d'ajuster la position du foyer en fonction du matériau et de l'épaisseur du matériau à couper, et d'obtenir ainsi une bonne section de coupe.

Note : La buse est une pièce d'usure du processus, et les utilisateurs peuvent conserver des buses de rechange de différents diamètres pour faciliter leur remplacement.

Section de contrôle électrique

Le système de commande électrique de la machine de découpe laser CNC est principalement composé d'un système de commande numérique, d'un système d'asservissement et d'un système électrique basse tension.

La machine de découpe laser est équipée du système CNC CYPCUT, qui est basé sur le système CNC PC WINDOWS XP et offre une vitesse d'opération d'interpolation rapide et une facilité d'utilisation.

Le système d'asservissement utilise un servomoteur et un variateur japonais Yaskawa AC, réputés pour leur stabilité, leur fiabilité et leur forte capacité de charge.

Le panneau avant de la machine de découpe laser comporte deux boutons de fonction, deux touches de fonction et deux ports USB frontaux, disposés dans l'ordre suivant de gauche à droite : interrupteur d'arrêt d'urgence, interrupteur d'alimentation, bouton de démarrage de la découpe et bouton d'arrêt de la découpe.

Les touches de fonction ont des fonctions différentes selon le mode de fonctionnement, ce qui réduit le nombre de boutons de commande et simplifie le panneau de commande.

Les fonctions de fonctionnement sont affichées dans un menu, ce qui rend l'utilisation intuitive dans différents modes.

Si l'on se base sur le générateur laser, la découpeuse laser peut être divisée en plusieurs catégories :

A. laser solide coupeur. La découpeuse laser solide peut être divisée en découpeuse laser à pierres bonus, découpeuse laser YAG.

B. laser à semi-conducteur coupeur.

C. découpeur laser liquide.

D. laser à gaz coupeur.

Voir aussi

En fonction de la structure, la découpeuse laser peut être divisée en plusieurs catégories :

En outre, il existe également une forme de transmission du faisceau de vol optique fixe à bras mobile articulé, connue sous le nom de trajectoire de vol constante.

Dans le processus de découpe de la découpeuse laser qui adopte un rayon volant, seule la tête de découpe se déplace dans les directions X et Y, et la position de la table est fixe.

Ce type de découpeur laser présente les caractéristiques suivantes

C'est pourquoi le marché le considère comme le modèle le plus répandu sur le marché international.

D'autres composants utilisent des plastiques techniques, de la fibre de verre, de l'acier inoxydable, etc.

Les générateurs de laser disponibles comprennent le générateur de laser à axe co2 à flux rapide, le générateur de laser de débogage de carte RF, le générateur de laser à tourbillon, le générateur de laser à semi-conducteurs et le générateur de laser à fibre.

Le rail de guidage linéaire unilatéral avec structure à rouleaux est une solution rentable et pratique pour les applications économiques. La structure alternative est l'unité d'entraînement, qui intègre l'entraînement et le rail de guidage, ce qui rend l'installation, le débogage et la précision plus faciles à assurer, bien que légèrement plus coûteux.

L'installation et la mise en service de la machine de découpe laser sont très importantes pour chaque usine, c'est pourquoi nous vous invitons à lire les détails suivants avant l'opération.

Précautions de déballage :

Vérification du contenu :

Veuillez vous référer au plan de fondation de l'usine pour l'installation et la fixation de la machine de découpe laser. Veillez à ce que la machine soit transportée en position de levage.

Veuillez demander à un électricien professionnel d'effectuer le câblage de distribution électrique conformément aux exigences, et veillez à ne pas endommager la machine lors de l'installation et de la fixation.

Installez et fixez la machine de découpe laser conformément au plan de fondation de l'usine et aux principes recommandés pour la disposition, l'installation et la fixation. Veillez à ce que le processus d'installation et de fixation n'endommage pas la machine de découpe laser.

Mise en service de la machine La mise en service doit être effectuée par du personnel professionnel et doit être réalisée en stricte conformité avec les dispositions applicables. Avant la mise en service, il est recommandé de bien comprendre les performances de la machine de découpe laser et de lire les informations techniques qui l'accompagnent. Une mise en service correcte est essentielle pour garantir le fonctionnement normal de la machine. Si vous avez besoin d'aide, veuillez nous contacter rapidement et nous vous fournirons une solution satisfaisante dans les plus brefs délais.

Note : Ce processus de débogage comprend des procédures de mise en service après la mise sous tension.

Connexion des pièces dans l'armoire de distribution

Pour commencer, identifiez les pièces en fonction des exigences, comme indiqué ci-dessous :

Une fois l'installation terminée, raccordez chaque armoire de distribution comme suit :

(A) Vérifiez si les trois joints à l'extrémité de l'extension de l'axe Y ont été endommagés pendant le transport (les trois connecteurs sont : un connecteur à 16 fils pour usage intensif, un connecteur à 19 fils pour l'aviation, un connecteur pour codeur 4 et un connecteur pour amplificateur) comme indiqué ci-dessous :

Fiche aviation

Connecteur robuste

Fiche de l'encodeur

Fiche de l'amplificateur

(B) Insérez les fiches dans les positions correspondantes (les positions sont uniques). La fiche du codeur doit être insérée dans le servomoteur approprié en fonction du numéro, et la fiche de l'amplificateur doit être insérée dans le dispositif de réglage de la hauteur.

(C) Branchez le cordon d'alimentation du refroidisseur d'eau dans l'armoire de distribution à l'emplacement désigné, comme illustré ci-dessous :

Fiche d'alimentation

Position de connexion de la fiche d'alimentation

(D) Connecter l'alimentation principale, qui est un système triphasé à quatre fils, les fils jaune et vert servant de ligne zéro et les trois autres servant de ligne sous tension. Le raccordement du circuit électrique externe est ainsi terminé. Dans la section suivante, nous aborderons le raccordement à l'eau.

Avertissement :

Le fil de terre du cordon d'alimentation doit être mis à la terre de manière sécurisée afin d'éviter toute perturbation des signaux à l'intérieur de l'armoire de la machine et de réduire le risque de fuite.

Exigences en matière d'installation

Les refroidisseurs doivent être placés en douceur et à une distance suffisante du mur. Le site d'installation des refroidisseurs doit disposer d'un espace d'entrée et de sortie d'air suffisant pour éviter un mauvais refroidissement et des températures élevées dans l'armoire de distribution.

Inspection de l'équipement

Avant l'installation, il est important de nettoyer les débris à l'intérieur du réservoir d'eau et de s'assurer que l'eau est exempte d'impuretés. Inspectez ensuite les joints du système de canalisations d'eau pour vous assurer qu'ils sont bien étanches.

Procédure d'installation

Raccordez les tuyaux d'entrée et de sortie du refroidisseur conformément aux indications figurant sur la coque du refroidisseur et raccordez-les aux portes d'entrée et de sortie du laser, en veillant à ce que la direction de l'entrée et de la sortie du tuyau d'eau ne soit pas déréglée. Avant de raccorder le tuyau d'eau, assurez-vous que l'extérieur du refroidisseur est exempt de débris et de matières étrangères.

Normes de qualité de l'eau

Vérifiez que la vanne d'évacuation des eaux usées est fermée et ajoutez de l'eau dans le réservoir. Le niveau d'eau doit être inférieur à 30 mm ou 50 mm dans le réservoir pour éviter tout débordement. Il est strictement interdit d'utiliser l'eau du robinet dans les unités d'eau réfrigérée ; il faut utiliser de l'eau pure de haute qualité, de l'eau distillée ou de l'eau déionisée. L'ajout de liquides corrosifs est strictement interdit.

Mise en service sous tension

Un interrupteur à air se trouve derrière le refroidisseur d'eau. Lorsque le canal d'eau est bien raccordé, allumez l'interrupteur pour tester le fonctionnement. Après le démarrage de la pompe, vérifiez qu'il n'y a pas de fuites d'eau dans les joints et, si c'est le cas, coupez l'alimentation et corrigez le problème avant de la remettre en marche.

Régulation de la température de l'eau

Dans une pièce climatisée, la température de l'eau est généralement réglée entre 22 et 24 degrés Celsius. Dans une pièce non climatisée, la température de l'eau est inférieure à la température ambiante de 2 à 5 degrés Celsius. Si l'eau se condense sur la paroi du tuyau, cela indique que la température du refroidisseur d'eau est trop basse.

Action et régulation de la buse

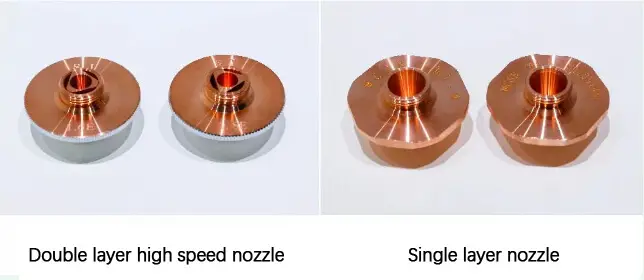

A) Buse

La conception de la buse et les conditions d'écoulement du jet ont un impact direct sur la qualité de la coupe ; la précision de la fabrication de la buse est étroitement liée à la qualité de la coupe.

B) Principales fonctions de la buse :

▲ Pour éviter que des débris de coupe et d'autres débris ne rebondissent dans la tête de coupe et n'endommagent la lentille de mise au point.

▲ La buse peut modifier la situation de la décharge du gaz de coupe, contrôler la taille et la zone de diffusion du gaz, affectant ainsi la qualité de la coupe.

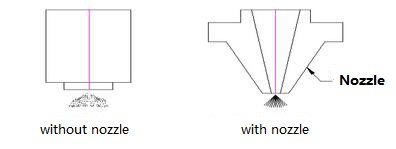

La figure ci-dessous montre le cas d'éjection lorsque la buse est installée et non installée.

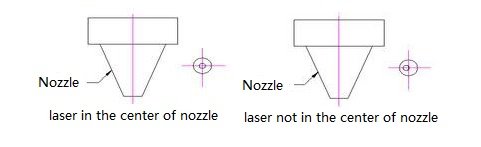

Etapes de réglage de la buse pour faire passer le laser à partir du centre de la buse

Par rapport à la machine de découpe laser CO2, la machine de découpe laser à fibre n'a pas de chemin optique, il suffit d'ajuster le laser à l'embouchure de la buse.

Par rapport aux machines de découpe au laser CO2, machines de découpe laser à fibre n'ont pas de chemin optique et ne nécessitent qu'un réglage du laser au niveau de la buse.

Désactivez l'obturateur mécanique, retirez les autocollants blancs en veillant à ne pas modifier leur position relative.

Si la différence entre la position de la buse et le centre du laser est trop importante, les autocollants ne pourront pas s'aligner sur le trou central. Le centre du laser étant fixe, le centre de la buse peut être ajusté en tournant la vis de réglage sur la poignée de la tête de découpe pour correspondre au centre du laser.

Répétez les étapes ci-dessus jusqu'à ce que le trou du laser sur l'autocollant blanc coïncide avec le centre de la buse, en confirmant que le centre du laser est aligné avec le centre de la buse.

Voir ci-dessous :

La relation entre la buse et la qualité de coupe :

Lorsque le centre de la buse est différent du centre du laser : impact sur la qualité de coupe

Lorsque le gaz de coupe est projeté, il peut en résulter un volume de gaz inégal, ce qui fait que la section de coupe est plus susceptible de monter en escalier d'un côté que de l'autre. L'impact de ce phénomène est faible lors de la découpe de tôles de moins de 3 mm, mais lors de la découpe de tôles de plus de 3 mm, l'impact est plus grave et la découpe peut même s'avérer impossible.

Lors de la découpe d'angles vifs ou de pièces présentant des angles plus petits, une sur-fusion locale est susceptible de se produire, et la découpe de tôles épaisses peut s'avérer impossible.

Lors du perçage, l'instabilité rend difficile le contrôle du temps, et la pénétration de plaques épaisses peut provoquer une fusion. Cela peut également rendre difficile le contrôle des conditions de pénétration, et l'impact sur les petites pièces est faible.

En conclusion, le centre de la buse et la concentricité du laser sont des facteurs importants pour la qualité de la découpe, en particulier lorsque la pièce est plus épaisse. Il est donc nécessaire d'ajuster le centre de la buse pour l'aligner sur la concentricité du laser afin d'obtenir une meilleure découpe.

Remarque :

La déformation de la buse ou l'encrassement peuvent avoir le même impact sur la qualité de coupe que celui décrit ci-dessus. Par conséquent, la buse doit être manipulée avec soin pour éviter toute déformation, et toute tache doit être nettoyée rapidement. La fabrication de la buse exige une plus grande précision et des méthodes d'installation appropriées doivent être suivies. Si la mauvaise qualité de la buse entraîne des changements dans les conditions de coupe, la buse doit être remplacée rapidement.

Sélection de l'ouverture de la buse

La différence de diamètre de la buse est illustrée ci-dessous :

| Ouverture de la buse | Débit d'air | Capacité d'élimination des liquides fondus |

| Petit | Rapide | Fort |

| Grandes dimensions | Lenteur | Faible |

Le diamètre de la buse est de φ 1,0 mm, φ 1,4 mm, φ 2,0 mm, φ 2,5 mm, φ 3,0 mm, etc. Le diamètre actuel de la buse est souvent de φ 1,4 mm, φ 2,0 mm. Comme le montre le tableau ci-dessous :

La différence entre les deux diamètres mentionnés ci-dessus est la suivante :

En conclusion, la taille de la buse a un impact significatif sur la qualité de la découpe et de la perforation. Actuellement, les machines de découpe laser utilisent principalement des buses de φ1,4 mm et φ2 mm.

Remarque :

Plus l'ouverture de la buse est grande, plus les étincelles et les projections de matière fondue pendant la coupe risquent d'endommager la lentille et de réduire sa durée de vie.

Dans le processus de découpe laser, la relation entre le foyer du faisceau et la surface de la feuille à découper affecte grandement la qualité de la découpe, et il est crucial d'ajuster correctement la position du foyer.

Pour ce faire, on ajuste généralement la mise au point à l'aide d'une coupe d'essai, où la mise au point est à sa position correcte lorsque la coupe présente le moins de scories suspendues et la taille la plus petite sur l'image correspondante. tôle d'acier.

Si la position de la tête de découpe par rapport à la planche change, il est également nécessaire d'ajuster les points zéro de la tête de découpe et du capteur. Un réglage fin peut être effectué en ajustant la hauteur de coupe dans le logiciel.

Lorsque des ajustements plus importants sont nécessaires, il peut être nécessaire d'ajuster la position du capteur et de son support pour régler correctement la mise au point.

Faites attention lorsque vous effectuez ces réglages, car si vous faites un faux pas, la tête de coupe risque de heurter la surface et d'endommager les pièces.

La relation entre la position de mise au point et l'effet de coupe

| Nom et position du foyer | Matériau de coupe et les caractéristiques de la section transversale |

| Focale zéro : focalisation sur la surface de coupe de la pièce à usiner | Carbone découpe de l'acier instructions |

| Concentrez-vous sur la surface de l'arc et de la flèche de coupe, la surface supérieure est lisse, la surface inférieure n'est pas lisse. | |

| Focale positive : la focale à l'intérieur des arcs de coupe | Instructions pour la découpe de l'aluminium |

| Le foyer est central, ce qui permet d'obtenir une surface lisse plus importante, une largeur de coupe plus grande que le foyer zéro, un flux d'air important pendant la coupe, un temps de perforation plus long que le foyer zéro. | |

| Focalisation négative : focalisation en dessous des arcs de coupe | Coupe en acier inoxydable instructions |

| Découpe de l'acier inoxydable avec de l'azote à haute pression, le laitier fondu est soufflé pour protéger la section de coupe, la largeur de coupe augmente avec l'épaisseur de la pièce. |

Le choix de la vitesse de coupe dans une machine de découpe laser est crucial et dépend du matériau et de l'épaisseur de la plaque à découper. La vitesse de découpe a un impact significatif sur la qualité de la découpe laser.

Le choix d'une vitesse de coupe appropriée permet non seulement d'améliorer l'efficacité de la machine de découpe laser, mais aussi de garantir une coupe de haute qualité.

Voici les effets des différentes vitesses de coupe sur la qualité de la coupe :

L'effet sur la qualité de coupe d'une vitesse d'avance trop rapide de la découpe laser

L'effet sur la qualité de coupe d'une vitesse d'avance de découpe laser trop lente :

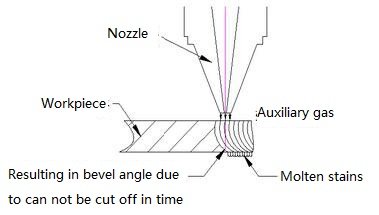

Comme indiqué ci-dessous:

Le choix du gaz de coupe dans la découpe laser dépend du matériau à découper. La sélection du gaz de coupe et de la pression a un impact significatif sur la qualité de la coupe.

La fonction principale du gaz de coupe est d'aider à la combustion et de dissiper la chaleur en soufflant les résidus et en les empêchant de pénétrer dans la buse et d'endommager la lentille de focalisation.

Impact du gaz de coupe et de la pression sur la qualité de coupe

Impact de la pression du gaz de coupe sur la perforation

Quand coupe de l'acier inoxydableLa pression du gaz de coupe reste élevée, quelle que soit l'épaisseur du matériau.

En conclusion, le choix du gaz de découpe laser et de la pression doit être adapté aux conditions et circonstances spécifiques de chaque application.

Notre équipement de découpe laser est livré avec deux conduites de gaz, l'une pour l'oxygène et l'air, l'autre pour l'azote à haute pression. Ces deux canaux de gaz doivent être raccordés à un réducteur de pression, comme le montre la figure ci-dessous.

Description du limiteur de pression : le côté gauche du tableau indique la pression actuelle, le tableau droit indique la capacité de gaz restante.

"Avertissement

Le choix des puissance du laser La taille de la plaque a un impact sur la qualité de la découpe, et il est important de déterminer la puissance de découpe en fonction du matériau et de l'épaisseur de la plaque. Une puissance laser trop faible ou trop élevée se traduira par une mauvaise qualité de découpe.

A) Une puissance laser trop faible n'entraîne aucune découpe. B) Si la puissance du laser est trop élevée, toute la surface de coupe fondra et la fente sera trop large, ce qui entraînera une mauvaise qualité de coupe. C) Si la puissance du laser est insuffisante, la coupe s'encrasse et des cicatrices apparaissent sur la section de coupe.

Par conséquent, le réglage d'une puissance laser appropriée, ainsi que l'utilisation d'un gaz de coupe et d'une pression appropriés, permettront d'obtenir une bonne qualité de coupe sans taches de fusion.

Voir :

Pour réduire la variation de la taille du point focal causée par les changements de taille du faisceau avant la focalisation, les fabricants de systèmes de découpe laser proposent plusieurs options aux utilisateurs :

Presque toutes les technologies de découpe à chaud, à quelques exceptions près, doivent commencer par percer un petit trou dans la planche. Dans le passé, un poinçon laser a été utilisé pour perforer le trou avant le début de la découpe au laser. Il existe deux méthodes de base pour les machines de découpe laser sans dispositif d'estampage :

Après une irradiation laser continue, un trou se forme au centre du matériau, qui est ensuite rapidement éliminé par le flux d'oxygène en même temps que le faisceau laser. La taille moyenne des trous dépend de l'épaisseur de la plaque, et le diamètre moyen des trous de grenaillage est égal à la moitié de l'épaisseur de la plaque. Cette méthode n'est pas adaptée aux pièces de haute précision (telles que les tuyaux d'étanchéité des tamis à huile) en raison du grand diamètre des trous et de la mauvaise qualité de l'air. rondeur. Elle n'est utilisée que pour les déchets. En outre, la pression d'oxygène utilisée pour la perforation est la même que celle utilisée pour la découpe, ce qui entraîne des éclaboussures importantes.

Un laser pulsé d'une puissance maximale est utilisé pour faire fondre ou vaporiser une petite quantité de matériau, l'air ou l'azote étant utilisé comme gaz auxiliaire pour réduire l'expansion du trou due à l'oxydation exothermique. La pression d'oxygène utilisée est inférieure à celle de la découpe. Chaque laser pulsé ne crée que de petites particules profondes, de sorte qu'il faut quelques secondes pour perforer des plaques épaisses. Une fois la perforation terminée, le gaz auxiliaire est immédiatement remplacé par de l'oxygène pour la découpe. Cette méthode permet d'obtenir un diamètre de perforation plus petit et une meilleure qualité de perforation que le forage à l'explosif.

Le laser doit avoir une puissance de sortie élevée ainsi que des caractéristiques temporelles et spatiales du faisceau, de sorte que le générateur de laser CO2 général ne peut pas répondre aux exigences de la découpe laser. En outre, la perforation par impulsion doit disposer d'un système de contrôle du gaz fiable pour contrôler le type de gaz, la commutation de la pression et le temps de perforation. La technologie de transition de la perforation par impulsion à la découpe continue doit être mise en avant afin d'obtenir des incisions de haute qualité.

En théorie, les conditions de coupe qui changent normalement pendant la section d'accélération sont la longueur focale, la position de la buse et la pression du gaz. Toutefois, il est peu probable que ces conditions changent en si peu de temps.

Lors de la découpe de l'acier au laser, le faisceau laser et l'oxygène sont dirigés à travers une buse et sur le matériau pour former un flux d'air. Pour que l'incision soit efficace, le flux d'air doit avoir une vitesse et un volume élevés afin de favoriser l'oxydation et d'éliminer la matière en fusion. La qualité de la coupe est influencée non seulement par le faisceau laser, mais aussi par la conception de la buse et le contrôle du flux d'air (pression de la buse et position du matériau par rapport au flux d'air).

Les buse de découpe laser a une conception simple, avec un petit trou rond à l'extrémité d'une ouverture conique. La buse est généralement fabriquée en cuivre, qui est susceptible de s'user et de se déchirer, et doit donc être remplacée fréquemment. Par conséquent, les calculs et analyses de mécanique des fluides ne sont généralement pas effectués. La pression de la buse est la pression du gaz éjecté du côté de la buse, mesurée en pression manométrique (Pg).

Lorsqu'il est utilisé, le gaz est expulsé de la buse et atteint la surface du matériau à une certaine distance, appelée pression de coupe (Pc). Le gaz se détend alors jusqu'à la pression atmosphérique (Pa). Les recherches montrent que plus la pression de la buse augmente (Pn), plus la vitesse d'écoulement et la pression de coupe augmentent. Une formule permet de calculer la vitesse du flux d'air :

V = 8.2d2 (Pg + 1)

Où : V = vitesse d'écoulement du gaz en L/min V = vitesse d'écoulement du gaz en L/min d = diamètre de la buse en mm Pg = pression de la buse (pression manométrique) en bar

Il existe différents seuils de pression pour différents gaz. Lorsque la pression à la buse dépasse une certaine valeur, le flux d'air passe de subsonique à supersonique. Ce seuil dépend du rapport entre Pn et Pa et du degré de liberté des molécules de gaz. Par exemple, dans le cas de l'oxygène, le seuil est Pn = 1 bar x (1,2)3,5 = 1,89 bar. Si la pression de la buse est encore plus élevée (Pn/Pa = (1 + 1/n)1 + n/2, où Pn = 4 bar), le flux d'air passe d'une onde de choc oblique normale à une onde de choc positive, ce qui réduit la pression de coupe, la vitesse du flux d'air et provoque la formation de tourbillons à la surface du matériau, ce qui affaiblit la capacité du flux d'air à enlever le matériau fondu et affecte la vitesse de coupe.

C'est pourquoi on utilise une buse conique avec un petit trou rond, et la pression de la buse d'oxygène est souvent maintenue en dessous de 3 bars.

Pour déterminer le modèle, la taille et la quantité de découpeurs laser à acheter, il est important de connaître l'étendue de la production de votre entreprise, les matériaux de transformation et l'épaisseur de coupe. Il est conseillé de procéder à une configuration simple en vue de l'achat ultérieur.

Les machines de découpe au laser sont utilisées dans diverses industries telles que les téléphones portables, les ordinateurs, transformation de la tôleL'industrie de l'électronique, de l'impression, de l'emballage, du cuir, de l'habillement, des tissus industriels, de la publicité, de l'artisanat, de l'ameublement, de la décoration, du matériel médical et de l'instrumentation.

Les modèles les plus populaires sur le marché sont le 3015 et le 2513, qui mesurent respectivement 3×1,5 m et 2,5×1,3 m (largeur x longueur du côté du lit). Toutefois, la taille de la découpeuse laser n'est pas un problème, car les fournisseurs proposent généralement des découpeuses laser de différentes tailles au choix du client, et elles peuvent également être personnalisées.

En ce qui concerne le prix des machines de découpe laser à fibre, vous pouvez trouver plus d'informations dans un article connexe. Le personnel professionnel peut effectuer des simulations sur site ou fournir des solutions, et il peut également apporter ses propres matériaux au fabricant pour la fabrication d'échantillons.

Si vous avez besoin d'une découpeuse laser, il est facile d'en acheter une. Le bricolage peut s'avérer difficile et ne pas permettre de réaliser des économies. Certaines personnes sont passionnées par les découpeurs laser et ont créé un atelier de bricolage. découpeuse laser pour métaux en concevant eux-mêmes le logiciel, le circuit et les machines. Ce processus a duré environ trois mois.

Toutefois, si vous souhaitez apprendre et acquérir une expérience pratique, la construction d'une machine du début à la fin peut être une expérience enrichissante. Consultez les ressources suivantes sur les découpeurs laser à monter soi-même :

| Liste des pièces d'usure de la découpeuse laser | |

|---|---|

| Non. | Objet |

| 1 | Lentille de protection |

| 2 | Élément filtrant |

| 3 | Buse en cuivre |

| 4 | Lentille de mise au point |

| 5 | Anneau en céramique |

| 6 | Lentille de collimation |

| 7 | Amplificateur |

| 8 | Connecteur de l'amplificateur |

Par exemple :

Considérons la découpe de 50 000 mètres d'acier inoxydable de 1 mm. Le calcul de la durée peut varier en raison de la brièveté du temps de perçage des trous pour les tôles minces et des différences dans les modalités de production qui peuvent ne pas enregistrer les coups à vide. Par conséquent, les résultats statistiques peuvent ne pas refléter avec précision les comparaisons d'efficacité et de coût.

Note : Le temps de chargement et de déchargement n'est pas inclus dans le calcul.

Découpeur laser à fibre avec une puissance de 2000W :

50 000 m ÷ 20 m/min ÷ 60 min = 41,7 h ≈ 5 jours

41,7 h x (27,8 RMB + 70 RMB) ≈ 4078 RMB

Découpeur laser CO2 d'une puissance de 3000W :

50 000 m ÷ 8 m/min ÷ 60 min = 104,2 h ≈ 13 jours

104,2 h x (63,5 RMB + 70 RMB) ≈ 13911 RMB

Découpeur laser CO2 d'une puissance de 2000W :

50 000 m ÷ 6,5 m/min ÷ 60 min = 128,2 h ≈ 16 jours

128,2 h x (50,5 RMB + 70 RMB) ≈ 15488 RMB

| 1mm SS | Laser à fibre 2000W | Laser CO2 3000W | Laser CO2 2000W |

|---|---|---|---|

| Temps(day) | 5 | 13 | 16 |

| Coût(RMB) | 4078 | 13911 | 15488 |

Par exemple :

Découpe d'acier inoxydable de 2 mm, avec un total de 50 000 mètres, sur une période de temps approximativement estimée :

Découpeur laser à fibre d'une puissance de 2000W :

50 000 m ÷ 8,5 m/min ÷ 60 min = 98 heures ≈ 12 jours

98 heures × (27,8 RMB + 70 RMB) ≈ 9588 RMB

Découpeur laser CO2 d'une puissance de 3000W :

50 000 m ÷ 4,5 m/min ÷ 60 min = 185,2 heures ≈ 23 jours

185,2 heures × (63,5 RMB + 70 RMB) ≈ 24724 RMB

Découpeur laser CO2 d'une puissance de 2000W :

50 000m ÷ 3m/min ÷ 60 min = 277,8 heures ≈ 34,7 jours

277,8 heures × (50,5 RMB + 70 RMB) ≈ 33475 RMB

| 2mm SS | Laser à fibre 2000W | Laser CO2 3000W | Laser CO2 2000W |

|---|---|---|---|

| Temps(day) | 12 | 23 | 34.7 |

| Coût(RMB) | 9588 | 24724 | 33475 |

| Coût(RMB) | IPG 2000W | CO2 2000W | CO2 3000W |

|---|---|---|---|

| Générateur laser(KW) | 6.1 | 19.6 | 26.1 |

| Refroidisseur d'eau(KW) | 5.6 | 7 | 10.5 |

| Auxiliaire(KW) | 5.6 | 5.6 | 5.6 |

| Découpeuse laser(KW) | 8.4 | 8.4 | 8.4 |

| Gaz(N2+H2+CO2) | 0 | 7 | 10 |

| Lentille de mise au point | 0.74 | 1 | 1 |

| Corps en céramique | 0.8 | 0.8 | 0.8 |

| Buse de coupe | 0.2 | 0.2 | 0.2 |

| Lentille réfléchissante | 0 | 0.9 | 0.9 |

| Lentille de protection | 0.4 | 0 | 0 |

| Opération Total(RMB) | 27.8 | 50.5 | 63.5 |

| Oxygène | (1~20mm acier doux)12~18RMB/h | ||

| Azote | (1~8mm acier inoxydable)50~150 RMB /h | ||

| Objet | Épaisseur(mm) | IPG2000 | CO2 2000W | CO2 3000W |

|---|---|---|---|---|

| Vitesse de coupe(m/min) | ||||

| Acier doux | 1 | 10.0-13.0 | 5.0-6.5 | 6.0-9.0 |

| 2 | 5.0-6.0 | 3.5-5.0 | 4.0-5.6 | |

| 3 | 3.0-4.8 | 3.0-3.8 | 3.0-4.6 | |

| 4 | 2.8-3.5 | 2.5-3.3 | 2.6-3.8 | |

| 5 | 2.2-3.0 | 2.2-2.8 | 2.2-3.2 | |

| 6 | 1.8-2.5 | 1.8-2.5 | 2.0-2.8 | |

| 8 | 1.2-1.8 | 1.1-1.6 | 1.3-2.0 | |

| 10 | 1.1-1.3 | 1.0-1.3 | 1.2-1.6 | |

| 12 | 0.9-1.2 | 0.9-1.1 | 1.0-1.4 | |

| SS | 1 | 15.0-22.0 | 6.0-9.0 | 7.0-9.0 |

| 2 | 7.0-9.0 | 3.8-4.5 | 4.2-5.2 | |

| 3 | 3.5-5.5 | 2.0-2.5 | 2.8-3.9 | |

| 4 | 3.0-4.5 | 1.2-1.8 | 2.0-2.8 | |

| 5 | 1.8-2.5 | 1.0-1.3 | 1.6-2.0 | |

| 6 | 1.2-1.8 | 0.6-0.9 | 1.3-1.6 | |

| 8 | 0.8-1.0 | 0.7-1.0 | ||

Résumé

Pour garantir le bon fonctionnement d'une machine de découpe laser, celle-ci doit faire l'objet d'un entretien de routine. Comme la machine utilise des composants de haute précision, il est important de gérer le processus d'entretien avec soin et de suivre strictement les procédures d'exploitation. Il est également recommandé de désigner une personne spécifique pour effectuer l'entretien afin d'éviter d'endommager les composants.

Les utilisateurs doivent toujours avoir les pièces de rechange suivantes à portée de main :

A) Acétone (pureté 99,5%, avec moins de 0,3% d'eau et capacité de 500ml) B) Coton absorbant (5 paquets, qualité médicale ou optique) C) Alcool (500ml, pureté 99,5%+) D) Compte-gouttes (médical) E) Coton-tige (deux paquets) F) Multimètre (un). Compte-gouttes (médical) E) Coton-tige (deux paquets) F) Multimètre (un).

Les instructions pour l'installation ou le remplacement de la lentille interne de la tête de coupe sont également fournies.

(1) Avant d'installer la lentille optique, il est important de porter des vêtements propres, de se nettoyer les mains avec du savon ou du détergent et de porter des gants blancs propres ; de ne toucher aucune partie de la lentille à mains nues ; de prendre la lentille par le côté, sans toucher directement la surface de revêtement de la lentille.

(2) Lors de l'assemblage de l'objectif, évitez de souffler dessus avec votre bouche ; placez l'objectif sur un bureau propre et placez quelques feuilles de papier professionnel sous l'objectif.

Manipulez l'objectif avec précaution afin d'éviter toute contusion ou chute, et n'appliquez aucune force sur la surface de revêtement de l'objectif. Nettoyez le porte-lentille avant d'installer la lentille, à l'aide d'un pistolet à air propre pour éliminer la poussière et la saleté. Placez ensuite délicatement la lentille dans son support.

(3) Lors de l'installation de la lentille dans le porte-lentille, ne pas utiliser une force excessive pour fixer la lentille, car cela peut entraîner une déformation de la lentille et affecter la qualité du faisceau.

(4) Précautions à prendre lors du remplacement de la lentille optique :

Étapes du nettoyage de la lentille de la machine de découpe au laser :

Tout d'abord, soufflez la poussière sur le miroir à l'aide d'un pistolet à air propre. Ensuite, utilisez un coton-tige propre pour enlever la saleté. Trempez le coton-tige dans de l'alcool neuf de haute pureté ou de l'acétone et effectuez des mouvements circulaires en partant du centre de l'objectif et en allant vers l'extérieur.

Répétez l'opération jusqu'à ce que la lentille soit propre, en utilisant un nouveau coton-tige propre après chaque opération. Utilisez un chiffon propre pour enlever toute trace résiduelle sur le miroir, en veillant à ne pas le rayer. Observez la lentille avec beaucoup de lumière pour voir si le reflet est bon, ce qui indique que la lentille a été nettoyée. Si le reflet n'est pas bon, poursuivez le processus de nettoyage.

Enfin, placez la lentille nettoyée dans la base du miroir en utilisant la méthode ci-dessus. Il est interdit d'utiliser à nouveau le même coton-tige pour le nettoyage.

Stockage des lentilles optiques

Inspection électrique

La maintenance consiste principalement à vérifier la stabilité de la tension d'alimentation quotidienne, à maintenir la propreté et la bonne ventilation de l'armoire électrique de la machine, et à assurer l'intégrité et la sécurité de chaque composant électrique.

Cycle de maintenance

A) Le cycle d'entretien du laser, du refroidisseur et du compresseur d'air doit être conforme au calendrier spécifié dans le manuel d'instructions.

B) Le premier entretien de la machine doit être effectué après 24 heures d'utilisation, suivi d'un autre entretien après 100 heures d'utilisation, puis d'une révision après six mois, et par la suite, l'entretien doit être effectué tous les six mois ou une fois par an (en fonction des circonstances spécifiques du client).

Entretien pendant le fonctionnement

Avant d'utiliser la machine, il est important d'effectuer un contrôle et un entretien quotidiens de la machine de découpe laser conformément à la liste d'inspection quotidienne. Si vous remarquez des bruits anormaux pendant l'utilisation de la machine, arrêtez-la immédiatement et procédez à une inspection approfondie. Après avoir utilisé la machine de découpe laser, veillez à l'éteindre dans l'ordre correct et à nettoyer la table de la machine et la zone qui l'entoure. Ne laissez aucun objet non apparenté sur la table de la machine ou sur le panneau de commande.

Entretien en cas de non-utilisation à long terme

Lorsque la machine n'est pas utilisée pendant de longues périodes, appliquez une couche de protection, telle que de l'huile ou de la graisse, sur les pièces mobiles. Enveloppez-les dans du papier antirouille et vérifiez régulièrement qu'il n'y a pas de rouille, enlevez-la rapidement et prenez des mesures de prévention de la rouille sur les zones touchées (envisagez d'ajouter un cache-poussière si le budget le permet). (Envisagez d'ajouter une housse de protection si votre budget le permet.) Nettoyez et inspectez régulièrement la machine.

| Problèmes | Causes | Solutions |

|---|---|---|

| Les pièces sont traitées sans sortie de gaz auxiliaire | 1. le manque de pression ; | 1. vérifier la pression d'air ; |

| 2. l'électrovanne ou le câble est cassé ; | 2. vérifier l'électrovanne ou la ligne d'électrovanne | |

| Il y a un bruit anormal dans le mouvement de l'axe | 1. aucun lubrifiant sur les pièces mobiles ; | 1. ajouter des lubrifiants ; |

| 2. vérifier que la trajectoire du mouvement est sûre | 2. vérifier la sécurité de la trajectoire des pièces mobiles | |

| Il n'y a pas de laser sur la tête de découpe ou la lumière est faible. | 1. Pas de signal lumineux ; | 1. Vérifier la ligne du signal PWM ; |

| 2. le laser ou la fibre est cassé ; | 2. vérifiez si l'alarme laser est activée ; | |

| 3. Blocage de la buse ; chemin optique partiel ; | 3. remplacer la buse ; 4. ajuster le trajet optique | |

| Le patron de coupe ne correspond pas à la taille du dessin | 1. les erreurs de programme ; | 1. lire les instructions. vérifier que le fonctionnement est correct ; |

| 2. la précision du positionnement a été affectée ; | 2. vérifier la précision de la machine ; | |

| 3. le servo est endommagé ; | 3. remplacer ou réparer le système d'asservissement |

Les entreprises leaders dans le monde des machines de découpe laser :

Principaux fabricants de machines de découpe laser : Vous pouvez également vous référer à la liste des principaux fabricants de machines de découpe laser dans le monde.

Remarque : il n'y a pas de "meilleure" option, il n'y a que de meilleures options, choisissez celle qui vous convient le mieux.

La découpe laser est un processus de fabrication mature et les performances des machines de découpe laser de grande marque ne sont pas très différentes. Le choix de la meilleure machine de découpe laser est principalement basé sur les matériaux de production. Les facteurs suivants doivent être pris en compte :

Précautions et signes de sécurité avant et pendant l'utilisation

Représente "Attention", le non-respect du fonctionnement correct peut entraîner des blessures ou des dommages à l'équipement.

Représente un faisceau laser, ne pas passer à côté du faisceau, sous peine de provoquer des brûlures sur le corps humain, voire de mettre en danger la vie de l'utilisateur.

Représente un danger d'alimentation électrique à haute tension, ne pas approcher la haute pression, sinon il y a risque de choc électrique ou même de danger de mort.

Précautions :

A) Ne regardez jamais directement le laser, y compris la lumière rouge.

B) Tenir les personnes et les objets non professionnels hors de portée du laser lors de l'ouverture de l'obturateur.

C) L'opérateur doit porter des lunettes de protection et rester présent pendant le fonctionnement de la machine de découpe au laser.

D) Si un problème survient pendant l'utilisation, appuyez immédiatement sur l'interrupteur d'arrêt d'urgence ou coupez l'alimentation principale.

E) Contrôler en permanence la température de l'eau de refroidissement et la pression du gaz de travail pendant l'utilisation.

F) N'utilisez la machine que si vous avez reçu une formation adéquate et si vous suivez des procédures d'utilisation sûres. Il est strictement interdit au personnel non autorisé d'utiliser la machine.

G) Le laser de la machine de découpe laser est un produit laser de classe 4, et le faisceau laser invisible, la réflexion de la lentille et la lumière diffusée peuvent être nocifs pour le corps humain, en particulier pour les yeux. Le personnel doit prendre les précautions nécessaires et prévenir les incendies.

H) Les gaz d'échappement générés lors de la découpe au laser peuvent être nocifs pour l'opérateur ; assurez-vous donc que l'aspirateur de la machine fonctionne correctement.

I) Maintenir l'équipement de découpe laser propre et organisé, en le lubrifiant selon les instructions et en gérant correctement les outils et les accessoires afin d'éviter les pertes. En cas de dysfonctionnement, arrêtez immédiatement la machine et informez les ingénieurs compétents si l'opérateur n'est pas en mesure de résoudre le problème.

J) Pour éviter tout risque de choc électrique, seul le personnel d'entretien professionnel est autorisé à inspecter ou à réparer la partie électrique de la machine de découpe laser.

Séquence d'allumage et d'extinction de l'interrupteur :

A) Commencez par allumer la source d'énergie externe pour alimenter l'armoire de commande en électricité.

B) Assurez-vous que l'interrupteur du refroidisseur d'eau est allumé (ne pas éteindre l'interrupteur du refroidisseur d'eau après utilisation).

C) Vérifier que l'interrupteur d'arrêt d'urgence est en position déverrouillée.

D) Mettez l'interrupteur à clé en position "on".

E) Allumez l'ordinateur.

F) Enfin, allumez le laser à gauche.

Pour éteindre la machine de découpe laser, inversez l'ordre de ces étapes.

Utilisation et programmation de logiciels :

Pour les instructions relatives à l'utilisation du logiciel, veuillez vous référer au manuel. Les détails ne seront pas abordés ici.

Calibrage automatique du capteur de hauteur :

Si vous devez calibrer le capteur de hauteur lorsque vous changez de buse ou si la distance du servo n'est pas précise, le calibrage peut corriger la hauteur du suiveur. Les étapes sont les suivantes :

A) Descendre la tête de coupe à environ 5 mm de la surface de la plaque.

B) Sélectionner "Calibration" sur la torche de contrôle de hauteur → "Calibration de la tête flottante" → "Confirmer".

C) La tête de coupe s'abaisse deux fois au cours de l'opération, qui dure environ 10 secondes. Vérifiez la position de la plaque pendant cette période.

D) La courbe d'étalonnage s'affiche sur la torche de contrôle de la hauteur lorsque l'étalonnage est terminé. La courbe doit être régulière pour un résultat d'étalonnage normal. Si le résultat de l'étalonnage est médiocre, l'effet de coupe en sera affecté et l'étalonnage devra être refait.

Plusieurs facteurs peuvent affecter les résultats de l'étalonnage, notamment

Les résultats de l'étalonnage sont classés en A, B, C ou D. La découpeuse laser peut être utilisée normalement si le résultat de l'étalonnage est supérieur à "C", et un nouvel étalonnage est nécessaire pour éliminer les interférences si le résultat est "D".

Cette section met l'accent sur l'importance de la sécurité laser et fournit des lignes directrices pour l'utilisation en toute sécurité des machines de découpe laser. Il est essentiel que chaque opérateur connaisse les connaissances communes et les mesures de sécurité pour assurer son bien-être.

"Précautions"

A) Nommer des administrateurs de la sécurité afin de définir leurs responsabilités et de dispenser une formation à la sécurité aux opérateurs de traitement au laser.

B) Définir la zone de gestion de la sécurité laser et placer des panneaux d'avertissement à l'entrée. Ces panneaux doivent contenir des informations sur la puissance de la machine, type de laserLe nom du responsable de la sécurité doit également être mentionné. Le nom du responsable de la sécurité doit également être mentionné.

C) Les opérateurs de machines de traitement au laser doivent suivre une formation spécialisée et n'utiliser la machine qu'avec l'autorisation du responsable de la sécurité.

Les principaux dommages causés par le laser au corps humain concernent les yeux et la peau. L'exposition au laser peut entraîner des brûlures sur n'importe quelle partie du corps, c'est pourquoi il est important d'éviter de placer une partie du corps dans une source d'exposition au laser. le chemin de la lumière de l'équipement laser afin d'éviter tout dommage dû à une mauvaise utilisation.

Protection des yeux et de la peau

Lors du traitement au laser, les lasers CO2 et YAG sont couramment utilisés. type de laser peuvent causer des dommages différents au corps humain. Le laser YAG est plus nocif car sa longueur d'onde a une transmission élevée aux yeux humains, ce qui peut endommager la rétine. D'autre part, les lasers CO2 causent des dommages principalement sous la forme de brûlures de la cornée. Les deux types de laser L'exposition au laser peut entraîner des cataractes oculaires et des risques de brûlures cutanées. Il est donc important d'utiliser les mesures de protection appropriées en fonction du type de laser utilisé pendant le processus d'ajustement.

Prévention des incendies

La découpe au laser implique souvent l'utilisation d'oxygène et d'étincelles pendant le processus de découpe, ce qui augmente le risque d'incendie. Par conséquent, la zone de travail ne doit pas contenir de matériaux inflammables ou explosifs et doit être équipée des dispositifs de prévention nécessaires.

A) Éviter de toucher les interrupteurs avec des mains mouillées pour éviter les chocs électriques

Les zones de la machine de découpe laser marquées par des signes lumineux indiquent que ces parties présentent une tension électrique élevée ou des composants électriques. Les opérateurs qui se trouvent à proximité de ces pièces ou qui effectuent des opérations de maintenance doivent faire preuve de prudence afin d'éviter tout choc électrique. Il s'agit notamment du capot de protection de la position du servomoteur, de la boîte de jonction derrière la colonne, de l'armoire du transformateur de la machine de découpe laser et des portes de l'armoire électrique, etc.

B) Se familiariser avec les fonctions et les touches

Veillez à lire attentivement le manuel de la machine et le schéma électrique afin de vous familiariser avec les fonctions et les touches de la machine de découpe laser.

C) Interdire les modifications non autorisées des paramètres de la machine

N'ouvrez pas facilement les portes électriques et interdisez toute modification non autorisée des paramètres de la machine, des paramètres du servo et du potentiomètre (en fonction du tableau d'échange). Si une modification est nécessaire, vous devez être formé par le fabricant de l'équipement de découpe laser et approuvé par le personnel professionnel. N'oubliez pas d'enregistrer les valeurs des paramètres avant toute modification afin de pouvoir rétablir l'état d'origine en cas de besoin.

D) Protégez-vous de la haute tension et des rayons X

La tension d'alimentation générale de la découpeuse laser d'usinage est de plusieurs milliers à dizaines de milliers de volts. Il est donc important d'éviter l'exposition à la haute tension du laser et aux rayons X générés par le tube électronique sous haute tension.

E) Éviter de toucher les parties sous tension de l'armoire électrique

Ne pas toucher les parties sous tension de l'armoire électrique, telles que le dispositif de commande numérique, le dispositif d'asservissement, le transformateur, le ventilateur, etc.

Alerte :

Après une panne de courant, attendez au moins 5 minutes avant de toucher la borne. Il peut y avoir une haute tension entre les bornes de la ligne électrique pendant un certain temps après la coupure de courant ; pour éviter tout choc électrique, ne les touchez pas immédiatement.

"Désigner un administrateur de la sécurité

Désigner un administrateur de la sécurité afin de déterminer ses responsabilités et d'assurer la sécurité des opérations et la formation à la sécurité des opérateurs de traitement au laser.

"Domaine de gestion de la sécurité laser

Spécifiez la zone de gestion de la sécurité laser et placez une carte d'avertissement à l'entrée de la zone. La carte d'avertissement doit indiquer la puissance de la machine de traitement au laser, le type de laser, l'interdiction d'accès aux personnes extérieures, l'avertissement de protéger les yeux et le nom du responsable de la sécurité.

"Interrupteur à clé de la machine

Lorsque la machine de traitement laser n'est pas utilisée, veillez à retirer l'interrupteur à clé et à le conserver sous clé afin d'éviter tout dommage dû à une mauvaise utilisation.

"Système d'évacuation des fumées et des gaz

Veillez à ce que la fumée, le gaz et les gaz de travail du laser produits pendant la fabrication soient évacués à l'extérieur par le tuyau d'échappement. Toutes les bouteilles doivent être stockées proprement et en toute sécurité.

Les opérateurs de machines de découpe au laser doivent suivre une formation spéciale pour atteindre un certain niveau et ne travailler qu'avec l'accord du responsable de la sécurité.

Lorsqu'il utilise la machine de découpe au laser ou qu'il se trouve à proximité du laser, l'opérateur ou la personne doit porter des lunettes de protection contre le laser et des vêtements de protection appropriés. Un éclairage intérieur adéquat doit être fourni dans la zone où les lunettes de protection sont portées afin de permettre à l'opérateur d'effectuer ses tâches en douceur.

Pour protéger l'opérateur, il faut prévoir un local de traitement ou un écran de protection. Des dispositifs de sécurité doivent être mis en place pour empêcher la diffusion du laser et assurer la sécurité des opérateurs.

Lorsque la porte de la salle de traitement est ouverte, l'obturateur du laser doit être fermé.

Le tableau d'épaisseur de découpe laser suivant peut vous être utile.

Vous pouvez également télécharger le fichier xls du tableau des épaisseurs de découpe laser. sur cette page.

Tableau d'épaisseur et de vitesse de la découpe laser