Vous êtes-vous déjà demandé comment sont fabriquées les pièces de précision ? Le découpage fin est une technologie qui change la donne et permet de produire des composants de haute qualité avec une précision et une rapidité inégalées. Dans cet article de blog, nous allons nous plonger dans le monde fascinant du découpage fin, en explorant ses principes, ses avantages et ses applications concrètes. Découvrez comment ce processus innovant révolutionne les industries, de l'automobile à l'électronique, comme l'explique notre équipe d'ingénieurs mécaniciens experts. Préparez-vous à être surpris par la précision et l'efficacité du découpage fin !

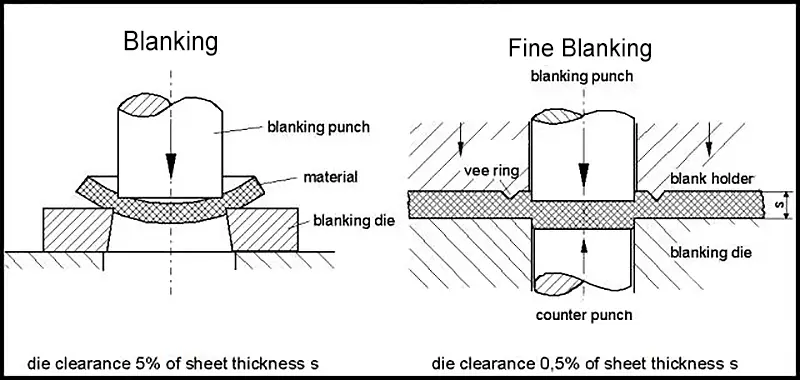

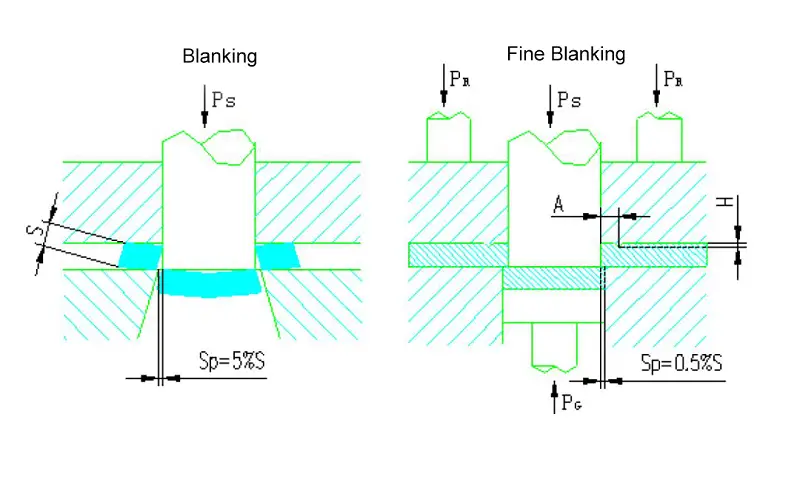

La différence entre le blanking ordinaire et le blanking fin processus de découpage

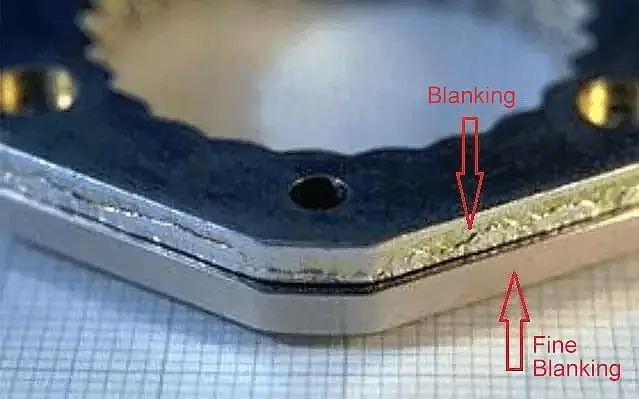

Comparaison des faces de coupe des pièces d'emboutissage ordinaires et des pièces de découpage fin

Pendant le processus de poinçonnage, la plaque de pression de la couronne dentée est utilisée pour appliquer une force sur le matériau et le presser sur la matrice femelle, créant une pression latérale sur la surface intérieure de la dent en forme de V. Cela permet d'éviter les déchirures dans la zone de cisaillement et l'écoulement latéral du métal. Cela permet d'éviter les déchirures dans la zone de cisaillement et l'écoulement latéral du métal.

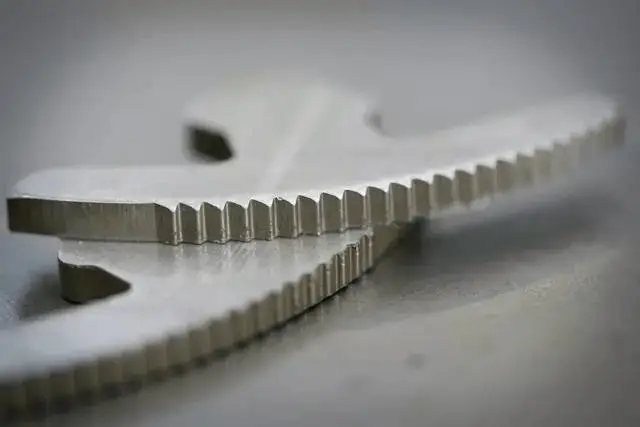

Ventilateur de frein à main FORD 6mm d'épaisseur (Secteur frein à main)

Lorsque les matrices de poinçonnage sont enfoncées dans le matériau, la contre-pression de l'éjecteur est appliquée pour comprimer le matériau. Ce procédé, associé à l'utilisation d'un petit espace et d'une matrice concave à bord arrondi, élimine la concentration des contraintes et place le métal dans la zone de cisaillement sous une contrainte de compression tridirectionnelle, ce qui réduit la contrainte de traction et améliore la plasticité du matériau.

Cette approche permet d'éviter la flexion, l'étirement et la déchirure qui se produisent généralement lors d'un découpage ordinaire. Au lieu de cela, le matériau est découpé en pièces par pur cisaillement le long de la forme du bord de la matrice, ce qui permet d'obtenir des surfaces de cisaillement de haute qualité, lisses et régulières.

Pièces du siège TESLA de 6 mm d'épaisseur

Dans le découpage fin, la force de pressage, l'espace de découpage et le rayon du bord de la matrice sont interdépendants et essentiels. L'influence de ces facteurs est interconnectée, et lorsque le jeu est régulier et que le rayon du bord est approprié, une section lisse peut être produite avec un minimum de matériau de pressage.

Bride de composition pour tubes TOYOTA de 6 mm d'épaisseur

Exigences extrêmement élevées en matière de planéité

Le découpage fin, également connu sous le nom de découpage de précision, est un procédé d'emboutissage avancé qui a évolué à partir des techniques de découpage conventionnelles. Bien que les deux procédés fassent partie de la catégorie de séparation des tôles, le découpage fin utilise des paramètres et des configurations d'outillage spécifiques qui le distinguent du découpage général. Les pièces obtenues présentent des caractéristiques de qualité supérieure, notamment des surfaces de coupe exceptionnellement lisses, une formation minimale de bavures et des tolérances dimensionnelles serrées.

Ce processus de haute précision utilise une presse à triple action et un outillage spécialement conçu, comprenant des caractéristiques telles qu'un poinçon de découpage fixe, un contre-poinçon et un pénétrateur à anneau en V. Le flux de matière contrôlé pendant l'opération permet de produire des géométries complexes avec une précision proche de la forme nette. Le contrôle du flux de matière pendant l'opération permet de produire des géométries complexes avec une précision proche de la forme nette, éliminant souvent le besoin d'opérations secondaires.

Lorsqu'il est intégré à des procédés complémentaires de formage à froid tels que le cintrage, l'emboutissage, le bordage, le matriçage et l'extrusion de précision, le découpage fin présente un potentiel significatif de remplacement des méthodes de fabrication traditionnelles. Elle offre une alternative convaincante au découpage, à l'usinage, au forgeage, au moulage et à la métallurgie des poudres conventionnels dans diverses industries, notamment l'automobile, l'aérospatiale, l'électronique et la machinerie de précision. Cette substitution est motivée par les avantages techniques du découpage fin, tels que l'amélioration de l'utilisation des matériaux, l'amélioration de la fonctionnalité des pièces et la réduction des temps de cycle de production, associés à ses avantages économiques, notamment la réduction des coûts de production globaux et l'augmentation de la productivité.

La capacité du découpage fin à produire des composants aux caractéristiques complexes, aux tolérances serrées et à l'excellent état de surface en une seule opération le rend particulièrement précieux pour la fabrication de pièces critiques telles que les engrenages, les pignons, les composants de serrure et les supports complexes. Comme les industries continuent d'exiger une précision et une efficacité accrues, le découpage fin est appelé à jouer un rôle de plus en plus important dans les processus de fabrication modernes.

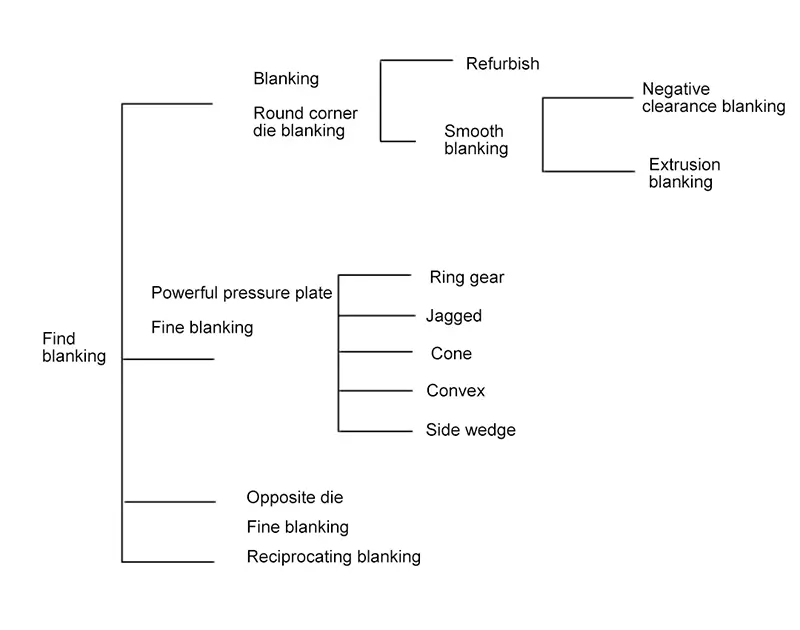

Les différentes méthodes de découpage fin sont classées comme suit en fonction de leurs méthodes technologiques :

1. Différence entre mise à blanc et découpage fin

Le découpage fin dont nous parlons souvent n'est pas un découpage fin au sens général du terme (comme le détourage, le découpage de finition et le découpage à grande vitesse, etc.), mais un découpage fin avec un plateau de pression puissant (voir figure ci-dessous).

Le principe de base du découpage fin consiste à utiliser une presse spéciale (à trois voies) pour produire une déformation plastique et de cisaillement du matériau à l'aide d'une matrice spécialement structurée afin d'obtenir des pièces découpées fines de haute qualité.

2. Découpage fin caractéristiques du processus

Le tableau suivant présente les caractéristiques des deux méthodes de traitement : le découpage général et le découpage fin.

| Caractéristiques techniques | Blanking | Découpage fin |

| Formulaires de séparation des matériaux | Déformation par cisaillement (déchirure contrôlée) | Déformation par cisaillement plastique (suppression des déchirures) |

| 2. la qualité du travail | ||

| ● Précision des dimensions | ISO11-13 | ISO7-11 |

| Rugosité de la surface découpée Ra (um) | Ra>6.3 | Ra1.6~0.4 |

| ●Erreur de forme et de position : | ||

| planéité | important | petit(0.02mm/10mm) |

| non-perpendicularité | important | Petit( simple face 0.0026mm/1mm) |

| défaut de coulée | (20~35)%S | (10~25)%S |

| bavure | bidimensionnel, grand | Un seul chemin, petit |

| 3. mourir | ||

| ●Gap | Bilatéral (5-10)%S | simple face 0,5% S |

| ● Bordure | pointu | chanfrein |

| 4. matériaux d'estampage | Aucune exigence | Bonne plasticité (sphéronisation) |

| 5. Lubrification | général | spécial |

| 6. Presses | ||

| ●État de force | Normal (force unidirectionnelle) | Spécial (force tridimensionnelle) |

| ● Charge du processus | travail à faible déformation | Le travail de déformation est 2 à 2,5 fois supérieur à celui du découpage fin général. |

| ● Protection de l'environnement | Bruit et vibrations importantes | Faible bruit, faibles vibrations |

| 7. Coûts | faible | Élevé (délai de récupération court) |

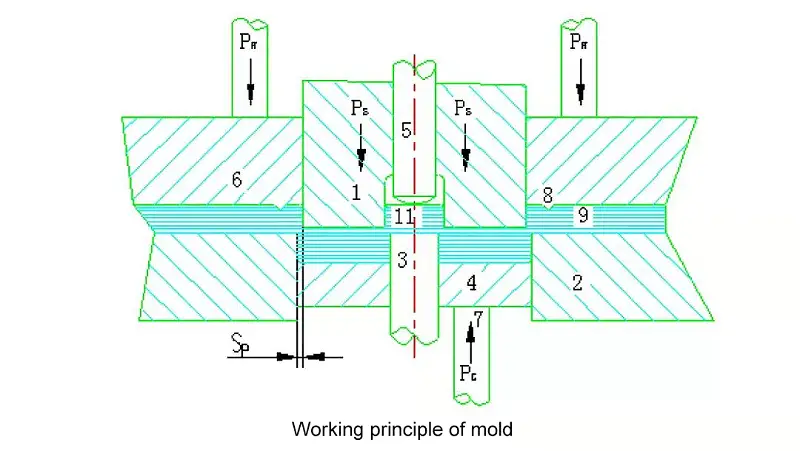

3. Principe de fonctionnement de la filière

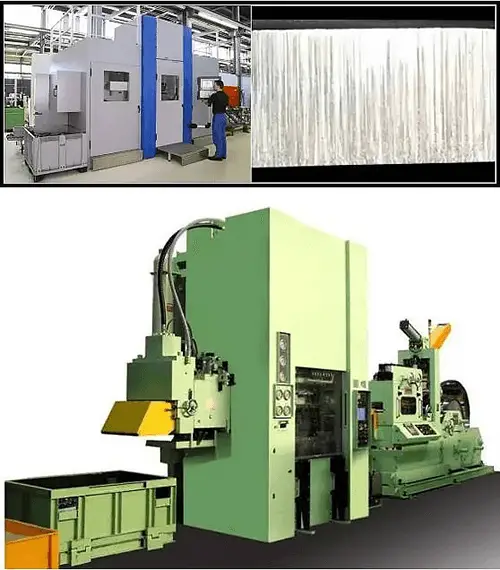

La machine de découpage fin est un équipement spécial permettant de réaliser le processus de découpage fin.

Comme le montre la figure ci-dessous, il existe trois types de forces (PS, PR, PG) agissant sur la matrice pendant le découpage fin.

Avant le début du poinçonnage à travers la force de l'anneau PRà travers la ligne de cisaillement à l'extérieur de la plaque de guidage (6), de sorte que la ligne de cisaillement en forme de V couronne dentée (8) pressé dans le matériau et pressé sur la matrice, générant ainsi une pression latérale sur la surface intérieure de la couronne dentée en forme de V pour empêcher la déchirure du matériau dans la zone de cisaillement et l'écoulement latéral du métal en dehors de la zone de cisaillement.

En même temps, la contre-pression PG est pressé par l'éjecteur (4) dans la ligne de cisaillement, qui presse le matériau contre les cames, et à l'état pressé, sous l'action de la force de poinçonnage PS.

Dans la zone de cisaillement, le métal est soumis à une triple contrainte de compression, ce qui accroît la plasticité du matériau.

À ce stade, le matériau suit la forme du bord de la matrice et poinçonne la pièce sous forme de cisaillement pur.

A la fin du poinçonnage, PR et PG la pression est relâchée, la matrice est ouverte et les pièces et les déchets sont éjectés par la force d'éjection PRA et la force d'éjection PGA respectivement, et sont expulsés à l'aide d'air comprimé.

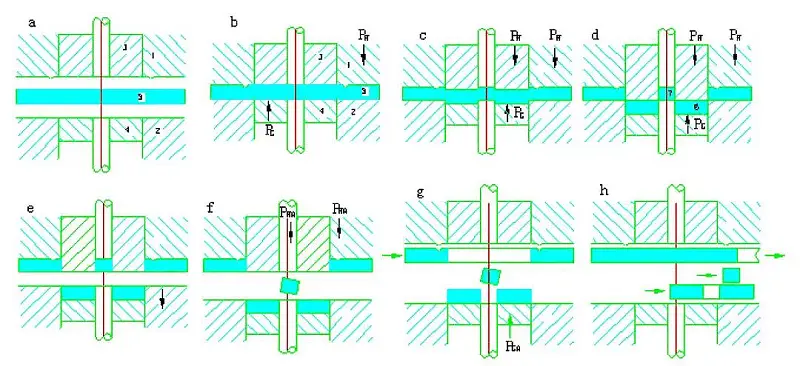

4. Processus de découpage fin

(a) La filière est ouverte et le matériau est introduit ;

(b) La matrice est fermée et le matériau à l'intérieur et à l'extérieur de l'arête de coupe (ligne de découpage) est comprimé par la force de l'anneau et la contre-pression ;

(c) Le matériau est découpé avec la force de découpage PSet la force de pression PR et PG sont pressés efficacement tout au long du processus ;

(d) A la fin de la course du coulisseau, le poinçon est dans la matrice et les déchets de l'alésage sont évacués dans la matrice d'éjection ;

(e) La force de l'anneau PR et la contre-pression PG sont retirés et la matrice est ouverte ;

(f) Dans la position où la force de l'anneau denté est appliquée, l'effet est d'éjecter les déchets de l'alésage et de supprimer la force de décharge PRA du tour de poing ;

(g) Dans la position où la contre-pression est appliquée, à ce point l'effet est : la force d'écrasement PGA de la matrice.

Le matériel commence à être alimenté ;

h) Décharger par soufflage ou retirer les déchets des pièces de découpage fin et des trous intérieurs.

L'alimentation en matériaux est complète.

La technologie de découpage fin des pièces vise principalement à répondre aux exigences techniques et fonctionnelles des pièces tout en étant simple et rentable lors de la production en série. Les facteurs qui influencent la technologie sont les suivants :

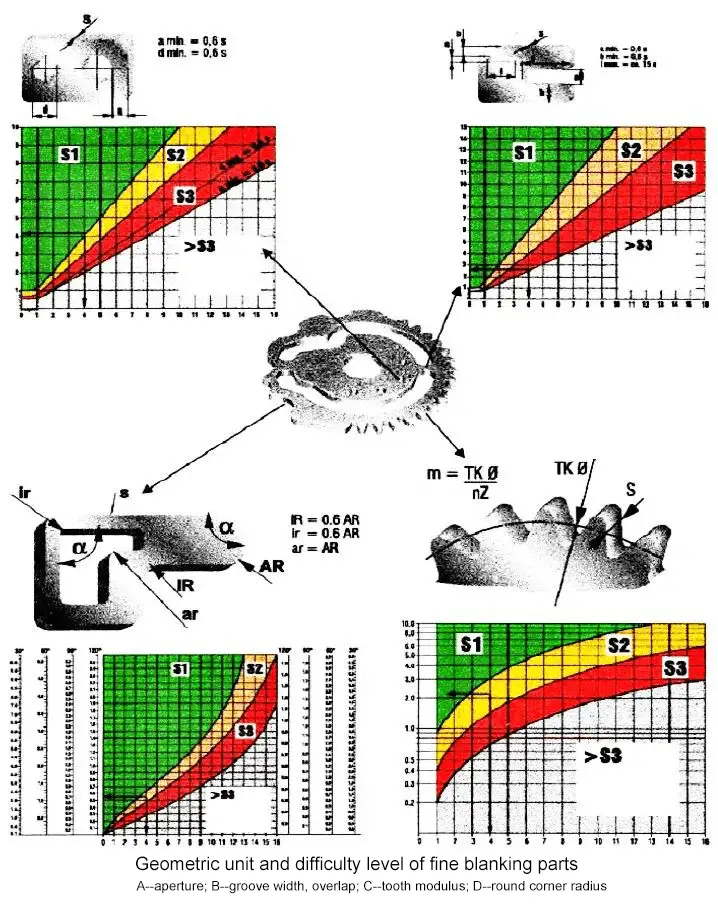

La technologie de la structure de la pièce découpée fine se réfère aux éléments qui composent la géométrie de la pièce, y compris la détermination du rayon de congé minimum, de l'ouverture, de l'épaisseur de la paroi, de la largeur de l'anneau, de la largeur de la rainure et du module de poinçonnage, entre autres. Ces valeurs ont tendance à être plus faibles pour les pièces à découpage fin que pour les pièces à découpage général, conformément au principe du découpage fin. Cependant, des paramètres structurels bien conçus peuvent améliorer la qualité du produit et réduire les coûts de production.

Note : La figure mentionnée dans le texte original n'est pas incluse.

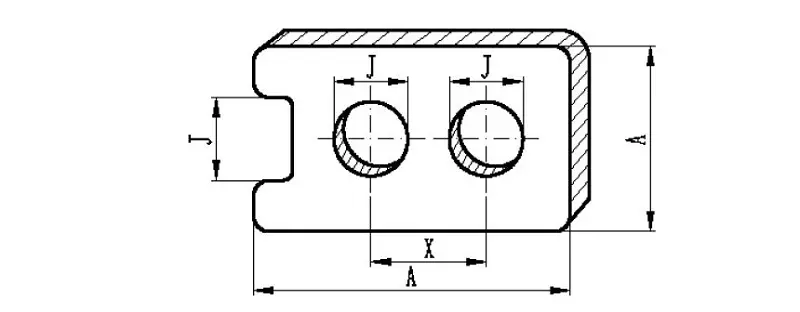

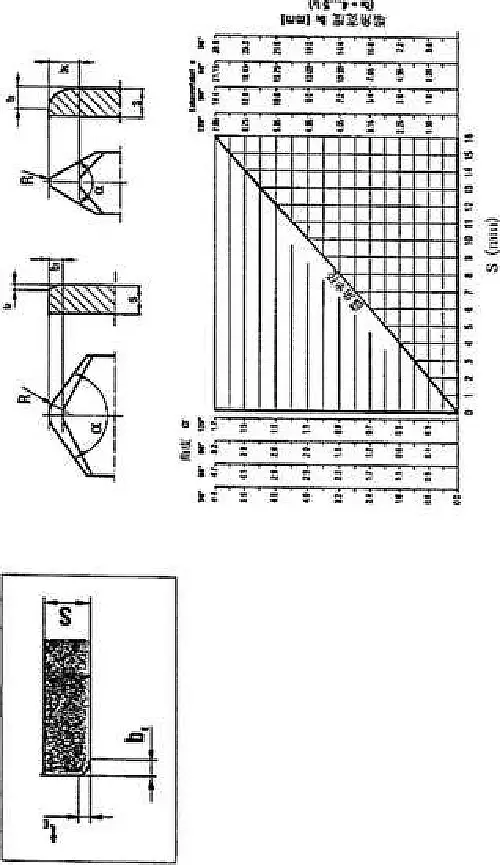

En fonction de la géométrie de la pièce et de ses unités structurelles, elle est divisée en S1, S2 et S3 dans chacun des diagrammes.

Dans la plage inférieure à S3Le découpage fin n'est pas adapté ou des mesures spéciales sont nécessaires.

Lors de l'utilisation de la gamme de S3La condition est que l'élément de poinçonnage soit en acier rapide et que la résistance à la traction du matériau de découpage fin soit δb≤600 N/mm.2 (résistance au cisaillement Ks≤430N/mm2).

Exemple :

La came d'interrupteur de la figure, le matériau est Cr15 (sphéroïdisation), Ks=420N/mm2qui détermine son niveau de difficulté.

La difficulté maximale de cette partie est le tour b, la difficulté totale est donc S3 et peuvent être finement masqués.

| Épaisseur S(mm) | Résistance à la traction 600N/mm2 | ||

| I.D J | O.D A | Diamètre du trou X | |

| 0.5-1 | 6-7 | 7 | 7 |

| 1-2 | 7 | 7 | 7 |

| 2-3 | 7 | 7 | 7 |

| 3-4 | 7 | 8 | 7 |

| 4-5 | 7-8 | 8 | 8 |

| 5-6.3 | 8 | 9 | 8 |

| 6.3-8 | 8-9 | 9 | 8 |

| 8-10 | 9-10 | 10 | 8 |

| 10-12.5 | 9-10 | 10 | 9 |

| 12.5-16 | 10-11 | 10 | 9 |

1. Tolérances dimensionnelles

Les tolérances dimensionnelles des pièces découpées de précision dépendent de la forme de la pièce, de la qualité de fabrication de l'outillage, de l'épaisseur et des propriétés du matériau, des lubrifiants et des réglages de la presse, qui peuvent être sélectionnés dans le tableau 1.

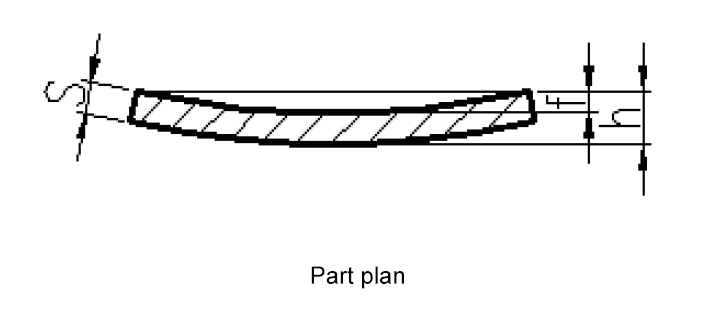

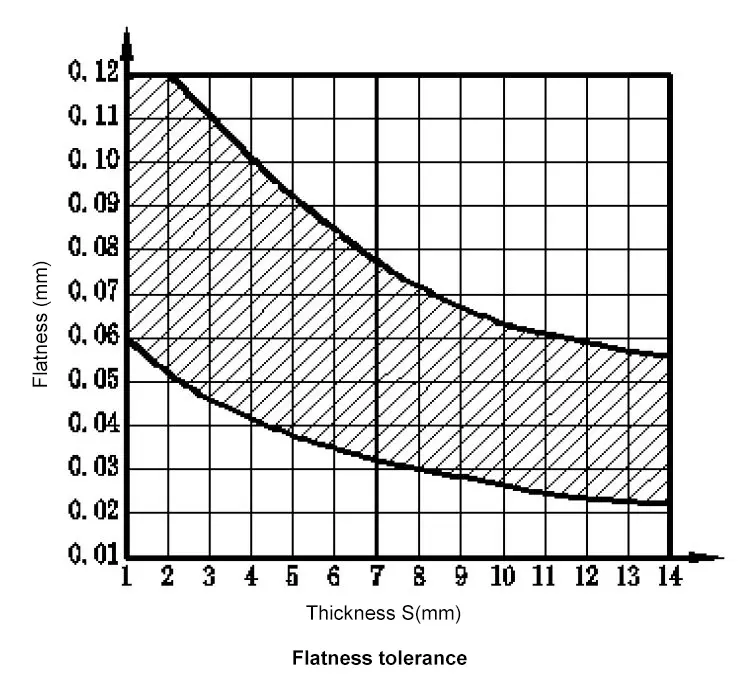

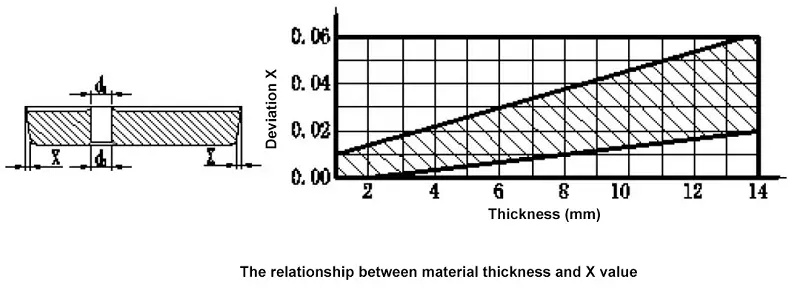

2. Tolérance de planéité

La planéité d'une pièce de poinçonnage de précision est la déviation du plan de la pièce, qui a la valeur :

f = h - s

Les pièces finement découpées présentent une bonne planéité en raison de l'état de pressage du matériau au cours du processus de découpage fin. La planéité peut varier en fonction de la taille, de la forme, de l'épaisseur du matériau et des propriétés mécaniques des pièces.

En général, les pièces plus épaisses sont plus droites que les pièces minces, les matériaux à faible résistance sont plus droits que les matériaux à haute résistance, et les matériaux ayant une force de pression plus élevée sont plus droits que ceux ayant une force de pression plus faible.

La surface du matériau du côté convexe de la matrice est toujours concave, tandis que le côté concave de la matrice est toujours convexe.

Toutefois, si la pièce doit être estampée, froissée, entaillée, pliée ou poinçonnée à l'aide d'une matrice continue, la planéité peut varier considérablement en raison de la déformation locale ou des différentes directions de poinçonnage sur la pièce.

Néanmoins, la planéité des pièces embouties de précision est toujours meilleure que celle des pièces embouties normales. La figure ci-dessous montre les caractéristiques générales de la planéité des pièces embouties de précision. rectitude mesurée à une distance de 100 mm.

3. Perpendicularité Tolérance

La surface d'une pièce finement découpée et la surface de base forment un angle avec une certaine tolérance, appelée non-perpendicularité. Celle-ci est influencée par des facteurs tels que l'épaisseur et les propriétés du matériau, l'état de l'arête de coupe lors du poinçonnage, la rigidité de la matrice et le réglage de la presse.

En général, lorsque l'épaisseur du matériau est de 1 mm, la non-perpendicularité est de 0,0026 mm, et lorsque l'épaisseur du matériau est de 10 mm, le côté bavure est 0,052 mm plus grand que le côté enfoncé. La relation entre l'épaisseur du matériau et la non-perpendicularité est illustrée ci-dessous.

4. Qualité de la surface d'obturation

La qualité des pièces découpées fines est largement déterminée par la surface de découpage.

Cette surface est influencée par des facteurs tels que le type de matériau, ses propriétés et sa structure métallurgique, la qualité de la matrice et de l'arête de coupe, l'utilisation de lubrifiants et le réglage de la presse.

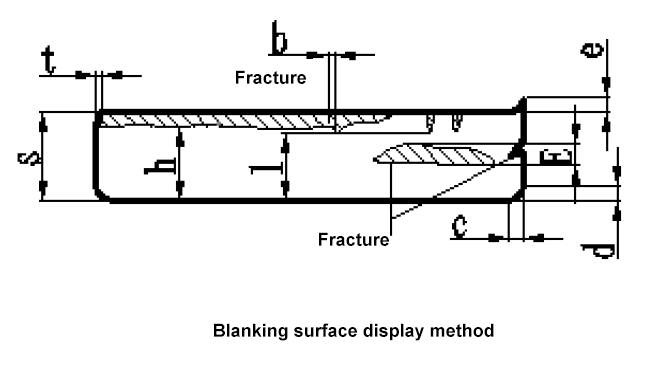

La surface de découpage comporte quatre éléments distincts : la surface lisse, la surface d'éclatement, la surface des défauts d'enfoncement et la surface des bavures.

La figure ci-dessous présente les trois principales caractéristiques de la surface de masquage et leur importance.

Dans la figure :

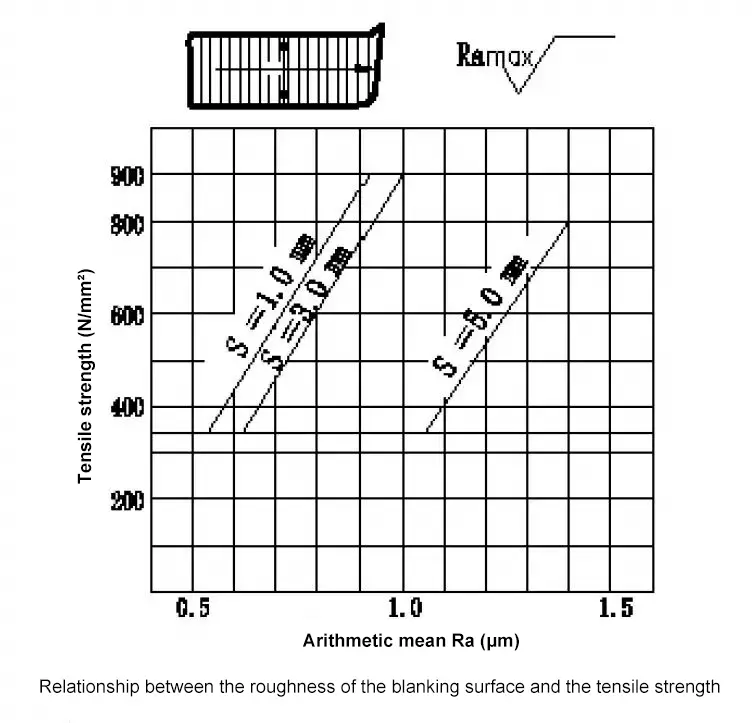

(1) Mise à blanc rugosité de la surface

La finition de la surface de découpage varie selon les directions et les positions autour du périmètre. Généralement, le côté qui s'est effondré est plus lisse que le côté de la bavure. La rugosité de la surface découpée est représentée par la valeur moyenne arithmétique aR, avec une valeur typiquement comprise entre Ra = 0,2 et 3,6, divisée en six degrés (voir tableau 2).

La direction de mesure est perpendiculaire à la direction de poinçonnage, et l'emplacement de mesure est au milieu de la surface de découpage (comme le montre la figure 6a). La relation entre la rugosité de la surface de découpage et la résistance à la traction du matériau est illustrée à la figure 6b.

Tableau 2 Blanking rugosité de la surface

| Degré de rugosité | 1 | 2 | 3 | 4 | 5 | 6 |

| Ra(μm) | 0.2 | 0.4 | 0.6 (0.8) | 2.4 | 3.4 | 3.8 (3.6) |

| Nom de code | N4 | N5 | N6 | N7 | N | N8 |

(2) Taux d'intégrité de la surface vierge

Il existe cinq niveaux d'intégrité sur la surface de découpage des pièces de découpage fin.

| Taux d'intégrité de la surface d'obturation | |

| h | l |

| 100% S | 100% S |

| 100% S | 90% S |

| 90% S | 75% S |

| 75% S | — |

| 50% S | — |

(3) Niveau d'éclatement de la surface de découpage

Il existe quatre niveaux de fractionnement sur la surface de découpage des pièces finement découpées.

| Niveau de fendage de la surface de découpage | |

| E (mm) | Grade |

| 0.3 | 1 |

| 0.6 | 2 |

| 1 | 3 |

| 2 | 4 |

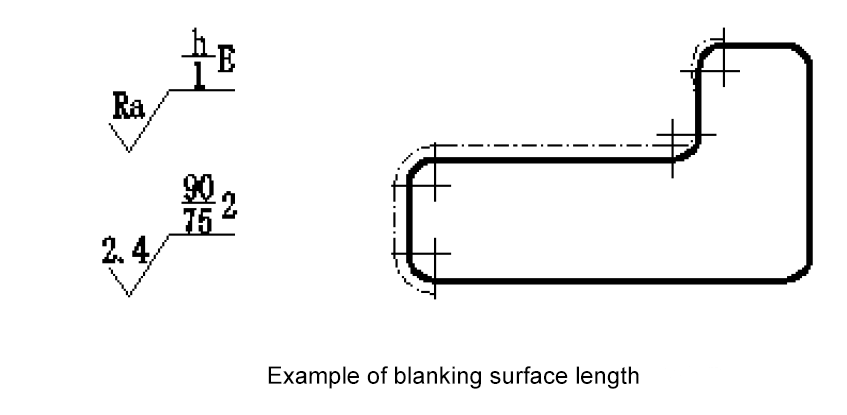

(4) Méthode et importance de la qualité de la surface d'obturation

La représentation et la signification des caractéristiques de qualité de la surface de poinçonnage sont illustrées dans la figure ci-dessous.

Par exemple,

L'angle d'effondrement fait référence à la déformation plastique irrégulière de la courbe convexe à la jonction de la surface lisse, du plan de contour intérieur et extérieur des pièces de poinçonnage fin (comme le montre la figure 8).

La taille de l'effondrement est influencée par divers facteurs tels que l'épaisseur du matériau, propriétés des matériauxL'angle d'effondrement est déterminé par la forme de la pièce, la contre-pression et la hauteur de l'anneau de la dent. Une méthode de calcul de l'angle d'effondrement peut être sélectionnée en se référant à la figure ci-dessous.

En général, tE≈(5~10)S, bE≈(5~10)tE.

Calculer la valeur de l'angle d'effondrement tE et bE

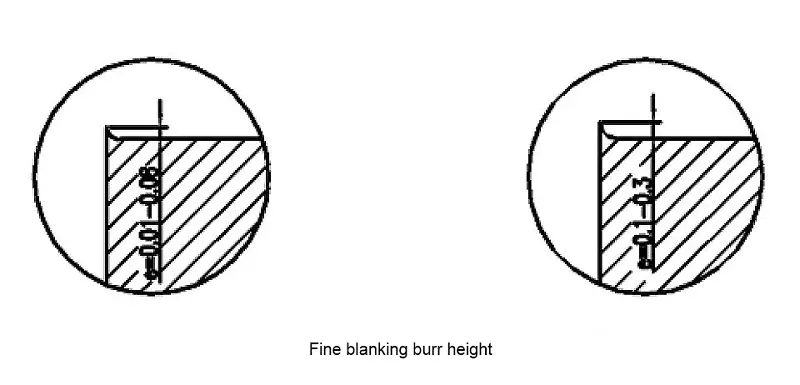

Les bavures sont des projections irrégulières sur le bord de la surface de découpage des pièces découpées fines. La taille des bavures dépend de divers facteurs tels que le type de matériau, le jeu, l'état de l'arête de coupe de la matrice, la profondeur de la matrice dans le matériau et le nombre de cycles de découpage.

La bavure générée lors du découpage fin n'est pas le résultat d'une coupe, mais plutôt d'une bavure d'extrusion. La taille de la bavure n'est pas seulement déterminée par sa hauteur, mais aussi par l'épaisseur de sa racine.

Selon la norme VDI3345, lorsque le bord de la matrice est tranchant, seule une fine bavure est produite, d'une taille de 0,01 à 0,08 mm. En revanche, lorsque le bord de la matrice devient terne, une bavure plus épaisse est produite, d'une taille de 0,1 à 0,3 mm (comme le montre la figure ci-dessous).

Le découpage fin est un processus de cisaillement en flux où le filière de découpage crée une forte déformation des cristaux du tissu métallique, ce qui entraîne leur séparation. Le type de matériau de découpage fin affecte la qualité de la surface, la précision dimensionnelle et la durée de vie de l'outil des pièces découpées.

Les conditions de base sont les suivantes :

1. Il doit avoir une bonne malléabilité et une grande capacité de dénaturation.

Cela permet principalement au flux de matériau dans la zone de cisaillement de continuer jusqu'à la fin du cisaillement sans se déchirer.

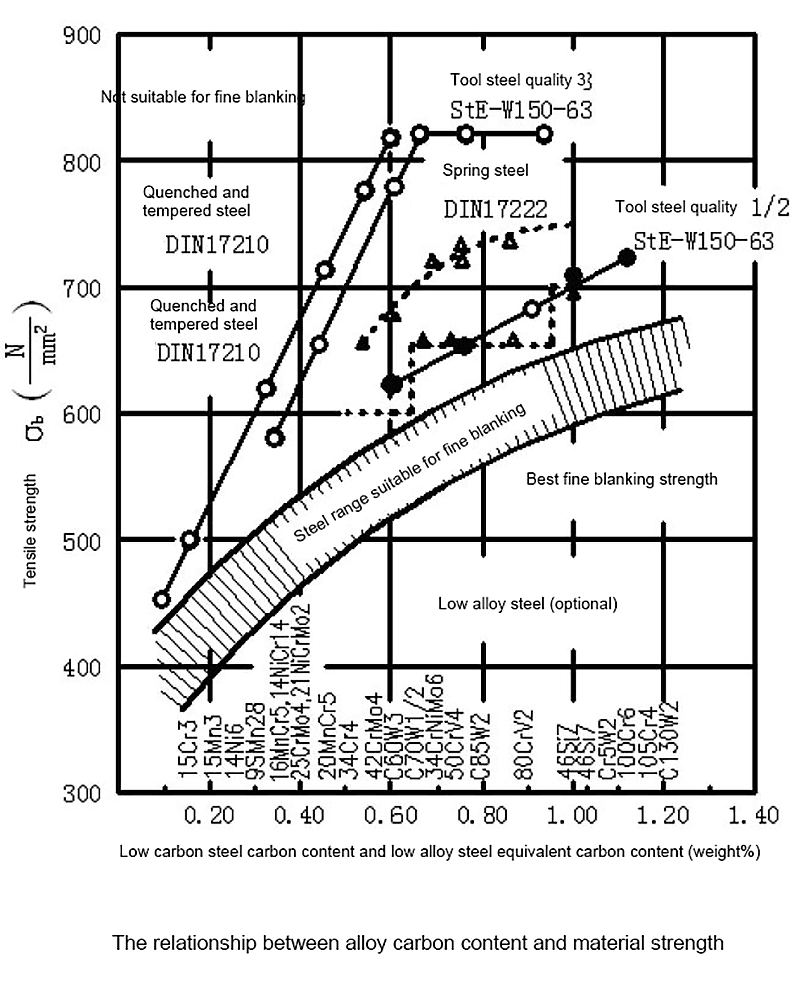

Les meilleurs résultats du découpage fin sont obtenus avec des aciers ayant une résistance à la traction δb ≤ 650 N/mm.2 et un teneur en carbone de 0,35%.

[1] Performance de découpage fin du matériau

-Degré de déformation des corps de cémentation et des carbures (sphéronisation)

[2] Déformabilité des matériaux

Les matériaux de découpage fin présentant des valeurs plus élevées d'allongement à la rupture et de rétrécissement en bout possèdent de meilleures propriétés de déformation. Une limite d'élasticité basse indique que le matériau commence à s'écouler à faible pression. La gamme de résistance appropriée pour les matériaux de découpage fin est illustrée dans la figure suivante, la teneur en carbone étant représentée par la teneur en carbone équivalente.

2. Il doit disposer d'une bonne structure organisationnelle

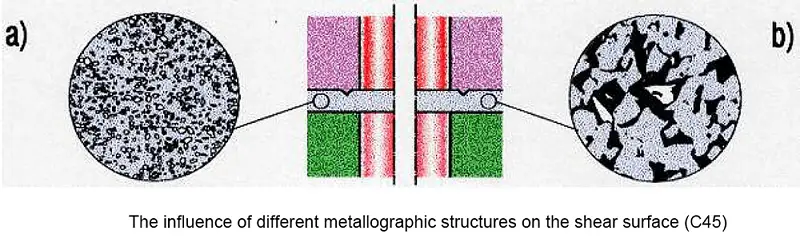

Les matériaux de découpage fin sont soumis à des exigences élevées en ce qui concerne leur structure métallurgique. La qualité du découpage fin peut être fortement influencée par la structure métallurgique, même si le matériau utilisé est identique mais traité différemment.

Pour l'acier au carbone et acier allié avec une teneur en carbone supérieure à 0,35%, la forme et la distribution de la cémentite (Fe3C) jouent un rôle crucial dans l'état de surface du cisaillement.

Les carbures après sphéroïdisation, qui sont uniformément répartis dans une forme à grain fin, et la structure de perlite des copeaux permettent d'obtenir une surface de coupe lisse et de bonne qualité.

La figure ci-dessous montre comment les différentes structures métallographiques de l'acier au carbone avec 0,45% de carbone se traduisent par une qualité de surface de cisaillement différente. A gauche, la structure nacrée de la pré-ferrite non traitée, et à droite, le corps sphérolitique cémenté après sphéroïdisation.

3. Durcissement à froid lors du découpage fin

Le découpage fin est un processus complexe qui implique l'extrusion et le cisaillement de matériaux. Dans la zone de cisaillement, le matériau subit une forte déformation à froid, ce qui se traduit par une dureté accrue dans la zone d'écrouissage par rapport à la dureté de la matrice.

Pour comprendre le processus de découpage fin, il est essentiel de bien comprendre les lois de la trempe à froid et de déterminer la taille, la forme et la profondeur de la trempe à froid ainsi que son impact réel sur les pièces découpées finies.

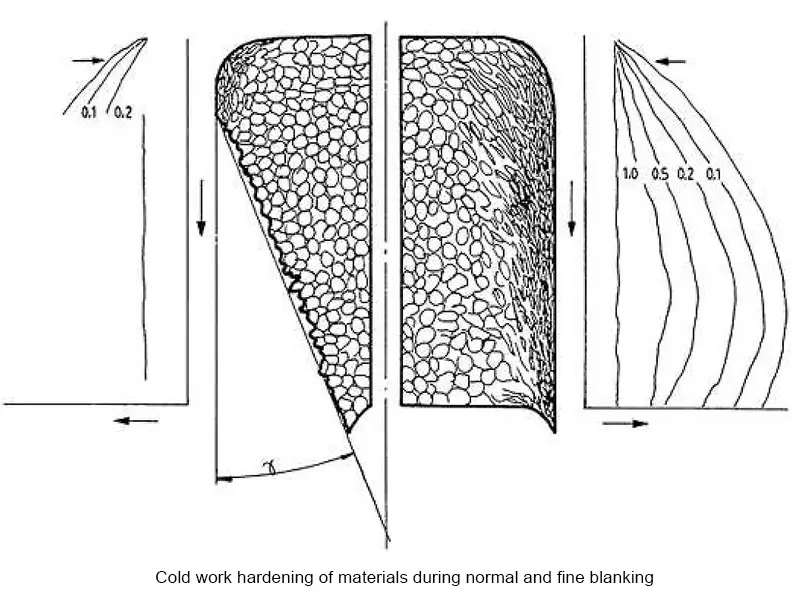

La figure 12 montre l'écrouissage des matériaux lors du découpage général et du découpage fin.

1. Principe de sélection

Il est important de répondre aux exigences fonctionnelles des pièces finement découpées tout en tenant compte de la rentabilité. Pour ce faire, il faut tenir compte de facteurs tels que le type et la disponibilité du matériau, les tolérances dimensionnelles, la qualité de la surface et le degré de difficulté à obtenir un découpage précis.

2. Variété de matériaux

Les métaux ferreux comprennent : l'acier doux (C≤0,13%) ; l'acier non allié (0,12-1,0%C) ; l'acier allié (0,15-0,20%C) ; l'acier inoxydable (C≤0,15%) ; l'acier à grain fin (0,10-0,22%C).

Les métaux non ferreux comprennent : le cuivre et les alliages de cuivre ; l'aluminium et les alliages d'aluminium.

Lecture connexe : Métaux ferreux et non ferreux

3. État de l'offre

Pour les exigences relatives à l'acier :

FSG I : Résistance maximale à la traction, sans l'exigence de l'organisation métallurgique.

FSG II : après recuit traitement, matériau C>0.15%, contenant environ 80-90% de corps de cémentation sphériques.

FSGIII : adouci et recuit, matériau C>0.15%, contenant environ 100% de corps de cémentation sphérique.

Pour les métaux non ferreux, le cuivre, l'aluminium et leurs alliages ont une composition chimique et des exigences en matière d'état de laminage.

4. Évaluation de la suppression fine

L'évaluation des matériaux de découpage fin et leur sélection sont présentées dans le tableau 5.

| Qualité de l'acier | Épaisseur maximale de la découpe | Évaluation de la performance du découpage fin | ||||

| Chine (YB) | ÉTATS-UNIS (AISI) | Allemagne (DIN) | Japon (JIS) | Union soviétique (rOCT) | ||

| 08 | 1008 | 15 | 1 | |||

| 10 | 1010 | C10 | S10C | #10 | 15 | 1 |

| 15 | 1015 | C15 | S15C | #15 | 12 | 1 |

| 20 | 1020 | C22 | S20C | #20 | 10 | 1 |

| 25 | 1025 | S25C | #25 | 10 | 1 | |

| 30 | 1030 | S30C | #30 | 10 | 1 | |

| 35 | 1035 | C35 | S35C | #35 | 8 | 2 |

| 40 | 1040 | S40C | #40 | 7 | 2 | |

| 45 | 1045 | C45 | S45C | #45 | 7 | 2 |

| 50 | 1050 | CK53 | S50C | #50 | 6 | 2 |

| 55 | 1055 | Cf56 | S55C | #55 | 6 | 2 |

| 60 | 1060 | C60 | SWRH4B | #60 | 5 | 2 |

| 1064 | CK60 | S58C | 6 | |||

| 65 | 1065 | CK67 | SUP2 | #65 | 3 | |

| 70 | 1070 | 3 | 2 | |||

| 1074 | C75 | 3 | ||||

| T8A | C85W2 | SKU3 | Y8A | 3 | ||

| T10A | W1-0.8C | 3 | 3 | |||

| 15Mn/16Mn | 8 | 3 | ||||

| 15CrMn | 16MnCr5 | 15XI | 5 | 2 | ||

| 14Ni6 | 8 | 2 | ||||

| 14NiCr10 | SNC21H | 7 | ||||

| E3316 | 14NiCr14 | SNC22H | 7 | |||

| 14NiCr18 | 7 | |||||

| 15CrNi6 | 6 | |||||

| 18CrNi8 | 5 | |||||

| 4317 | 17CrNiMo6 | 5 | ||||

| 15Cr | 15Cr3 | SCr21 | 15X | 5 | 2 | |

| 15CrMo5 | 4 | |||||

| 20CrMo | 4118 | 20CrMo5 | SCM22 | 20XM | 4 | 2 |

| 20CrMo | 20MnCr5 | 4.5 | 2 | |||

| 20MnMo | 8 | 2 | ||||

| 42Mn2V | 42MnV7 | 6 | 2 | |||

| GCr15 | E52100 | 100Cr6 | SUJZ | IIIX15 | 6 | 3 |

| 0Cr13 | 410 | X7Cr13 | ||||

| 1Cr13 | 403 | X10Cr13 | SUS21 | 1X13 | ||

| 4Cr13 | X40Cr13 | 4X13 | ||||

| Cr17 | 430 | X8Cr17 | SUS24 | X17 | ||

| 0Cr18Ni9 | 304L | X5CrNi189 | SUS27 | 0X18H9 | ||

| 1Cr18Ni9 | 302 | X12CrNi188 | SUS40 | 1X18H9 | ||

| 1Cr18Ni9Ti | 321 | X10CrNiTi189 | SUS29 | 1X18H9T | ||

| 304L | X2Crni189 | SUS28CP | ||||

| X8CrNi1212 | ||||||

| 301 | X12CrNi177 | SUS39CP | ||||

| X2NiCr1816 | ||||||

Notes :