Imaginez une machine si précise qu'elle peut découper les détails les plus complexes d'une pièce de moteur à réaction. Telle est la puissance de la machine CNC à cinq axes. Contrairement aux machines traditionnelles à trois axes, elle se déplace dans cinq directions, ce qui lui confère une précision et une efficacité inégalées. Dans cet article, vous découvrirez comment ces machines révolutionnent la fabrication, pourquoi elles sont essentielles pour les géométries complexes et comment elles augmentent la productivité dans diverses industries. Préparez-vous à voir comment les machines CNC à cinq axes redessinent l'avenir de la production de haute technologie.

Les machines-outils symbolisent le niveau des prouesses manufacturières d'un pays. Le summum de la fabrication de machines-outils est représenté par le système de machine-outil à commande numérique à cinq axes.

À certains égards, il reflète le niveau de développement industriel d'un pays. Pendant longtemps, les pays occidentaux industrialisés, les États-Unis en tête, ont traité le système de machine-outil à commande numérique à cinq axes comme une ressource stratégique vitale, mettant en œuvre un système de licences d'exportation.

En particulier pendant la guerre froide, ils ont imposé des blocus et des embargos à des pays du bloc socialiste comme la Chine et l'ex-Union soviétique. Il y a eu l'"incident Toshiba" à la fin du siècle dernier, lorsque la société japonaise Toshiba Corporation a vendu plusieurs fraiseuses à commande numérique à cinq axes à l'ex-Union soviétique.

Il en résulte une amélioration de la fabrication des hélices de sous-marins, les rendant indétectables par le sonar des navires espions américains. Les États-Unis ont donc sanctionné Toshiba Corporation pour avoir violé l'embargo sur les matériaux stratégiques.

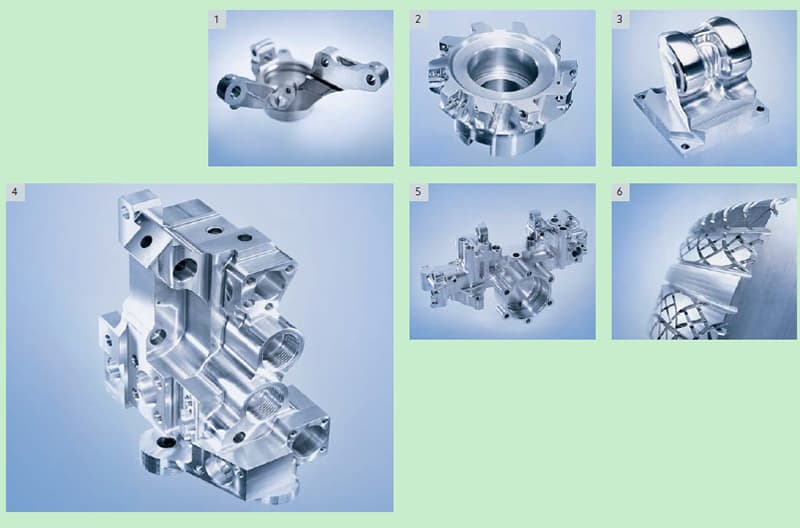

Les centres d'usinage disposent d'importantes capacités de traitement intégré. Une fois qu'une pièce est serrée une fois, elle peut effectuer un nombre important de traitements, avec une grande précision.

Pour les pièces en série de difficulté moyenne, son efficacité est cinq à dix fois supérieure à celle des machines-outils classiques, d'autant plus qu'elle peut accomplir de nombreuses tâches que les machines-outils classiques ne peuvent pas réaliser. Elle est particulièrement adaptée à la production de formes complexes et des unités de haute précision, ou une production multi-variétés à petite échelle.

Dans l'industrie moderne, l'usinage de précision est de plus en plus répandu. Les machines et les moules CNC haut de gamme, qui permettent un traitement de précision, se situent à l'avant-plan de la chaîne de l'industrie manufacturière. La qualité des produits moulés dépend en grande partie de l'équipement CNC.

Dans un contexte de concurrence intense, l'industrie manufacturière exige des cycles de production plus courts, une qualité de traitement plus élevée, des capacités de réoutillage des produits plus rapides et une technologie de fabrication plus basse.

Pour répondre à ces conditions, de plus en plus d'entreprises manufacturières adoptent des produits haut de gamme. Machine CNC outils - machines d'usinage à quatre et cinq axes.

Nous savons qu'une machine-outil à trois axes ne possède que trois axes de déplacement orthogonaux (communément définis comme les axes X, Y et Z) et ne peut réaliser que trois directions de liberté de mouvement linéaire.

Il peut donc traiter les structures le long de la direction de l'axe de l'outil d'usinage. Les caractéristiques des structures latérales ne peuvent pas être traitées. (La machine-outil à trois axes doit concevoir plusieurs jeux de fixations, installer, localiser et serrer plusieurs fois, décomposer l'ensemble de l'usinage, ce qui allonge le cycle de traitement et réduit considérablement la qualité).

Les outils (ou pièces) non limités ont six degrés de liberté dans l'espace. La réalité est que pendant découpe des métauxEn effet, d'énormes forces de coupe et de frottement sont générées entre la pièce à usiner et l'outil.

Pour éviter que la position de la pièce à usiner ne se déplace, celle-ci doit être serrée et fixée. L'usinage CNC à cinq axes fait référence à la présence d'au moins cinq axes de coordonnées (trois coordonnées linéaires et deux coordonnées rotatives) sur une seule machine-outil, qui peuvent être coordonnés et traités simultanément sous commande numérique par ordinateur.

Le système de machines-outils CNC à cinq axes liés est le seul moyen de traiter les hélices, les pales, les hélices de bateaux, les rotors de générateurs lourds, les rotors de turbines, les grands vilebrequins de moteurs diesel, et bien d'autres choses encore.

Il s'agit d'une machine-outil de haute technologie et de haute précision spécialement conçue pour traiter des surfaces complexes. Elle exerce une influence considérable sur les industries nationales de l'aviation, de l'aérospatiale, de l'armée, de la recherche, des instruments de précision et des équipements médicaux de haute précision, entre autres.

Une roue désigne à la fois une roue équipée d'aubes mobiles, qui fait partie du rotor des turbines à vapeur à impulsion, et l'ensemble constitué par la roue et les aubes rotatives montées sur celle-ci.

Un générateur à turbine à vapeur est un générateur entraîné par une turbine à vapeur. La vapeur surchauffée produite par la chaudière pénètre dans la turbine, se dilate pour produire du travail et fait tourner les pales, qui à leur tour entraînent le générateur pour produire de l'électricité.

La vapeur usée après le travail est renvoyée à la chaudière pour être recyclée à travers le condenseur, la pompe à eau de circulation, la pompe à condensat, le dispositif de chauffage de l'eau d'alimentation et d'autres composants.

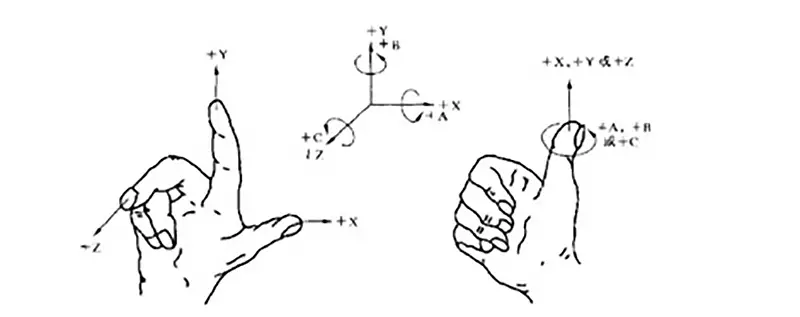

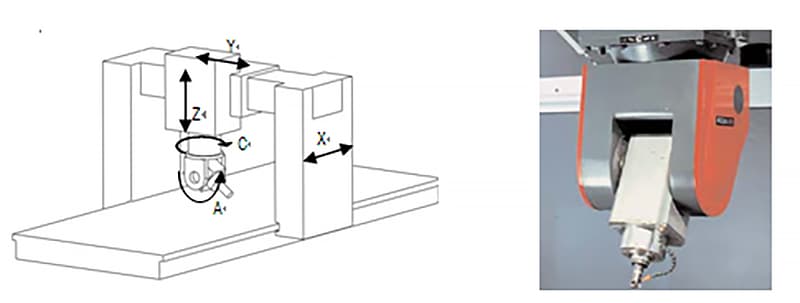

Le système de coordonnées standard est un système cartésien à droite. Les axes de coordonnées de base sont trois axes linéaires : X, Y et Z. Les axes de rotation correspondant à chacun de ces axes linéaires sont désignés respectivement par A, B et C.

L'usinage CNC à cinq axes désigne une machine-outil dotée d'au moins cinq axes de coordonnées (trois coordonnées linéaires et deux coordonnées de rotation) qui peut effectuer des mouvements coordonnés pour le traitement sous le contrôle d'un système de commande numérique par ordinateur.

L'"axe" dans a CNC machine-outil désigne un axe de mouvement, qui peut également être considéré comme un axe de coordonnées spatiales, comme l'axe XY en coordonnées, chaque axe de mouvement étant doté d'un contrôleur et d'un système d'entraînement motorisé indépendants.

En d'autres termes, la machine-outil à commande numérique possède cinq axes servo (à l'exception de l'axe principal) qui peuvent interpoler simultanément (les cinq axes servo peuvent se déplacer en même temps pour traiter une seule pièce).

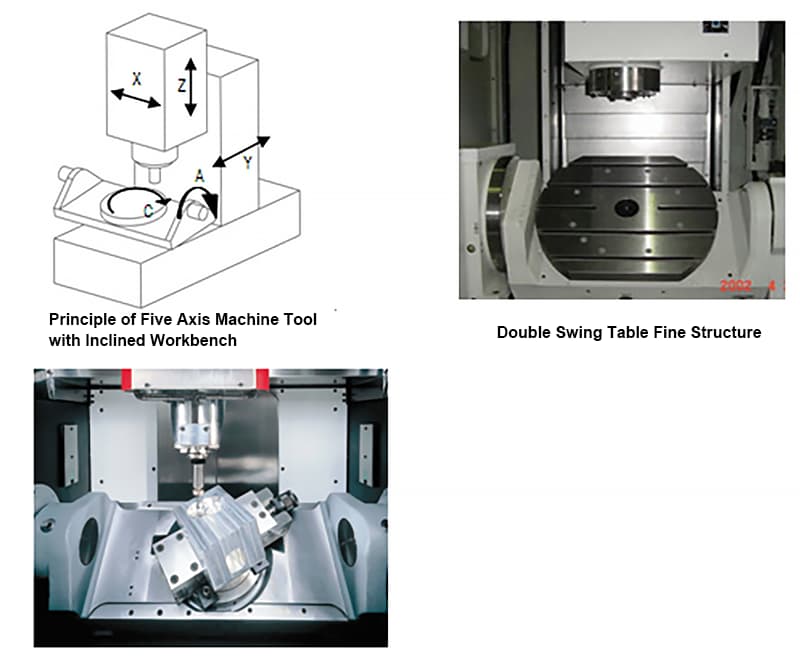

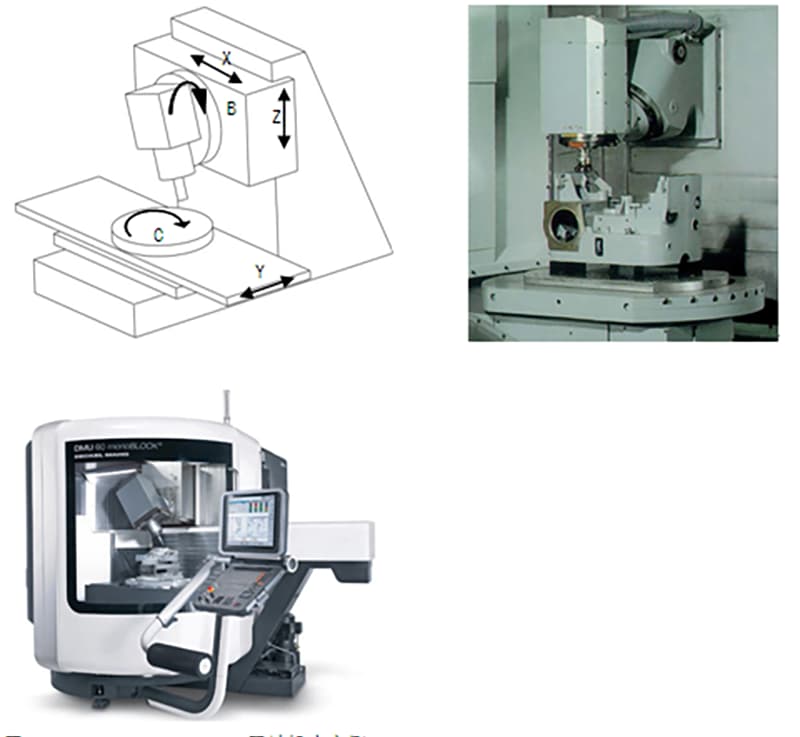

Cinq axes Machines-outils à commande numérique se présentent sous diverses formes structurelles, principalement divisées en trois catégories principales : les outils d'usinage à cinq axes de type table de travail inclinable, de type broche inclinable et une combinaison table de travail/broche inclinable.

Machine-outil CNC à 5 axes:

Type d'établi incliné

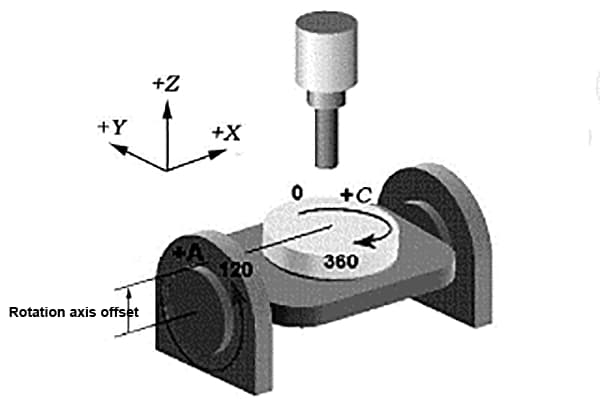

Il s'agit du type d'établi incliné. L'établi placé sur le banc de la machine peut tourner autour de l'axe X, défini comme l'axe A, dans une fourchette de +30 à -120 degrés.

Une table rotative est également installée au centre de l'établi. Elle peut tourner autour de l'axe Z à l'endroit indiqué, défini comme l'axe C, ce qui permet une rotation complète de 360 degrés.

La combinaison de l'axe A et de l'axe C permet d'usiner les cinq faces de la pièce fixée sur l'établi, à l'exception de la face inférieure, à l'aide de la broche verticale.

Les valeurs minimales d'indexation pour l'axe A et l'axe C sont généralement de 0,001 degré, ce qui permet de subdiviser la pièce à n'importe quel angle et d'usiner ainsi des surfaces inclinées et des trous.

Lorsque les axes A et C sont coordonnés avec les axes linéaires XYZ, il est possible d'usiner des surfaces spatiales complexes, ce qui nécessite bien entendu l'aide de systèmes de commande numérique, de systèmes d'asservissement et de logiciels haut de gamme.

L'avantage de cette configuration est qu'elle présente une structure de broche relativement simple, avec une excellente rigidité et des coûts de fabrication réduits.

Cependant, l'établi ne peut généralement pas être conçu trop grand, et sa capacité de charge est quelque peu limitée, en particulier lorsque la rotation de l'axe A est supérieure ou égale à 90 degrés, car la découpe de la pièce exerce un couple de charge important sur l'établi.

Le type de broche inclinée comporte une tête rotative à l'extrémité avant de la broche principale, qui peut tourner indépendamment autour de l'axe Z sur 360 degrés, devenant ainsi l'axe C.

La tête rotative comprend également un axe A qui peut tourner autour de l'axe X, atteignant généralement plus de ±90 degrés, réalisant ainsi les mêmes fonctionnalités que celles mentionnées ci-dessus.

L'avantage de cette configuration est la flexibilité qu'elle offre dans l'usinage à la broche ; la table de travail peut être conçue à une échelle substantielle, ce qui permet de traiter des carrosseries d'avion et des carters de moteur massifs sur ces centres d'usinage.

Un autre avantage significatif concerne l'utilisation d'une fraise à bec sphérique pour l'usinage de surface. Lorsque l'axe de l'outil est perpendiculaire à la surface d'usinage, la vitesse de la ligne au niveau de la pointe de la fraise à bec sphérique est nulle, ce qui entraîne une mauvaise qualité de la finition de la surface en raison de la coupe de la pointe.

Cependant, grâce à l'utilisation d'une broche rotative qui tourne la broche à un angle par rapport à la pièce à usiner, la fraise à nez sphérique évite de couper les pointes, ce qui garantit une certaine vitesse de ligne et améliore la qualité de l'usinage de la surface.

Cette structure est très recherchée pour l'usinage de surface de haute précision des moules, ce qui est difficile à réaliser avec un centre d'usinage à table tournante.

Pour obtenir une grande précision de rotation, les axes rotatifs haut de gamme sont équipés de systèmes de retour d'échelle à réseau circulaire, permettant une précision d'indexation en quelques secondes.

Naturellement, ce type de structure de rotation de la broche est plus complexe et les coûts de fabrication sont donc plus élevés.

Un axe de rotation se trouve du côté de l'outil de la tête de la broche et l'autre du côté de la table de travail. Cet axe de rotation se situe du côté de l'outil. le type de machine-outil possède l'arrangement le plus flexible de structures d'axes de rotation, qui peuvent être n'importe quelle combinaison d'axes A, B et C.

La plupart des machines-outils de type table de travail/broche inclinable sont configurées avec un axe B combiné à une table de travail tournant autour de l'axe C. Cet arrangement structurel est simple, flexible et partage les avantages des machines de type à broche basculante et de type à table de travail basculante.

La broche de ces machines peut tourner en position horizontale ou verticale, et il suffit d'indexer la table de travail pour la positionner, ce qui facilite la configuration d'un centre d'usinage à trois axes capable d'effectuer des conversions verticales et horizontales.

En convertissant l'orientation de la broche et en la combinant avec l'indexation de la table de travail, il est possible d'effectuer un traitement pentaédrique sur la pièce à usiner. Il en résulte des coûts de fabrication réduits et une utilité pratique.

Le centre d'usinage relié à cinq axes est idéal pour le traitement de composants complexes nécessitant une multitude d'opérations.

Ces composants nécessitent l'utilisation de différents types de machines-outils conventionnelles, de nombreuses outils de coupe et des accessoires, et nécessitent souvent de multiples réglages et ajustements pour être menés à bien.

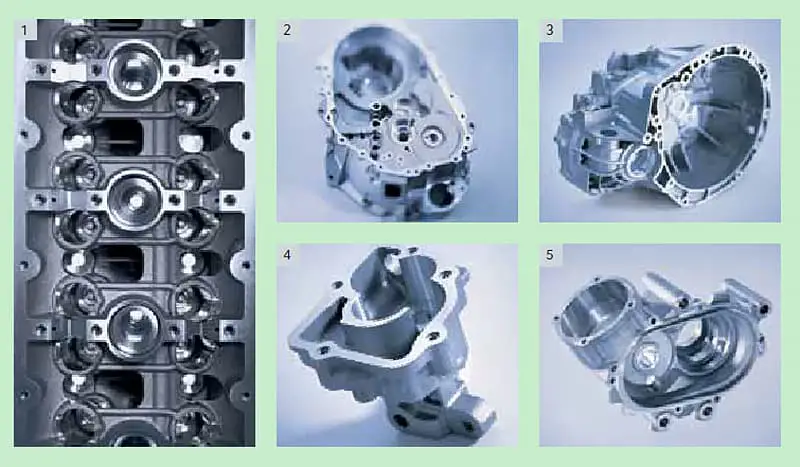

1. Composants de type boîtier

Les composants de type boîtier nécessitent généralement l'usinage de trous multipostes et de surfaces planes, avec des exigences de tolérance élevées.

En particulier, les tolérances de forme et de position sont assez rigoureuses.

Ces composants sont généralement broyés, forageLes opérations d'alésage, de perçage, de brochage et de filetage nécessitent de nombreux outils. Le processus est difficile à réaliser sur des machines-outils standard en raison des multiples serrages et alignements, ce qui ne permet pas de garantir la précision de l'usinage.

Lorsque l'on travaille sur des pièces de type boîtier, la table de travail doit tourner plusieurs fois pour l'usinage sur quatre faces horizontales, ce qui justifie l'utilisation d'un centre d'usinage horizontal.

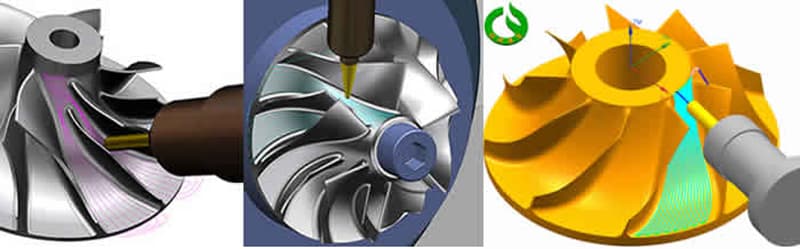

2. Surfaces complexes

Les surfaces complexes jouent un rôle important dans la fabrication mécanique, en particulier dans l'industrie aérospatiale. Il est difficile, voire impossible, de fabriquer des surfaces complexes à l'aide des méthodes d'usinage conventionnelles.

Ces composants à surface complexe comprennent une variété d'hélices, de formes sphériques, diverses meules de formage de surfaces courbes, des hélices, des hélices de véhicules sous-marins et d'autres surfaces de forme libre. Ces composants sont traités de manière optimale sur un centre d'usinage à cinq axes.

La fraise agit comme une surface d'enveloppe pour approximer les surfaces sphériques. Lors de l'usinage de surfaces complexes avec un centre d'usinage, la charge de travail de programmation est considérable et la plupart des tâches nécessitent une technologie de programmation automatisée.

3. Pièces irrégulières

Les pièces irrégulières, caractérisées par leurs formes atypiques, nécessitent souvent un traitement mixte de points, de lignes et de surfaces sur plusieurs stations. Ces pièces présentent généralement une faible rigidité, ce qui complique le contrôle des pièces. serrage déformation et de garantir la précision de l'usinage.

En effet, certaines pièces présentent des zones difficiles à traiter avec des machines-outils conventionnelles. Lorsqu'on travaille avec des centres d'usinage, il est prudent d'adopter des mesures technologiques appropriées, telles que le serrage simple ou double.

L'utilisation des capacités de traitement mixte et multipostes des centres d'usinage, qui englobent les points, les lignes et les surfaces, permet de réaliser des procédures d'usinage multiples ou complètes.

4. Pièces à brides

Pièces à brides, composants avec rainures de clavette, trous radiaux ou surfaces d'extrémité avec une série de trous répartis, composants de plaques ou d'arbres courbés, tels que les bagues à brides, composants d'arbres avec rainures de clavette ou extrémités carrées, et composants de plaques avec un large éventail de trous, tels que divers couvercles de moteurs.

Les centres d'usinage verticaux conviennent aux pièces de disque avec des trous répartis sur la surface d'extrémité et des surfaces incurvées, tandis que les centres d'usinage horizontaux peuvent être choisis pour les pièces avec des trous radiaux.

5. Traitement spécialisé

Après avoir maîtrisé la fonctionnalité du centre d'usinage, une combinaison de gabarits appropriés et d'outils spécialisés permet de réaliser certaines tâches techniques uniques.

Il s'agit notamment de graver du texte, des lignes et des motifs sur des surfaces métalliques. En installant une alimentation en étincelles à haute fréquence sur la broche principale du centre d'usinage, il est possible d'effectuer un balayage linéaire durcissement de la surface sur les surfaces métalliques.

En outre, l'équipement du centre d'usinage avec une tête de rectification à grande vitesse permet de rectifier des engrenages coniques à développante de petit module et diverses courbes et surfaces.