La déformation par soudage de l'acier inoxydable peut entraîner des problèmes importants dans la fabrication des métaux. L'article explore diverses méthodes pour contrôler et corriger ces déformations, comme l'utilisation de plaques de cuivre, les techniques de refroidissement à l'eau et l'ajustement des paramètres de soudage. En comprenant ces techniques, les soudeurs peuvent améliorer la qualité et l'efficacité de leur travail, garantissant ainsi une meilleure performance des composants en acier inoxydable. Ce guide propose des solutions pratiques et des conseils pour minimiser la déformation et améliorer les résultats globaux du soudage. Lisez la suite pour découvrir les meilleures pratiques pour relever ce défi de soudage courant.

Lors de la fabrication de pièces en acier inoxydable, la déformation des pièces est un problème courant qui survient à la suite du soudage. Cette déformation n'est qu'un phénomène de surface, causé par la surchauffe du métal soudé et de la zone affectée par la chaleur due à la source de chaleur du soudage. Cette surchauffe se traduit souvent par des structures à gros grains dans le métal soudé et la zone affectée thermiquement, ce qui peut entraîner des défauts et avoir un impact négatif sur les performances du métal.

Pour éviter ces effets négatifs et contrôler la température des pièces, il est important de réguler la température des pièces. Cependant, attendre que les pièces refroidissent avant de passer à l'étape suivante. processus de soudage peut prendre du temps et avoir un impact négatif sur l'efficacité du travail.

Plusieurs solutions ont été proposées pour résoudre ce problème. Dans certains procédés de soudage, le volume des pièces est étroitement lié à la densité du matériau. cordon de soudure et les pieds de soudage. Par exemple, dans le traitement des pièces en tôle d'acier inoxydable, la source de chaleur (arc) fait fondre le métal de base (pièces) pendant le soudage, formant un bain de fusion. Après refroidissement naturel et cristallisation, le cordon de soudure est formé.

Cependant, lorsque les pièces sont trop petites, la chaleur de soudage ne peut être distribuée rapidement, ce qui entraîne une déformation des pièces et affecte leur apparence et leur forme. Pour résoudre ce problème, il est nécessaire d'aborder plusieurs aspects.

À l'heure actuelle, deux méthodes de soudage sont couramment utilisées pour soudage de l'acier inoxydable dans la plupart des usines :

Le soudage manuel à l'arc métallique (MMAW), également connu sous le nom de soudage à l'arc métallique sous protection (SMAW) ou de soudage par bâtonnets, est une méthode de soudage traditionnelle qui exige des compétences et une expertise considérables de la part du soudeur. Ce procédé consiste à créer un arc électrique entre une électrode consommable et la pièce à souder afin de faire fondre et d'assembler les métaux.

Bien que le MMAW soit polyvalent en termes de compatibilité des matériaux et de portabilité, il présente plusieurs défis :

Malgré ces limitations, le MMAW reste pertinent dans diverses applications en raison de ses avantages :

Pour optimiser les procédés MMAW, les développements modernes se concentrent sur l'amélioration des formulations d'électrodes, la mise en œuvre de sources d'énergie pulsée et l'amélioration de la formation des soudeurs grâce à des simulations de réalité virtuelle. Ces progrès visent à atténuer certaines des limites traditionnelles tout en préservant la flexibilité et la simplicité inhérentes à la méthode.

Le soudage à l'arc sous protection gazeuse englobe plusieurs techniques, notamment le soudage à l'arc sous gaz tungstène (GTAW) et le soudage à l'arc sous gaz métallique (GMAW), qui sont particulièrement efficaces pour le soudage de l'acier inoxydable. Ces méthodes utilisent des gaz inertes comme l'argon ou des mélanges de gaz actifs (dans le soudage MAG) comme moyen de protection. Les avantages du soudage sous protection gazeuse sont la rapidité de la soudure, la réduction des zones affectées thermiquement (ZAT) et la diminution des besoins de traitement après soudage.

Pour le soudage de l'acier inoxydable, les procédés sous protection gazeuse sont fortement recommandés pour minimiser la distorsion thermique et préserver les propriétés du matériau. Lors de la conception de la séquence de soudage, il est essentiel de mettre en œuvre des techniques de contrôle de la distorsion telles que le soudage équilibré (alternance gauche-droite), les schémas de soudage symétriques et le soudage en marche arrière. Ces méthodes doivent respecter des principes clés : souder de l'intérieur vers l'extérieur, passer de soudures plus petites à des soudures plus grandes, et passer de soudures courtes à des soudures longues.

Les paramètres de soudage, en particulier le courant et la tension, influencent considérablement la qualité de la soudure et la déformation. Lorsque l'épaisseur des composants en acier inoxydable augmente, le courant de soudage doit être ajusté proportionnellement. Cependant, un contrôle précis de l'apport de chaleur est essentiel. Un courant insuffisant peut entraîner un manque de fusion ou des défauts de pénétration, tandis qu'un courant excessif peut provoquer une distorsion accrue, une croissance du grain, voire une brûlure dans les sections minces.

Pour optimiser les performances de soudage, les paramètres doivent être affinés en fonction de l'épaisseur du matériau, de la conception du joint et des exigences spécifiques de soudage. Par exemple :

En outre, la sélection appropriée des métaux d'apport (par exemple, ER308L pour l'acier inoxydable 304) et le maintien de vitesses de déplacement correctes sont essentiels pour obtenir une qualité de soudage optimale et minimiser la distorsion dans la fabrication de l'acier inoxydable.

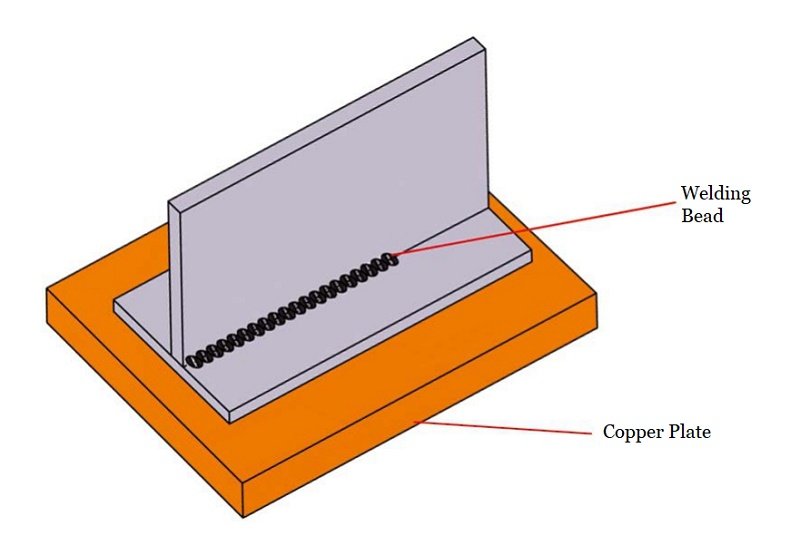

Par exemple, si la méthode de soudage est en forme de L ou de T ou si les pièces se chevauchent sur un plan plat, une plaque de cuivre (d'une épaisseur supérieure à 8 mm) peut être ajoutée sous les pièces, comme le montre la figure 1.

Fig.1 dessous de la plaque de cuivre

L'efficacité du transfert de chaleur du cuivre est supérieure à celle de l'acier, et l'utilisation d'une plaque de cuivre peut donc faciliter l'élimination des émissions de gaz à effet de serre. chaleur de soudage et de minimiser la déformation thermique des pièces.

Si les pièces ne sont pas plates ou ont tendance à gonfler, ce qui rend difficile un contact étroit avec la plaque de cuivre, un matériau en coton épais à forte absorption d'eau ou un tapis imbibé peut être placé sous le cordon de soudure des pièces. Cela permettra également de réduire efficacement la déformation.

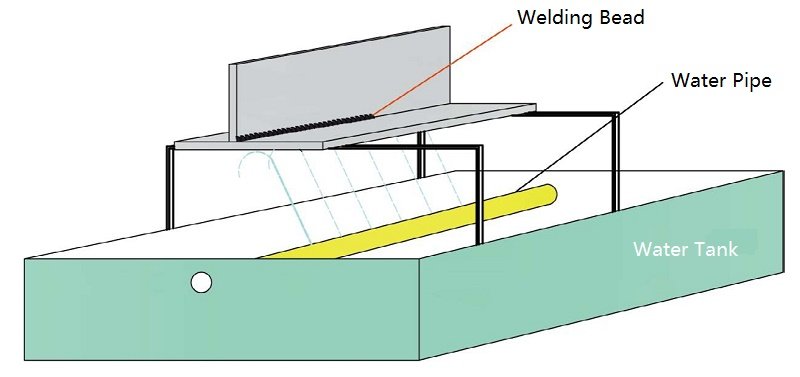

Si la forme des pièces est complexe ou s'il n'y a pas d'espace pour une plaque de cuivre, la solution ci-dessus peut ne pas être réalisable. Dans ce cas, il convient d'utiliser la méthode de refroidissement à l'eau (comme le montre la figure 2).

Fig.2 Méthode de refroidissement à l'eau

Le refroidissement par eau est généralement classé en deux catégories :

① Refroidissement par pulvérisation :

Dans cette méthode, l'eau est pulvérisée sur la face arrière du cordon de soudure des pièces, ce qui convient aux pièces de grande surface. Il est essentiel d'ajuster l'angle du courant d'eau pour les chevauchements en T ou en L afin d'éviter que l'eau ne s'écoule dans la position de soudage.

L'avantage de cette méthode est qu'elle permet un refroidissement efficace et qu'elle est adaptée à la production de masse. Toutefois, elle présente l'inconvénient de nécessiter un équipement spécial et de ne convenir qu'à des pièces traitées d'un seul type.

② Refroidissement par sable humide :

La méthode de refroidissement par pulvérisation n'est pas applicable pour les produits planaires. soudage des joints parce qu'elle ne permet pas de garantir que l'eau ne s'écoule pas dans la trajectoire de soudage. La méthode de refroidissement par sable humide peut être utilisée à la place. Elle consiste à remplir de sable des récipients (plus grands que les pièces à souder), à saturer complètement le sable avec de l'eau et à placer les pièces à plat sur le sable humide avant de les souder.

Cela permet à la face arrière du cordon de soudure des pièces d'être en contact total avec le sable humide, et le soudage peut alors commencer. L'avantage de cette méthode est qu'elle est simple à mettre en œuvre et qu'elle convient à tous les types d'applications. formes complexes. L'inconvénient est qu'il n'est pas facile de fabriquer des pièces de grande taille.

Il s'agit généralement du soudage de pièces d'une épaisseur supérieure à 6 mm. En raison de la grande taille des pièces, de la grande longueur de soudure et de la hauteur de soudage élevée (grande zone de bain de fusion et zone chaude étendue), une déformation par flexion causée par la déformation thermique peut se produire pendant le soudage. Pour résoudre ce problème, plusieurs mesures doivent être prises :

① Des mesures de refroidissement adéquates doivent être prises avant le soudage (voir le schéma de refroidissement pour les petites pièces) ;

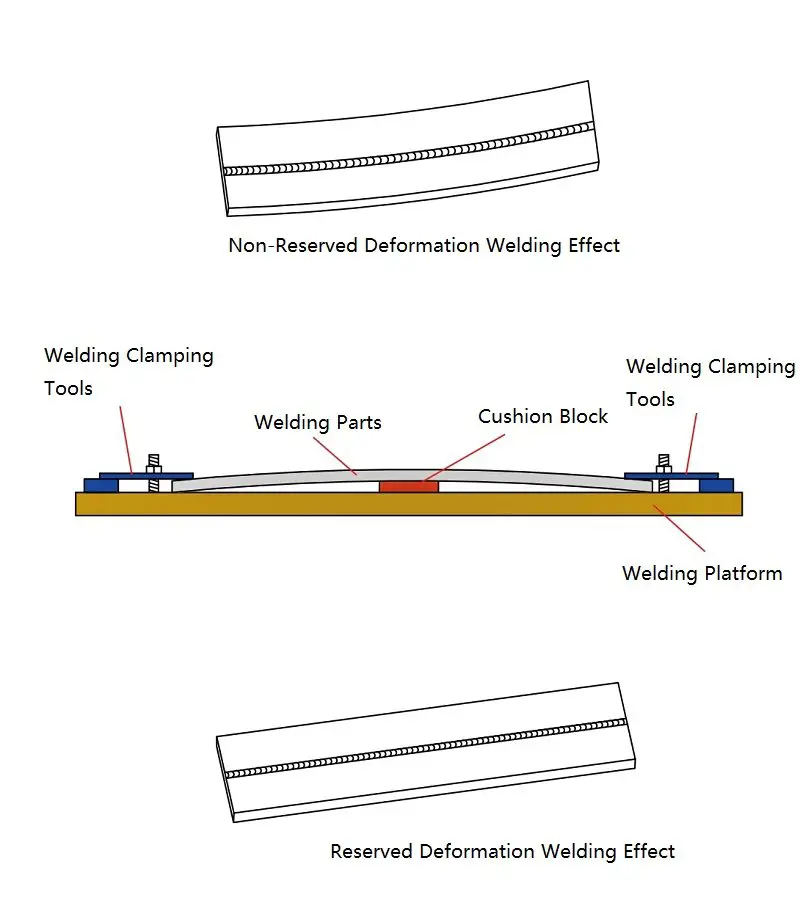

② Tolérance de soudage pour déformation :

Comme il est difficile de réaliser un soudage symétrique ou un soudage simultané d'un côté pour la plupart des pièces, un chauffage inégal entraînera une déformation par flexion pendant le soudage. Pour atténuer ce phénomène, la déformation des pièces doit être compensée dans la direction opposée à la déformation, en fonction de la longueur des pièces, de l'épaisseur du matériau (hauteur du cordon de soudure) et de la forme.

Cela nécessite un personnel technique et d'ingénierie expérimenté, ainsi que des travailleurs qualifiés capables d'émettre des jugements fondés sur l'expérience. Des montages sont utilisés pour fixer les pièces et, après la fabrication de la première pièce, des ajustements fins sont effectués en fonction de l'effet réel.

Fig.3 Tolérance de déformation des soudures

Le soudage de l'acier inoxydable présente des défis uniques par rapport à l'acier au carbone ordinaire en raison de sa conductivité thermique plus faible et de sa résistance électrique et de son coefficient de dilatation thermique plus élevés. Ces propriétés entraînent une dissipation plus lente de la chaleur et une déformation thermique plus importante au cours du processus de soudage.

Après la fabrication, même si la déformation de la surface n'est pas immédiatement apparente, les pièces en acier inoxydable peuvent subir des modifications dimensionnelles pendant le transport, les vibrations, les mouvements ou les fluctuations de température. Ces changements peuvent avoir un impact significatif sur l'apparence, la précision dimensionnelle et les performances des composants soudés.

Par conséquent, la réduction des contraintes est cruciale pour les grandes pièces en acier inoxydable après leur fabrication, en particulier pour les sections épaisses (caractérisées par une forte pénétration de la soudure et de grands bassins de fusion) et les composants comportant de multiples cordons de soudure. La réduction des contraintes peut être obtenue par deux méthodes principales : le vieillissement naturel ou le vieillissement artificiel.

Le vieillissement naturel, bien que couramment utilisé pour les grandes pièces moulées, n'est généralement pas adapté aux pièces soudées en acier inoxydable en raison de la longueur et de l'imprévisibilité du processus, ce qui le rend difficile à contrôler et à intégrer dans les délais de fabrication modernes.

Le vieillissement artificiel, une approche plus contrôlée, peut être subdivisé en deux catégories : le vieillissement par traitement thermique et le vieillissement par vibration :

En raison de ces avantages, le vieillissement par vibration est devenu la méthode préférée de réduction des contraintes dans de nombreuses installations de fabrication d'acier inoxydable. Il s'agit d'une solution efficace, économique et non invasive qui permet d'améliorer la stabilité et les performances à long terme des composants soudés en acier inoxydable sans compromettre leur intégrité structurelle ou leur finition de surface.

La déformation par soudage reste un défi inhérent à la fabrication de l'acier inoxydable et a un impact significatif sur la précision et la fonctionnalité des composants soudés. L'atténuation de ces effets exige une approche globale qui intègre des technologies de soudage avancées, des paramètres de processus optimisés et une planification stratégique. Les principaux domaines d'intérêt sont les suivants :

Un contrôle efficace de la déformation des soudures nécessite une collaboration synergique entre les équipes d'ingénieurs et les opérateurs de soudure. Ce partenariat doit s'appuyer sur des principes théoriques, des données empiriques et un retour d'information en temps réel sur le processus afin de développer des stratégies de fabrication adaptatives. En intégrant des outils de simulation de pointe à l'expertise de l'atelier, les fabricants peuvent affiner de manière itérative leur approche afin de minimiser les déformations.

En outre, l'adoption des technologies de l'industrie 4.0, telles que les systèmes de surveillance in situ et les algorithmes d'apprentissage automatique, peut fournir des informations en temps réel sur le processus de soudage, ce qui permet des ajustements dynamiques pour maintenir des conditions optimales. Cette approche axée sur les données améliore non seulement la qualité des produits, mais contribue également à l'amélioration continue des processus et à l'accumulation de connaissances.

En traitant rigoureusement la déformation due au soudage par le biais de cette approche à multiples facettes, les fabricants peuvent produire de manière cohérente des composants en acier inoxydable de haute précision qui répondent à des tolérances et à des critères de performance de plus en plus stricts dans diverses applications industrielles.