Structure des filières de taraudage Formule générale Pour les petits filets, un poinçon de perforation est généralement utilisé dans les filières de taraudage, tandis que pour les filets plus grands (M5 et plus), un poinçon avec un trou préfabriqué est généralement utilisé, ce qui permet de réaliser le poinçonnage et le taraudage en une seule fois. Lorsque le poinçon descend à une hauteur déterminée, le [...]

Pour les filets de petite taille, un poinçon de perçage est généralement utilisé dans les filières de taraudage, tandis que pour les filets plus importants (M5 et plus), un poinçon avec un trou préfabriqué est couramment utilisé, ce qui permet de réaliser le poinçonnage et le taraudage en une seule fois.

Lorsque le poinçon descend à une hauteur déterminée, le matériau est déchiré sous l'action de l'arête de coupe plane. Dans la plupart des cas, les déchets du processus de poinçonnage restent attachés après le taraudage, mais se détachent d'eux-mêmes après le filetage, comme le montre la figure 5-20.

1-Elastomère de caoutchouc 2- Poinçon 3-Plaque de maintien du poinçon 4-Plaque d'appui 5-Porte-matrice supérieur

Lors de l'usinage simultané de plusieurs trous sur la matrice secondaire, il convient d'installer des poteaux de guidage et des douilles, comme illustré à la figure 5-21.

1-Matrice 2-Bague de guidage 3-Plaque de décollement 4-Poteau de guidage 5-Plaque de maintien du poinçon 6-Plaque d'écartement 7-Patte supérieure 8-Poinçon 9-Manchon de guidage 10-Insertion de la matrice avec alliage dur

Pour les matrices de bridage à trou unique de grand diamètre avec des trous préfabriqués, les poteaux de guidage et les douilles ne sont pas nécessaires. Le centrage est obtenu en alignant la section de guidage du poinçon sur le trou préfabriqué, puis en le positionnant en fonction de la forme extérieure de la pièce, comme illustré à la figure 5-22.

1-Pièce à usiner 2-Pièce à usiner 3-Garniture de la pièce à usiner 4-Bague d'éjection 5-Pièce à usiner supérieure 6-Poinçon 7-Pièce à usiner inférieure

Les matrices de bordage et de taraudage doivent généralement être équipées d'un mécanisme d'éjection pour dégager la pièce du poinçon. La pièce peut facilement être retirée de la matrice sous l'action de la force de rebond, et il n'est donc généralement pas nécessaire d'envisager l'utilisation d'un dévêtisseur.

Cependant, lors de taraudages d'amincissement par déformation importante ou lorsque l'épaisseur du matériau est ≥4mm, l'utilisation d'un dévêtisseur doit être envisagée, comme le montre la figure 5-23.

1-Punch 2-Edge Pressing Ring 3-Die 4-Lifter.

En théorie, les pièces bridées à charge asymétrique et les pièces pliées asymétriques peuvent être transformées en pièces symétriques afin d'empêcher la pièce de bouger, en complétant les deux pièces en même temps, puis en coupant la pièce en deux après le bridage.

Toutefois, comme les petites pièces telles que les poignées de casseroles sont souvent découpées à partir de l'excédent de matériau sur les bords, ce qui ne répond pas aux conditions susmentionnées, la présente description se concentre principalement sur les matrices de bordage individuelles.

Au cours du processus de pliage unique, la matière est tirée par la force de bordage unilatérale, ce qui entraîne un glissement. La clé de la conception de ces matrices réside dans la prévention du glissement du matériau et dans le positionnement correct de la ligne de bride.

Avant que le poinçon n'entre en contact avec la pièce, utilisez une plaque de pression mobile pour serrer fermement la pièce. La force de serrage doit être supérieure à la force de bridage.

En tenant compte de divers facteurs de compensation, la formule d'estimation de la force de bridage des matériaux en acier inoxydable est la suivante :

Dans la formule :

Actuellement, la plupart de ces types de moules utilisent principalement des élastomères en caoutchouc comme élément élastique pour appliquer la pression. Les élastomères de caoutchouc offrent des avantages significatifs tels qu'une grande élasticité, une excellente capacité de récupération et une résistance à la déchirure.

L'épaisseur de l'élastomère n'est pas nécessairement meilleure lorsqu'elle est augmentée ; l'épaisseur optimale est généralement de trois à quatre fois la somme de la hauteur de la bride plus une certaine marge.

Si la pression exercée dans les limites de la hauteur calculée est insuffisante, des feuilles de caoutchouc plus fines peuvent être superposées, avec de fines cales d'acier intercalées. L'augmentation de la surface du caoutchouc peut améliorer la pression appliquée. Pour les pièces poinçonnées avec des trous, il est préférable d'utiliser le positionnement des trous comme indiqué dans la figure 5-24.

1) Elastomère de caoutchouc, 2) Goupille de transmission de force, 3) Plaque de positionnement, 4) Poinçon, 5) Plaque d'obturation, 6) Matrice, et 7) Porte-matrice inférieur.

Au cours du processus de brasage entre le bec et le corps d'un pot en forme de kaki, il est nécessaire de former une bride verticale le long de la ligne de contour de l'extrémité la plus large du corps du pot, afin d'économiser le matériau de brasage à base d'argent, qui est très coûteux. L'opération de bordage au niveau du bec est réalisée sur une presse d'établi de type cantilever, la matrice étant placée en position inversée, comme le montre la figure 5-25.

1. Corps de la marmite, 2. plaque de retenue du poinçon, 3. support de la pièce brute, 4. matrice, 5. poinçon, 6. élément élastique, 7. établi en porte-à-faux.

Pendant l'opération, placer le corps de la bouilloire 1 pré-poinçonné sur la matrice de poinçonnage 5 avec des caractéristiques de positionnement. Lorsque la matrice 4 descend, elle surmonte la résistance de l'élément ressort 6 pour border la pièce. Lorsque la matrice supérieure remonte, la plaque de levage 3 est soulevée par la force du ressort, libérant la pièce de la position de bridage.

Lors de la phase de conception, il est essentiel de veiller à ce que la distance verticale entre le bec de la bouilloire et l'établi en porte-à-faux soit supérieure à la course de bridage afin d'éviter d'endommager le bec.

Dans la production de marmites en acier inoxydable, le bec est généralement traité à l'aide d'une technique de double bride, comme le montre la figure 5-26. Lors de la conception, la hauteur de la première bride doit être modérée, comprise entre 4 et 6 fois l'épaisseur du matériau. La hauteur de la deuxième bride ne doit pas être trop faible et doit être comprise entre 8 et 12 fois l'épaisseur du matériau.

À ce stade, l'espace libre de part et d'autre du poinçon et de la matrice doit être augmenté pour atteindre 1,5 à 2 fois l'épaisseur du matériau. Au cours du deuxième processus de bordage, le bord formé par la première bride s'appuie automatiquement sur la deuxième bride, créant un effet similaire à celui d'un bord serti.

1. L'effet après avoir donné un coup de poing sur le corps de la bouilloire. 2. Le premier flottement. 3. Le deuxième flottement.

La figure 5-27 illustre une pièce à bride avec un arc arrondi, avec une épaisseur de matériau de 1,0 mm et une hauteur de bride de 12 mm. D'après notre expérience, pour éviter la formation de plis sous compression, la hauteur de la bride H ne doit pas dépasser 14 fois l'épaisseur (H≤14t). La matrice de formage est illustrée à la figure 5-28.

En règle générale, pour améliorer la fiabilité opérationnelle, l'arc du poinçon doit être légèrement plus long que celui de la pièce à usiner, la matrice inférieure étant 6 à 10 mm plus large que la matrice supérieure.

L'insert de la filière (3) peut être en acier à faible teneur en carbone. La surface de travail de la plaque d'usure (9) est arrondie pour remplir principalement la fonction de rayon d'angle de la matrice (R). Le fait de la traiter comme un composant séparé peut réduire la consommation d'acier à matrices ou d'acier à outils à haute vitesse, diminuer la difficulté de fabrication et permettre un réglage fin du jeu entre le poinçon et la matrice.

Le poinçon et la plaque d'usure sont adaptés au dessin du produit. Le bord de travail de la plaque d'usure est parallèle au sabot de la matrice. Le matériau est progressivement formé pendant la course descendante et finalement éjecté de la cavité par la plaque d'éjection.

Le tube peut être évasé vers l'extérieur à l'aide d'un poinçon en porte-à-faux muni d'une bille d'acier. Le schéma de la structure du moule est illustré à la figure 5-29. Il convient pour l'évasement après l'usinage d'un trou préfabriqué sur le matériau du tube.

Le processus de fonctionnement du moule est le suivant :

Tout d'abord, placez une bille d'acier du diamètre approprié à l'intérieur du tube à l'endroit du poinçonnage (perçage), puis posez le tube à plat, placez le poinçon dessus et appuyez sur la bille d'acier. À ce stade, démarrez la presse et, lorsque la matrice supérieure se déplace vers le bas, elle force le poinçon à se déplacer vers le bas, poussant la bille d'acier à travers le tube.

Après le retour de la matrice supérieure, le poinçon se soulève automatiquement, est retiré du tube et le processus de bordage est ainsi achevé.

La structure de ce moule est simple et n'est pratiquement pas limitée dans le sens de la longueur, mais la résistance en porte-à-faux du moule est limitée par le diamètre intérieur du tube d'acier. Le bordage peut être effectué sur des tubes plus épais d'un diamètre intérieur de 40 mm ou plus.

Dans cette conception, un élastomère en caoutchouc est ajouté sous la matrice supérieure pour réduire le bruit, et la vis de limitation peut être ajustée pour régler la hauteur du poinçon.

1. Mécanisme d'éjection 2. Base inférieure de la matrice 3. Insertion de la matrice 4. Localisateur 5. Poinçon 6. Base supérieure du poinçon 7. Plaque de maintien du poinçon 8. Plaque de dénudage 9. Plaque dure

1. Porte-matrice, 2. filière concave, 3. tige de presse, 4. caoutchouc élastomère, 5. filière supérieure, 6. matériau du tube, 7. bille d'acier, 8. butée de positionnement du matériau du tube, 9. siège de levage de la tige de presse, 10. siège de levage de la tige de presse. Siège de levage de la tige de presse, 10. Vis de limitation, 11. Ressort, 12. Support.

La figure 5-30 illustre une filière de formation de l'embouchure d'un filet d'écumoire, qui peut également être utilisée pour fabriquer les anneaux d'enveloppement des feuilles de maille métallique d'autres composants cylindriques, tels que les filtres à air des moteurs.

Les parties principales de la matrice sont constituées d'un cône d'expansion (8), de blocs d'expansion (4), de ressorts de rappel (3 et 6) et d'une base inférieure de la matrice (1).

Les blocs d'expansion sont dimensionnés en fonction du diamètre intérieur de la pièce après formage. Ils sont fabriqués à partir d'un matériau qui a subi un traitement thermique et a ensuite été usiné.

Ces blocs sont divisés en sections égales et des espaces spécifiques sont découpés pour garantir qu'une fois contractés, ils conservent un jeu raisonnable avec l'anneau préfabriqué. Des ressorts de rappel (3 et 6) serrent les blocs d'expansion (4) lorsqu'ils sont à l'état libre.

Lorsque l'anneau préfabriqué (5) est monté sur le bloc d'expansion (4), la matrice est en position de réinitialisation et le diamètre extérieur du bloc d'expansion (4) est plus petit que le diamètre intérieur de l'anneau préfabriqué (5).

Lorsque la matrice supérieure se déplace vers le bas, le bloc de pression (7), entraîné par le ressort puissant (10), surmonte la force ascendante du ressort (2), forçant le bloc d'expansion (4) à se déplacer vers le bas et à s'étendre vers l'extérieur, augmentant son diamètre extérieur jusqu'à ce qu'il s'adapte parfaitement au diamètre intérieur de la pièce à usiner. Lorsque le bloc d'expansion est complètement descendu, son diamètre extérieur cesse d'augmenter.

La filière supérieure continue à descendre, poussant l'anneau préfabriqué (5) dans la rainure R pour le former progressivement. La matière comprimée s'écoule vers le haut le long du diamètre extérieur de la matrice supérieure, formant un nouveau diamètre extérieur et créant un espace libre déterminé par rapport au diamètre d'origine pour accueillir la feuille de maille métallique.

Au fur et à mesure que la matrice supérieure s'élève, la pièce reste sur la matrice inférieure et le bloc d'expansion, sous l'action combinée du ressort (2) et des ressorts de rappel (3 et 6), se contracte en diamètre, facilitant l'extraction de la pièce.

En ajoutant ou en retirant des cales (non représentées sur le schéma) sous la plaque de support (12) ou le cône d'expansion (8), le diamètre des blocs d'expansion peut être ajusté.

Cette filière fonctionne de manière fiable et ne nécessite pas d'ébauches de haute qualité ; elle peut même être utilisée avec des anneaux de matériau soudés par recouvrement.

1 Base, 2 Ressorts, 3 & 6 Ressorts de rappel, 4 Blocs d'expansion, 5 Anneaux préformés, 7 Blocs de serrage, 8 Mandrins d'expansion, 9 Base du moule supérieur, 10 Ressorts extra-robustes, 11 Moule supérieur, 12 Plaque de support, 13 Goupille centrale du ressort

La figure 5-31 illustre une matrice de bordage supérieure et inférieure adaptée au bordage de matériaux épais.

Le formage des extrémités de tubes est un procédé de formage spécialisé qui a évolué à partir des techniques traditionnelles de formage par emboutissage. Il consiste à appliquer une pression axiale sur le tube à travers une matrice pour induire une déformation par flexion localisée au niveau du bord de l'embouchure du tube.

Cette technique permet de fabriquer des pièces présentant les avantages de la simplicité, d'un nombre réduit d'étapes de traitement, d'un coût inférieur et d'une qualité élevée. Elle peut même produire des pièces difficiles à réaliser avec d'autres méthodes d'emboutissage. Ce procédé a été largement adopté dans des secteurs industriels tels que l'automobile et l'aérospatiale.

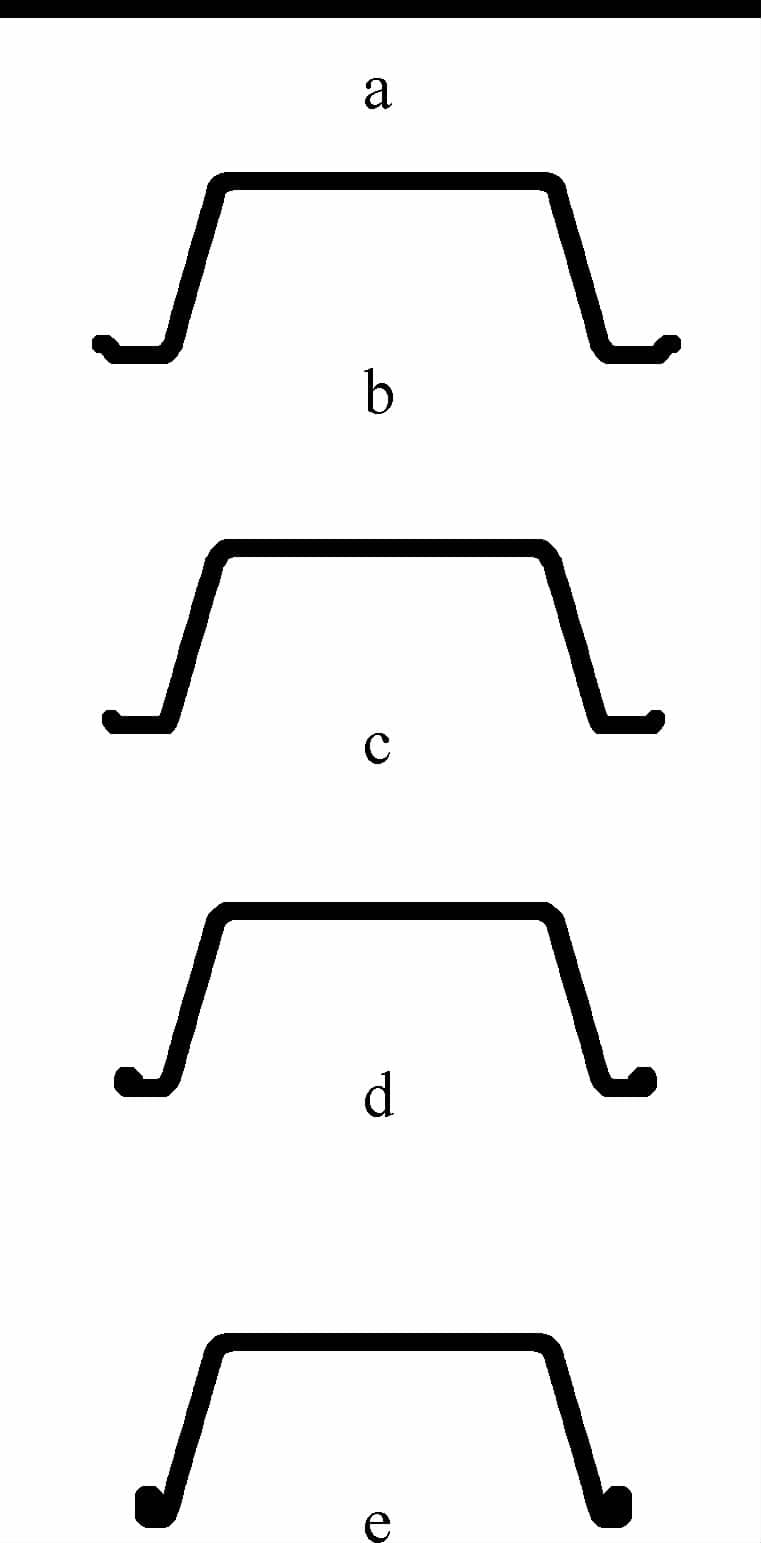

Il existe deux méthodes de base pour former des bordures d'extrémité de tube : les bordures externes et les bordures internes, comme le montre la figure 5-32.

1 - Poinçon, 2 - Plaque d'arrachage, 3 - Matrice, 4 - Releveur, 5 - Ejecteur à ressort.

a) et b) Bride extérieure ; c) et d) Bride intérieure.

1. Couvercle du tube 2. Anneau de guidage 3. Filière conique 4. Filière d'angle.

Le processus de laminage des tubes permet non seulement de former efficacement une variété de tubes cylindriques à double paroi et de composants tubulaires multicouches, mais aussi de traiter des coupelles à fond convexe, des tubes en escalier, des tubes de forme spéciale, ainsi que des tubes doubles à demi-paroi, des cylindres annulaires à double paroi, des écrous creux à double paroi, des échangeurs de chaleur, des silencieux automobiles et des guides d'ondes utilisés dans l'industrie électronique.

Actuellement, ces composants sont généralement fabriqués à l'aide de méthodes d'emboutissage et de soudage en plusieurs étapes, qui sont difficiles, coûteuses et présentent une qualité de surface médiocre. Le processus de laminage garantit la fiabilité, la légèreté et les économies de matériaux de ces pièces.

Une large gamme de matériaux tubulaires convient au processus de laminage, notamment les alliages d'aluminium, l'acier à faible teneur en carbone et l'acier inoxydable austénitique. Des tubes de 5 mm x 0,5 mm à 250 mm x 5 mm peuvent être laminés avec succès en tubes à double couche.

a) Tube de laminage en forme de cône, b) Tube de laminage + laminage, c) Tube de laminage + évasement, d) Tube de laminage étiré.

Le filage des tubes est un processus de déformation complexe qui implique le passage d'une déformation d'évasement à une déformation d'enroulement, puis à une déformation de filage. Pour assurer une transition en douceur entre les modes de déformation, il est essentiel de satisfaire aux conditions mécaniques, géométriques et de plasticité pendant la déformation. Les principaux paramètres du processus comprennent la force de filage, l'angle du demi-cône de la filière, l'épaisseur relative de la paroi du tube et les conditions de plasticité du matériau du tube.

Sous l'effet de la pression axiale, l'ébauche de tube tourne de l'intérieur vers l'extérieur, transformant la paroi intérieure du tube en paroi extérieure. Ce processus augmente le diamètre du tube. Bien que la pression externe épaississe légèrement la paroi du tube, la contrainte de traction circonférentielle produite par la rotation vers l'extérieur est plus forte, ce qui conduit à une paroi de tube plus mince.

Les types de moules pour le filage de tubes vers l'extérieur comprennent principalement les filières coniques, les filières à rainures annulaires et les filières d'étirage. Lors du traitement de tubes à double couche à l'aide de filières coniques ou à rainure annulaire, la partie supérieure du moule n'exerce pas seulement une pression sur le matériau du tube, mais doit également être équipée d'un anneau de guidage pour diriger le matériau qui a déjà été filé.

La filière conique est le type de filière le plus représentatif. Lors de la conception d'une filière conique, la première considération est de déterminer l'angle semi-cône (a) pour satisfaire aux conditions de filage. Sur la base des calculs de contrainte-déformation et de plasticité et en tenant compte de l'influence de l'allongement du matériau, l'angle semi-cône (a) doit répondre à la condition suivante : 22,5° ≤ a ≤ 55°.

Comme pour l'évasement des tubes, le diamètre extérieur maximal du tube filé est également limité par la vitesse d'allongement du matériau. En principe, la taille du diamètre de filage peut être choisie librement entre la vitesse d'allongement du matériau et le rayon de courbure minimal.

Lorsqu'une grande différence de diamètre est nécessaire avant et après l'essorage, il convient d'utiliser un angle de demi-cône plus important. Inversement, un angle de demi-cône plus petit doit être choisi lorsqu'une différence de diamètre plus faible est nécessaire.

Les filières coniques sont polyvalentes, ont une faible friction, des structures simples et sont faciles à fabriquer. Cependant, lorsque l'ébauche de tube se déforme sur une filière conique, elle a tendance à glisser, ce qui rend difficile un centrage précis.

Le filage est dans un état de déformation libre, déterminé uniquement par le principe de la résistance minimale et de l'équilibre des contraintes, et il est considérablement affecté par la non-uniformité de la structure du matériau, ce qui rend difficile la production de composants tubulaires de haute qualité. Pour empêcher l'extrémité du tube de glisser sur la filière conique, un guide cylindrique peut être ajouté à la tête du cône, ce qui entraîne une amélioration notable, comme le montre la figure 5-34a.

a) Filière conique de positionnement b) Filière à rayon rainuré c) Filière d'évasement extensible

La filière à rainure d'angle est un type de filière d'évasement de tube dérivé de la filière d'évasement d'extrémité de tube (évasement). Sur une filière conique dotée d'un bossage de positionnement, l'intersection du bossage et de la surface conique est transformée en une transition conique pour faciliter l'enroulement et la déformation de l'ébauche de tube. Cette filière présente d'excellentes propriétés de centrage.

Lorsque le matériau du tube est évasé, il est contraint par le rayon r de la rainure circulaire, ce qui permet d'obtenir des composants de tube de qualité constante, comme le montre la figure 5-34b.

La conception de la matrice de la rainure à coin arrondi consiste principalement à déterminer le rayon r de la rainure circulaire. La taille de r détermine non seulement l'effet de retenue sur la déformation de l'ébauche de tube au niveau de l'angle de rayon, mais aussi l'interférence géométrique entre l'évasement et la partie non déformée de l'ébauche de tube.

Il s'agit donc d'un paramètre essentiel du processus qui doit être supérieur ou égal au rayon de courbure minimal du matériau et inférieur ou égal au rayon admissible en fonction du taux d'allongement du matériau.

Il n'est pas nécessaire de calculer le rayon r lors de la conception de la matrice de la rainure d'angle. Il peut être fourni sur la base de l'expérience et des dimensions indiquées sur le dessin.

Pour les tubes en acier inoxydable, le rayon de courbure minimum est généralement de

R=3t

où t est l'épaisseur du matériau.

Le diamètre maximal de l'évasement pour les tubes généraux est de

d=D(1+1,4A)

Et pour les tubes soudés, le diamètre maximal d'évasement du tube est de

d=D(1+1,3A)

où :

Lors du bridage de tubes avec les types de moules susmentionnés, des défauts tels que des plis ou des courbures induits par l'instabilité de la section bridée peuvent se produire. En effet, l'ébauche de tube est soumise à une contrainte de compression pendant la déformation. En revanche, le moule à bride extensible soumet la section déformante de l'ébauche de tube à une contrainte de traction lorsqu'elle est soumise à une charge externe, ce qui permet d'éliminer complètement le phénomène de plissement pendant le bordage.

En outre, la zone de déformation est déterminée par la forme du moule, ce qui permet au moule de contrôler entièrement la précision dimensionnelle de la pièce. Par conséquent, pour les composants tubulaires soumis à des exigences strictes en matière de précision dimensionnelle, il convient d'utiliser un moule à bride extensible.

Pour réduire la résistance au frottement dans la section déjà bridée, la longueur utile du diamètre extérieur du moule doit être comprise entre 8 et 12 mm, les sections restantes étant évidées comme le montre la figure 5-34c.

Avant que le moule à bride d'étirage ne commence à fonctionner, l'extrémité du tube est d'abord dilatée pour former une face de bride qui servira de surface de serrage pendant l'étirement. Par conséquent, le diamètre extérieur du tube formé par le moule à bride d'étirage est toujours inférieur au diamètre extérieur maximal autorisé par le taux d'allongement du matériau.

Lors du bordage vers l'intérieur, l'ébauche de tube est laminée de l'extérieur vers l'intérieur, ce qui permet d'obtenir un diamètre extérieur plus petit après le formage.

Le bordage intérieur des matrices dures est rarement utilisé dans les pratiques de production, car il est beaucoup plus difficile que le bordage extérieur. En effet, le bordage vers l'intérieur est beaucoup plus difficile que le bordage vers l'extérieur. Le processus de formage du bordage vers l'intérieur est un processus où le matériau s'épaissit continuellement.

Au cours de ce processus d'épaississement, le réseau cristallin du matériau doit être réarrangé. La force nécessaire au réarrangement du réseau cristallin est plus de quatre fois supérieure à la contrainte de traction nécessaire à l'allongement du matériau (résistance à la traction).

La limite d'élasticité du matériau étant toujours inférieure à la force nécessaire au réarrangement du réseau, le matériau du tube devient instable et se plisse avant même d'entrer dans le processus de bordage, ce qui rend impossible l'achèvement du bordage vers l'intérieur.

En fait, il existe de nombreuses techniques alternatives au bordage vers l'intérieur, notamment l'utilisation de tubes de plus petit diamètre pour le bordage vers l'extérieur, l'ourlet au rouleau et la réduction du diamètre par découpe suivie d'un étirement vers l'intérieur et d'un bordage (voir figure 7-21).

Parmi les méthodes susmentionnées, la plus couramment utilisée est le bordage vers l'extérieur de tubes de petit diamètre, qui consiste à utiliser le diamètre intérieur du tube vierge comme diamètre intérieur requis pour le composant du tube, tandis que le diamètre après le bordage vers l'extérieur devient le diamètre du composant.

Lors de l'utilisation de rouleaux pour le bordage vers l'intérieur, il existe certaines limites entre l'épaisseur et le diamètre du matériau, en particulier un rapport D/t ≥ 200 est nécessaire pour que le processus se déroule sans problème. Dans le cas contraire, la résistance causée par l'agrégation des matériaux peut être excessive, entraînant un diamètre extérieur polygonal de la pièce.

a) Découpage de la feuille circulaire b) Dessin c) Découpe d) Bordure e) Ourlet

Une cuvette est essentiellement une version agrandie d'un bassin conçu pour augmenter sa capacité. Pour renforcer sa résistance, une bride est ajoutée au bord roulé, comme le montre la figure 5-35.

Le processus de laminage est stratégiquement placé avant le bordage afin d'éviter la formation de plis sur la bride. Bien que le mécanisme de déformation de la section laminée pendant le bordage ne soit pas encore parfaitement compris, il s'est avéré efficace dans la pratique.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.