Comment l'industrie de la fabrication de tôles peut-elle faire face à l'augmentation des coûts de la main-d'œuvre et aux défis de la production ? Le système de fabrication flexible (FMS) fait son apparition. Cet article explore la manière dont le FMS intègre les technologies automatisées pour révolutionner la production de tôles, en augmentant l'efficacité et en réduisant les coûts. Les lecteurs découvriront diverses méthodes de production, les avantages du FMS et son impact sur l'avenir de la fabrication. Préparez-vous à découvrir comment l'automatisation et la flexibilité remodèlent l'industrie, en apportant des solutions pratiques aux besoins de la fabrication moderne.

Avec la croissance de l'économie mondiale et les progrès technologiques, les processus de fabrication humaine sont devenus de plus en plus sophistiqués et efficaces. Cette évolution s'est traduite par une modernisation rapide de diverses industries.

L'industrie de la tôlerie a subi une transformation importante, passant d'une production de masse à une production en petites séries, d'un mode de production basé sur les stocks à une production JIT (juste à temps), et d'une production basée sur l'homme à une production basée sur des équipements automatisés.

Toutefois, la demande croissante d'une meilleure gestion de la production, de progrès technologiques et de mise à niveau de la technologie a entraîné une pénurie de ressources humaines correspondantes. Bien que les entreprises offrent des salaires élevés et utilisent diverses méthodes de recrutement, l'augmentation du coût de la main-d'œuvre et la pénurie de travailleurs restent un défi majeur.

Quelle est la solution à ces problèmes tout en conservant les avancées technologiques ? Comment l'industrie peut-elle rester en phase avec son temps tout en prenant les mesures de transition nécessaires ? Ce sont des questions importantes qui doivent être abordées dans le cadre de l'initiative de l tôle l'industrie.

L'automatisation et la flexibilité de la tôle sont en constante évolution et chaque entreprise a des exigences uniques en fonction du type de produit, du mode de production et de la taille de l'usine. Trouver la ligne de traitement automatique et flexible la plus adaptée à leurs besoins spécifiques est un moyen pour les entreprises d'améliorer leur technologie et de réduire leurs coûts.

En tant que membre de l'industrie de la tôle, nous sommes fiers de partager nos connaissances sur l'automatisation de la tôle et les systèmes de fabrication flexibles. Notre objectif est de vous fournir des références et des conseils.

Actuellement, les armoires pour serveurs sont produites par des ateliers de tôlerie ou des usines d'armoires. Les principales méthodes de découpage et d'emboutissage sont les suivantes :

Il s'agit d'une méthode traditionnelle. Elle consiste à alimenter manuellement le matériau. En raison de la grande taille des pièces de tôle et des nombreuses caractéristiques d'emboutissage, une seule pièce de tôle nécessite souvent plusieurs jeux d'outillage à traiter sur différents systèmes d'emboutissage. les poinçonneuses.

Dans le processus de fabrication de la tôle, cette méthode ne permet pas seulement d'atteindre une efficacité de production élevée, mais présente également des risques pour la sécurité.

Elle nécessite une main-d'œuvre importante pour mener à bien la tâche, ce qui entraîne une forte demande de main-d'œuvre. Avec la croissance économique et l'augmentation significative des coûts de la main-d'œuvre, cette méthode devient progressivement obsolète.

C'est actuellement la méthode de production la plus courante dans les ateliers de tôlerie.

Les poinçonneuses CNC, grâce à l'emboutissage programmé, peuvent produire des pièces de tôle allant de la pièce unique et des petits lots à des lots de taille moyenne. Elles ne sont pas particulièrement sélectives en ce qui concerne les matériaux utilisés, ce qui les rend largement applicables.

Toutefois, les poinçonneuses à commande numérique sont coûteuses, nécessitent des opérateurs qualifiés, ont des taux d'utilisation des matériaux plus faibles, et leur efficacité de production et leur rentabilité sont moyennes.

Cette méthode gagne rapidement du terrain. Avec la baisse substantielle du coût des machines de découpe au laser, celles-ci conviennent à la production de pièces de tôle à partir de pièces uniques et de lots de petite ou moyenne taille.

Elles remplacent progressivement les poinçonneuses à commande numérique dans la fabrication de tôles.

Toutefois, leur efficacité dans le cadre d'une production à grande échelle suscite des inquiétudes.

La feuille souple emboutissage de métaux centrée sur l'alimentation plate et le moule pneumatique combiné, est une ligne d'emboutissage innovante et peu coûteuse, capable de résoudre les problèmes d'efficacité et de coût pour la production de tôles à moyenne et grande échelle. Elle a connu un développement rapide ces derniers temps.

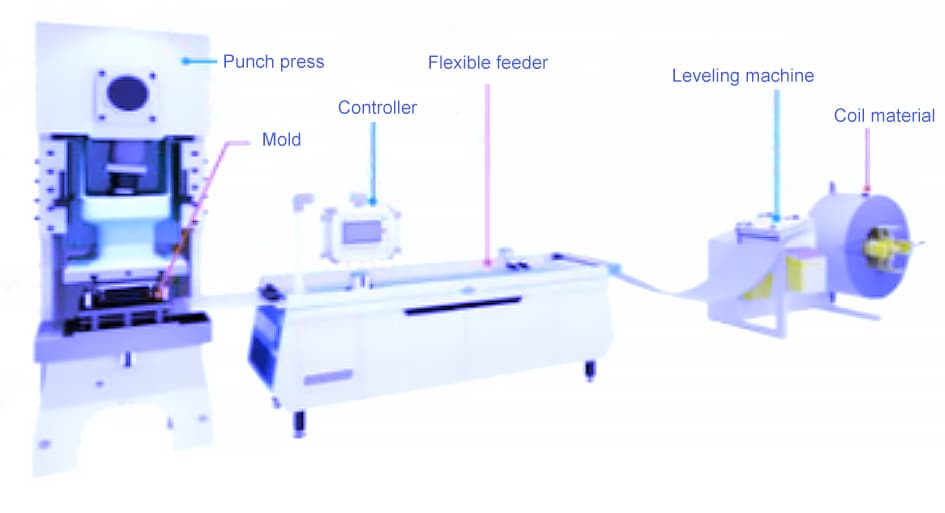

La ligne flexible d'emboutissage de tôles se compose d'un margeur CNC plat flexible (ou margeur à rouleaux flexible), d'une matrice combinée pneumatique, d'un redresseur de bobines et d'un système conventionnel d'emboutissage de tôles. poinçonneuse.

Comme le montre la figure 1, en coordonnant l'alimentateur avec le moule combiné pneumatique, il assure l'alimentation de la bobine et réalise l'estampage et le formage en continu des pièces. Cela améliore considérablement l'efficacité opérationnelle et convient aux pièces de tôlerie en moyennes et grandes séries, en particulier aux diverses armoires de réseau, aux armoires électriques, aux gros appareils, aux armoires express, aux panneaux à trous identiques, etc.

L'alimentateur plat flexible de la CNC est au cœur du système. production d'emboutissage ligne. Il utilise un PC industriel de contrôle des mouvements pour maîtriser le positionnement de l'alimentation, le poinçonnage et le contrôle de la qualité. opération de presseLe système de contrôle de la qualité de l'eau de mer est un système de contrôle de la qualité de l'eau de mer.

Grâce à la méthode d'alimentation par serrage de la presse à poinçonner CNC, la bobine redressée est alimentée à plat, ce qui résout efficacement les problèmes de précision de l'alimentation de la bobine. La progression globale de l'alimentation peut atteindre ±0,2 m, avec une alimentation alternée à deux axes, ce qui améliore l'efficacité de l'alimentation.

Sous l'assurance de la précision, la vitesse de la poinçonneuse peut atteindre 100 coups par minute, et elle peut contrôler jusqu'à 20 têtes de poinçonnage, ce qui répond parfaitement aux besoins de l'emboutissage de la tôle.

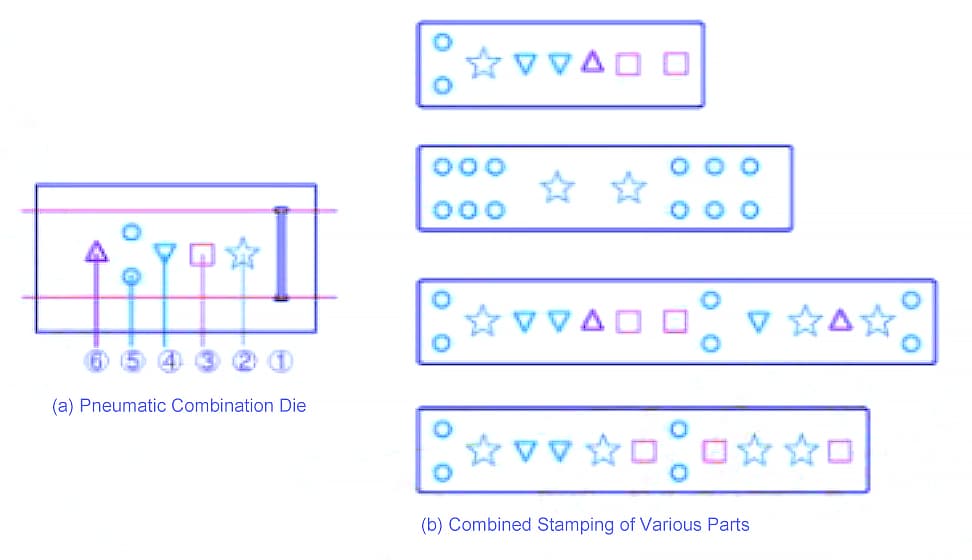

Le moule combiné pneumatique, élément essentiel de la ligne d'emboutissage de tôles flexibles, comme le montre la figure 2, déconstruit les différentes caractéristiques des pièces de tôle embouties, en créant des têtes de poinçonnage individuelles disposées sur un jeu de moules.

Chaque tête de poinçonnage est contrôlée par son propre cylindre et son propre mécanisme. Lorsqu'une tête de poinçonnage spécifique est nécessaire pour l'estampage, le cylindre et le mécanisme la poussent.

Une fois l'estampage terminé, la tête de poinçonnage se rétracte et une ou plusieurs autres têtes de poinçonnage procèdent à l'estampage en fonction de l'allocation du système. Ce moule est flexible et contrôlable, ce qui permet de réduire considérablement la taille du moule.

L'utilisation de combinaisons de têtes de poinçonnage pour différentes pièces permet non seulement de réduire les coûts des moules, mais aussi d'améliorer l'efficacité de l'emboutissage.

Avantages de la ligne de production flexible d'emboutissage de tôles :

La flexibilité de la ligne de production d'emboutissage de tôles réside principalement dans la largeur du matériau, qui peut varier entre 50 et 1000 mm, ne nécessitant qu'un ajustement de la position de la pince pendant le chargement.

Grâce au moule pneumatique à combinaison, n'importe quelle tête de poinçonnage peut être programmée pour des combinaisons de produits, sans restriction de longueur de pièce ou de position du trou de poinçonnage (verticalement).

Cela permet de produire facilement des séries de pièces en tôle pour plusieurs clients avec un seul jeu de moules. Pour une comparaison des méthodes de production de tôles, voir le tableau 1.

Tableau 1 - Comparaison des méthodes de production de la tôle

| Méthodes de production | Avantages | Inconvénients | Applications |

| Presse à poinçonner standard | L'équipement est bon marché | 1. Faible efficacité, qualité difficile à contrôler 2. Coût élevé de la main-d'œuvre | Production simple de tôle |

| Presse à découper CNC | Utilisation flexible et pratique : Convient à la production de pièces uniques et de lots moyens | 1. Un équipement coûteux 2. Nécessite un moule CNC 3. Efficacité moyenne | Diverses feuilles matériau métallique mise à blanc |

| Composant d'une ligne de découpe laser ou d'une ligne de découpage de matériaux | 1. Utilisation flexible et pratique, adaptée à la production de pièces uniques et de lots moyens. 2. Pas de moule nécessaire | 1. Ne convient pas pour les pièces de tôlerie complexes à trous multiples 2. Certaines plaques nécessitent la consommation de gaz protecteur 3. Efficacité moyenne | Découpage de divers matériaux en tôle |

| Ligne de production d'emboutissage de tôles flexibles | 1. Rendement de production élevé : certaines pièces de tôle peuvent être multipliées par dix (par rapport au poinçonnage CNC et à la découpe au laser). 2. Utilisation élevée des matériaux, pas de déchets, économie de 10% à 20% de matériaux. 3. Certaines pièces de tôle peuvent être pliées et formées dans la chaîne de production, ce qui réduit les processus ultérieurs. 4. Alimentation des bobines, processus de réduction et manutention 5. Faible coût de la ligne de production, si une presse à poinçonner est disponible, l'ensemble de la ligne de production peut coûter moins de 200 000 yuans. | 1. Coût élevé du moule combiné pneumatique 2. Ne convient pas à la production de pièces uniques ou de petits lots | Diverses chutes et formages de matériaux en tôle complexes en lots moyens et grands, particulièrement adaptés aux piliers d'armoires de machines, aux traverses, aux portes en treillis, etc. |

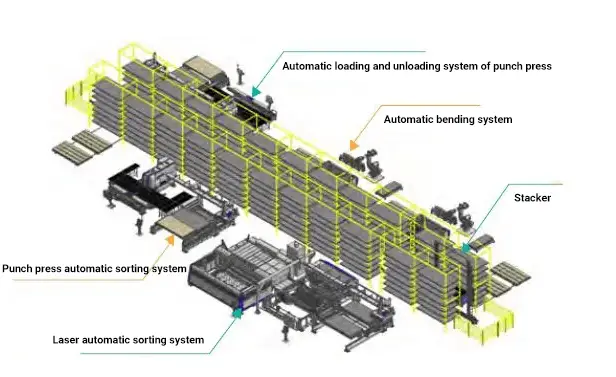

L'entrepôt automatique intelligent à plusieurs colonnes sert de centre, intégrant les processus de cisaillement, de poinçonnage, de pliage et de découpage.

Le système de contrôle central et le système de gestion de la production du client échangent des informations, ce qui permet de programmer automatiquement les produits de tôlerie en fonction de la quantité commandée. Il en résulte la formulation de plans de production et de traitement, et la programmation automatique de ces plans est ensuite transmise à l'équipement de traitement.

L'équipement communique avec l'entrepôt automatique intelligent selon le plan de traitement déterminé par le système supérieur, et traite les matériaux ou les produits semi-finis nécessaires pour réaliser une production automatisée.

Un système de surveillance renvoie les informations de traitement en temps réel de chaque équipement au système supérieur, ce qui permet de gérer l'ensemble du processus.

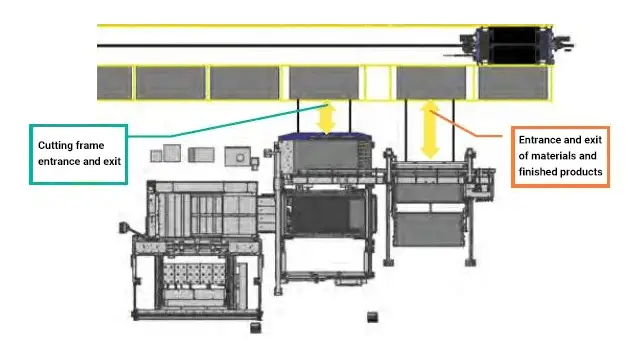

La figure 1 illustre un exemple de système de gestion d'entrepôt automatique intelligent.

Fig. 1. Schéma de la ligne de traitement FMS dans l'entrepôt automatique intelligent

L'entrepôt automatique intelligent sert d'unité de stockage, de tampon et de manutention pour les matériaux, les produits semi-finis et les produits finis, réalisant ainsi l'intégration physique du système FMS (Flexible Manufacturing System).

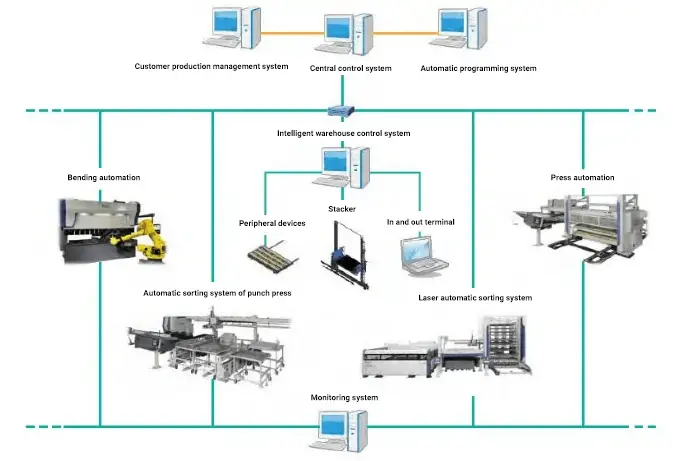

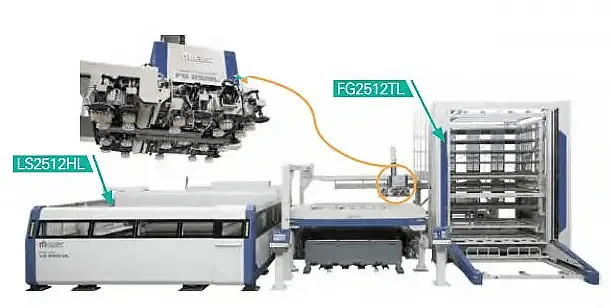

La figure 2 présente une vue d'ensemble du système FMS.

Fig. 2. Schéma du système FMS de l'entrepôt automatique intelligent

Le système de contrôle central, le système de contrôle intelligent de l'entrepôt, le système de gestion supérieure de la production du client et chaque unité sont intégrés par le biais d'une connexion réseau composée de PLC (Programmable Logic Controller). Cela permet l'échange d'informations entre tous les systèmes.

Le système FMS ci-dessus se compose des éléments suivants :

Caractéristiques du système FMS

Cependant, tous les clients ne sont pas des candidats idéaux pour ce système. Le système FMS est relativement complexe et nécessite un investissement initial élevé et un long délai de livraison. En outre, sans un personnel de gestion suffisant et une échelle de production suffisante, il peut être difficile de faire fonctionner ce système de manière efficace.

Il a été signalé que certains clients ayant adopté des systèmes similaires ont cessé de les utiliser pour diverses raisons.

Pour répondre aux différents besoins des clients, chaque unité de tôlerie connectée à l'entrepôt automatique intelligent peut être utilisée comme une unité d'automatisation de tôlerie indépendante, ce qui permet de résoudre efficacement les difficultés susmentionnées.

Le processus de tri automatique consiste à connecter une poinçonneuse ou une machine de découpe au laser à un logiciel de programmation automatique, CAMPATH. Cela permet d'identifier automatiquement la forme des pièces imbriquées dans une grande plaque. Après traitement, les pièces sont automatiquement triées et empilées à un endroit désigné.

(1) Économie de temps et de main-d'œuvre :

En éliminant le besoin de micro-connexion et de palettisation manuelles, le processus de tri automatique réduit le nombre d'étapes intermédiaires et permet de gagner du temps.

(2) Adapté aux variations de grande valeur :

Ce système est idéal pour les variétés à haute valeur ajoutée et les modes de production en flux tendu.

(3) Empêche les rayures et les marques :

Le dispositif de tri automatique utilise un contrôle fin et de multiples ventouses pour manipuler les produits finis en douceur, en évitant les rayures et les marques.

(4) Visualisation intelligente :

Le système peut automatiquement trier et contrôler la quantité de traitement en fonction des différents processus ou types de produits, ce qui permet une visualisation intelligente.

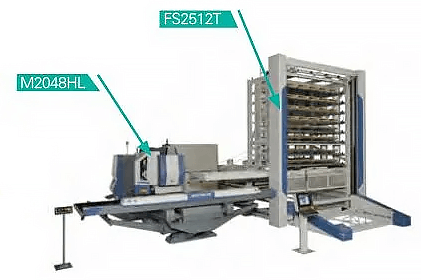

La figure 3 montre la connexion entre le système de tri automatique de la machine de traitement des composés laser et l'entrepôt automatique intelligent.

Fig. 3 : Intégration du système de tri automatique de la machine de traitement des composés laser à l'entrepôt automatique intelligent

Le système de contrôle central organise le plan de traitement sur la base du système de gestion supérieur du client. Ce dernier donne à son tour des instructions à l'entrepôt automatique intelligent et à chaque entrepôt. transformation de la tôle pour commencer le traitement.

Une fois la tôle préparée, le cycle de traitement automatisé commence.

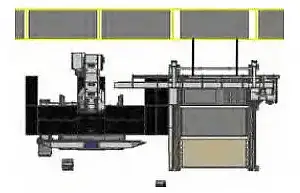

La différence entre l'unité d'entrepôt stéréoscopique à tri automatique (illustrée à la figure 4) et la solution précédente réside dans le fait que l'approvisionnement en matières premières et en produits finis n'est pas géré par l'entrepôt automatique intelligent, mais plutôt par l'entrepôt indépendant à 8 ou 10 couches et l'outil de tri par chargement et déchargement.

Fig. 4 Unité de stockage de matériaux stéréoscopique à tri automatique de la machine de traitement combiné à fibre laser

Le système de tri laser est capable de trier des pièces d'au moins 250 mm x 100 mm et des plaques pesant jusqu'à 235 kg.

Une fois le plan de traitement créé dans le découpe au laser Grâce à l'interface de commande de la machine, l'entrepôt de matériaux entre et sort automatiquement de l'entrepôt en fonction de la couche de matériaux et de la couche de produits finis spécifiées dans le plan de traitement. Le tri et la palettisation du chargement et du déchargement sont effectués par l'outil de tri du chargement et du déchargement.

L'unité d'entreposage de matériaux est conviviale, occupe peu d'espace et son coût d'investissement est relativement faible.

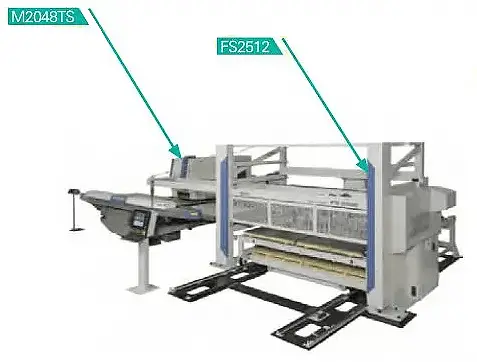

Contrairement au système de tri laser, le système de tri automatique pour les poinçons CNC nécessite l'utilisation d'un poinçon auxiliaire à la fin du processus de tri. En effet, les poinçons CNC n'ont pas de table d'échange et doivent donc être en mode veille pendant l'exécution du tri.

Le système de tri de poinçons CNC est capable de trier des pièces d'au moins 100 mm x 80 mm et de manipuler des plaques pesant jusqu'à 110 kg.

Une fois le plan de traitement créé sur l'interface de commande de la poinçonneuse CNC, l'entrepôt de matériaux entre et sort automatiquement de l'entrepôt en fonction de la couche de matériaux et de la couche de produits finis spécifiées dans le plan de traitement. Le tri et la palettisation du chargement et du déchargement sont effectués par l'intermédiaire de l'outil de tri du chargement et du déchargement.

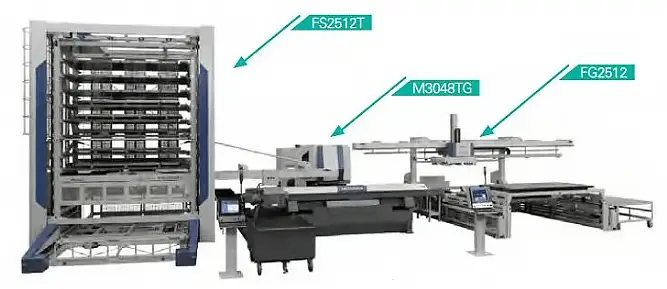

Le système peut être connecté à un entrepôt automatique (comme le montre la figure 5), à un entrepôt de matériel stéréoscopique (comme le montre la figure 6), ou fonctionner comme une unité indépendante (comme le montre la figure 7).

Fig. 5 : Mise en place du tri automatique et de l'entrepôt automatique des poinçonneurs CNC

Fig. 6 Unité d'entrepôt de matériaux stéréoscopique à tri automatique de la poinçonneuse CNC

Le chariot manuel de la figure 7 est conçu pour le tri automatique de différents processus ou produits.

Fig. 7 Unité de tri automatique indépendante du poinçon CNC

Le système de chargement et de déchargement automatique des poinçonneuses/laser CNC peut être utilisé pour le chargement et le déchargement automatique de bois de longueur fixe, avec ou sans emboîtement de grandes plaques.

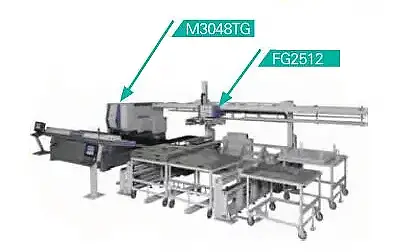

Les poinçonneuses/laser CNC peuvent être associées à un entrepôt automatique, à un entrepôt de matériaux tridimensionnels et à un système de tri automatique FG, comme l'illustrent les figures 8 et 9.

Fig. 8 Chargement et déchargement automatiques de l'unité de stockage stéréoscopique des matériaux de la machine à composer au laser de la poinçonneuse CNC

Fig. 9 Unité de chargement et de déchargement automatique du poinçon CNC

Comparé au système de tri automatique, le système offre les avantages d'un fonctionnement simple, d'une application flexible et d'un investissement initial moindre.

Les entreprises peuvent choisir de l'utiliser en mode semi-automatique ou en mode autonome pour les poinçonneuses CNC et les machines de découpe au laser, en fonction de leurs besoins opérationnels spécifiques.

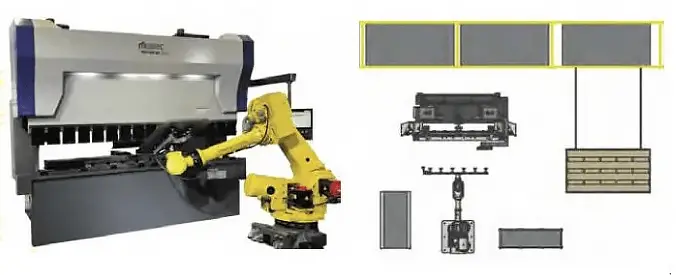

L'application du système de pliage automatique en conjonction avec l'entrepôt automatique intelligent (comme le montre la figure 10) est similaire au système de l'unité de traitement des tôles décrit ci-dessus.

Fig. 10 : Mise en place d'un système automatique de chargement et de déchargement par flexion et d'un entrepôt automatique intelligent

Lorsqu'il n'est pas relié à l'entrepôt automatique, le système peut fonctionner comme une unité de pliage automatique indépendante. En outre, la plieuse peut être utilisée manuellement comme une machine autonome.

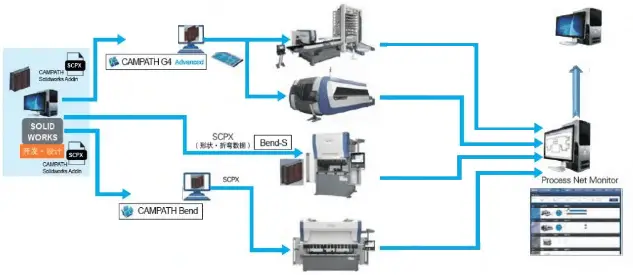

Le processus d'application du logiciel de tôlerie est illustré à la figure 11.

Fig. 11 Organigramme de l'application logicielle pour la tôlerie

Du traitement automatique des produits 3D conçus par le client au traitement automatique par lots des programmes d'emboîtement, de pliage et d'autres programmes de traitement, la poussée automatique vers chaque système d'unité de traitement peut permettre une automatisation complète du processus de production.

Dans le même temps, le système surveille l'état réel du traitement de chaque équipement, recueille les données de traitement en temps réel et fournit un retour d'information au système MES du client et à d'autres systèmes de gestion de la production.

Avec les progrès de la science et de la technologie, l'équipement de tôlerie est entré dans l'ère de l'Internet des objets (IoT) et du big data. De nombreuses entreprises leaders dans l'industrie de la fabrication de tôles disposent d'un grand nombre de lignes de traitement automatiques et flexibles et ont pris conscience qu'un bon équipement de tôlerie nécessite un logiciel de tôlerie intelligent correspondant.

L'équipement d'automatisation de la tôlerie est comme un smartphone ; sans le bon système logiciel, il ne peut pas atteindre son plein potentiel et sa valeur. Par conséquent, lors de l'achat d'un équipement d'automatisation de la tôlerie, il est essentiel de choisir un logiciel intelligent pour la tôlerie qui lui corresponde.

En conclusion, il est recommandé aux entreprises de clarifier autant que possible les spécifications, les applications et les processus nécessaires à l'automatisation et à la flexibilité de la chaîne de traitement avant d'acheter du matériel d'automatisation de la tôle.

Tout en communiquant avec les techniciens des fabricants d'équipements de tôlerie, il est important de demander l'avis et les suggestions des experts de l'industrie et des pairs.

En choisissant une ligne de traitement de la tôle appropriée, les entreprises peuvent résoudre efficacement des problèmes pratiques tels que les changements de personnel, les changements de capacité de production, les changements de produit, les changements de processus et les changements d'application, et jeter des bases solides pour la croissance et le développement futurs.