Vous êtes-vous déjà demandé pourquoi des fissures apparaissent dans les pièces métalliques au cours de la fabrication ? Dans cet article de blog, nous allons plonger dans le monde intrigant des fissures de forgeage, des fissures de traitement thermique et des fissures de matière première. Notre ingénieur mécanicien expert vous guidera à travers les causes, l'identification et la prévention de ces défauts courants, en vous apportant des connaissances précieuses pour améliorer vos processus de fabrication.

Il existe différents types de fissures : les fissures dans les matières premières, les fissures causées par le traitement thermique et les fissures de forgeage, ce qui peut prêter à confusion.

Il est important de les identifier, car cela permet de localiser avec précision l'endroit où la fissure s'est produite, ce qui peut aider à analyser la raison pour laquelle la fissure s'est produite.

Tout d'abord, nous devons clarifier les concepts de "fissures dans les matières premières" et de "fissures de forgeage". Les fissures qui se produisent après le forgeage doivent être considérées comme des "fissures de forgeage".

Cependant, les principaux facteurs qui conduisent à la formation de fissures de forgeage peuvent être classés comme suit :

Pour les différencier grossièrement, les fissures peuvent être classées en fonction de leur morphologie macroscopique. Les fissures transversales ne sont généralement pas liées au matériau de base, tandis que les fissures longitudinales nécessitent une analyse combinant la morphologie des fissures et le processus de forgeage.

Décarburation de part et d'autre d'une fissure indique qu'elle s'est produite lors du forgeage. Pour savoir si elle a été causée par la matière première ou par le processus de forgeage, une analyse basée sur la métallographie et le processus est nécessaire.

Pour les pièces d'un même modèle et d'un même lot, les fissures de forgeage sont généralement situées au même endroit et s'étendent relativement peu profondément sous le microscope avec décarburation des deux côtés. Les fissures dans les matériaux ne se produisent pas toujours au même endroit et peuvent avoir une profondeur variable au microscope. Il y a tout de même une certaine régularité à observer et à analyser.

Les fissures des matériaux s'alignent généralement dans le sens longitudinal du matériau. Il existe deux les types de forgeage fissures : l'une causée par la surchauffe et l'oxydation entraînant une décarburation à proximité de la fissure, tandis que l'autre causée par le phénomène de déchirure du treillis pendant le forgeage à froid du fer peut être distinguée par métallographie.

L'objectif de la forge est le suivant :

Par conséquent, la matière première destinée à être forgée doit présenter certains défauts. Les grandes pièces forgées en fonte sont souvent forgées directement à partir de lingots d'acier, qui contiennent inévitablement un grand nombre de défauts. défauts de coulée. Une forge raisonnable peut également forger ces soi-disant défauts.

Par conséquent, la rationalité du processus de forgeage est le principal facteur qui détermine si le forgeage se fissurera.

Bien entendu, sur la base d'un processus de forgeage stable, si des exigences de contrôle explicites concernant les défauts des matières premières sont établies avant le forgeage et que le phénomène de fissuration apparaît en raison de défauts des matières premières dépassant les exigences pendant le forgeage, on peut considérer qu'il s'agit de "fissures de forgeage causées par des défauts des matières premières".

Les problèmes de fissures nécessitent une analyse spécifique, associée à une analyse du processus de forgeage et à la prise en compte de l'existence d'une atmosphère protectrice pendant le processus de chauffage.

Le forgeage devrait être le processus de forgeage et de compactage des fissures de la matière première. La couche d'oxyde est généralement serrée et grise, tandis que les débris sales et lâches provenant du processus d'échantillonnage sont noirs.

Un examen sous fort grossissement peut révéler la différence, mais l'analyse du spectre énergétique permet toujours de les distinguer lorsque les autres méthodes ne suffisent pas.

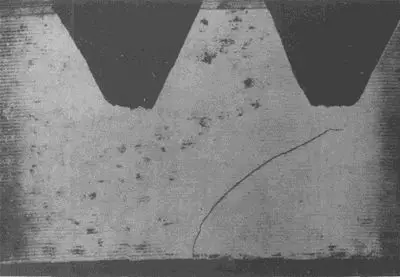

Les fissures de forgeage se forment généralement à haute température lors de la déformation du forgeage. Lorsque les fissures se dilatent et entrent en contact avec l'air, sous un microscope avec un grossissement de 100X ou 500X, on peut voir les fissures avec des écailles d'oxydation et une décarburation des deux côtés, la structure étant principalement ferritique.

Les caractéristiques morphologiques de ces fissures sont qu'elles sont relativement épaisses et existent souvent sous plusieurs formes, sans extrémité pointue claire, relativement rondes et pures, et sans directionnalité claire.

Outre ces formes typiques, des fissures de forgeage plus fines peuvent parfois apparaître. La décarburation autour de la fissure n'est pas complète mais partielle.

Les exemples typiques de fissures de forgeage sont les suivants :

Plus d'oxyde sur les bords de la fissure.

Les fissures de forgeage se forment au cours du processus de forgeage de l'acier et peuvent être attribuées à diverses raisons. Elles peuvent être divisées en deux catégories principales : les fissures de forgeage causées par des défauts de la matière première et celles induites par le processus de forgeage lui-même.

Les défauts de la matière première comprennent les trous de retrait résiduels, les inclusions dans l'acier, les bulles sous-cutanées, les pores de retrait, les taches blanches et les laminations. Ces défauts peuvent déjà exister dans l'acier avant le forgeage et, s'ils ne sont pas éliminés ou traités, ils peuvent entraîner la formation de fissures pendant le processus de forgeage.

Une mauvaise manipulation pendant le processus de forgeage est également une cause importante de fissures de forgeage. Il peut s'agir d'une surchauffe, d'une surcombustion ou d'une température finale de forgeage trop basse, ainsi que d'un refroidissement trop rapide après le forgeage. Ces facteurs peuvent tous entraîner des tensions internes excessives dans la pièce forgée, ce qui provoque des fissures.

Pour éviter l'apparition de fissures de forgeage, diverses mesures peuvent être prises. Par exemple, la billette sélectionnée doit être soigneusement nettoyée de tous les défauts de surface et subir un traitement adéquat d'homogénéisation à haute température afin d'éliminer les contraintes internes résiduelles et la ségrégation des grains, améliorant ainsi la plasticité du métal.

En outre, l'amélioration du processus de forgeage, comme l'augmentation adéquate du rayon du congé, la réduction de la contrainte de cisaillement et la limitation des zones de déformation dans la phase finale du forgeage sous pression, peut également contribuer à prévenir la formation de fissures.

Pour les fissures de forgeage existantes, certaines méthodes peuvent être employées pour les réparer. Par exemple, le soudage à l'arc submergé est une technique efficace de réparation des fissures, capable de compléter automatiquement le processus de soudage sous la couche de flux, ce qui permet de réparer efficacement les fissures.

En outre, les fissures transversales superficielles sur les grandes pièces forgées peuvent être éliminées après détection par nettoyage à la flamme afin d'éviter que les fissures ne s'agrandissent lors du forgeage suivant.

Les fissures produites au cours du processus de trempe et de chauffage présentent des différences significatives en termes de nature et de morphologie par rapport à celles formées au cours du processus de forgeage et de chauffage.

Pour les aciers de construction, la température de traitement thermique est généralement beaucoup plus basse que la température de forgeage.

Même pour les aciers rapides et les aciers fortement alliés, le temps de chauffage et d'isolation est beaucoup plus court que celui de la température de forgeage. Une fissuration précoce peut se produire pendant le processus de chauffage en raison de températures de traitement thermique trop élevées, produisant des fissures réparties le long de joints de grains plus grossiers.

Lorsque la vitesse de chauffage de la pièce est trop rapide, une fissuration précoce peut également se produire, avec une légère décarburation de part et d'autre de la fissure, mais des écailles d'oxydation sont présentes à l'intérieur et à la queue de la fissure.

Parfois, en raison d'un dysfonctionnement de l'instrument, des températures extrêmement élevées peuvent entraîner une structure à gros grains du matériau, la fissure étant répartie le long de la limite cristalline tubulaire.

Voici un exemple typique de fissures de trempe :

Au microscope avec un grossissement de 500X, la fissure apparaît dentelée, avec une large extrémité de départ et une petite fracture finale. Il n'y a pas d'inclusion métallurgique anormale ni de décarburation au niveau de la fissure, qui s'étend de manière dentelée et présente les caractéristiques typiques des fissures de trempe.

Causes des fissures de forgeage :

Au cours du processus de forgeage, l'acier peut se fissurer en raison de défauts à la surface ou à l'intérieur du matériau, tels que des fissures capillaires, des trous de sable, des inclusions, des bulles sous la surface, des trous de retrait, des taches blanches ou des laminations.

De mauvais procédés de forgeage ou des opérations incorrectes telles que la surchauffe, le brûlage excessif ou des températures finales de forgeage trop basses, ainsi qu'un refroidissement trop rapide après le forgeage, peuvent également provoquer des fissures dans les pièces forgées.

Causes des fissures dues au traitement thermique :

Les fissures de trempe sont des fissures macroscopiques principalement causées par des contraintes macroscopiques. Dans la production réelle, les pièces en acier sont souvent dues à une conception structurelle déraisonnable, à une mauvaise sélection des matériaux, à un contrôle insuffisant de la température pendant la trempe ou à des vitesses de refroidissement inappropriées, ce qui, d'une part, augmente le risque de fissuration et, d'autre part, réduit la durée de vie de la pièce. stress interne pendant la trempe, ce qui entraîne l'expansion des microfissures formées pour former des fissures de trempe macroscopiques.

D'autre part, l'augmentation du nombre de fissures microscopiques diminue la résistance du matériau à la rupture fragile SK, augmentant la probabilité de formation de fissures de trempe.

De nombreux facteurs influent sur la fissuration par trempe, et nous ne présentons ici que quelques cas courants rencontrés en production.

(1) La température indiquée par l'instrument est inférieure à la température réelle du four, ce qui entraîne une température de trempe plus élevée, provoquant la surchauffe et la fissuration de la pièce pendant la trempe. La structure métallographique d'une fissure de trempe surchauffée contient toujours de gros grains et de grosses particules. martensite.

(2) Le montant réel teneur en carbone de l'acier est supérieure à la teneur spécifiée par la nuance d'acier. Lorsqu'il est trempé conformément à la norme processus de trempe de la nuance d'origine, cela revient à augmenter la température de trempe de l'acier, ce qui peut facilement entraîner une surchauffe et une croissance du grain des pièces, ainsi qu'une augmentation de la contrainte pendant la trempe, provoquant des fissures.

Il est important de distinguer s'il s'agit de fissures de trempe, de fissures de revenu, de fissures de forgeage ou de fissures de meulage, afin d'identifier avec précision le processus au cours duquel les fissures se sont produites et d'analyser les raisons de leur formation.

Tout d'abordPour distinguer les fissures de trempe des fissures de rectification, il convient de prêter attention aux différences de morphologie entre les fissures de trempe et les fissures de rectification. Pour distinguer les fissures de trempe des fissures de rectification, qui peuvent ne pas être détectées pendant la trempe mais sont découvertes après la rectification, il convient de prêter attention à la forme des fissures, en particulier à la direction de leur développement.

Les fissures de meulage sont perpendiculaires à la direction du meulage et se présentent sous la forme d'une ligne parallèle ou d'une écaille de tortue. Les fissures de rectification sont moins profondes, tandis que les fissures de trempe sont généralement plus profondes et plus grandes.

Les fissures de trempe ne sont pas liées à la direction du broyage et apparaissent souvent comme des fissures droites en forme de couteau.

DeuxièmementEn ce qui concerne les fissures, il convient de prêter attention à l'endroit où elles se produisent. Les angles vifs, les bords des trous, les inscriptions, les défauts d'estampage ou de surface mécanique et les autres zones où se produisent des fissures sont généralement des fissures de trempe.

TroisièmementL'observation de la surface de rupture de la pièce permet de distinguer les fissures de trempe des fissures de forgeage ou des fissures causées par d'autres conditions.

Si la surface de la fissure est blanche, blanche foncée ou rouge clair (causée par la rouille de l'eau pendant la période d'utilisation de l'appareil), l'appareil doit être remplacé. trempe à l'eau), on peut déterminer qu'il s'agit d'une fissure de trempe. Si la surface de la fissure est brun foncé, avec une couche d'oxyde uniforme, il ne s'agit pas d'une fissure de trempe ; il s'agit d'une fissure préexistante qui s'est formée pendant le forgeage ou le laminage et qui a été élargie pendant la trempe.

Étant donné que les fissures de trempe se forment en dessous du Point MSleurs surfaces ne peuvent pas être oxydées.

QuatrièmementSi les fissures de trempe se trouvent à l'intérieur des grains, dans la microstructure, elles se fracturent le long des joints de grains. Si elles ne sont pas situées le long des joints de grains mais à l'intérieur des grains, il s'agit de fissures de fatigue.

CinquièmementS'il y a décarburation autour des fissures, il ne s'agit pas d'une fissure de trempe, mais d'une fissure préexistante à la trempe, car les fissures de trempe sont produites pendant la trempe et la décarburation ne se produit pas.

Les dernières techniques de prévention des fissures de forgeage sont principalement les suivantes :

Optimisation du traitement des matériaux : En améliorant des aspects tels que la ségrégation transversale d'impuretés nocives à bas point de fusion comme S, P, Sb, Bi, Pb, Sn dans le module de forgeage, ou la présence de microfissures transversales, il est possible d'empêcher efficacement la création de fissures de trempe. Cela implique d'ajuster la composition chimique et le traitement thermique du matériau avant le forgeage afin de minimiser l'impact de ces impuretés.

Amélioration des processus de forgeage : Pour le contrôle de la qualité du pliage et de la fissuration des matrices de forgeage des alliages d'aluminium, le principe de prévention est mis en avant et une méthode combinant la technologie des procédés et la gestion de la production est proposée. Cela signifie qu'au cours du processus de forgeage, l'accent doit être mis sur la sélection de l'équipement, la conception du moule et l'optimisation des paramètres de forgeage afin de réduire l'apparition de fissures.

Adopter des techniques de détection avancées : Une détection rapide et précise des pièces forgées permet de détecter à temps les problèmes de fissures potentielles. Il s'agit notamment d'observer la microstructure du matériau à l'aide de microscopes de haute précision et d'utiliser les rayons X ou d'autres méthodes d'essai non destructives pour évaluer la qualité générale du matériau. Cela permet d'intervenir avant qu'une fissure ne se forme.

Mettre en œuvre des mesures strictes de contrôle de la qualité : Lors de la production de pièces forgées, un système complet de gestion de la qualité doit être mis en place. De la sélection des matières premières à l'inspection des produits finis, chaque étape doit être réalisée dans le strict respect des normes. Cela inclut l'entretien régulier et l'étalonnage de l'équipement de forgeage, ainsi que la formation des opérateurs pour s'assurer qu'ils comprennent et exécutent correctement le processus de forgeage.

Pour identifier et évaluer avec précision l'impact des défauts des matières premières sur la formation de fissures au cours du processus de forgeage, il faut d'abord comprendre les principaux défauts des matières premières et leur impact sur la qualité des pièces forgées. Les défauts internes ou superficiels des matières premières, tels que la ségrégation de la composition et de la structure, les inclusions non métalliques, la ségrégation des dendrites et la porosité, peuvent tous affecter le processus de formage et la qualité finale des pièces forgées. Par conséquent, l'identification de ces défauts est la première étape de l'évaluation de leur impact sur la formation de fissures.

Ensuite, nous pouvons analyser l'impact des paramètres de forgeage (tels que la vitesse) sur les mécanismes de formation de défauts typiques tels que les défauts de pliage par le biais d'une simulation par éléments finis et d'une conception expérimentale. Cela nous permettra d'évaluer les risques potentiels que ces défauts posent pour la formation de fissures.

En outre, l'utilisation de méthodes de contrôle par ultrasons et de techniques de courants de Foucault permet d'évaluer efficacement la profondeur des fissures superficielles et internes dans les produits métalliques, fournissant ainsi une base pour la caractérisation quantitative des défauts des fissures.

La technologie du traitement de l'image est également un moyen important d'identifier et d'évaluer la formation de fissures. Les méthodes de détection et de marquage des fissures mises en œuvre à l'aide de logiciels tels que Matlab peuvent aider à identifier les zones de fissures potentielles en vue d'une analyse ultérieure.

En outre, les méthodes basées sur l'apprentissage profond peuvent favoriser davantage la mesure automatisée de la largeur des fissures, ce qui permet d'évaluer plus précisément le risque potentiel de dommages structurels.

Au cours du processus de forgeage, les opérations spécifiques suivantes peuvent être adoptées pour réduire efficacement les fissures causées par la surchauffe, la combustion ou une température finale de forgeage trop basse :

Contrôle de la vitesse et de la durée de chauffage :

Utiliser des méthodes de chauffage rapide et minimiser le temps de chauffage à haute température pour éviter les défauts de décarburation et de surchauffe. Cela permet d'améliorer la plasticité du métal, qui peut ainsi subir plus facilement de grandes déformations sans se fissurer.

Contrôler strictement la température de forgeage initiale et la température de forgeage finale :

Pour les différents types d'acier, tels que l'acier de construction au carbone et l'acier à outils allié, la température initiale de forgeage doit être ajustée en fonction de leur teneur en carbone. Pour l'acier inoxydable en particulier, la température initiale de forgeage doit être appropriée et la température finale de forgeage ne doit pas être inférieure à 950°C pour éviter les fissures de forgeage.

Protéger la billette avant de la chauffer :

Lorsque les conditions le permettent, appliquez une couche protectrice (telle que de la poudre de verre) sur le billette avant de le chauffer afin de réduire la décarburation et d'éviter la surchauffe et les brûlures.

Veiller à une déformation suffisante et à des techniques d'utilisation correctes :

Au cours du processus de forgeage, la température finale du dernier feu doit être strictement contrôlée et une déformation suffisante doit être assurée pour éviter les fissures. Dans le même temps, il convient de prêter attention aux bonnes techniques d'exploitation du processus de forgeage afin d'éviter les fissures causées par une mauvaise exploitation.

Pour la méthode de nettoyage à la flamme des fissures transversales à la surface des grandes pièces forgées, des améliorations et des optimisations peuvent être apportées dans les domaines suivants :

Adopte une technologie avancée de nettoyage à la flamme : D'après l'analyse de la machine de nettoyage à la flamme SMS-20, la technologie de nettoyage à la flamme peut éliminer efficacement les défauts de surface. L'optimisation de la profondeur de nettoyage permet d'améliorer l'efficacité et la qualité du nettoyage. Par conséquent, l'introduction d'équipements et de technologies de nettoyage à la flamme plus efficaces et plus avancés, tels que les systèmes de nettoyage à la flamme automatiques, peut améliorer de manière significative les résultats du nettoyage.

Optimiser le processus de forgeage : Étant donné que le matériau F92 est sujet à des défauts de fissures superficielles au cours du processus de forgeage, en particulier lorsque la teneur en alliages de Cr et de W est élevée, l'efficacité du "balayage" traditionnel à la flamme est très faible. Par conséquent, l'optimisation du processus de forgeage, comme l'ajustement des paramètres de forgeage et l'amélioration de la conception du moule, peut dans une certaine mesure réduire ou éviter l'apparition de fissures superficielles transversales.

Combiner avec d'autres technologies de nettoyage : Bien que le nettoyage à la flamme soit une méthode de traitement de surface efficace, on peut également envisager de l'utiliser en combinaison avec d'autres technologies de nettoyage pour obtenir de meilleurs résultats. Par exemple, les procédés de décapage ou de grenaillage peuvent encore améliorer la qualité de la surface. Cette méthode de combinaison de plusieurs technologies peut avoir de meilleurs effets de nettoyage pour certains défauts de surface spécifiques.

Application de la technologie du contrôle intelligent : Avec le développement de la technologie de contrôle intelligent, l'application de ces technologies au processus de nettoyage à la flamme permet d'obtenir un contrôle et un fonctionnement plus précis, améliorant ainsi la précision et l'efficacité du nettoyage. Cela comprend la surveillance en temps réel du processus de nettoyage et l'ajustement automatique des paramètres de nettoyage.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.