Imaginez un monde où la découpe de précision est aussi facile que de tracer une ligne. Les machines de découpe laser révolutionnent les industries en offrant une précision et une efficacité inégalées. Cet article explore les six fonctions clés de ces machines, notamment le mouvement de saute-mouton, la mise au point automatique et la détection des arêtes. Découvrez comment ces innovations rationalisent les processus de fabrication, réduisent les déchets et améliorent la productivité. Plongez dans cet article pour découvrir comment la technologie laser moderne peut transformer votre chaîne de production, en la rendant plus rapide et plus fiable.

Ces dernières années, les machines de découpe laser ont joué un rôle de plus en plus important dans la croissance de l'industrie de la tôle. Le processus de découpe implique six fonctions pratiques qui, lorsqu'elles sont utilisées, peuvent améliorer de manière significative l'efficacité du traitement et les performances de découpe de la machine de découpe laser.

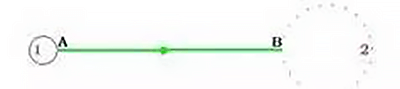

Le saut de mouton est un terme utilisé dans la découpe laser pour décrire le mouvement de la tête de découpe entre les coupes. Dans ce processus, après avoir découpé le trou 1, la tête de découpe se déplace du point A au point B pour découper le trou 2. Pendant ce mouvement, le laser est éteint et la machine fonctionne sans couper, ce qui est appelé marche à vide.

Les premiers découpeurs laser avaient un processus de marche à vide spécifique, comme illustré ci-dessous. La tête de découpe effectuait trois actions séquentielles pendant le fonctionnement à vide : elle s'élevait à une hauteur sûre, se mettait à niveau pour atteindre le point B, puis redescendait.

La réduction du temps d'inactivité peut augmenter l'efficacité de la machine. Pour ce faire, les trois actions de marche à vide (montée, nivellement et descente) peuvent être effectuées simultanément. Pendant le déplacement du point A au point B, la tête de coupe monte et s'approche du point B, et en même temps, elle descend. Cette exécution simultanée des actions réduit le temps mort, comme le montre la figure ci-dessous.

Le mouvement à vide de la tête de coupe est similaire à un arc dessiné par une grenouille qui saute. Il s'agit d'une avancée technique remarquable dans le développement de la technologie de la coupe à l'arc. découpe au laser des machines. L'action de sauter de la grenouille ne prend que le temps du mouvement plat d'un point A à un point B, éliminant le temps de la montée et de la descente. Tout comme une grenouille saute pour capturer sa nourriture, la "capture" pour la fonction de saut de grenouille en découpe au laser est très efficace. Actuellement, les machines de découpe laser sans la fonction de saut de grenouille ne sont plus considérées comme courantes.

Lors de la découpe de différents matériaux, il est essentiel que le faisceau laser soit focalisé sur différentes parties de la section transversale de la pièce. Pour ce faire, la position du point focal doit être ajustée, ce que l'on appelle le réglage de la focalisation.

Auparavant, les machines de découpe laser étaient principalement mises au point manuellement. Toutefois, aujourd'hui, de nombreux fabricants proposent des machines à mise au point automatique.

Certaines personnes peuvent penser qu'il suffit d'ajuster la hauteur de la tête de coupe pour modifier la position de la mise au point. Or, ce n'est pas le cas. La distance entre la buse et la pièce (hauteur de la buse) reste constante, de l'ordre de 0,5 à 1,5 mm, pendant le processus de découpe, ce qui signifie qu'il n'est pas possible de relever ou d'abaisser la tête de découpe pour ajuster la mise au point.

En outre, la longueur focale de la lentille de mise au point n'est pas modifiable et ne peut donc pas être utilisée pour régler la mise au point. La seule façon de modifier la position de la mise au point est de modifier la position de la lentille de mise au point. Si la lentille de mise au point est abaissée, la position de la mise au point sera également abaissée, et vice versa. Cette méthode de réglage de la mise au point est réalisée à l'aide d'un moteur qui entraîne la lentille de mise au point vers le haut et vers le bas, ce qui permet une mise au point automatique.

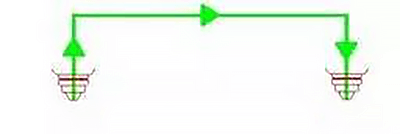

Une autre façon d'obtenir une mise au point automatique consiste à utiliser un réflecteur à courbure variable ou une lentille réglable placée avant que le faisceau n'entre dans la lentille de mise au point. En modifiant la courbure du réflecteur, l'angle de divergence du faisceau réfléchi est modifié, ce qui change la position de mise au point, comme illustré sur la figure.

La fonction de mise au point automatique permet d'améliorer considérablement l'efficacité des machines de découpe laser. Le temps de traitement des plaques épaisses peut être considérablement réduit, car la machine peut rapidement et automatiquement ajuster la mise au point à la position la plus appropriée pour des pièces de matériaux et d'épaisseurs variables. Il en résulte une amélioration de la productivité et des coupes plus précises.

Comme le montre l'illustration, lorsqu'une feuille est placée sur une table, si elle est inclinée, cela peut entraîner des déchets pendant le processus de découpe. Toutefois, si l'angle d'inclinaison et l'origine de la feuille peuvent être détectés, le processus de découpe peut être ajusté pour correspondre à l'angle et à la position de la feuille, ce qui réduit les déchets.

Pour remédier à ce problème, une fonction appelée "recherche automatique des bords" a été mise au point. Lorsqu'elle est activée, la tête de coupe commence au point P et détecte automatiquement trois points sur les deux côtés verticaux de la feuille, P1, P2 et P3, puis calcule l'angle d'inclinaison (A) et l'origine de la feuille.

Grâce à cette fonction, l'efficacité de la machine est améliorée, car il n'est plus nécessaire d'ajuster manuellement la pièce, ce qui prend beaucoup de temps, surtout si l'on tient compte du poids de la pièce (plusieurs centaines de kilogrammes).

Une machine de découpe laser puissante est un système complexe qui combine la lumière, les machines et l'électricité, et qui présente souvent des subtilités. Examinons de plus près ces aspects subtils.

Le piercing concentré, également appelé pré-piercing, est un processus distinct des fonctions de la machine.

Lors de la découpe au laser de plaques plus épaisses, chaque contour du processus de découpe passe par deux étapes : le perçage et la découpe.

Processus conventionnel (perforation du point A → profil de coupe 1 → perforation du point B → profil de coupe 2 → ...).

La perforation centralisée consiste à effectuer le processus de perforation sur l'ensemble de la tôle d'acier de manière centralisée avant de procéder au processus de découpe.

Processus de perçage concentré (percement complet de tous les contours → retour au point de départ → coupe de tous les contours).

La longueur totale du parcours de la machine est plus longue lors de l'utilisation du perçage concentré que lors de l'utilisation de méthodes d'usinage traditionnelles.

Alors, pourquoi utilise-t-on le perçage centralisé ? L'une des raisons est d'éviter la surchauffe.

Pendant le processus de perçage d'une plaque épaisse, la chaleur s'accumule autour du point de perçage. Si la coupe est effectuée immédiatement après le perçage, une surchauffe peut se produire.

Grâce au processus de perçage centralisé, la chaleur a le temps de se dissiper avant que la coupe ne soit effectuée à nouveau une fois tous les perçages terminés. Cela permet d'éviter le phénomène de surchauffe.

Le perçage centralisé peut améliorer l'efficacité du traitement. Actuellement, de nombreuses machines de découpe laser ne sont pas équipées d'un système de mise au point automatique.

Lors de la découpe de plaques épaisses, les paramètres du processus (tels que le mode laser, la puissance, la hauteur de la buse, la pression du gaz auxiliaire, etc. La hauteur de la buse est plus élevée pendant le perçage que pendant la découpe.

Avec les procédés traditionnels (par exemple, perçage du profil 1, puis découpe du profil 1, puis perçage du profil 2, puis découpe du profil 2, etc. focalisation du faisceau laser doivent être réglés manuellement dans la position optimale pour la découpe afin de garantir la qualité et l'efficacité. Ce réglage manuel peut être un cauchemar, car le point focal doit passer de la position de perçage à la position de découpe plusieurs fois au cours du processus. Par conséquent, le temps de perçage est plus long parce que le foyer n'est pas dans la position optimale.

Cependant, avec le perçage centralisé, la mise au point peut d'abord être réglée sur une position de perçage appropriée. Une fois le perçage terminé, la machine peut être mise en pause et la position du foyer peut être modifiée pour atteindre la position de coupe optimale. Cela permet de réduire le temps de perçage de plus de la moitié et d'améliorer considérablement l'efficacité. Si nécessaire, d'autres paramètres du processus peuvent être ajustés ou modifiés entre le perçage et la découpe centralisés (par exemple, l'air et l'onde continue peuvent être utilisés pour le perçage, tandis que l'oxygène peut être utilisé pour la découpe, avec suffisamment de temps pour effectuer le changement de gaz entre les deux).

La lentille d'entraînement de la mise au point est souvent appelée "axe F". Il est possible de l'appeler axe H (main) "zoom" si le zoom manuel est utilisé pour le perçage et la découpe centralisés.

Le perçage centralisé présente également des risques. Si, lors de la découpe, une collision entraîne un déplacement de la feuille, la partie non découpée peut être perdue. Ce processus nécessite le soutien d'un système de programmation automatique.

Au cours de la processus de découpe au laserLa feuille est maintenue en place par une barre de support dentelée. Si les pièces découpées sont trop petites, elles risquent de ne pas passer à travers l'interstice de la barre de support. Si elles sont trop grandes pour être soutenues par les barres de support, elles risquent d'être déséquilibrées et de se déformer. Il peut en résulter une collision à grande vitesse de la tête de coupe, entraînant un arrêt ou un endommagement de la tête de coupe.

Ce problème peut être résolu grâce au "processus de découpe par pont (micro-joint)". Lors de la programmation de la découpe laser sur des graphiques, le contour fermé est intentionnellement interrompu à plusieurs endroits afin que les pièces restent attachées au matériau environnant sans tomber après la découpe. Ces ruptures sont connues sous le nom d'"emplacements de pont".

Ce processus est également appelé "points de rupture" ou "microjoints" (terme dérivé d'une traduction littérale de MicroJoint). La distance de la rupture, qui est de l'ordre de 0,2 à 1 mm, est inversement proportionnelle à l'épaisseur de la feuille.

Une terminologie différente est utilisée en fonction des différentes perspectives :

Les ponts relient la pièce au matériau environnant, et un logiciel de programmation avancé ajoute automatiquement le nombre approprié de ponts en fonction de la longueur du profil.

Il est possible de différencier les contours internes et externes et de déterminer s'il convient d'ajouter des points de pont. Les contours internes (déchets) sans emplacement de pont tomberont, tandis que les contours externes (pièces) avec emplacement de pont restent attachés au matériau de base et ne tombent pas, ce qui élimine la nécessité d'un tri.

Si les contours de pièces adjacentes ont des bords droits et le même angle, ils peuvent être combinés en une seule ligne droite et coupés une seule fois. C'est ce que l'on appelle une "coupe à bord commun".

La coupe à arête commune permet de réduire la longueur de la coupe et d'améliorer considérablement l'efficacité du processus. Il n'est pas nécessaire que les pièces soient de forme rectangulaire, comme le montre l'illustration ci-dessous.

Les lignes bleues dans l'illustration sont des arêtes communes.

La coupe au tranchant commun permet non seulement de gagner du temps lors du processus de coupe, mais aussi de réduire le nombre de piercings. Les avantages sont évidents.

Par exemple, si la coupe à l'arête commune permet d'économiser 1,5 heure par jour, cela représente environ 500 heures par an. À un coût combiné de $100 par heure, cela équivaut à $50 000 de plus par an.

La coupe à arêtes vives nécessite l'utilisation d'un logiciel de programmation automatique intelligent.