Résumé L'alliage de titane est largement utilisé dans l'aérospatiale, l'équipement marin et d'autres industries en raison de sa résistance spécifique élevée, de son excellente résistance à la corrosion et de ses performances à haute température. Ces dernières années, la technologie de soudage des alliages de titane à parois épaisses a acquis une valeur d'application significative en raison de la demande croissante de ces alliages. Ce document vise donc à résumer les [...]

L'alliage de titane est largement utilisé dans l'aérospatiale, les équipements marins et d'autres industries en raison de sa résistance spécifique élevée, de son excellente résistance à la corrosion et de ses performances à haute température.

Ces dernières années, la technologie de soudage des alliages de titane à paroi épaisse a acquis une valeur d'application significative en raison de la demande croissante de ces alliages. Cet article vise donc à résumer les progrès de la technologie de soudage par fusion pour les matériaux en alliage de titane à paroi épaisse. Il comprend principalement le soudage sous protection gazeuse avec électrode sans fusion, le soudage par faisceau d'électrons et le soudage à l'arc. soudage au laser. En outre, ce document présente également les tendances de développement de l'alliage de titane à paroi épaisse. technologie du soudage.

Lecture connexe : Soudage manuel à l'arc et soudage sous protection gazeuse au CO2

Alliage de titane se caractérise par une faible densité, une résistance et une rigidité spécifiques élevées, une excellente résistance à la corrosion et une bonne aptitude à la transformation. Il s'agit d'un nouveau matériau fonctionnel doté d'un vaste potentiel de développement et de perspectives d'application prometteuses. Connu comme le "troisième métal" après l'acier et l'aluminium, il s'agit d'un matériau métallique stratégique essentiel, largement utilisé dans l'aérospatiale, la pétrochimie, les équipements de défense nationale et d'autres domaines.

Ces dernières années, avec la demande croissante d'équipements légers et à grande échelle dans l'industrie de la défense nationale, le besoin d'alliage de titane à parois épaisses est devenu plus urgent, de même que la technologie de traitement correspondante.

Dans les applications pratiques d'ingénierie, le soudage est la principale méthode utilisée pour relier les structures en alliage de titane à parois épaisses, ce qui permet d'obtenir des structures en alliage de titane à parois épaisses efficaces et de haute qualité. soudage d'alliages Cette technologie est essentielle et fait l'objet d'une attention considérable.

Cet article résume l'état de la recherche sur la technologie de soudage par fusion d'alliages de titane à paroi épaisse, identifie les problèmes existants en matière de soudage par fusion d'alliages de titane à paroi épaisse et explore les perspectives de développement et les orientations de recherche de la technologie de soudage par fusion d'alliages de titane à paroi épaisse.

Les alliages de titane peuvent être classés en cinq catégories en fonction de leur composition chimique et de leur teneur : alliage de titane α, alliage de titane proche de l'α (avec une fraction de masse de la phase β de ≤10%), alliage de titane à double phase α-β (avec une fraction de masse de la phase β de 10% ≤ β ≤ 50%), alliage de titane β métastable, et alliage de titane β.

L'alliage de titane à double phase α-β est largement utilisé en raison de ses excellentes propriétés globales. Il combine les caractéristiques de stabilité thermique de l'alliage de titane de type α avec les caractéristiques de renforcement par traitement thermique de l'alliage de titane de type β.

(1) Résistance spécifique élevée.

L'alliage de titane est un alliage léger dont la densité est de 4,54 g/cm3 à 20℃, soit environ 56% de celle de l'acier ordinaire. L'utilisation d'un alliage de titane pour fabriquer des pièces mécaniques permet de réduire considérablement le poids et d'obtenir un effet de légèreté.

(2) Bonne résistance à la corrosion.

L'alliage de titane forme un film d'oxyde stable, continu et dense sur la surface lorsqu'il est exposé à l'air, ce qui le rend passif. En outre, le film d'oxyde de l'alliage de titane possède d'excellentes capacités de réparation. En cas de dommages causés par des facteurs externes, il peut être rapidement restauré, ce qui confère à l'alliage de titane une remarquable résistance à la corrosion.

(3) Performance à haute température.

Le point de fusion de l'alliage de titane est de 1667 ℃, ce qui permet de travailler de manière stable dans un environnement de 500~600 ℃, et présente une résistance élevée au fluage et à la chaleur.

(1) Fragilisation du joint soudé :

Sans protection adéquate, la température de chauffage de l'alliage de titane peut déclencher diverses réactions chimiques. L'absorption d'hydrogène commence à 250 ℃, l'absorption d'oxygène à 400 ℃, une oxydation sévère se produit à 540 ℃ et l'absorption d'azote commence à 600 ℃.

Ces gaz se dissolvent dans le bain de fusion pendant le soudage et subissent des réactions chimiques qui peuvent fragiliser le joint soudé. En conséquence, la plasticité et la ténacité du joint soudé diminuent rapidement. Il est donc essentiel de protéger le processus de soudage pour éviter que de telles réactions ne se produisent.

(2) Fissures de soudage:

Les alliages de titane présentent de faibles niveaux d'impuretés, notamment S, P, C et autres contaminants. Ils contiennent également moins de composés eutectiques à bas point de fusion et ont une plage de température de cristallisation étroite, ce qui les rend moins sensibles à la fissuration à chaud.

Toutefois, lors du soudage d'alliages de titane à paroi épaisse à l'aide de techniques de soudage multicouche et multipasse, le joint soudé est soumis à des niveaux élevés de contraintes, ce qui entraîne des pertes importantes en termes de qualité de l'air. contrainte résiduelle dans le joint. Sous l'influence de cette contrainte résiduelle, des fissures à froid se forment facilement.

(3) Porosité :

La porosité est un défaut courant qui peut survenir lors de l'utilisation du titane. soudage d'alliages. Cela est dû à la pression de vapeur saturante élevée et aux éléments actifs présents dans l'alliage de titane. La porosité à l'hydrogène peut se produire lorsque la surface du métal de base et de l'alliage de titane sont en contact. matériel de soudage est contaminé, ou lorsque le gaz de protection contient des impuretés telles que de l'oxygène, de l'hydrogène ou de l'eau.

Le soudage TIG sous protection gazeuse non consommable est largement utilisé dans le domaine des alliages de titane en raison de ses avantages, tels que la stabilité de l'arc, la réduction de la consommation d'énergie et la réduction des émissions de gaz à effet de serre. éclaboussures de soudureet une bonne formation de la soudure. Cependant, les méthodes traditionnelles de Soudage TIG pour les alliages de titane permet d'allonger le temps de séjour à haute température du joint soudé et d'accélérer le refroidissement du métal liquide en fusion.

Cela est dû à la faible conductivité thermique des alliages de titane, qui entraîne une tendance notable au grossissement des grains dans la zone de soudure et à l'augmentation de la température. zone affectée thermiquement.

En outre, la taille importante de la rainure nécessite un soudage multicouche et multipasse, ce qui entraîne une faible efficacité de soudage, des contraintes excessives et des déformations. Pour réduire la tendance au grossissement du grain, Lu Xin a utilisé le soudage TIG pour réaliser le soudage multicouche et multipasse d'un alliage de titane TC4 de 20 mm d'épaisseur avec un angle de rainure de 60°. La figure 1 montre les microstructures de joints soudés sous différents apports de chaleur.

En tant que chaleur de soudage diminue, la taille de la martensite à l'intérieur des grains devient plus petite et plus uniforme, et les grains de soudure deviennent progressivement plus fins. Par conséquent, un contrôle strict de l'apport de chaleur de soudage est nécessaire lors de l'utilisation du soudage TIG pour souder des plaques épaisses en alliage de titane TC4 afin d'éviter les gros grains de soudure et l'apparition de structures anormales, de fissures et d'autres défauts.

Fig.1 Microstructure de la zone de soudure sous différents apports de chaleur

Yang Lu et al. ont utilisé une rainure en forme de X et une alternance de soudage avant et arrière pour effectuer un soudage TIG multicouche sur un alliage de titane TC4 de 24 mm d'épaisseur, dans le but de minimiser les contraintes résiduelles et la déformation dans les joints soudés.

Simultanément, en utilisant la plateforme SYSWELD, les chercheurs ont effectué des simulations numériques du champ de température, du champ de contrainte et de la déformation de soudage dans les joints soudés. Les simulations ont été réalisées dans l'hypothèse d'un serrage totalement rigide aux deux extrémités de l'assemblage. plaque de soudurecomme le montre la figure 2.

Les résultats indiquent que l'utilisation de la séquence de soudage en alternant les deux côtés peut réduire de manière significative la contrainte et la déformation dans le joint soudé.

Fig.2 Profil morphologique TEM de joint de soudure épaisseur de la contrainte résiduelle

En résumé, si le soudage TIG traditionnel convient au soudage d'alliages de titane à parois épaisses, il est possible de minimiser la taille des grains, la tension des joints et la déformation en réduisant de manière appropriée l'apport de chaleur pour le soudage et en utilisant une rainure en forme de X pour le soudage alterné des deux côtés.

Lecture connexe : Soudage MIG et TIG

Toutefois, il subsiste un problème de taille des rainures qui entraîne une faible efficacité de soudage, ce qui rend difficile la vulgarisation de cette technique pour le soudage des alliages de titane à parois épaisses.

La taille de la rainure pour le soudage par écart étroit est petite, ce qui entraîne une réduction significative du volume par rapport aux soudures traditionnelles de remplissage de rainures. Cette réduction permet non seulement d'améliorer l'efficacité du soudage, mais aussi de réduire les coûts de production.

Le soudage TIG à espacement étroit est un procédé flexible qui se caractérise par des coûts d'équipement relativement faibles et un processus de soudage stable. En outre, les rainures à faible écartement permettent de réduire le nombre de passes de soudage, ce qui améliore la déformation du soudage et permet de mieux contrôler les contraintes de soudage.

Par conséquent, le soudage TIG à faible écart pour les alliages de titane à parois épaisses offre des avantages significatifs.

Cependant, le petit espace entre les rainures dans le soudage TIG à espace étroit peut entraîner une "montée" de l'arc le long de la paroi latérale, ce qui conduit à un apport de chaleur insuffisant dans le coin inférieur des deux côtés de l'arc. cordon de soudure et une mauvaise fusion de la paroi latérale.

Actuellement, la technologie de soudage TIG à fente étroite pour les alliages de titane à parois épaisses utilise souvent des oscillations mécaniques et des champs magnétiques externes pour réguler l'arc. Ces méthodes permettent de résoudre efficacement le problème de la mauvaise fusion des parois latérales de l'espace étroit.

2.2.1 Soudage TIG à oscillation mécanique et à espacement étroit

Le principe du soudage TIG à oscillation mécanique est le suivant : pendant le processus de soudage, l'électrode de tungstène se déplace d'avant en arrière à l'intérieur de la rainure en faisant tourner la pince de l'électrode de tungstène, ce qui fait que l'arc se dirige périodiquement vers les parois latérales de la rainure, assurant ainsi la qualité de la fusion des parois latérales.

Le processus de soudage est décrit dans la figure 3.

Le mode de soudage par oscillation mécanique à espacement étroit s'adapte très bien aux changements de largeur de la rainure de soudage. Il minimise l'apparition de défauts de non-fusion de la paroi latérale pendant le soudage, ce qui permet d'obtenir des résultats plus stables. qualité du soudage. Cette technique a été largement utilisée pour le soudage TIG à espacement étroit d'alliages de titane à parois épaisses.

Fig.3 Schéma du processus de soudage TIG à oscillation mécanique et à écart étroit

Jiang Yongchun a utilisé la technique de l'oscillation mécanique et de l'écartement étroit du TIG technique de soudage pour réaliser un assemblage de haute qualité d'un alliage de titane TC4 d'une épaisseur de 52 mm. Cela a été possible grâce à la sélection de paramètres de soudage appropriés et de mesures de protection du soudage.

La figure 4 illustre la macrométallographie et la microstructure du joint soudé. En raison de la vitesse de refroidissement rapide, α 'martensite se forme dans la zone affectée thermiquement. Cependant, la résistance des soudures atteint 90% du métal de base, et la dureté de la zone de fusion atteint sa valeur maximale.

Fig.4 Métallographie macroscopique et microstructure du joint soudé

Li Shuang et al. ont utilisé la technologie de soudage TIG à oscillation mécanique et à intervalle étroit pour réaliser un soudage au fil d'apport monocouche d'un alliage de titane TC4 de 30 mm d'épaisseur et ont analysé la microstructure du joint soudé.

Les résultats ont révélé que les grains dans la zone de soudure étaient considérablement grossiers, principalement des gros grains colonnaires, et que leurs microstructures étaient constituées de martensite α aciculaire, qui étaient dispersées parallèlement dans les grains de la phase β.

La zone affectée thermiquement adjacente au côté soudé présentait un degré de grossissement du grain plus important que celui du côté du métal de base.

En conclusion, la technologie de soudage TIG à oscillation mécanique et à écartement étroit présente un processus de soudage stable et un faible coût d'équipement.

Le balancement périodique de l'électrode de tungstène a permis de résoudre efficacement le problème de la fusion insuffisante de la paroi épaisse de l'alliage de titane.

Cependant, en raison de l'apport important de chaleur, le joint a montré une tendance apparente au grossissement du grain.

2.2.2 Soudage TIG à commande magnétique et à espacement étroit

Le concept de la technologie de soudage TIG à étroitesse d'espace contrôlée magnétiquement a été introduit pour la première fois par l'Institut de recherche en technologie de soudage Barton d'Ukraine. Ces dernières années, l'Institut de recherche en technologie de soudage de Guangdong a mené des recherches fondamentales et encouragé l'application industrielle de cette technologie pour les alliages de titane à parois épaisses.

La figure 5 illustre le diagramme du processus de soudage et l'oscillation de l'arc du soudage TIG à étroitesse d'espace contrôlé magnétiquement. Pendant le processus de soudage, la bobine électromagnétique est connectée au courant alternatif, et l'arc électrique de la bobine est contrôlé. tôle d'acier au silicium traversant la bobine devient un aimant.

La ligne d'induction magnétique passe ensuite par l'électrode et l'arc, ce qui entraîne une oscillation périodique de l'arc vers les deux parois latérales. Cela facilite la fusion des parois latérales de l'espace étroit, ce qui rend possible le soudage TIG de l'espace étroit.

Fig.5 Illustration schématique du champ magnétique transversal externe et de l'oscillation de l'arc électrique

Des chercheurs du monde entier ont mené des recherches approfondies sur l'impact de l'intensité et de la fréquence du champ magnétique et de la position de l'électrode sur la fusion des parois latérales, la formation de la soudure et le processus de cristallisation, afin d'obtenir des résultats de haute qualité.soudage de qualité de la soudure TIG à contrôle magnétique et à espacement étroit.

Kshirsagar R et al. ont étudié l'impact d'un champ magnétique externe sur la formation de la soudure, comme le montre la figure 6.

Les résultats indiquent qu'il y a un manque significatif de fusion dans la paroi latérale lorsqu'il n'y a pas de champ magnétique externe. Cependant, la fusion de la paroi latérale est satisfaisante en présence d'un champ magnétique externe.

Fig.6 Effet du champ magnétique transversal externe sur la configuration et la microstructure de la soudure

(a) Pas de champ magnétique externe

(b) Avec un champ magnétique externe

Une étude menée par Hua Aibing et al. a examiné l'impact de l'intensité du champ magnétique externe sur la fusion de la paroi latérale d'une soudure à intervalle étroit. Les résultats indiquent qu'une intensité de champ magnétique de ≥ 4 mT peut améliorer efficacement la fusion de la paroi latérale, ce qui permet d'obtenir une fusion relativement uniforme.

Une autre étude réalisée par Chang Yunlong et al. a examiné l'effet de la fréquence du champ magnétique externe sur la fusion de la paroi latérale. Les résultats ont montré qu'à mesure que la fréquence du champ magnétique augmentait, la profondeur de pénétration du fond de la soudure et la profondeur d'impact de l'arc augmentaient également, tandis que la profondeur d'impact de l'arc augmentait. pénétration de la soudure la largeur et la pénétration de la paroi latérale ont diminué.

Yu Chen et al. ont mené une étude sur l'influence de la position de l'électrode sur la fusion des parois latérales. Les résultats ont révélé que lorsque l'électrode de tungstène était déplacée de la position centrale, l'intensité du courant entrant dans la paroi latérale proche augmentait, tandis que l'intensité du courant entrant dans la paroi latérale éloignée diminuait. Pour éviter une pénétration inégale de la paroi latérale et une mauvaise fusion de la paroi latérale, un contrôle strict de la position de l'électrode est nécessaire.

Sun Jie et al. ont mené une étude sur l'influence de la force électromagnétique sur le processus de cristallisation. La figure 7 illustre la cristallisation primaire d'une soudure d'alliage de titane sous l'action d'un champ magnétique.

Les résultats indiquent que l'effet électromagnétique peut améliorer la stabilité du front de cristallisation planaire et des cristaux équiaxes formés par la suite.

À mesure que l'intensité du champ magnétique augmente, la microstructure à proximité de la ligne de fusion passe progressivement d'un cristal colonnaire à un cristal équiaxe. L'arc contrôlé magnétiquement améliore considérablement la stabilité du cristal équiaxe généré au centre de la soudure. En outre, le cristal équiaxe croît dans une seule direction avec l'augmentation de l'intensité du champ magnétique.

Dans une autre étude, Hu Jinliang et al. ont utilisé la technologie de soudage TIG à contrôle magnétique pour souder un alliage de titane TA17 de 120 mm d'épaisseur, et la figure 8 montre la microstructure du joint soudé. Les résultats indiquent que la microstructure du joint présente une inhomogénéité significative dans la direction transversale, alors qu'aucune différence significative n'apparaît dans la direction de l'épaisseur. En raison de l'apport important de chaleur de soudage, la zone de fusion est sérieusement ramollie.

Fig.7 Processus de cristallisation primaire du métal soudé en alliage de titane sous champ magnétique

Fig.8 Microstructure d'un joint en alliage de titane TA17 de 120 mm d'épaisseur soudé par un cordon de soudure NG-TIG à contrôle magnétique

En résumé, la technologie de soudage TIG à contrôle magnétique et à intervalle étroit offre un processus de soudage stable à un coût d'équipement inférieur. En ajoutant un champ magnétique, la technologie permet un balancement périodique de l'arc, ce qui résout efficacement le problème de la mauvaise fusion associée aux parois latérales en alliage de titane épais et permet d'obtenir une structure uniforme de la zone de soudure.

Néanmoins, cette technologie reste confrontée à un défi de taille, à savoir l'adoucissement de la zone de fusion des joints soudés en raison de l'apport de chaleur élevé. Le soudage TIG à intervalle étroit, quant à lui, permet de réaliser un soudage stable d'un alliage de titane à paroi épaisse. Cette technologie réduit le nombre de passes de soudage et améliore l'efficacité du soudage par rapport au soudage TIG traditionnel.

Toutefois, le soudage TIG à intervalle étroit présente également des problèmes. En raison de la refusion et du chauffage répétés des grains du joint, il provoque des problèmes tels que des grains grossiers et une distribution inégale de la microstructure et des propriétés dans le sens de l'épaisseur.

Le soudage à l'arc submergé est une forme de soudage distincte du soudage TIG.

Cette méthode utilise l'hélium comme gaz de protectionLe diamètre de l'électrode et le courant de soudage sont tous deux importants.

Grâce à la combinaison de l'hélium et de la force de l'arc, il est capable de drainer le métal liquide en fusion à l'endroit de la soudure.

L'électrode plonge dans le métal de base à souder et l'arc brûle dans l'électrode et dans la cavité formée au fond du cratère, ce qui aboutit à la formation du bain de fusion.

La position de l'arc brûlant étant sous la surface du métal de base, on parle de soudage à l'arc submergé.

Le principe du soudage à l'arc submergé est illustré à la figure 9.

Fig.9 Graphique schématique du principe SAW

Ces dernières années, des chercheurs ont mené des recherches sur l'application de la technologie de soudage à l'arc submergé aux alliages de titane de grande épaisseur.

Chen Guoqing et ses collègues ont réalisé un essai de soudage bout à bout à l'arc submergé sur un alliage de titane TA15 de 29 mm d'épaisseur et ont obtenu des soudures bien formées.

Cependant, en raison de l'apport de chaleur élevé, la zone de soudure et la zone affectée par la chaleur du joint soudé sont relativement larges, et l'allongement du joint après rupture n'est que de 50% par rapport au métal de base.

La propriété de flexion du joint soudé est médiocre et il se brise lorsqu'il se plie à 15°.

Liu Yanmei et d'autres ont réalisé le soudage d'un alliage de titane TA15 de 58 mm d'épaisseur en utilisant un procédé de soudage à l'arc submergé double face.

La macro coupe de la soudure est montrée dans la Fig. 10. La zone de soudure présente des cristaux colonnaires avec une taille de grain importante, et l'intragranulaire est de la α'martensite aciculaire.

L'articulation rupture par traction est la zone de soudure, qui est une fracture ductile.

La résistance à la traction atteint 96% de la résistance du métal de base.

Pour améliorer les propriétés mécaniques du joint de soudage à l'arc submergé, Duqiang et al. ont procédé au soudage à l'arc submergé d'un joint en titane TA15 de 64 mm d'épaisseur. plaque d'alliage avec l'ajout d'une couche intermédiaire de titane pur TA1.

Les résultats ont montré que les teneurs en hydrogène, en oxygène et en azote dans la soudure, après l'ajout de la couche intermédiaire, ont été réduites par rapport au métal de base, et que la plasticité du joint soudé a été considérablement améliorée.

Hou Qi et al. ont étudié l'effet de la pureté du gaz de protection sur les performances d'un joint de soudage à l'arc submergé d'une plaque d'alliage de titane TA15.

Les résultats ont montré que les propriétés mécaniques du joint soudé pouvaient être améliorées dans une certaine mesure en augmentant la pureté du gaz de protection.

Fig.10 Coupe transversale macroscopique de la soudure

En résumé, le soudage à l'arc submergé est capable de souder des alliages de titane à parois épaisses avec une forme d'arc relativement stable, ce qui permet une meilleure formation de la soudure. L'hélium est généralement utilisé pour la protection coaxiale dans le soudage à l'arc submergé en raison de son potentiel d'ionisation élevé et de sa conductivité thermique élevée par rapport à l'argon.

Par conséquent, la zone de la colonne d'arc dans le soudage à l'arc submergé est étroite et concentrée, ce qui entraîne un taux élevé d'utilisation de la chaleur de l'arc. Cette technique de soudage permet de réaliser un soudage double face d'alliages de titane épais, ce qui améliore considérablement l'efficacité du soudage par rapport au soudage TIG à intervalle étroit.

Toutefois, cette méthode pose certains problèmes, tels qu'un apport de chaleur excessif, une structure à gros grains et une répartition inégale de la microstructure et des propriétés dans le sens de l'épaisseur.

Le soudage à l'arc sous gaz inerte non consommable permet de souder des alliages de titane épais avec une forme d'arc relativement stable, ce qui améliore la formation de la soudure. Cette technique présente une grande valeur d'application dans la recherche sur le soudage des alliages de titane épais.

Toutefois, il subsiste des problèmes tels que le ramollissement des joints causé par un apport de chaleur élevé lors du soudage. Il est donc essentiel de mener des recherches sur la réduction de l'apport de chaleur pendant le soudage d'alliages de titane en plaques épaisses. Cela peut améliorer l'homogénéité de la structure et des propriétés des alliages de titane à paroi épaisse soudés sans MIG.

La technologie du soudage par faisceau d'électrons utilise des faisceaux d'électrons à haute densité énergétique pour bombarder les matériaux métalliques, ce qui permet de souder d'un seul côté et de former des matériaux métalliques épais des deux côtés.

Pendant le processus de soudage, la densité de puissance du faisceau est élevée, ce qui permet d'obtenir un rapport profondeur-largeur élevé de la soudure et une déformation minimale de la soudure.

En outre, le soudage par faisceau d'électrons doit être effectué dans un environnement sous vide, ce qui empêche efficacement les effets négatifs de l'hydrogène, de l'oxygène et de l'azote pendant le processus de soudage. Par conséquent, le soudage par faisceau d'électrons est couramment utilisé pour le soudage d'alliages de titane de grande épaisseur.

La figure 11 montre le dispositif de soudage par faisceau d'électrons.

Fig.11 Schéma du soudage par faisceau d'électrons

Des chercheurs nationaux et étrangers ont étudié la microstructure et les propriétés des joints d'alliages de titane soudés par faisceau d'électrons sous vide.

Hou Jiangtao a utilisé la technologie de soudage par faisceau d'électrons pour souder un alliage de titane TC4 de 20 mm d'épaisseur, a analysé la taille du grain de la zone de soudure et les propriétés mécaniques du joint dans le sens de l'épaisseur.

Les résultats ont révélé que la partie supérieure de la zone de soudure avait une taille de grain de 1200 µm, tandis que la partie inférieure avait une taille de grain de 200 µm, ce qui entraîne des différences de propriétés.

Sun et al. ont également utilisé la technologie de soudage par faisceau d'électrons pour souder un alliage de titane TC4 de 20 mm d'épaisseur et ont analysé la macro-morphologie du joint soudé (voir Fig. 12).

La zone de fusion et la zone affectée thermiquement dans les parties supérieure, moyenne et inférieure du joint soudé présentaient des largeurs significativement différentes, ainsi que des différences dans la morphologie et la taille de la structure des grains, qui diminuaient dans le sens de la profondeur.

Wei Lu et al. ont soudé des plaques d'alliage de titane TC4 de 50 mm d'épaisseur en utilisant la technologie de soudage par faisceau d'électrons et ont effectué des tests de propriétés mécaniques dans le sens de l'épaisseur. Les résultats ont révélé que les propriétés mécaniques étaient réparties de manière inégale le long de la profondeur de soudage.

Les limite d'élasticitéLa résistance à la traction et la microdureté du joint soudé se sont améliorées par rapport à celles du métal de base, tandis que la plasticité et la ténacité ont diminué.

Enfin, Song Qingjun a utilisé la technologie de soudage par faisceau d'électrons pour souder un alliage de titane TC4 d'une épaisseur de 60 mm et a analysé la microstructure et les propriétés du joint soudé. Les résultats ont montré que la microstructure du joint soudé était répartie de manière inégale dans le sens de l'épaisseur et que la résistance aux chocs diminuait progressivement du haut vers le bas de la soudure.

Fig.12 Aspect macroscopique du joint soudé

En résumé, lors du soudage par faisceau d'électrons d'alliages de titane à parois épaisses, le métal soudé subit un cycle thermique rapide qui entraîne une distribution inégale de la microstructure et des propriétés dans différentes zones le long de la direction de l'épaisseur, en raison de temps de séjour irréguliers à des températures élevées.

Pour résoudre les problèmes de distribution non uniforme de la microstructure et des propriétés et de faibles propriétés mécaniques dans les joints soudés par faisceau d'électrons en alliage de titane à paroi épaisse, les chercheurs concernés ont optimisé le processus de soudage et effectué un traitement thermique après soudage pour ajuster la microstructure et les propriétés des joints.

Gong Yubing et al. ont mené une étude approfondie sur la non-uniformité du joint soudé par faisceau d'électrons d'un alliage de titane TC4 de 20 mm d'épaisseur et sur l'évolution de la structure. La figure 13 montre les microstructures de différentes zones du joint soudé.

Les résultats indiquent que le joint de soudure en alliage de titane présente une non-uniformité significative dans la direction de la largeur de fusion et de la profondeur de pénétration. La taille moyenne des grains du joint de soudure supérieur est plus importante que celle des parties médiane et inférieure.

La structure Widmanstatten apparaît dans les parties supérieures et moyennes du joint de soudure, augmentant la fragilité du joint et diminuant sa plasticité. L'utilisation d'une grande quantité de chaleur pour le soudage permet d'améliorer la distribution non uniforme de la microstructure.

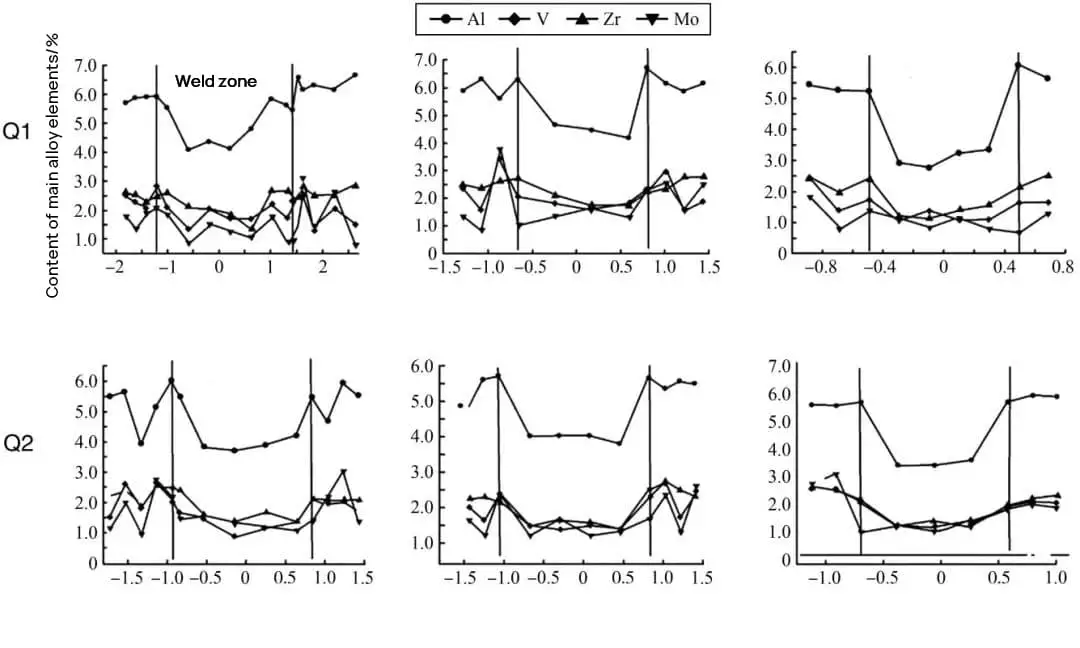

Li Jinwei et al. ont réussi à contrôler l'uniformité de la composition de la soudure par faisceau d'électrons de l'alliage de titane TA15 de 20 mm d'épaisseur en appliquant des formes d'ondes de balayage d'une certaine fréquence et d'une certaine amplitude de déflexion au faisceau d'électrons pendant le soudage, la transition de l'enrobage et la soudure. matériaux métalliques dans l'interface de soudage et de régler les paramètres de soudage.

La figure 14 montre l'effet de contrôle de l'uniformité de la composition de la soudure dans différentes conditions de processus. Comparé au soudage traditionnel par faisceau d'électrons, le soudage par faisceau d'électrons à balayage entraîne une moindre fluctuation de l'uniformité de la composition de la soudure. éléments d'alliage dans le sens de l'épaisseur, ce qui permet d'obtenir une composition plus uniforme.

Fig.13 Microstructure de différentes régions du joint soudé

Fig.14 Effet du contrôle de l'uniformité de la composition de la soudure dans différentes conditions de processus

Fang Weiping et al. ont utilisé la technologie de soudage par faisceau d'électrons pour souder des plaques d'alliage de titane TC4 de 100 mm d'épaisseur. Les joints soudés ainsi obtenus ont été soumis à une recristallisation recuit à 850 ℃ et un traitement thermique de vieillissement en solution à 920 ℃×2 h et 500 ℃×4 h.

Les résultats ont révélé que la microdureté de la zone de soudure, de la zone affectée thermiquement et de la zone de métal de base obtenues par le traitement thermique de vieillissement en solution était plus élevée que celle de l'état tel que soudé. En outre, la résistance à la traction du joint soudé était supérieure de 11,31 TTP3T à celle de l'état soudé, et la limite d'élasticité était supérieure de 17,21 TTP3T à celle de l'état soudé. Cependant, l'allongement après rupture n'était que d'environ 50% de celui de l'état tel que soudé.

Ma Quan et al. ont étudié l'impact des processus de traitement thermique sur la microstructure et les propriétés mécaniques des joints soudés par faisceau d'électrons de l'alliage Ti-1300. Les résultats ont montré que les différents traitements thermiques avant le soudage avaient peu d'effet sur la microstructure et les propriétés de l'alliage de titane soudé. En revanche, les processus de traitement thermique après soudage ne pouvaient pas modifier la forme et la taille du grain β dans la zone de soudage, mais pouvaient réguler le contenu, la taille et la forme de la phase a dans la zone de soudage. Cependant, la distribution de la phase a précipitée a eu tendance à se former à la limite de grain stable.

La performance de la zone de soudure dépend de la taille et du nombre de phases α précipitées. Lors du recuit ou du vieillissement à une température plus basse, l'effet de renforcement de la phase α dans la zone de soudure était meilleur, et la résistance de la soudure était supérieure à celle du métal de base.

En résumé, un apport de chaleur approprié pour le soudage, combiné à un faisceau d'électrons oscillant, pourrait améliorer quelque peu l'inhomogénéité de la microstructure et les propriétés des joints soudés. En outre, le traitement thermique après soudage peut améliorer les propriétés mécaniques des joints soudés.

La contrainte résiduelle de soudage est un facteur critique qui peut conduire à la corrosion sous contrainte et à la réduction de la résistance à l'usure. résistance à la fatigue des éléments structurels.

Une évaluation précise des contrainte résiduelle de soudage est cruciale pour déterminer la durée de vie des composants soudés.

Liu Min et ses collègues ont analysé la distribution des contraintes résiduelles d'un échantillon de faisceau d'électrons constitué d'un alliage de titane TC4 de 75 mm d'épaisseur, sur la base de la théorie des éléments finis élastoplastiques thermiques.

La figure 15 présente les résultats de l'essai de contrainte résiduelle.

Les résultats indiquent qu'il existe une contrainte de traction résiduelle tridimensionnelle de grande valeur dans la zone située à 10 mm des extrémités de départ et d'arrivée, couvrant environ 1/4 de l'épaisseur. Cette contrainte peut affecter de manière significative les propriétés mécaniques des joints soudés et doit donc faire l'objet d'une attention particulière.

Fig.15 Résultats du calcul de la contrainte résiduelle

Wu Bing et al. ont mené une étude sur la réduction des contraintes résiduelles dans les joints soudés en mesurant la distribution des contraintes résiduelles des joints soudés par faisceau d'électrons de 50 mm d'épaisseur de l'alliage de titane TA15 après un recuit sous vide en utilisant la méthode du trou borgne. Les résultats ont montré que le processus de traitement thermique rendait les contraintes transversales et longitudinales des joints soudés plus cohérentes, et que la contrainte de l'ensemble du joint soudé devenait plus uniforme.

De même, Yu Chen et al. ont mesuré la distribution des contraintes résiduelles des joints soudés par faisceau d'électrons en alliage de titane TC4 de 100 mm d'épaisseur après un traitement thermique de 600 ℃×2 h par diffraction des rayons X. Les résultats ont montré que le traitement thermique réduisait les contraintes résiduelles du joint soudé dans une certaine mesure. Les résultats ont démontré que le traitement thermique réduisait la contrainte résiduelle du joint soudé dans une certaine mesure, et que la distribution sur les surfaces supérieures et inférieures du joint soudé était sensiblement différente.

Les contraintes résiduelles horizontales et longitudinales sur la surface supérieure ont diminué, et la contrainte résiduelle longitudinale dans certaines zones est passée d'une contrainte de traction à une contrainte de compression. La contrainte résiduelle longitudinale sur la surface inférieure a été efficacement éliminée, et certaines positions se sont retrouvées dans un état de contrainte de compression. L'effet de soulagement des contraintes résiduelles horizontales était moyen.

En outre, Hosseinzadeh F et al. ont utilisé la méthode des contours pour mesurer la distribution des contraintes résiduelles dans les joints soudés par faisceau d'électrons d'un alliage de titane TC4 de 50 mm d'épaisseur après traitement thermique. Les résultats ont montré que la contrainte de traction maximale à l'extrémité initiale de la soudure était de 330 MPa, que la contrainte de compression maximale était de 600 MPa à moins de 10 mm de l'extrémité arrière de la plaque d'essai, et que la contrainte de traction à l'axe de la soudure après le traitement thermique pouvait être réduite à 30 MPa.

En résumé, le traitement thermique post-soudure peut réduire de manière significative le stress résiduel des joints soudés en alliage de titane à parois épaisses.

En résumé, le soudage par faisceau d'électrons est capable d'atteindre une efficacité de soudage élevée et de produire des joints soudés avec une déformation minimale et une bonne forme lors du soudage d'alliages de titane à parois épaisses. Toutefois, en raison de la zone de fusion étroite et du gradient de température important, le cycle thermique peut entraîner la formation d'une contrainte triaxiale dans la structure, ce qui se traduit par une forte diminution de la plasticité et de la ténacité des joints.

Bien qu'un processus de traitement thermique approprié puisse partiellement améliorer la structure et les performances du joint soudé, le problème n'est pas entièrement résolu. Des dangers cachés subsistent pour les travaux d'entretien ultérieurs, tels qu'une structure, des performances et une répartition des contraintes inégales dans le sens de l'épaisseur. En outre, le processus de traitement thermique n'augmente pas seulement les coûts de production, mais réduit également l'efficacité de la production.

En outre, la chambre à vide limite également l'application du soudage par faisceau d'électrons aux grands composants en alliage de titane. Par conséquent, des recherches devraient être menées sur la microstructure, les propriétés et l'uniformité de la distribution des contraintes des joints soudés, en particulier dans la direction du soudage par faisceau d'électrons sous vide local.

Après des décennies de développement, la technologie du soudage au laser a fait des progrès significatifs. Avec la naissance des lasers à fibre et le développement des modules photoélectriques, la puissance de sortie des lasers a augmenté et la stabilité du faisceau s'est améliorée, jetant des bases solides pour son application dans le domaine du soudage de composants à paroi épaisse.

Comparé à la technologie traditionnelle de soudage à l'arc de parois épaisses, le soudage au laser offre une grande efficacité de soudage, une déformation de soudage et une contrainte résiduelle minimales, des zones affectées par la chaleur étroites et une excellente adaptabilité pour le soudage de structures complexes et de grande taille.

Ces avantages ont fait de la technologie de soudage au laser l'un des principaux axes de recherche pour le soudage des pièces à paroi épaisse au cours des dernières années.

Actuellement, la technologie de soudage au laser pour les alliages de titane à parois épaisses comprend le soudage au fil d'apport et le soudage au laser sous vide.

Le soudage laser à espacement étroit avec fil d'apport implique l'utilisation d'un mécanisme d'alimentation en fil pour pousser le métal d'apport jusqu'au point de focalisation du laser. Le métal d'apport fondu remplit alors la soudure sous l'action du faisceau laser, achevant ainsi le processus de soudage.

La figure 16 illustre un schéma de soudage laser à espacement étroit avec fil d'apport. Cette technique a connu un développement rapide ces dernières années.

Malgré ses progrès, le soudage laser à espacement étroit avec fil d'apport reste confronté à certains problèmes, en particulier lorsqu'il s'agit de souder des alliages de titane à parois épaisses. Ces problèmes peuvent inclure l'absence de fusion de la paroi latérale, la porosité du soudage, la déformation du soudage et les contraintes élevées, ainsi qu'une faible résistance plastique des joints soudés.

Fig.16 Diagramme schématique du soudage par fil laser à espacement étroit

Li Kun et al. ont utilisé un faisceau laser oscillant pour supprimer la porosité dans un alliage de titane et ont analysé son mécanisme afin de résoudre le problème de la non-fusion de la paroi latérale et de la porosité de l'alliage de titane. porosité de soudage.

Les résultats ont montré que le faisceau oscillant avait un effet significatif sur la réduction de la porosité des trous de serrure en alliage de titane. Cela est dû à la stabilité accrue du trou de serrure pendant le soudage, ce qui entraîne une réduction de la porosité du trou de serrure.

Xu Kaixin et al. ont utilisé un faisceau laser circulaire pour souder un alliage de titane TC4 de 40 mm d'épaisseur. Lorsque l'amplitude de l'oscillation était de 2 mm et la fréquence d'oscillation de 100 à 200 Hz, la cordon de soudure ne présentait pas de pores visibles et la paroi latérale était bien soudée.

L'analyse de la microstructure et des propriétés du joint soudé a montré que le cristal colonnaire de la soudure contenait de la martensite α'aciculaire densément disposée et de la phase αg granulaire dispersée. L'orientation préférentielle α' a été trouvée dans le même grain β, et la proportion de joints de grains à grand angle était élevée. Le joint soudé présentait une résistance élevée, mais une plasticité et une ténacité médiocres.

En conclusion, un faisceau laser pivotant est une solution efficace aux problèmes de non-fusion de la paroi latérale et de porosité de la soudure.

Fig.17 Morphologie et microstructure d'une section étroite d'un alliage de titane TC4 de 40 mm d'épaisseur

Pour remédier à la faible plasticité et à la ténacité des joints soudés en alliage de titane à paroi épaisse, les chercheurs ont amélioré la microstructure et les propriétés des joints soudés en régulant l'apport de chaleur de soudage et les éléments d'alliage de soudage.

Fang Naiwen et ses collègues ont étudié l'impact de la chaleur de soudage sur le soudage au laser de l'alliage de titane TC4 avec un fil d'apport. Leurs conclusions indiquent qu'un apport de chaleur approprié peut garantir une bonne plasticité dans le joint de soudure.

En outre, en utilisant la méthode d'observation in situ du microscope confocal laser à haute température, ils ont analysé les caractéristiques de formation de la microstructure et les lois de transformation de l'alliage de titane auto-développé de la série Ti-Al-V-Mo au cours du processus de refroidissement sous l'effet de la température de l'air ambiant et de l'humidité. cycle thermique de soudage. Les résultats ont montré que l'ajout de Mo diminuait la température de transformation initiale, réduisait le rapport d'aspect de la martensite α aciculaire et de la phase α initiale, et améliorait la résistance à l'impact des joints soudés.

Par conséquent, en contrôlant l'apport de chaleur dans le processus de soudage et en concevant raisonnablement le rapport d'éléments d'alliage du fil fourré à poudre métallique, la résistance plastique du joint soudé peut être améliorée.

Le processus de soudage au fil d'apport laser à intervalle ultra étroit de plaques épaisses en alliage de titane est le résultat de l'accumulation de chaleur d'une seule passe de métal d'apport multicouche. Les multiples cycles thermiques du processus de soudage multicouche créent inévitablement une structure de soudure extrêmement complexe avec un champ de température irrégulier.

Pendant le soudage, le joint soudé peut subir une distribution inégale des contraintes résiduelles et des déformations dues au soudage. En outre, l'alliage de titane a un coefficient de dilatation linéaire élevé et une faible conductivité thermique, ce qui augmente encore la probabilité de contraintes résiduelles et de déformations lors du soudage.

L'impact négatif de la contrainte résiduelle de soudage sur la résistance à la charge statique, la résistance à la fatigue à faible cycle et la résistance à la corrosion des joints soudés en alliage de titane est significatif. En outre, la déformation due au soudage peut affecter de manière significative l'apparence des joints soudés, réduire la capacité de charge de la structure et diminuer la précision de l'assemblage des composants soudés ultérieurement.

Pour mieux comprendre l'influence des formes de rainures sur le stress résiduel des joints soudés, Fang Naiwen et al. ont utilisé le logiciel de simulation ANSYS pour effectuer une analyse de simulation numérique sur le stress et la déformation de différentes formes de rainures de joints soudés au laser en alliage de titane TC4 de 40 mm d'épaisseur.

La figure 18 illustre la répartition des contraintes longitudinales pour les deux formes de rainures. Les résultats indiquent que la distribution des contraintes d'un joint soudé en U simple diffère de celle d'un joint soudé en double U. Dans un joint soudé en U simple, une concentration évidente des contraintes apparaît d'un côté de la soudure d'extrémité. Dans le joint soudé à rainure en U simple, une concentration évidente de contraintes apparaît d'un côté de la soudure finale, tandis que la distribution des contraintes du joint soudé à rainure en U double est symétrique dans le sens de l'épaisseur de la paroi.

Fig.18 Distribution des contraintes résiduelles longitudinales distribution des contraintes

En résumé, le soudage laser avec fil d'apport est capable de produire des joints soudés en alliage de titane à parois épaisses sans avoir besoin d'un fil d'apport. défauts de soudure comme la porosité et la fusion incomplète de la paroi latérale en faisant osciller périodiquement le faisceau laser.

La résistance plastique du joint soudé peut être améliorée en contrôlant l'apport de chaleur dans le processus de soudage et le rapport d'éléments d'alliage du fil métallique enrobé de poudre.

Toutefois, dans le domaine du soudage au laser par espace étroit d'alliages de titane à paroi épaisse avec fil d'apport, il est essentiel de continuer à explorer le contrôle de la microstructure et des propriétés des joints soudés, en particulier dans le domaine du fil fourré métallique chargé au laser avec un système multi-alliage.

Ces dernières années, les lasers à fibre industriels de haute puissance ont atteint le niveau de 10 000 watts. Cependant, l'utilisation efficace de lasers de haute qualité et de haute puissance et l'amélioration de la capacité de pénétration du soudage au laser sans sacrifier sa qualité constituent un problème difficile dans les applications d'ingénierie.

Des recherches récentes ont montré que la profondeur de pénétration peut être considérablement augmentée dans un environnement sous vide, ce qui améliore la porosité de la soudure et sa formation. Reisgen U, de l'université technique d'Aix-la-Chapelle, en Allemagne, a comparé la capacité de pénétration du soudage au laser, du soudage au laser sous vide et du soudage par faisceau d'électrons.

Les résultats ont montré qu'avec la même énergie de ligne, les pénétration de la soudure obtenue par soudage laser dans un environnement sous vide est environ 2,5 fois supérieure à celle obtenue dans un environnement atmosphérique et est similaire à celle obtenue par soudage par faisceau d'électrons. Cependant, le vide requis pour le soudage laser dans un environnement sous vide n'est que de 10 Pa, alors que le soudage par faisceau d'électrons nécessite au moins 10-1 Pa, ce qui rend le coût du soudage laser sous vide moins élevé.

C'est pourquoi les chercheurs ont effectué des recherches sur le faible vide technologie de soudage au laser pour les structures à parois épaisses. Meng Shenghao et al. ont étudié les caractéristiques du soudage laser sous vide de l'alliage de titane TC4 pour les plaques moyennes et épaisses.

Les résultats ont montré que le soudage laser sous vide permet une meilleure formation de la soudure, améliore considérablement la pénétration de la soudure, augmente le rapport profondeur-largeur de la soudure, inhibe les éclaboussures dans le processus de soudage et réduit considérablement les défauts des trous de gaz dans la soudure.

Harbin Welding Research Institute Co., Ltd. a réalisé le soudage d'un alliage TC4 de 40 mm d'épaisseur en utilisant la technologie de soudage laser sous faible vide (degré de vide 10 Pa). Ils ont comparé et analysé la microstructure et les propriétés mécaniques des différentes positions.

La macro morphologie du joint soudé est présentée à la figure 19. Les résultats ont montré que la microstructure de la zone affectée thermiquement est composée de phase α, de phase β résiduelle et de martensite α'.

La microstructure de la zone de fusion de la soudure comprend principalement de la martensite α' de tailles et d'états de distribution différents et de la phase α formée à faible vitesse de refroidissement. Les propriétés de traction dans le sens de l'épaisseur sont uniformes, et les valeurs de résistance en haut et en bas sont plus importantes, tandis que les valeurs de résistance au milieu de la partie supérieure et au milieu de la partie inférieure sont plus faibles, mais la différence globale est faible.

Fig.19 Macromorphologie d'un joint soudé en alliage de titane de 40 mm d'épaisseur

En résumé, le soudage laser sous vide permet de souder des alliages de titane à parois épaisses. Ce procédé de soudage présente plusieurs avantages par rapport au soudage par faisceau d'électrons, notamment des exigences plus faibles en matière de vide, l'absence de pollution par rayonnement, des coûts de soudage moins élevés et une plus grande efficacité. Par conséquent, le soudage laser sous vide représente une méthode prometteuse pour le soudage des alliages de titane à parois épaisses.

Malgré ces avantages, les chercheurs concernés doivent encore approfondir leurs recherches dans le domaine du soudage laser sous faible vide des alliages de titane à parois épaisses. Plus précisément, il convient d'étudier en profondeur les aspects suivants caractéristiques du laser la transmission d'énergie dans des conditions de vide et le contrôle de la microstructure et des propriétés des joints de soudure.

Cet article traite principalement des progrès réalisés dans la technologie de soudage par fusion pour le soudage d'alliages de titane à paroi épaisse, afin de répondre aux exigences de soudage et de fabrication de haute qualité dans les domaines de l'aérospatiale, de l'équipement maritime et d'autres domaines connexes.

Au cours de la dernière décennie, des progrès significatifs ont été réalisés dans la technologie du soudage par fusion pour les alliages de titane à parois épaisses. Ces réalisations englobent divers domaines tels que la technologie du soudage, le contrôle de la qualité, la structure des joints et le contrôle des propriétés.

Compte tenu de l'état actuel de la recherche, le soudage par fusion des alliages de titane à parois épaisses s'articule principalement autour des axes de recherche suivants :

(1) Contrôle des contraintes lors du soudage d'alliages de titane à paroi épaisse.

En raison de la faible conductivité thermique et de l'important coefficient de dilatation linéaire de l'alliage de titane, des contraintes tridimensionnelles peuvent facilement se former dans la structure après un cycle thermique au cours du processus de soudage d'un alliage de titane à parois épaisses. Il peut en résulter une forte diminution de la plasticité et de la ténacité du joint.

Pour résoudre ce problème, diverses techniques peuvent être employées, telles que le traitement thermique après soudage, l'optimisation de la conception des rainures et le traitement par impact ultrasonique, en fonction de la méthode de soudage utilisée. Ces techniques peuvent aider à contrôler les contraintes et les déformations des joints soudés en alliage de titane à parois épaisses.

(2) Développement de la technologie de soudage à sources de chaleur multiples.

Actuellement, la technologie de soudage par fusion pour les alliages de titane à paroi épaisse fait principalement appel à des sources de chaleur uniques telles que le soudage à l'arc conventionnel, le soudage par faisceau d'électrons et le soudage au laser. Cependant, ces méthodes de soudage ont certaines limites.

Par conséquent, pour remédier à ces limitations, le développement d'une technologie de soudage à sources de chaleur multiples, telle que le soudage hybride TIG-MIG et le soudage hybride à l'arc laser, peut être poursuivi pour le soudage d'alliages de titane à parois épaisses.

(3) Contrôle de la microstructure et des propriétés des joints soudés.

Actuellement, les recherches sur le contrôle de la microstructure des joints soudés dans les alliages de titane à parois épaisses sont limitées.

Cependant, il est possible de développer des matériaux de soudage avec des systèmes multi-alliages et de réguler la microstructure des soudures. Cela peut potentiellement améliorer les propriétés mécaniques des alliages de titane à parois épaisses.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.