Vous êtes-vous déjà interrogé sur les différences entre le fer galvanisé et l'acier galvanisé ? Dans cet article, nous allons nous plonger dans les subtilités de ces deux matériaux, en explorant leurs propriétés uniques, leurs applications et leur résistance à la corrosion. Notre ingénieur mécanicien expert vous guidera à travers les principales distinctions et vous fournira des informations précieuses qui vous aideront à prendre des décisions éclairées pour vos projets.

Le fer galvanisé et l'acier galvanisé présentent des différences au niveau des propriétés des matériaux, des domaines d'application et des possibilités de traitement.

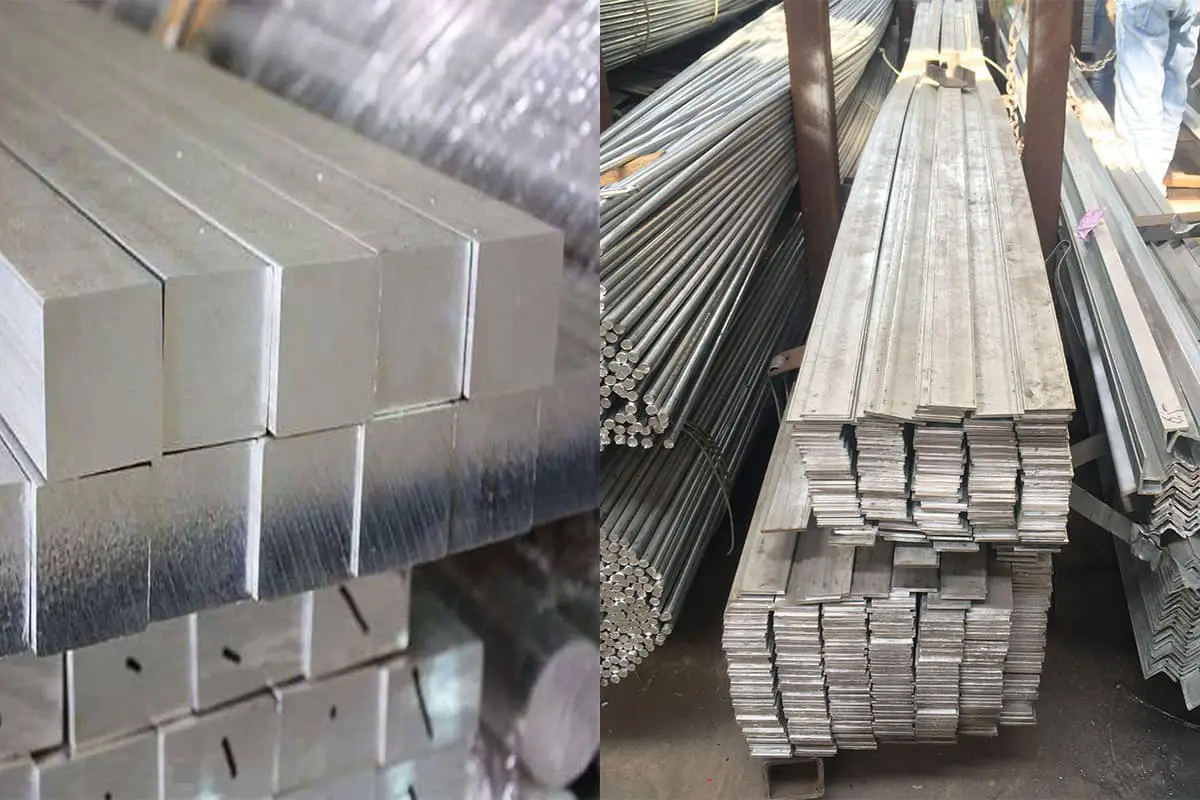

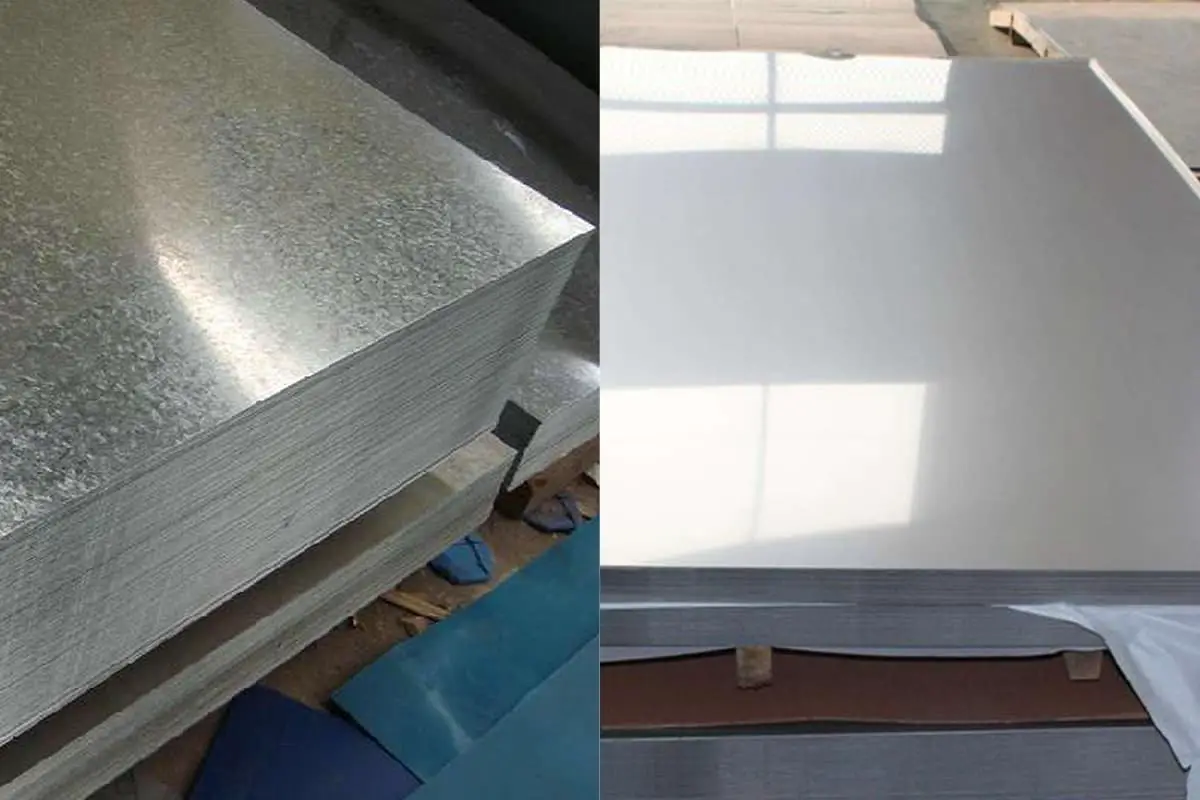

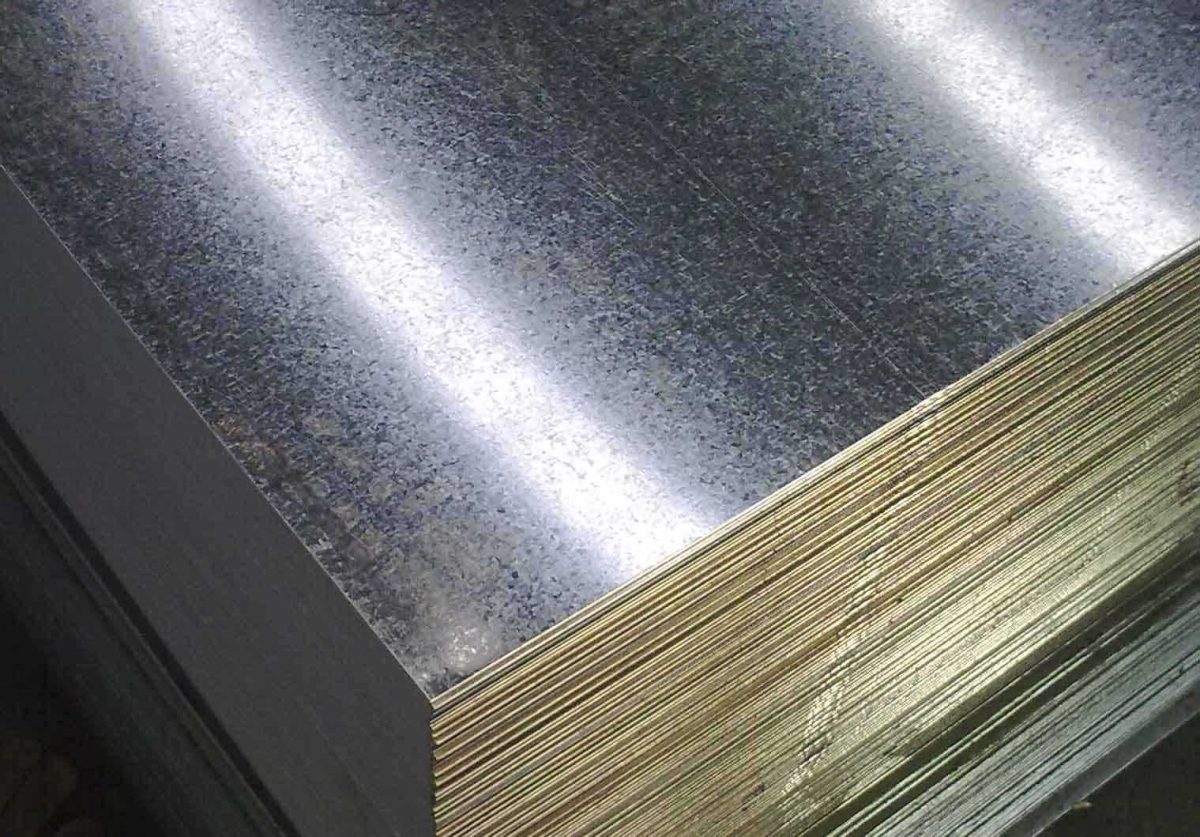

Tout d'abord, en termes de composition matérielle, le fer galvanisé est une tôle d'acier à faible teneur en carbone recouverte de zinc en surface ; son épaisseur est généralement comprise entre 0,44 et 1,2 millimètre, avec une couche de zinc d'une épaisseur supérieure à 0,02 millimètre.

L'acier galvanisé, quant à lui, est une plaque d'acier soudée dont la surface est galvanisée à chaud ou revêtue d'une couche de zinc par électrolyse, qui peut être divisée en plaques électrolytiques ordinaires et plaques électrolytiques résistantes aux empreintes digitales. Cela indique que le fer galvanisé est principalement constitué d'acier à faible teneur en carbone, tandis que l'acier galvanisé peut incorporer différents types d'acier, tels que de l'acier ordinaire ou de l'acier traité d'une manière spécifique.

Deuxièmement, en termes de résistance à la corrosion et de ductilité, le fer galvanisé est pratiquement inoxydable et présente une forte résistance à la corrosion et une grande ductilité. Les tôles d'acier galvanisé peuvent prévenir efficacement la corrosion de l'acier, ce qui prolonge leur durée de vie, et elles présentent une excellente aptitude à la peinture, à la décoration et à la mise en forme. Cela signifie que, bien qu'elles aient toutes deux de bonnes capacités antirouille, les tôles d'acier galvanisé sont plus performantes en termes de décorativité et de formabilité.

Enfin, en ce qui concerne la teneur en carbone, le fil d'acier galvanisé a une teneur en carbone de 0,40-0,80%, tandis que le fer galvanisé a une teneur en carbone de 0,05-0,25%. Cette différence se traduit par des variations de résistance ; en raison de sa teneur en carbone plus élevée, le fil d'acier galvanisé possède une résistance relativement plus importante.

L'acier galvanisé est un type d'acier qui a été recouvert d'une couche de zinc afin d'améliorer sa résistance à la corrosion et sa durabilité. Cette couche protectrice de zinc empêche l'acier, qui est principalement constitué de fer, de rouiller lorsqu'il est exposé à l'humidité. Le processus de galvanisation constitue une barrière contre les éléments environnementaux, prolongeant la durée de vie de l'acier et le rendant apte à diverses applications.

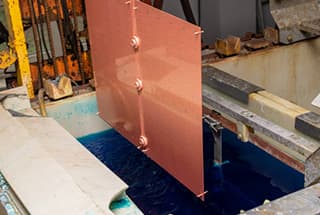

La méthode la plus courante d'application du revêtement de zinc sur l'acier est la galvanisation à chaud. Dans ce procédé, l'acier est immergé dans un bain de zinc fondu à une température d'environ 460°C. L'interaction entre le zinc fondu et l'acier forme une liaison métallurgique. L'interaction entre le zinc fondu et l'acier forme une liaison métallurgique. Cette liaison se produit lorsque le zinc réagit avec le fer de l'acier, créant une série de couches d'alliage zinc-fer. Une fois exposé à l'atmosphère, une couche d'oxyde de zinc se forme sur le dessus, renforçant encore les qualités protectrices.

Il existe d'autres méthodes de galvanisation :

La couche de zinc agit à la fois comme une barrière et comme une anode sacrificielle. Une anode sacrificielle est un métal qui se corrode préférentiellement, protégeant l'acier sous-jacent de la rouille même si le revêtement est endommagé.

L'acier galvanisé est largement utilisé dans de nombreux secteurs en raison de ses propriétés améliorées :

La combinaison de sa couche de zinc protectrice, de sa durabilité et de sa polyvalence fait de l'acier galvanisé un matériau essentiel dans de nombreuses applications, offrant des avantages et une fiabilité à long terme.

Le fer galvanisé est un type de fer qui a été recouvert d'une couche protectrice de zinc afin de renforcer sa résistance à la corrosion et d'accroître sa durabilité. Cette couche de zinc sert de barrière contre les éléments environnementaux susceptibles de provoquer la rouille et la dégradation, préservant ainsi l'intégrité du fer sous-jacent.

La galvanisation du fer vise principalement à le protéger de la corrosion. Le fer est très sensible à la rouille lorsqu'il est exposé à l'humidité et à l'oxygène. L'application d'une couche de zinc protège le fer de l'exposition directe à ces éléments, ce qui réduit considérablement le taux de corrosion. La couche de zinc constitue également une protection sacrificielle ; même si le revêtement est endommagé, le zinc se corrodera de préférence, protégeant ainsi le fer.

La méthode la plus courante de galvanisation du fer est la galvanisation à chaud. Ce processus comporte plusieurs étapes clés :

Outre la galvanisation à chaud, d'autres méthodes sont également utilisées pour recouvrir le fer de zinc. Ces méthodes alternatives peuvent être choisies en fonction des exigences spécifiques de l'application ou des considérations de coût.

Le fer galvanisé présente plusieurs avantages par rapport au fer non traité :

Le fer galvanisé est utilisé dans une variété d'industries et d'applications en raison de ses propriétés améliorées :

En résumé, le fer galvanisé associe la résistance du fer aux qualités protectrices du zinc, ce qui en fait un matériau polyvalent et fiable convenant à de nombreuses applications dans divers secteurs.

La galvanisation est un processus essentiel dans la fabrication des métaux, qui vise à améliorer leur durabilité et leur résistance à la corrosion. En appliquant une couche protectrice de zinc, les métaux tels que l'acier et le fer voient leurs performances considérablement améliorées dans diverses conditions environnementales. Ce chapitre examine la composition et les processus de fabrication de l'acier et du fer galvanisés, en soulignant leurs différences, leurs applications et leurs avantages.

L'acier galvanisé se compose principalement d'acier au carbone recouvert d'une couche de zinc. La couche de zinc offre une meilleure résistance à la corrosion, ce qui rend l'acier galvanisé idéal pour diverses applications, notamment dans la construction, l'automobile et les infrastructures. La composition typique de l'acier galvanisé est la suivante

Le fer galvanisé est similaire à l'acier galvanisé, mais il est recouvert d'une couche de zinc pour prévenir la rouille et augmenter la durabilité. Les principaux composants sont les suivants :

L'acier galvanisé et le fer sont utilisés dans diverses applications en raison de leur durabilité accrue. L'acier galvanisé est couramment utilisé dans la construction (par exemple, les toitures, les poutres), les pièces automobiles et les structures extérieures en raison de sa résistance et de sa longévité. Le fer galvanisé est souvent utilisé dans des applications à plus petite échelle telles que la tuyauterie, le câblage et certains types de clôtures.

La surface de l'acier est préparée en la nettoyant soigneusement afin d'éliminer les impuretés et d'assurer une bonne adhérence de la couche de zinc :

L'acier nettoyé est plongé dans une solution de flux contenant du chlorure de zinc et d'ammonium, qui empêche l'oxydation avant la galvanisation et assure une meilleure liaison entre le zinc et l'acier.

L'acier est immergé dans un bain de zinc en fusion, chauffé à environ 460°C. Le zinc réagit avec l'acier, formant une série de couches d'alliage zinc-fer avec une couche extérieure de zinc pur. Le zinc réagit avec l'acier, formant une série de couches d'alliage zinc-fer avec une couche extérieure de zinc pur.

L'acier revêtu est retiré du bain de zinc et on le laisse refroidir, ce qui solidifie le revêtement de zinc. L'acier est inspecté pour vérifier l'uniformité et l'épaisseur, et toute imperfection est corrigée pour garantir l'intégrité du revêtement.

La surface du fer est nettoyée pour éliminer les impuretés qui pourraient nuire à l'adhérence du revêtement de zinc :

Le fer nettoyé est plongé dans une solution de flux contenant du chlorure de zinc et d'ammonium, ce qui empêche l'oxydation avant la galvanisation et assure une liaison solide entre le zinc et le fer.

Le fer fondu est immergé dans un bain de zinc en fusion, chauffé à environ 460°C (860°F). Le zinc réagit avec le fer, formant une série de couches d'alliage zinc-fer surmontées d'une couche de zinc pur.

Après le revêtement, le fer est retiré du bain de zinc et on le laisse refroidir. Le revêtement de zinc se solidifie et le fer est inspecté pour s'assurer que le revêtement est cohérent et uniforme.

Les revêtements de zinc améliorent considérablement la durée de vie de l'acier et du fer en constituant une barrière protectrice contre la corrosion. Des études montrent que l'acier galvanisé peut durer jusqu'à 50 ans en milieu rural et 20 à 25 ans en milieu côtier ou industriel. Cette durée de vie prolongée réduit les coûts d'entretien et augmente la valeur globale des matériaux galvanisés.

L'utilisation d'acier et de fer galvanisés présente des avantages environnementaux et économiques notables. La durée de vie prolongée de ces matériaux réduit la nécessité de les remplacer fréquemment, ce qui permet de préserver les ressources et de réduire les déchets. En outre, la réduction des coûts de maintenance contribue à des économies globales pour diverses industries.

Outre la galvanisation à chaud, d'autres méthodes permettent d'appliquer des revêtements de zinc sur l'acier et le fer :

Ces méthodes alternatives peuvent être choisies en fonction des exigences spécifiques de l'application, des considérations de coût ou des caractéristiques souhaitées du revêtement.

Ce chapitre étudie la résistance à la corrosion de l'acier galvanisé et du fer galvanisé. Il étudie les mécanismes qui sous-tendent leur résistance à la corrosion, compare leurs performances dans différents environnements et examine leur durabilité et leurs besoins en matière d'entretien. L'objectif est de fournir une compréhension complète de la manière dont ces matériaux se comportent dans différentes conditions, en s'appuyant sur des exemples du monde réel et des données spécifiques.

La résistance à la corrosion de l'acier galvanisé et du fer galvanisé est principalement due à leur revêtement de zinc. Le zinc agit comme une barrière, empêchant l'humidité et l'oxygène d'atteindre le métal sous-jacent. En outre, le zinc assure une protection sacrificielle, c'est-à-dire qu'il se corrode à la place du métal de base si le revêtement est endommagé.

L'acier galvanisé est connu pour sa forte résistance à la corrosion due à plusieurs facteurs :

Le fer galvanisé bénéficie également d'une couche de zinc, mais ses performances peuvent varier :

L'efficacité de l'acier galvanisé et du fer galvanisé peut varier en fonction des conditions environnementales.

Dans les zones rurales où la pollution et l'humidité sont faibles, l'acier galvanisé et le fer galvanisé peuvent durer plusieurs dizaines d'années sans subir de corrosion importante. La couche de zinc reste en grande partie intacte, assurant une protection à long terme.

Dans les zones urbaines et industrielles où les niveaux de pollution sont plus élevés, la résistance à la corrosion des deux matériaux est mise à mal par les composés acides et les particules. L'acier galvanisé, avec sa couche de zinc plus épaisse et ses couches d'alliage supplémentaires, est généralement plus performant dans ces conditions.

Les environnements côtiers et marins constituent le plus grand défi en raison de la teneur élevée en sel et de l'humidité. Dans ces environnements, l'acier galvanisé, en particulier les qualités avec des revêtements de zinc plus épais ou des éléments d'alliage supplémentaires (comme l'acier galvanisé), offre une protection supérieure à celle du fer galvanisé standard. La présence de sel accélère la corrosion, ce qui rend cruciales l'épaisseur et la qualité de la couche de zinc.

Des exemples d'applications réelles illustrent les performances de ces matériaux :

Des données spécifiques issues d'essais de corrosion et de normes industrielles mettent en évidence la durabilité de ces matériaux :

En résumé, l'acier galvanisé et le fer galvanisé offrent tous deux une résistance significative à la corrosion grâce à leur revêtement de zinc. Toutefois, l'acier galvanisé offre généralement des performances et une longévité supérieures, en particulier dans les environnements difficiles ou très corrosifs. Le choix entre les deux matériaux doit tenir compte des exigences spécifiques de l'application, des conditions environnementales et des niveaux d'entretien souhaités.

L'acier et le fer galvanisés sont des matériaux recouverts d'une couche de zinc pour les protéger de la corrosion et de la rouille. Ce processus de galvanisation prolonge leur durée de vie et améliore leur durabilité, ce qui les rend idéaux pour diverses applications industrielles, commerciales et résidentielles. Vous trouverez ci-dessous une exploration détaillée de leurs utilisations dans différents secteurs.

L'acier galvanisé est une pierre angulaire de l'industrie de la construction en raison de sa robustesse et de sa résistance aux facteurs environnementaux.

Le secteur automobile fait largement appel à l'acier galvanisé pour fabriquer des composants à la fois durables et résistants à la corrosion.

Dans les projets d'infrastructure, l'acier galvanisé offre des solutions durables et sans entretien.

L'acier galvanisé est également très répandu dans divers produits de consommation, offrant durabilité et attrait esthétique.

Le fer galvanisé est largement utilisé dans la construction en raison de sa rentabilité et de sa résistance à la corrosion.

Dans le secteur agricole, le fer galvanisé est apprécié pour sa robustesse et sa résistance à la rouille.

Le fer galvanisé est utilisé dans les industries de l'automobile et du transport pour divers composants.

Le fer galvanisé est utilisé dans des applications décoratives et architecturales, alliant fonctionnalité et esthétique.

L'acier galvanisé et le fer galvanisé offrent tous deux des solutions polyvalentes et pratiques dans divers secteurs. L'acier galvanisé est préféré pour sa résistance supérieure et son large éventail d'applications, tandis que le fer galvanisé constitue une alternative rentable pour des utilisations spécifiques. Le choix entre les deux matériaux dépend des conditions environnementales, de la durabilité requise et des considérations budgétaires.

Lorsqu'il s'agit de choisir entre l'acier galvanisé et le fer galvanisé, le coût est un facteur important. Les différences de coût proviennent des matériaux de base, du processus de galvanisation et des exigences de l'utilisation finale.

Le coût de la galvanisation varie également en fonction de la méthode utilisée :

L'utilité d'utiliser de l'acier galvanisé ou du fer galvanisé dépend de plusieurs facteurs, notamment de l'application spécifique, des conditions environnementales et des exigences en matière d'entretien.

Lors de l'évaluation du coût et de l'aspect pratique, il est essentiel de prendre en compte non seulement le prix d'achat initial, mais aussi les implications financières à long terme.

En conclusion, l'acier galvanisé et le fer galvanisé offrent tous deux des avantages distincts en termes de coût et de praticité. Le choix entre les deux doit reposer sur une évaluation minutieuse des exigences spécifiques de l'application, des conditions environnementales et des implications financières à long terme.

Les spécifications techniques sont des documents détaillés qui décrivent les exigences, les lignes directrices et les instructions pour la conception, le développement et la mise en œuvre d'un produit, d'un système ou d'un processus. Elles fournissent une description claire et complète des caractéristiques, des fonctionnalités et des performances d'une solution technique, garantissant que toutes les parties prenantes comprennent les objectifs et les exigences du projet.

Les spécifications techniques efficaces pour l'acier galvanisé et le fer galvanisé comprennent généralement plusieurs éléments clés :

Cette section donne une vue d'ensemble du projet, en décrivant les buts, les objectifs et les résultats escomptés de l'utilisation de matériaux galvanisés. Elle définit l'étendue des travaux, les matériaux utilisés et les normes à respecter.

Cette section décrit les caractéristiques et les fonctionnalités que le produit galvanisé doit comporter. Pour l'acier et le fer galvanisés, il peut s'agir de spécifier l'épaisseur de la couche de zinc, le type de procédé de galvanisation utilisé et les performances attendues en termes de résistance à la corrosion et de durabilité.

Cette section décrit les spécifications de conception du produit galvanisé, y compris les dimensions, les tolérances et tout élément de conception spécifique. Elle peut également couvrir l'aspect visuel, comme la finition et l'uniformité du revêtement.

Cette section précise les normes et les protocoles industriels qui doivent être respectés. Les normes courantes pour l'acier et le fer galvanisés sont les suivantes :

Cette section détaille les procédures de test et de validation pour s'assurer que le produit galvanisé répond aux exigences spécifiées. Elle comprend des plans de test, des cas de test et des critères d'acceptation. Les tests courants pour les matériaux galvanisés sont les suivants

Cette section fournit des informations sur les dates de livraison, l'emballage et les exigences en matière de manutention. Elle garantit que les matériaux galvanisés sont livrés en bon état et prêts pour l'installation ou le traitement ultérieur.

Cette section décrit les garanties, les accords de maintenance et l'assistance technique disponibles pour le produit galvanisé. Elle garantit que le produit sera pris en charge tout au long de son cycle de vie, avec des directives claires en matière d'entretien et de réparation.

Dans le domaine des acquisitions militaires, les spécifications techniques pour les matériaux galvanisés peuvent être classées en plusieurs catégories :

Ces documents établissent des exigences techniques uniformes pour les processus commerciaux uniques à l'armée ou substantiellement modifiés. Les types de normes de défense comprennent

Dans l'industrie de la construction, les spécifications techniques pour les matériaux galvanisés sont souvent organisées en 50 divisions ou grandes catégories de types de travaux et de résultats de travaux. Chaque section est subdivisée en parties "générales", "produits" et "exécution". Les spécifications peuvent être basées sur les performances, prescriptives ou exclusives, et elles peuvent permettre des substitutions ou être limitées à des produits et à des fournisseurs spécifiques.

Les spécifications techniques standard (STS) sont publiées pour différents types de réacteurs nucléaires et comprennent des critères d'amélioration des spécifications techniques basés sur des déclarations de principe et des réglementations fédérales. Ces spécifications sont continuellement mises à jour avec des modifications génériques approuvées, connues sous le nom de "Travelers".

Les spécifications techniques peuvent également approcher le niveau de détail et d'exhaustivité des normes internationales, mais peuvent ne pas avoir franchi toutes les étapes d'approbation. Elles sont connues sous le nom de spécifications techniques (TS) et sont élaborées selon des procédures de consensus. Les spécifications publiquement disponibles (PAS) sont utilisées pour accélérer la normalisation des technologies qui évoluent rapidement et pour répondre aux besoins urgents du marché.

Les spécifications techniques et les normes sont essentielles pour garantir que les projets impliquant de l'acier et du fer galvanisés sont achevés dans les délais, dans le respect du budget et selon les normes de qualité les plus strictes. Elles aident à :

La galvanisation à chaud consiste à immerger l'acier ou le fer dans du zinc en fusion, ce qui crée un revêtement robuste et durable. Les avantages sont une forte résistance à la corrosion et une longue durée de vie. Toutefois, le processus peut être plus coûteux et nécessite la manipulation de zinc en fusion.

L'électro-galvanisation consiste à appliquer une couche de zinc à l'aide d'un courant électrique. Cette méthode permet d'obtenir un revêtement plus fin et plus uniforme. Elle est moins onéreuse et convient aux objets de petite taille. Toutefois, elle offre une résistance à la corrosion inférieure à celle de la galvanisation à chaud.

Les spécifications techniques doivent répondre à des défis potentiels tels que

Dans le cadre d'un grand projet d'infrastructure, la spécification de l'ASTM A123/A123M pour l'acier galvanisé à chaud a permis de s'assurer que les composants du pont répondaient aux exigences rigoureuses en matière de résistance à la corrosion, prolongeant ainsi la durée de vie de la structure.

L'utilisation de l'acier électrozingué dans la fabrication des véhicules a fourni une solution rentable pour la protection contre la corrosion, répondant aux normes de l'industrie tout en maintenant la qualité du produit.

Les lignes directrices détaillées pour les soins de longue durée sont les suivantes

En adhérant à ces spécifications et normes techniques complètes, les projets impliquant de l'acier et du fer galvanisés peuvent atteindre une qualité, une fiabilité et une longévité supérieures.

L'acier galvanisé est connu pour sa résistance exceptionnelle à la corrosion. La couche de zinc sert de barrière protectrice, empêchant l'humidité et l'oxygène d'atteindre l'acier sous-jacent. Il est donc idéal pour les applications extérieures telles que les clôtures, les toitures et les gouttières, qui sont constamment exposées aux éléments. Par exemple, l'acier galvanisé est souvent utilisé dans la construction des glissières de sécurité des autoroutes en raison de sa capacité à résister aux conditions climatiques difficiles et à la rouille.

Le processus de galvanisation améliore considérablement la durabilité et la longévité de l'acier. L'acier galvanisé peut durer plus de 50 ans en milieu rural et plus de 25 ans en milieu urbain et côtier, plus corrosif. Cette longévité accrue est due à la résistance de la couche de zinc à l'usure, ce qui en fait un choix fiable pour les projets à long terme tels que les ponts, les poteaux d'éclairage public et les structures agricoles comme les silos à grains.

L'acier galvanisé nécessite un entretien minimal par rapport à l'acier non traité. Outre un nettoyage occasionnel pour éliminer la saleté et les débris, ce matériau nécessite peu d'entretien. La surface lisse du revêtement de zinc facilite l'inspection et l'entretien, et tout dommage causé au revêtement est généralement visible, ce qui permet des réparations rapides et efficaces. Ce faible besoin d'entretien fait de l'acier galvanisé une option économique pour les projets d'infrastructure où l'entretien régulier est difficile.

Si le coût initial de l'acier galvanisé peut être plus élevé que celui de l'acier non traité, il s'avère rentable au fil du temps. L'allongement de la durée de vie et la réduction des besoins d'entretien permettent de réaliser d'importantes économies à long terme. En outre, le processus de galvanisation nécessite généralement moins de main-d'œuvre que d'autres méthodes de protection, ce qui réduit encore les coûts. Par exemple, dans la construction d'usines de traitement des eaux, l'acier galvanisé est souvent choisi pour sa durabilité et sa rentabilité pendant toute la durée de vie de la structure.

L'inspection de l'acier galvanisé est simple et efficace. Le revêtement de zinc peut être examiné visuellement pour en vérifier l'uniformité et l'intégrité, et son épaisseur peut être testée à l'aide de méthodes non destructives telles que les jauges magnétiques ou la fluorescence X. Cette facilité d'inspection permet d'identifier et de traiter rapidement tout problème potentiel, tout en préservant les qualités protectrices du matériau.

L'acier galvanisé présente une finition lisse et sans rouille qui est à la fois esthétique et protectrice. La couche de zinc, combinée à un traitement chimique avancé, donne un aspect lisse qui rehausse l'attrait visuel du matériau tout en le protégeant de la contamination par d'autres produits chimiques et substances nocives. Il s'agit donc d'un choix populaire pour les éléments architecturaux où l'apparence et la durabilité sont importantes.

L'un des principaux inconvénients de l'acier galvanisé est son coût initial plus élevé que celui de l'acier non traité ou d'autres métaux revêtus tels que l'aluminium. Ce coût plus élevé peut être prohibitif pour les projets dont le budget est limité ou pour les applications à court terme où la durabilité à long terme n'est pas une priorité. Par exemple, dans le cas de projets de construction temporaires, le coût supplémentaire de l'acier galvanisé peut ne pas être justifié.

Si la couche de zinc empêche efficacement la rouille externe, elle ne protège pas l'acier de la corrosion interne. Avec le temps, la barrière de zinc peut se détériorer, entraînant une corrosion interne qui peut provoquer des fuites ou des défaillances dans des structures telles que les tuyaux et les réservoirs. Dans les systèmes de plomberie, cette corrosion interne peut entraîner des problèmes importants si elle n'est pas correctement gérée.

Lorsque les tuyaux galvanisés se corrodent, les minéraux et le plomb contenus dans le métal exposé peuvent s'infiltrer dans l'approvisionnement en eau et la contaminer. Il peut en résulter la formation de plaques qui limitent l'écoulement de l'eau et présentent des risques pour la santé. Dans le domaine de la plomberie résidentielle, il s'agit d'un problème important, qui conduit à préférer d'autres matériaux comme le cuivre ou le plastique dans les installations modernes.

Le processus de galvanisation implique l'utilisation de produits chimiques toxiques et peut produire des déchets dangereux, ce qui pose des problèmes environnementaux. Cela est particulièrement vrai pendant les phases de production et d'élimination de l'acier galvanisé, ce qui nécessite des méthodes de manipulation et d'élimination appropriées pour atténuer l'impact sur l'environnement. Les pratiques durables et le recyclage sont essentiels pour répondre à ces préoccupations.

L'acier galvanisé a un aspect particulier qui peut ne pas convenir à toutes les conceptions. Dans les projets où l'esthétique est une priorité, l'aspect de l'acier galvanisé peut constituer un inconvénient et nécessiter l'application de revêtements ou de traitements supplémentaires pour obtenir l'aspect souhaité. Par exemple, dans les projets architecturaux haut de gamme, l'aspect industriel de l'acier galvanisé peut ne pas répondre aux normes esthétiques souhaitées.

Si le processus de galvanisation n'est pas mené correctement, il peut entraîner une protection inadéquate et une corrosion prématurée. Il est essentiel de s'assurer que le processus est réalisé par des fournisseurs crédibles et expérimentés pour obtenir les qualités de protection souhaitées. Une galvanisation de mauvaise qualité peut entraîner d'importants problèmes structurels et compromettre les avantages du matériau.

Si l'acier galvanisé nécessite généralement moins d'entretien que l'acier non traité, il doit néanmoins faire l'objet d'un entretien régulier pour garantir la longévité de la couche de zinc. Les dommages subis par le revêtement peuvent compromettre ses propriétés protectrices, ce qui rend les inspections et l'entretien périodiques essentiels pour maintenir son efficacité. Dans les applications industrielles, des programmes d'entretien réguliers sont essentiels pour garantir la performance continue du matériau.

Le fer galvanisé est connu pour sa durabilité, ce qui prolonge considérablement la durée de vie des structures en fer. La couche de zinc, appliquée par le processus de galvanisation, agit comme une couche protectrice. Par exemple, le fer galvanisé peut durer jusqu'à 50 ans en milieu rural et 20 à 25 ans en milieu urbain et côtier. Il s'agit donc d'un choix fiable pour les applications à long terme telles que les glissières de sécurité des autoroutes et les poteaux électriques.

La couche de zinc sur le fer galvanisé sert de couche sacrificielle, ce qui signifie qu'elle se corrode avant le fer sous-jacent. Cette protection sacrificielle est particulièrement efficace car le zinc se corrode moins vite que le fer. La couche de zinc réagit aux éléments environnementaux tels que l'humidité, formant une patine qui protège davantage le fer sous-jacent. Cette propriété est utile dans les secteurs de la construction et de l'agriculture, où l'exposition à l'humidité et aux produits chimiques est fréquente.

Le fer galvanisé est souvent plus abordable que d'autres méthodes de protection telles que la peinture ou le revêtement par poudre. Le coût initial est relativement faible et les économies à long terme sur l'entretien et le remplacement peuvent être substantielles. Par exemple, l'utilisation du fer galvanisé pour les clôtures ou les toitures dans les projets agricoles peut éviter aux agriculteurs des remplacements et des réparations fréquents, réduisant ainsi les coûts globaux.

La finition lisse de la couche de zinc sur le fer galvanisé permet de vérifier facilement s'il y a des dommages ou de la corrosion. La couche de zinc peut être examinée visuellement et son épaisseur peut être testée à l'aide de méthodes simples et non destructives. Cette facilité d'inspection permet d'identifier et de traiter rapidement tout problème, en veillant à ce que l'intégrité du fer reste intacte. Par exemple, une inspection visuelle des tuyaux en fer galvanisé peut rapidement révéler les zones nécessitant une attention particulière.

Le fer galvanisé est polyvalent et convient à un large éventail d'applications, de la construction à l'agriculture, en passant par l'automobile et la décoration. Son équilibre entre durabilité, résistance à la corrosion et rentabilité en fait un matériau privilégié dans de nombreuses industries. Par exemple, il est couramment utilisé dans l'industrie automobile pour des pièces telles que les cadres et les châssis, en raison de sa solidité et de sa résistance à la rouille.

Si la couche de zinc protège le fer de la corrosion externe, elle n'empêche pas la corrosion interne. Avec le temps, la barrière de zinc peut se dégrader, permettant au fer de se corroder de l'intérieur. Cette corrosion interne peut entraîner des fuites ou des défaillances dans des structures telles que les tuyaux et les réservoirs, ce qui présente des risques importants dans certaines applications.

En se corrodant, les tuyaux en fer galvanisé peuvent libérer des minéraux et du plomb dans l'approvisionnement en eau, ce qui entraîne une contamination et réduit le débit de l'eau au fil du temps. Cette question est particulièrement problématique dans les applications de plomberie, où la libération de substances nocives peut affecter la qualité de l'eau et poser des risques pour la santé.

Bien que le fer galvanisé soit rentable à long terme, son coût initial peut être plus élevé que celui d'autres matériaux tels que l'acier laminé à froid ou le fer non traité. Cela peut être un inconvénient pour les projets à court terme où le coût initial plus élevé peut ne pas être justifié.

Les tuyaux et les composants en fer galvanisé sont rigides et peuvent être difficiles à utiliser dans des applications qui requièrent de la flexibilité. Cette limitation les rend moins adaptés aux installations où les tuyaux doivent contourner des obstacles ou s'insérer dans des espaces restreints. Dans de tels cas, des matériaux plus flexibles comme le plastique ou le cuivre peuvent être préférés.

Bien que le fer galvanisé soit durable, il nécessite un entretien régulier pour assurer sa longévité. La rouille interne et l'accumulation de minéraux peuvent se produire, ce qui nécessite des inspections et un entretien fréquents. Le remplacement de sections de tuyaux ou de composants en fer galvanisé peut également s'avérer coûteux et nécessiter une main-d'œuvre importante.

La qualité du processus de galvanisation peut varier en fonction de la méthode et de l'entreprise qui fournit le service. Un traitement incorrect peut conduire à un revêtement de zinc moins efficace, réduisant la durabilité globale et la résistance à la corrosion du fer. Il est essentiel de s'assurer que le processus de galvanisation est effectué par des fournisseurs réputés pour obtenir les qualités de protection souhaitées.

Le fer galvanisé n'est pas léger, ce qui peut le rendre plus difficile à manipuler, à transporter et à installer que des matériaux plus légers comme l'aluminium. Ce poids supplémentaire peut augmenter les coûts de main-d'œuvre et de transport, en particulier pour les projets de grande envergure.

Lorsque vous choisissez le fer galvanisé pour vos projets, veillez à sélectionner des fournisseurs de galvanisation réputés pour garantir la qualité de la couche de zinc. Inspectez régulièrement le revêtement de zinc pour détecter tout signe d'usure ou de détérioration, et réparez rapidement tout problème afin de préserver l'intégrité du fer. Tenez compte des exigences spécifiques de votre application, telles que le besoin de flexibilité ou les contraintes de poids, pour déterminer si le fer galvanisé est le matériau le plus approprié.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Les principales différences entre l'acier galvanisé et le fer galvanisé reposent sur leurs matériaux de base, leurs propriétés et leurs applications typiques.

L'acier galvanisé est de l'acier recouvert d'une couche protectrice de zinc. L'acier lui-même est un alliage composé principalement de fer et de carbone, auxquels s'ajoutent des éléments tels que le manganèse, le chrome et le vanadium. Cette couche de zinc renforce la résistance à la corrosion sans altérer de manière significative la solidité et les propriétés physiques de l'acier. L'acier galvanisé est largement utilisé dans des secteurs tels que la construction, l'aérospatiale, l'automobile, le pétrole et le gaz, où l'intégrité structurelle et la résistance à la dégradation de l'environnement sont essentielles.

Le fer galvanisé, quant à lui, est un fer recouvert de zinc. Contrairement à l'acier, le fer est principalement composé de l'élément métallique qu'est le fer, avec une teneur en carbone minime ou nulle. Cette couche de zinc confère également au fer une résistance à la corrosion. Toutefois, le fer est généralement plus souple et plus malléable que l'acier, car il n'a pas la résistance et la durabilité que lui confère le carbone. Le fer galvanisé est souvent utilisé dans des applications où une résistance élevée n'est pas essentielle, mais où la résistance à la corrosion est importante. Les utilisations les plus courantes sont les clous, les boulons, les éléments de charpente, la plomberie et les infrastructures exposées à l'humidité.

Les deux matériaux subissent le processus de galvanisation à chaud, au cours duquel ils sont immergés dans du zinc en fusion, mais les différences entre les matériaux de base se traduisent par des propriétés et des applications différentes. Si le revêtement de zinc confère aux deux matériaux une résistance significative à la corrosion, les propriétés du matériau sous-jacent influencent la durabilité et la durée de vie globales.

L'acier galvanisé est généralement plus résistant à la corrosion que le fer galvanisé. Les deux matériaux tirent leur résistance à la corrosion d'une couche de zinc appliquée par le processus de galvanisation, qui agit comme une couche protectrice contre la rouille et la corrosion. Toutefois, le matériau de base sous-jacent joue un rôle important dans leur performance globale.

L'acier galvanisé, qui est un type d'acier au carbone, présente une résistance à la traction et une durabilité plus élevées. Il convient donc mieux aux applications qui exigent à la fois une grande solidité et une résistance à l'usure. Le revêtement de zinc sur l'acier galvanisé peut fournir une protection durable, en particulier dans des environnements moins agressifs, avec une durée de vie potentielle allant jusqu'à 70 ans.

D'autre part, le fer galvanisé, tout en bénéficiant de la couche protectrice de zinc, n'offre pas le même niveau de résistance et de durabilité que l'acier galvanisé. Il est généralement utilisé dans des applications où une résistance élevée n'est pas la première exigence, comme les tuyaux, les piquets, les tôles et les fils.

La résistance à la corrosion des deux matériaux dépend de l'épaisseur de la couche de zinc et des conditions environnementales auxquelles ils sont exposés. Dans les environnements très corrosifs, tels que ceux où l'humidité est élevée ou qui sont exposés à des substances acides, la couche de zinc peut se dégrader plus rapidement.

En résumé, l'acier galvanisé a tendance à être plus résistant à la corrosion et plus durable dans l'ensemble en raison de son matériau de base plus solide et des propriétés améliorées apportées par le processus de galvanisation. Toutefois, l'acier galvanisé et le fer galvanisé peuvent tous deux offrir une excellente résistance à la corrosion s'ils sont correctement revêtus et entretenus.

Oui, le fer galvanisé, en particulier sous la forme d'acier galvanisé, est largement utilisé dans les projets de construction en raison de ses nombreux avantages et de ses applications polyvalentes. Son principal avantage réside dans sa durabilité et sa résistance à la corrosion, obtenues grâce à une couche protectrice de zinc. Ce revêtement garantit que le matériau reste solide et intact même dans des conditions environnementales difficiles, ce qui en fait un choix idéal pour les structures de construction.

L'acier galvanisé est couramment utilisé comme support structurel dans la construction de bâtiments tels que les appartements, les immeubles de bureaux, les stades et les musées. Il constitue une structure robuste et exempte de corrosion, en particulier lorsqu'il est utilisé avec du béton. En outre, il est utilisé pour renforcer les routes et les ponts, où sa capacité à résister à des conditions difficiles et à conserver son intégrité au fil du temps est cruciale.

Pour les applications extérieures, l'acier galvanisé est utilisé pour les clôtures, les gouttières, les rails, les tubes, les poteaux et d'autres éléments structurels en raison de sa résistance aux intempéries et à la corrosion. Son attrait esthétique le rend également populaire dans les conceptions architecturales modernes pour des éléments tels que les balcons, les vérandas, les escaliers et les passerelles.

Dans les processus industriels, l'acier galvanisé est utilisé pour former des machines complexes et renforcer les structures en béton, assurant ainsi la stabilité et la sécurité. Il présente également des avantages environnementaux et économiques, car il est fabriqué à partir d'acier recyclé et nécessite moins d'entretien en raison de sa longue durée de vie.

Les applications spécifiques comprennent la création de barrières et de clôtures solides avec du fil de fer galvanisé et la réduction des dommages et des besoins de maintenance dans les télécommunications grâce à l'utilisation de l'acier galvanisé dans le câblage téléphonique et les boîtiers d'équipement.

En résumé, le fer galvanisé est un matériau très polyvalent et utile dans les projets de construction, car il offre durabilité, résistance à la corrosion, attrait esthétique et avantages économiques.

L'acier galvanisé, connu pour sa résistance accrue à la corrosion et sa durabilité, est largement utilisé dans diverses industries. Dans la construction, il est utilisé pour les structures telles que les ponts, les lignes ferroviaires, les balcons, les escaliers et autres éléments extérieurs, ainsi que pour les glissières de sécurité des autoroutes, les charpentes, les toitures et les revêtements. L'industrie automobile utilise l'acier galvanisé pour les panneaux de carrosserie, les composants de châssis et les systèmes d'échappement, l'acier électrozingué étant privilégié pour sa finition lisse et l'adhérence de la peinture. Dans l'aérospatiale, sa durabilité et sa résistance à la corrosion le rendent adapté aux environnements extérieurs et difficiles. Les secteurs de l'énergie solaire et éolienne l'utilisent pour les structures de montage, les tours d'éoliennes et les systèmes de panneaux solaires en raison de sa capacité à résister à une exposition continue aux éléments environnementaux. Dans le secteur des télécommunications, l'acier galvanisé est essentiel pour les tours de téléphonie cellulaire, les systèmes de support de câbles et les boîtiers d'équipement. L'agriculture bénéficie de son utilisation dans les bâtiments agricoles, les équipements pour le bétail et les systèmes d'irrigation, où la résistance à la corrosion est cruciale. Les systèmes de chauffage, de ventilation et de climatisation font appel à l'acier galvanisé pour les conduits, les systèmes de ventilation, les unités de traitement de l'air et d'autres composants. Les structures et équipements extérieurs, tels que les échelles, les passerelles, les clôtures et les bardages, utilisent également l'acier galvanisé pour sa durabilité face à l'exposition environnementale. En outre, il est utilisé pour la quincaillerie et les fixations telles que les écrous, les boulons, les outils et les fils, prolongeant leur durée de vie en prévenant la rouille et la corrosion. Les produits industriels et de consommation, notamment les appareils d'éclairage, les silos à grains, les ventilateurs métalliques et les réservoirs de carburant, bénéficient de la longévité et de la résistance à la corrosion de ce matériau. Dans l'ensemble, la polyvalence et les propriétés protectrices de l'acier galvanisé en font un matériau de choix pour les applications exigeant durabilité et longévité.

Le coût de l'acier galvanisé et du fer galvanisé est généralement comparable, principalement parce que la principale dépense est liée au processus de revêtement de zinc utilisé pour protéger contre la corrosion. Le coût initial de la galvanisation pour les deux matériaux est similaire, l'accent étant mis davantage sur le zinc que sur le métal de base lui-même. Les coûts de production de l'acier galvanisé sont compétitifs en raison de l'efficacité du processus de galvanisation à chaud, qui est couramment utilisé pour l'acier et le fer.

Si l'on considère les coûts du cycle de vie, les deux matériaux bénéficient du revêtement de zinc durable, bien que l'acier galvanisé soit souvent réputé pour sa durée de vie plus longue et ses coûts d'entretien plus faibles, ce qui peut permettre de réaliser des économies à long terme. Les applications spécifiques, l'emplacement et les conditions du marché peuvent influer sur le coût, mais ces facteurs influencent généralement les deux matériaux de la même manière.

Dans l'ensemble, il n'y a pas de différence significative dans la structure des coûts entre l'acier galvanisé et le fer galvanisé. Les deux matériaux sont rentables pour la protection contre la corrosion, l'acier galvanisé ayant parfois un avantage en raison de ses bénéfices potentiels à plus long terme.

Pour comparer les coûts d'utilisation à long terme du fer galvanisé et de l'acier galvanisé, plusieurs facteurs doivent être pris en compte, notamment les coûts initiaux, les dépenses d'entretien, la durée de vie et l'impact des facteurs environnementaux sur les taux de corrosion.

Tout d'abord, en ce qui concerne les coûts initiaux, le choix du matériau (fer ou acier) dans le processus de galvanisation peut entraîner des différences de coûts. Toutefois, cet écart n'est pas suffisamment important pour représenter la dépense globale.

Deuxièmement, les coûts d'entretien sont un autre élément crucial à prendre en considération. Il est prouvé que les coûts d'entretien des systèmes galvanisés peuvent varier de manière significative en fonction du système. Plus précisément, les projets de protection contre la corrosion par galvanisation à chaud se distinguent par leurs avantages économiques à long terme, en particulier avec l'augmentation des salaires, les coûts de peinture et de réparation ne cesseront d'augmenter, ce qui démontre l'excellence de la galvanisation à chaud.

Troisièmement, la durée de vie est également une mesure essentielle pour évaluer le rapport coût-efficacité. La galvanisation à chaud est plus coûteuse que la galvanisation à froid car elle nécessite une plus grande consommation d'énergie pour former une couche d'alliage zinc-fer, ce qui se traduit par une durée de vie plus longue. En outre, la durée de vie des tôles d'acier galvanisées peut être affectée par des facteurs environnementaux tels que le dioxyde de soufre ou le sel, en particulier dans les zones industrielles ou les régions côtières où les taux de corrosion sont accélérés.

Enfin, l'impact des facteurs environnementaux sur les taux de corrosion ne peut être ignoré. Par exemple, pendant la saison des pluies, les revêtements soumis à une exposition prolongée à l'eau de pluie peuvent accélérer les taux de corrosion, affectant ainsi la durée de vie.

Bien qu'il puisse y avoir des différences dans les coûts initiaux du fer galvanisé et de l'acier galvanisé, du point de vue des coûts d'utilisation à long terme, la galvanisation à chaud, en raison de sa résistance supérieure à la corrosion et de sa durée de vie plus longue, présente un avantage en termes de coûts d'entretien et d'avantages économiques globaux. Par conséquent, si l'on considère les coûts d'utilisation à long terme, la galvanisation à chaud peut être un choix plus économique. Toutefois, le choix spécifique doit encore être fait en fonction du scénario d'application réel et des conditions environnementales.