Qu'est-ce qui différencie l'acier galvanisé de l'acier galvanneal ? Bien qu'ils soient tous deux traités pour prévenir la rouille, leurs processus de revêtement uniques leur confèrent des propriétés différentes. Cet article se penche sur ces distinctions, en comparant des aspects tels que la résistance à la corrosion, la finition de surface et les applications. À la fin, vous saurez quel matériau répond le mieux à vos besoins, qu'il s'agisse de durabilité ou d'utilisations industrielles spécifiques.

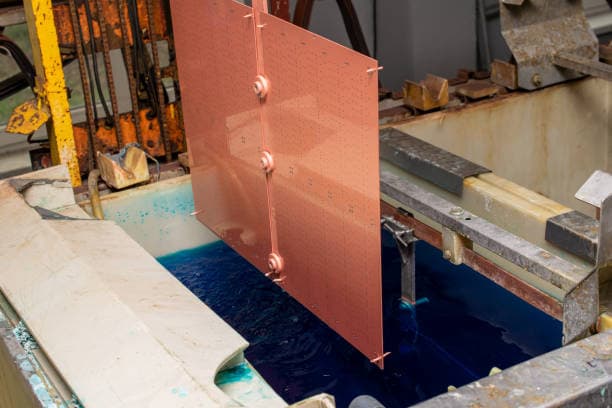

L'électro-galvanisation, communément appelée galvanisation à froid, est un procédé électrochimique dans lequel les lingots de zinc servent d'anodes et les bandes d'acier de cathodes.

Le processus implique que les atomes de zinc perdent des électrons et deviennent des ions, qui se dissolvent dans l'électrolyte. Les bandes d'acier, qui servent de cathodes, reçoivent alors les électrons des ions de zinc, les réduisant à nouveau en atomes de zinc et les déposant sur la surface des bandes d'acier pour former une couche de placage.

Il existe une différence significative dans le degré de galvanisation entre les tôles galvanisées à chaud et les tôles électro-galvanisées.

Le degré de galvanisation des tôles galvanisées à chaud ne peut être trop faible.

En général, le minimum est de 50-60g/m2 sur les deux faces, avec un maximum de 600g/m2.

La tôle électro-galvanisée a une couche de galvanisation très fine, avec un minimum de seulement 15g/m2.

Cependant, si un revêtement plus épais est nécessaire, la vitesse de production est lente, ce qui la rend inadaptée aux processus de production modernes.

En règle générale, la quantité maximale de galvanisation pour les tôles électro-galvanisées est d'environ 100 g/m².2.

En raison de ces limitations, la production de tôles électro-galvanisées est considérablement restreinte.

Avis de l'expert 1

Il existe des différences fondamentales dans la structure du revêtement entre les tôles galvanisées à chaud et les tôles électro-galvanisées.

Les tôles galvanisées à chaud présentent une couche composée légèrement fragile entre le revêtement de zinc pur et le substrat de la bande d'acier. La majeure partie du revêtement de zinc pur forme des fleurs de zinc pendant la cristallisation, ce qui donne un revêtement uniforme sans pores.

En revanche, les atomes de zinc de la couche électro-galvanisée ne sont déposés sur la surface de la bande d'acier que par une action physique. Cela laisse de nombreux trous de séchage à l'air, ce qui rend la bande d'acier sensible à la corrosion par piqûres due à des milieux corrosifs.

Par conséquent, les tôles galvanisées à chaud sont plus résistantes à la corrosion que les tôles électro-galvanisées.

Les processus de production des tôles galvanisées à chaud et des tôles électro-galvanisées sont également très différents. Les tôles galvanisées à chaud sont généralement fabriquées à partir de tôles laminées à froid qui sont recuites et galvanisées à chaud en continu sur la ligne de galvanisation. Le chauffage et le refroidissement rapides de la bande d'acier affectent dans une certaine mesure sa résistance et sa plasticité, ce qui se traduit par des performances d'emboutissage inférieures à celles des tôles laminées à froid qui sont dégraissées et recuites sur des lignes de production professionnelles.

D'autre part, les tôles électro-galvanisées sont fabriquées à partir de tôles laminées à froid et ont les mêmes performances de traitement que les tôles laminées à froid. Cependant, le processus de production complexe augmente le coût.

En conclusion, les tôles galvanisées à chaud ont un coût de production plus faible et une gamme d'applications plus large, ce qui en fait la principale variété sur le marché des tôles galvanisées.

Avis de l'expert 2

L'électro-galvanisation est un processus de galvanisation par réaction d'électrode, tandis que la galvanisation à chaud consiste à plonger des matières premières dans un pot de zinc pour les galvaniser, ce qui implique à la fois des réactions intermétalliques et des réactions physiques.

La surface des matières premières dans la galvanisation à chaud est constituée d'une couche de composés intermétalliques suivie de zinc, tandis que la surface de l'électro-galvanisation est uniquement constituée de zinc sans couche intermédiaire.

La couche de zinc dans la galvanisation électrolytique est mince, tandis que la couche de zinc dans la galvanisation à chaud est épaisse.

La galvanisation électrolytique a une capacité de production limitée et un faible rendement, tandis que la galvanisation à chaud a une capacité de production et un rendement élevés.

La finition de surface et la résistance à la corrosion de l'électro-galvanisation sont meilleures que celles du zinc à chaud, ce qui la rend plus chère. Le coût de l'électro-galvanisation est élevé, ce qui se traduit par un prix plus élevé. Lorsque le prix de l'alliage de zinc-aluminium pour la galvanisation à chaud est élevé, il peut dépasser 4 000 yuans par tonne.

Bien que le principe anticorrosion soit le même, les processus d'électro-galvanisation et de galvanisation à chaud sont différents. Après la galvanisation, la surface est lisse et brillante, mais avec le temps, la couche de zinc peut se détacher.

La galvanisation à chaud n'est peut-être pas aussi attrayante visuellement que la galvanisation par électrolyse, mais la couche de zinc pénètre plus profondément, ce qui la rend plus durable dans le temps.

Avis d'expert 3

(1) En général, la couche de zinc de la tôle galvanisée à chaud est plus épaisse, de l'ordre de 10um ou plus, et présente une excellente résistance à la corrosion, ce qui en fait un procédé de zingage très répandu.

En comparaison, la couche de zinc de l'électro-galvanisation est très fine, de l'ordre de 3 à 5um. La surface de la galvanisation à chaud est rugueuse et brillante et, dans les cas les plus graves, elle peut présenter des fleurs de zinc. En revanche, la surface de la galvanisation par électrolyse est lisse et sombre (sale).

L'acier galvanisé par électrodéposition présente une bonne aptitude à la transformation, mais son revêtement fin et sa résistance à la corrosion plus faible le rendent moins intéressant que la tôle d'acier galvanisée par immersion à chaud.

Les tôles galvanisées à froid sont électro-galvanisées avec une petite quantité de zinc, uniquement sur la paroi extérieure des tuyaux (la galvanisation à chaud couvre à la fois l'intérieur et l'extérieur). La quantité de zinc n'est que de 10 à 50 g/m2, ce qui se traduit par une résistance à la corrosion nettement inférieure à celle des tuyaux galvanisés à chaud.

(2) L'industrie chimique utilise souvent la galvanisation chimique, qui convient aux petites pièces.

En revanche, les tôles galvanisées à chaud sont généralement utilisées pour les équipements et les composants électriques et conviennent pour les pièces et les équipements de grande taille.

L'électro-galvanisation, communément appelée tôle galvanisée à froid, est une méthode électrochimique dans laquelle les lingots de zinc sont utilisés comme anodes, ce qui fait que les atomes de zinc perdent des électrons et se transforment en ions qui se dissolvent dans l'électrolyte. La bande d'acier sert de cathode et les ions de zinc reçoivent des électrons et sont réduits en atomes de zinc, se déposant sur la surface de la bande d'acier et formant un revêtement.

Le processus de galvanisation à chaud commence par le décapage du tube d'acier afin d'éliminer l'oxyde de fer à sa surface. Après le décapage, le tube d'acier est nettoyé dans une cuve contenant une solution aqueuse de chlorure d'ammonium, de chlorure de zinc ou d'un mélange des deux. Le tube d'acier est ensuite envoyé dans la cuve de galvanisation à chaud.

(3) Il existe une différence significative dans la quantité de galvanisation entre les tôles galvanisées à chaud et les tôles électro-galvanisées.

La quantité de galvanisation pour les tôles galvanisées à chaud ne peut pas être trop faible et varie généralement entre un minimum de 50-60 g/m².2 sur les deux faces jusqu'à un maximum de 600g/m2.

En revanche, la couche galvanisée des tôles électro-zinguées peut être très fine, avec un minimum de 15g/m2. Toutefois, si le revêtement doit être épais, la vitesse de la ligne de production devient très lente, ce qui la rend inadaptée aux processus rapides des unités modernes. En général, la quantité maximale de galvanisation pour les tôles électro-galvanisées est d'environ 100g/m2.

Cette limitation de la production de tôles électro-galvanisées restreint considérablement leur utilisation.

(4) Il existe des différences fondamentales dans la structure du revêtement entre les tôles galvanisées à chaud et les tôles électro-galvanisées.

Les tôles galvanisées à chaud présentent une couche composée légèrement fragile entre le revêtement de zinc pur et le substrat de la bande d'acier. La majeure partie du revêtement de zinc pur forme des fleurs de zinc lors de la cristallisation, ce qui crée un revêtement uniforme sans pores.

En revanche, les atomes de zinc de la couche électro-galvanisée ne se déposent sur la surface de la bande d'acier que par une action physique. Il en résulte de nombreux trous de séchage à l'air, ce qui rend la bande d'acier plus sensible à la corrosion par piqûres due aux milieux corrosifs.

Par conséquent, les tôles galvanisées à chaud ont une meilleure résistance à la corrosion que les tôles électro-galvanisées.

(5) Les processus de traitement thermique des tôles galvanisées à chaud et des tôles électro-galvanisées sont également très différents.

Les tôles galvanisées à chaud sont généralement fabriquées à partir de tôles laminées à froid et sont recuites en continu et galvanisées à chaud sur la ligne de galvanisation. Le chauffage et le refroidissement rapides de la bande d'acier affectent dans une certaine mesure sa résistance et sa plasticité, ce qui se traduit par des performances d'emboutissage inférieures à celles des tôles laminées à froid qui ont été dégraissées et recuites sur une ligne de production professionnelle.

D'autre part, les tôles électro-galvanisées sont fabriquées à partir de tôles laminées à froid et ont des performances de traitement similaires à celles des tôles laminées à froid. Cependant, le processus de production complexe augmente le coût.

En conclusion, les tôles galvanisées à chaud ont un coût de production plus faible et une gamme d'applications plus large, ce qui en fait la variété dominante sur le marché des tôles galvanisées.

(6) Les tuyaux en tôle galvanisée à chaud sont un type de couche d'alliage formée par la réaction entre le métal fondu et la matrice de fer, qui combine la matrice et le revêtement.

Les tôles galvanisées à chaud présentent les avantages d'un revêtement uniforme, d'une forte adhérence et d'une longue durée de vie. Pour garantir la qualité, la plupart des fabricants de tuyaux galvanisés ordinaires n'utilisent pas l'électro-galvanisation (placage à froid). Seules les petites entreprises à échelle limitée et dotées d'équipements obsolètes utilisent l'électro-galvanisation, ce qui explique que leurs prix soient relativement bon marché.

Le ministère de la construction a officiellement déclaré que l'utilisation de technologies dépassées dans les tuyaux en tôle galvanisée à froid sera progressivement abandonnée et qu'il est interdit d'utiliser des tuyaux en tôle galvanisée à froid comme tuyaux pour l'eau et le gaz.

De nos jours, les tôles galvanisées à chaud sont largement utilisées, tandis que les tôles galvanisées à froid sont encore utilisées pour les goulottes de câbles électriques, avec de légères différences de couleur.

Galvanisation à chaud

La galvanisation à chaud consiste à immerger la pièce dans une solution de zinc en fusion après l'avoir dégraissée, décapée et séchée. La pièce est laissée dans la solution pendant une durée déterminée avant d'être retirée.

Galvanisation à froid

La galvanisation à froid, également appelée galvanisation électrolytique, consiste à utiliser un équipement électrolytique pour dégraisser et décaper la pièce, puis à la placer dans une solution contenant du sel de zinc. L'électrode négative de l'équipement électrolytique est reliée à la pièce, et une plaque de zinc est placée sur le côté opposé et reliée à l'électrode positive de l'équipement.

Lorsque l'appareil est mis sous tension, le courant passe de l'électrode positive à l'électrode négative, ce qui entraîne le dépôt d'une couche de zinc sur la pièce.

Dépôt électrolytique de zinc

La galvanisation électrolytique a un aspect relativement lisse et brillant. La couche de placage obtenue par le procédé de passivation colorée est principalement de couleur jaune-vert et présente une gamme de couleurs.

La couche de placage obtenue par le processus de passivation blanche est de couleur blanc cyan ou blanc-vert et a un léger effet irisé lorsqu'elle est observée sous un certain angle à la lumière du soleil.

Les pièces complexes peuvent être "brûlées" dans les coins et sur les bords, ce qui donne une couche de zinc épaisse qui apparaît grise. Les angles morts du courant dans les coins internes peuvent également entraîner des zones grises sous le courant où la couche de zinc est mince.

Le produit final est exempt de grumeaux de zinc et d'agglutination.

Galvanisation à chaud

L'aspect de la galvanisation à chaud est légèrement plus rugueux et présente une couleur blanc argenté par rapport à la galvanisation électrolytique. Elle peut également présenter des traces d'eau de traitement et quelques gouttes, en particulier à l'une des extrémités de la pièce.

Cependant, la couche de zinc dans la galvanisation à chaud est plusieurs fois plus épaisse que dans la galvanisation électrolytique et offre une résistance à la corrosion plusieurs fois supérieure.

Le tuyau en acier peut rouiller lorsqu'il est exposé à l'air et réagit à l'oxygène ou lorsqu'il est érodé par l'oxygène présent dans l'eau.

Pour éviter cela, une couche de galvanisation est appliquée sur le tube d'acier, formant une couche galvanisée qui l'isole de l'air et le rend plus résistant à la corrosion et à la rouille.

Les tuyaux en acier galvanisé rouillent-ils ?

Il n'est pas rare que les tuyaux en acier galvanisé rouillent avec le temps, même s'ils sont moins sensibles à la rouille que les tuyaux non galvanisés. Le délai d'apparition de la rouille dépend de différents facteurs, notamment de l'environnement et des conditions d'utilisation du tuyau. Par exemple, si l'environnement est humide ou si le tuyau est exposé à la pluie pendant une période prolongée, il peut s'oxyder et développer des taches, ce qui conduit finalement à la rouille.

Il existe deux types de tuyaux en acier galvanisé : la galvanisation à chaud et la galvanisation à froid. Les tuyaux galvanisés à chaud sont généralement moins sujets à la rouille que les tuyaux galvanisés à froid.

La vitesse de corrosion des tuyaux galvanisés est largement influencée par des facteurs tels que la méthode de galvanisation, l'épaisseur de la couche galvanisée, le degré de galvanisation et l'environnement dans lequel les tuyaux sont utilisés.

Les tuyaux galvanisés à froid sont particulièrement sensibles à la corrosion. Ils sont faiblement galvanisés, seul l'extérieur du tube d'acier étant revêtu, laissant l'intérieur exposé. Avec une moyenne de seulement 20g/m2 En raison de la présence d'une couche de zinc sur une face, ces tuyaux sont sujets à la rouille.

Dans des conditions normales, les tuyaux en acier galvanisé à froid devraient commencer à rouiller au bout d'un an. Le temps de rouille peut être prolongé en augmentant l'épaisseur de la couche galvanisée. Par exemple, les tuyaux d'une épaisseur inférieure à 2,75 mm peuvent mettre 2 à 3 ans à commencer à rouiller, tandis que ceux d'une épaisseur de 3,0 mm ou plus peuvent durer 3 à 5 ans avant de commencer à rouiller.

Si un tuyau galvanisé est rouillé, il est possible de le traiter pour éliminer la rouille. Les principales méthodes d'élimination de la rouille sur les tuyaux galvanisés sont les suivantes :

Après la galvanisation du tube d'acier, sa surface est recouverte d'une couche de zinc qui agit comme une barrière entre le tube d'acier et l'atmosphère. Cette couche empêche le contact direct entre l'atmosphère et le tube d'acier et le protège de la corrosion.

Le revêtement de zinc sur la surface du tube d'acier est très réactif et, à des températures normales, une couche mince et dense de carbonate de zinc se forme dans l'air pour protéger le zinc de l'oxydation.

Par conséquent, le tuyau galvanisé est protégé contre la rouille et ne nécessite pas de peinture antirouille, qu'il s'agisse de la couche de zinc ou du tuyau en acier lui-même.

Toutefois, si la couche de zinc est endommagée (par exemple, lorsque le tube d'acier est soudé et que la couche au niveau du joint brûle), le tube d'acier est exposé à l'air et perd la protection de la couche de zinc. Dans ce cas, il doit être repeint avec une peinture antirouille.

La couche galvanisée du tuyau en acier galvanisé a des propriétés antirouille et est généralement raccordée à l'aide de filets.

En général, il n'est pas nécessaire de peindre avec de la peinture antirouille, sauf si des méthodes d'assemblage non conventionnelles, telles que le soudage, sont utilisées. Si la couche galvanisée est endommagée, la zone concernée doit être peinte avec une peinture antirouille.