Quel est le secret des soudures impeccables et des coupes précises dans le domaine du soudage et du coupage au gaz ? Tout se résume à la flamme. Cet article explore les différents types de flammes utilisées dans le soudage et le coupage au gaz, en détaillant leurs caractéristiques et leurs applications. Les lecteurs apprendront comment le choix de la bonne flamme influe sur la qualité et l'efficacité de leurs projets de soudage, ce qui les aidera à prendre des décisions éclairées en fonction de leurs besoins spécifiques. Plongez dans cet ouvrage pour maîtriser les nuances des flammes de soudage et élever votre savoir-faire à un niveau supérieur.

La flamme utilisée dans le soudage au gaz chauffe, fait fondre et soude la pièce, tandis que dans le coupage au gaz, elle sert de source de préchauffage. Elle agit comme un moyen de protection pour faire fondre le métal.

La qualité et la productivité du soudage et du coupage au gaz dépendent en grande partie du choix de la flamme.

La flamme de soudage doit avoir une température suffisante, être de faible volume et avoir un cœur droit pour concentrer la chaleur.

En outre, il doit être suffisamment protecteur pour éviter l'oxydation et la pollution dues à l'oxygène et à l'azote présents dans l'air.

Soudage au gaz et les flammes de coupe sont de trois types : les flammes oxygène-acétylène, les flammes hydrogène-oxygène et les flammes au gaz de pétrole liquéfié (GPL).

Les flammes d'oxygène-acétylène sont principalement utilisées pour le soudage et le coupage au gaz car elles ont une température élevée (environ 3200℃) et une bonne concentration de chaleur.

Les flammes hydrogène-oxygène, les premières flammes de soudage au gaz utilisées, ont une faible température de combustion (jusqu'à 2770℃) et présentent un risque d'explosion ; c'est pourquoi elles sont principalement utilisées pour le soudage au plomb et sous l'eau. l'oxycoupage.

Les flammes GPL brûlent du propane (C3H8) et d'autres gaz tels que le butane (C4H10) et le butène (C4H8). Elles sont principalement utilisées pour le découpage des métaux et peuvent réduire la surchauffe au bord de la coupe.

La flamme produite par la combustion du GPL est de plus en plus utilisée pour découpe de l'acier et le soudage de métaux non ferreux.

Le processus de combustion de l'acétylène (C2H2) dans l'oxygène (O2) se déroule en deux étapes. Tout d'abord, l'acétylène est décomposé en carbone (C) et en hydrogène (H2) sous l'effet de la chaleur.

Ensuite, le carbone réagit avec l'oxygène du mélange, produisant du monoxyde de carbone (CO), qui marque la première étape de la combustion. La deuxième étape dépend de l'oxygène de l'air.

À ce stade, le CO et le H2 réagissent avec l'oxygène pour former respectivement du dioxyde de carbone (CO2) et de l'eau (H2O). Cette réaction libère de la chaleur, ce qui fait de l'ensemble du processus un processus exothermique.

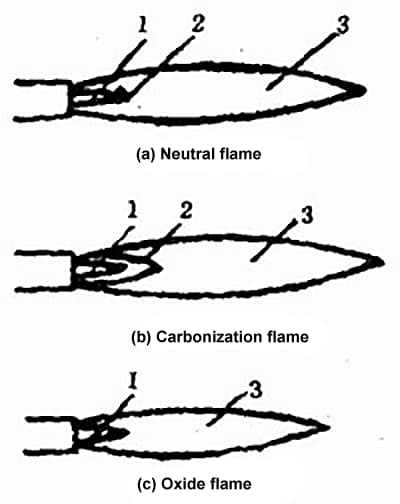

La flamme oxygène-acétylène peut être classée en trois types : flamme neutre, flamme carburante et flamme oxydante, en fonction du rapport de mélange de l'oxygène et de l'acétylène. Leurs structures et leurs formes sont illustrées à la figure 2-2.

La flamme neutre, formée par la combustion d'un mélange d'oxygène et d'acétylène à un rapport volumique (O2/C2H2) de 1,1~1,2, ne présente pas d'excès d'oxygène ou de carbone libre au cours de la première phase de combustion.

Une flamme neutre peut également être obtenue lorsque le rapport entre le volume d'oxygène et le volume de propane (C3H8) est de 3,5. La flamme neutre comprend trois zones distinctes : le cœur, la flamme intérieure et la flamme extérieure, comme le montre la figure 2-2(a).

1. Noyau

Le cœur de la flamme neutre est de forme conique, d'un blanc éclatant et présente des contours clairs. Le cœur est composé d'oxygène et d'acétylène et est entouré d'une couche de particules de carbone générées par la décomposition de l'acétylène.

Les particules de carbone chaudes émettant une lumière blanche brillante, le contour du noyau apparaît clair et lumineux.

La première étape de la combustion a lieu à l'intérieur du noyau. Bien que le cœur soit brillant, sa température est basse (800~1200℃) car la décomposition de l'acétylène absorbe une partie de la chaleur.

2. Flamme intérieure

La flamme intérieure se compose principalement des produits de combustion incomplète de l'acétylène, à savoir le carbone et l'hydrogène gazeux du noyau, et des produits de combustion du monoxyde de carbone et de l'hydrogène gazeux issus de la réaction avec l'oxygène.

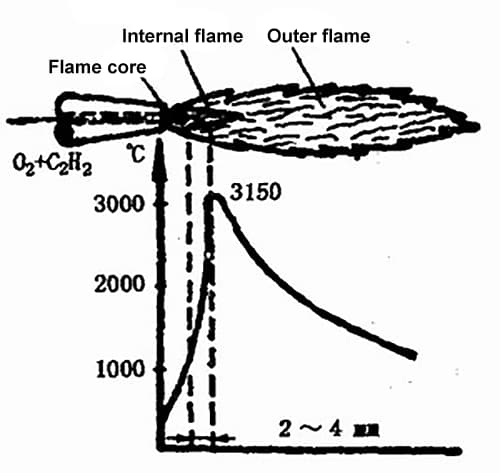

La flamme intérieure est située à l'extérieur de la couche de particules de carbone et apparaît bleu-blanc avec des lignes bleu foncé. La flamme intérieure est dans la partie avant 2-4mm du noyau et brûle intensément à la température la plus élevée de 3100~3150℃.

Lors du soudage au gaz, cette plage de température est généralement utilisée pour le soudage, d'où le nom de "plage de température". zone de soudure.

Les gaz présents dans la flamme intérieure, le monoxyde de carbone (CO) et l'hydrogène (H2), jouent un rôle réducteur, soudage de l'acier au carbone est généralement effectuée dans la flamme intérieure.

La zone de soudage de la pièce est placée à une distance de 2 à 4 mm de l'extrémité du noyau.

La teneur en CO dans les gaz de la flamme intérieure est de 60% ~ 66%, et H2 représente 30% ~ 34%. Comme il joue un rôle réducteur dans de nombreux oxydes métalliques, la zone de soudure est également appelée zone de réduction.

3. Flamme extérieure

La flamme extérieure se trouve à l'extérieur de la flamme intérieure, et la couleur de la flamme extérieure passe du violet clair au jaune orangé de l'intérieur vers l'extérieur.

Dans la flamme extérieure, le monoxyde de carbone et le gaz d'hydrogène générés dans la réaction de la flamme intérieure brûlent entièrement avec l'oxygène de l'air, ce qui constitue la deuxième étape de la combustion.

Les produits de la combustion dans la flamme extérieure sont le dioxyde de carbone et l'eau.

La température de la flamme extérieure est de 1200~2500℃. Le dioxyde de carbone (CO2) et l'eau (H2O) se décomposant facilement à haute température, la flamme extérieure a un caractère oxydant.

La flamme neutre est largement utilisée pour soudage de l'acier au carbonelaiton et acier faiblement allié.

La température de la flamme neutre varie le long de l'axe de la flamme, comme le montre la figure 2-3.

La température la plus élevée de la flamme neutre se situe dans la plage de la flamme intérieure, soit à 2~4mm de l'extrémité du cœur, où la température peut atteindre 3150℃. Plus on s'éloigne de cette position, plus la température de la flamme est basse.

En outre, la température de la flamme sur la section transversale est différente. Le centre de la section a la température la plus élevée, et la température diminue vers le bord.

Étant donné que le cœur et la flamme extérieure de la flamme neutre ont des températures plus basses et que la flamme intérieure est de nature réductrice, elle a non seulement la température la plus élevée, mais elle peut également améliorer les propriétés du métal soudé.

Par conséquent, lors du soudage et du coupage de la plupart des métaux et de leurs alliages avec une flamme neutre, c'est la flamme intérieure qui est utilisée.

La flamme de cémentation est une flamme de gaz formée par la combustion d'un mélange d'oxygène et d'acétylène avec un rapport volumique (O2/C2H2) inférieur à 1,1, où une combustion incomplète se produit en raison de l'excès d'acétylène.

La flamme de cémentation contient du carbone libre, qui a de forts effets réducteurs et certains effets de cémentation.

La flamme de cémentation peut être divisée en trois parties : le cœur, la flamme intérieure et la flamme extérieure, comme le montre la figure 2-2(b).

La flamme entière de la flamme de cémentation est plus longue et plus douce que celle de la flamme neutre, et à mesure que l'alimentation en acétylène augmente, la flamme de cémentation devient plus longue et plus douce, et son intensité est plus élevée. rectitude se détériore.

Lorsqu'il y a une grande quantité d'acétylène en excès, une fumée noire apparaît en raison du manque d'oxygène nécessaire à la combustion complète de l'acétylène.

Le cœur de la flamme de cémentation est plus long, de couleur bleu-blanc et composé de monoxyde de carbone (CO), d'hydrogène (H2) et de particules de carbone.

La flamme extérieure de la flamme de cémentation est particulièrement longue, de couleur rouge-orange et se compose de vapeur d'eau, de dioxyde de carbone, d'oxygène, d'hydrogène et de particules de carbone.

La température de la flamme de cémentation est de 2700~3000℃. Comme il y a un excès d'acétylène dans la flamme de cémentation, il peut se décomposer en hydrogène et en carbone.

Lors du soudage de l'acier au carbone, le carbone libre dans la flamme s'infiltre dans le bain de soudure, ce qui augmente la résistance à l'oxydation. teneur en carbone de la soudure et rend le métal de la soudure plus résistant mais moins ductile.

En outre, un excès d'hydrogène peut pénétrer dans le bain de fusion, provoquant des porosités et des fissures dans la soudure.

Par conséquent, la flamme de cémentation ne peut pas être utilisée pour souder de l'acier à faible teneur en carbone et de l'acier faiblement allié.

Cependant, une légère flamme de cémentation est largement utilisée et peut être utilisée pour souder de l'acier à haute teneur en carbone, de l'acier moyennement allié, de l'acier fortement allié, de la fonte, de l'aluminium et de l'acier à haute teneur en carbone. alliages d'aluminium.

La flamme oxydante est une flamme de gaz formée par la combustion d'un mélange d'oxygène et d'acétylène avec un rapport volumique (O2/C2H2) supérieur à 1,2, où il y a un excès d'oxygène formant une zone oxydante riche en oxygène à l'extérieur du cœur de la flamme pointue, comme le montre la figure 2-2(c).

En raison de la forte teneur en oxygène de la flamme oxydante, la réaction d'oxydation est intense, ce qui entraîne un raccourcissement des flammes centrale, intérieure et extérieure, et la flamme intérieure est presque invisible.

Le cœur de la flamme oxydante est de couleur bleu-violet clair avec un contour flou, tandis que la flamme extérieure est de couleur bleue, droite et émet un sifflement aigu lorsqu'elle brûle.

La longueur de la flamme oxydante dépend de la pression de l'oxygène et de la proportion d'oxygène dans la flamme.

Plus la proportion d'oxygène est élevée, plus la flamme est courte et plus le bruit est fort.

La température de la flamme oxydante peut atteindre 3100~3400℃. En raison de l'abondance de l'oxygène, la flamme entière est de nature oxydante.

Si la flamme oxydante est utilisée pour souder de l'acier au carbone général, elle provoquera l'oxydation du métal en fusion et la combustion de l'acier au carbone. éléments d'alliageLa qualité de la soudure s'en trouve considérablement réduite, car elle augmente la quantité d'oxyde et la porosité dans le métal soudé et accentue le phénomène d'ébullition du bain de soudure.

Par conséquent, la flamme oxydante ne doit pas être utilisée pour le soudage de matériaux généraux.

Toutefois, lorsque soudage du laiton et le bronze à l'étain, une légère flamme oxydante peut être utilisée pour générer un film d'oxyde couvrant à la surface du bain de soudure, empêchant l'évaporation du zinc et de l'étain.

La température de la flamme oxydante étant très élevée, elle est souvent utilisée pour améliorer l'efficacité du chauffage de la flamme. Lorsque coupe au gazLa flamme oxydante est généralement utilisée.

La flamme neutre, la flamme de cémentation et la flamme d'oxydation décrites ci-dessus conviennent au soudage de différents matériaux en raison de leurs différentes propriétés.

Le rapport entre l'oxygène et l'acétylène (O2/C2H2) a un impact significatif sur le taux d'humidité de l'air. qualité du soudage.

Le choix du type de flamme pour différents matériaux métalliques pendant le soudage au gaz est détaillé dans le tableau 2-1.

Tableau 2-1 Sélection de la flamme oxyacétylénique pour diverses applications Matériaux métalliques.

| Matériel de soudage | Appliquer la flamme | Matériel de soudage | Appliquer la flamme |

| Acier doux | Flamme neutre ou légèrement carbonisée | Acier inoxydable au chrome-nickel | Flamme neutre ou légèrement carbonisée |

| Acier à moyenne teneur en carbone | Flamme neutre ou légèrement carbonisée | Cuivre violet | Flamme neutre |

| Faible acier allié | Flamme neutre | Bronze étain | Flamme d'oxydation douce |

| Acier à haute teneur en carbone | Flamme de carbonisation douce | Laiton | Flamme d'oxyde |

| Fonte grise | Flamme de carbonisation ou flamme de carbonisation douce | Aluminium et ses alliages | Flamme neutre ou légèrement carbonisée |

| Acier rapide | Flamme de carbonisation | Plomb, étain | Flamme neutre ou légèrement carbonisée |

| Acier au manganèse | Flamme d'oxydation douce | Alliage de Monel | Flamme de carbonisation |

| Tôle de fer galvanisée | Flamme de carbonisation douce | Nickel | Flamme de carbonisation ou flamme de carbonisation douce |

| Acier inoxydable au chrome | Flamme neutre ou légèrement carbonisée | Alliage dur | Flamme de carbonisation |

Les paramètres du processus de soudage au gaz comprennent le type et le diamètre du fil de soudage, le flux, le type de flamme, l'efficacité de la flamme, le type de soudage la torche et la buse, l'angle d'inclinaison de la buse et la vitesse de soudage.

En raison des différences entre le matériau de la pièce soudée, les conditions de travail du soudage au gaz, la taille et la forme de la pièce et la position de soudage, les habitudes de l'opérateur et l'équipement de soudage au gaz, le gaz sélectionné est le même que celui qui est utilisé pour le soudage au gaz. processus de soudage peuvent varier.

Les paragraphes suivants expliquent les paramètres généraux du processus de soudage au gaz (c'est-à-dire les spécifications de soudage) et leur impact sur les éléments suivants qualité du soudage:

(1). Sélection du diamètre du fil de soudage

Le diamètre du fil de soudure doit être déterminé en fonction de facteurs tels que l'épaisseur de l'élément soudé, le type de rainure, la position de l'élément soudé, etc. cordon de soudureet l'efficacité de la flamme.

Lorsque l'efficacité de la flamme est constante, c'est-à-dire lorsque la vitesse de fusion du fil de soudage est déterminée, si le fil de soudage est trop fin, il fond et tombe souvent avant que l'élément soudé n'ait fondu pendant le soudage, ce qui peut facilement entraîner une mauvaise fusion, des ondes de soudage inégales et une largeur de soudure inégale.

Si le fil de soudure est trop épais, le temps nécessaire pour faire fondre le fil de soudure sera prolongé et la plage de chauffage de la pièce à souder augmentera, ce qui entraînera un élargissement de la zone affectée par la chaleur du soudage et facilitera la surchauffe de la structure, réduisant ainsi la qualité de la pièce à souder. joint soudé.

Le diamètre du fil de soudure est généralement choisi au départ en fonction de l'épaisseur de l'élément soudé, puis ajusté et déterminé après un essai de soudage.

Pour le soudage au gaz de l'acier au carbone, le choix du diamètre du fil de soudage peut se référer au tableau 2-2.

Tableau 2-2 Relation entre l'épaisseur de la soudure et le diamètre du fil de soudure (mm)

| Epaisseur de la pièce | 1.0~2.0 | 2.0~3.0 | 3.0~5.0 | 5.0~10.0 | 10~15 |

| Fil de soudure | 1.0~2.0 ou sans fil de soudure | 2.0~3.0 | 3.0~4.0 | 3.0~5.0 | 4.0~6.0 |

Lors du soudage multicouche, il convient d'utiliser des fils de soudage plus fins pour la première et la deuxième couche, et des fils de soudage plus épais pour les couches suivantes.

En général, il convient de choisir un fil de soudure plus épais pour le soudage à plat que pour les autres positions de soudage, et un fil de soudure légèrement plus épais pour la méthode de soudage à droite que pour la méthode de soudage à gauche.

(2) Sélection des propriétés de la flamme

D'une manière générale, il convient d'utiliser une flamme neutre lorsqu'il est nécessaire de minimiser la perte par combustion des éléments ; une flamme carburante lorsqu'il est nécessaire d'augmenter la teneur en carbone et de créer une atmosphère réductrice ; une flamme oxydante lorsque le matériau de base contient des éléments à bas point d'ébullition (tels que l'étain (Sn) et le zinc (Zn)), qui nécessitent un film d'oxyde couvrant la surface de la piscine de fusion pour empêcher l'évaporation d'éléments à bas point de fusion.

En résumé, la sélection des propriétés de la flamme doit être basée sur le type et les performances de l'appareil. matériaux de soudage.

La qualité du soudage au gaz et la résistance du métal soudé étant étroitement liées au type de flamme, la composition de la flamme doit être ajustée en permanence tout au long du processus de soudage afin de maintenir les propriétés de la flamme et d'obtenir un soudage de haute qualité. joint soudé.

Les propriétés des flammes de soudage utilisées pour le soudage au gaz de différents matériaux métalliques sont indiquées dans le tableau 2-1.

(3) Sélection de l'efficacité de la flamme

Le rendement de la flamme fait référence à la consommation de gaz combustible (acétylène) par unité de temps, avec des unités de L/h. La signification physique du rendement de la flamme est l'énergie fournie par le gaz combustible dans une unité de temps.

L'efficacité de la flamme est déterminée par le type de chalumeau et la taille de la buse. Plus la buse est grande, plus l'efficacité de la flamme est élevée.

Par conséquent, le choix de l'efficacité de la flamme détermine en fait le type de torche de soudage et la taille de la buse. L'importance de l'efficacité de la flamme dépend principalement de la pression et du débit (consommation) d'oxygène et d'acétylène dans le gaz mélangé.

Le réglage grossier du débit s'effectue en remplaçant la torche de soudage et la buse, tandis que le réglage fin du débit s'effectue en ajustant les régulateurs d'oxygène et d'acétylène sur la torche de soudage.

L'efficacité de la flamme doit être choisie en fonction de l'épaisseur de la pièce soudée, du point de fusion et de la conductivité thermique du matériau de base, ainsi que de la position spatiale du cordon de soudure.

Pour les soudures plus épaisses, les métaux à point de fusion plus élevé, le cuivre, l'aluminium et leurs alliages ayant une meilleure conductivité thermique, il convient d'utiliser des flammes plus efficaces afin de s'assurer que la soudure est entièrement pénétrée.

Inversement, lors du soudage de plaques minces, l'efficacité de la flamme doit être réduite de manière appropriée afin d'éviter les brûlures. Un rendement de flamme légèrement plus élevé peut être utilisé pour les soudures à plat que pour les autres positions.

Dans la production réelle, tant que la qualité du soudage peut être assurée, une plus grande efficacité de la flamme doit être choisie autant que possible.

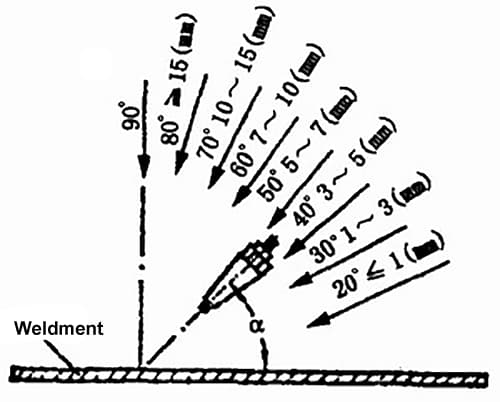

(4) Sélection de l'angle d'inclinaison de la buse

L'angle d'inclinaison de la buse correspond à l'angle entre l'axe de la buse et le plan de la pièce. Voir la figure 2-4 pour plus de détails.

L'angle d'inclinaison de la buse est principalement déterminé par des facteurs tels que la taille de la buse, l'épaisseur de la pièce, le point de fusion et la conductivité thermique du matériau de base, ainsi que la position spatiale du cordon de soudure.

Lorsque l'angle d'inclinaison de la buse est important, la perte de chaleur est faible, la pièce reçoit plus de chaleur et la température augmente plus rapidement ; inversement, lorsque la perte de chaleur est importante, la pièce reçoit moins de chaleur et la température augmente plus lentement.

En général, pour le soudage au gaz de l'acier à faible teneur en carbone, la relation entre l'angle d'inclinaison de la buse et l'épaisseur de la pièce à souder peut se référer à la figure 2-4.

D'une manière générale, pour les pièces plus épaisses, les métaux ayant un point de fusion plus élevé ou une meilleure conductivité thermique, il convient de choisir un angle d'inclinaison de la buse plus important.

Inversement, pour les pièces plus fines, un angle d'inclinaison de la buse plus faible peut être choisi.

Pendant le soudage au gaz, l'angle d'inclinaison de la buse de soudage doit également varier en fonction de la situation de soudage.

Par exemple, au début du processus de soudage, afin de former rapidement un bain de fusion, il convient d'utiliser un angle d'inclinaison de 80° à 90° ; lorsque le soudage est terminé, afin de mieux remplir le puits d'arc et d'éviter les brûlures ou la surchauffe à la fin du cordon de soudure, la buse de soudage doit être relevée de manière appropriée, l'angle d'inclinaison doit être progressivement réduit et la buse de soudage doit être chauffée alternativement en direction du fil de soudage ou du bain de fusion.

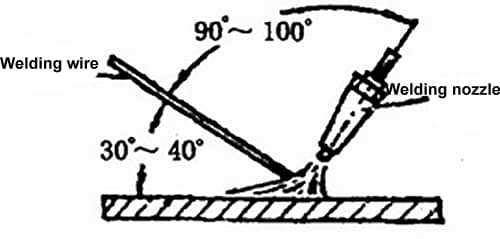

Pendant le soudage au gaz, l'angle entre le fil de soudage et la surface de l'élément soudé est généralement de 30° à 40°, et l'angle avec l'axe de la buse de soudage est de 90° à 100°, comme le montre la figure 2-5.

5. Sélection des Vitesse de soudage

La vitesse de soudage doit être aussi élevée que possible tout en garantissant la qualité du soudage, en fonction du niveau de compétence du soudeur, afin de réduire le temps de chauffage de la pièce soudée et d'augmenter la productivité.

D'une manière générale, pour les soudures épaisses et à point de fusion élevé, une vitesse de soudage plus lente est nécessaire pour éviter les défauts de fusion incomplète, tandis que pour les soudures minces et à point de fusion bas, une vitesse de soudage plus rapide est nécessaire pour éviter les brûlures et les surchauffes qui peuvent réduire la qualité de la soudure.

Les principaux procédé de coupage au gaz Les paramètres comprennent le type de chalumeau et la pression d'oxygène de coupe, la vitesse de coupe, le taux d'énergie de la flamme de préchauffage, l'angle d'inclinaison entre la buse de coupe et la pièce, et la distance entre la buse de coupe et la surface de la pièce.

(1) Type de chalumeau et pression d'oxygène de coupe

Pour les matériaux plus épais, le type de chalumeau, la taille de l'outil de coupe et la taille de l'outil de coupe doivent être adaptés à l'épaisseur du matériau. buse de coupeet la pression d'oxygène doivent toutes augmenter, conformément au tableau 2-10. Lorsque le matériau à découper est plus fin, la pression d'oxygène de coupe peut être réduite de manière appropriée.

Toutefois, la pression de l'oxygène de coupe ne doit être ni trop faible ni trop élevée. Si la pression d'oxygène de coupe est trop élevée, la rainure de coupe sera plus large, la vitesse de coupe diminuera et la rugosité de la surface de coupe augmentera.

Il aura également un fort effet de refroidissement sur la pièce à usiner. Si la pression d'oxygène est trop faible, la réaction d'oxydation pendant le processus de découpe au gaz ralentira, et le laitier d'oxyde de découpe ne pourra pas être évacué, laissant des liaisons de laitier difficiles à éliminer à l'arrière de la soudure de découpe, et empêchant même la découpe de la pièce.

Outre l'impact susmentionné sur la qualité du coupage au gaz, la pureté de l'oxygène a également une grande influence sur la consommation d'oxygène, la qualité du coupage et la vitesse de coupage.

Si la pureté de l'oxygène diminue, le processus d'oxydation du métal ralentit, la vitesse de coupe diminue et la consommation d'oxygène augmente.

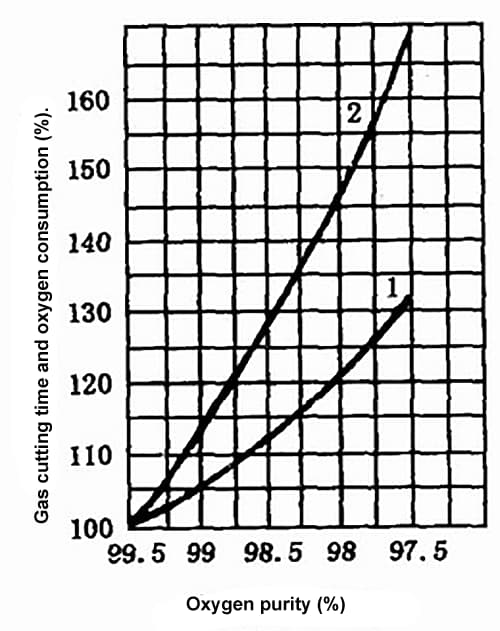

La figure 2-6 montre la courbe de l'effet de la pureté de l'oxygène sur le gaz. temps de coupe et la consommation d'oxygène.

Dans la gamme de pureté de l'oxygène allant de 97,5% à 99,5%, pour chaque diminution de 1% de la pureté de l'oxygène, le temps de coupage au gaz pour une coupe de 1 m de long augmentera de 10% à 15%, et la consommation d'oxygène augmentera de 25% à 35%.

Les impuretés présentes dans l'oxygène, telles que l'azote, absorbent la chaleur pendant le découpage au gaz, formant un film de gaz sur la surface de coupe qui entrave la combustion du métal, ce qui entraîne une diminution de la vitesse de découpage au gaz et une augmentation de la consommation d'oxygène, avec pour résultat une surface de coupe rugueuse.

C'est pourquoi la pureté de l'oxygène utilisé pour le découpage au gaz doit être aussi élevée que possible, en exigeant généralement une pureté de 99,5% ou plus.

Si la pureté de l'oxygène est inférieure à 95%, le processus de découpe au gaz sera difficile à réaliser.

(2) Vitesse de coupe

La vitesse de coupe est généralement liée à l'épaisseur de la pièce et au type de buse de coupe, des vitesses plus lentes étant nécessaires pour les matériaux plus épais et des vitesses plus rapides pour les matériaux plus minces.

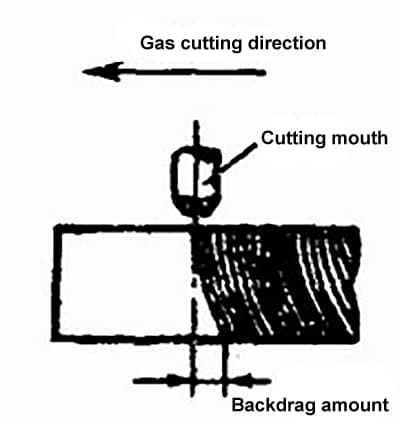

La vitesse de coupe est contrôlée par l'opérateur en fonction de l'importance de la traînée arrière sur la rainure de coupe.

La traînée arrière correspond à la distance horizontale entre le point de départ et le point d'arrivée de la trajectoire du flux d'oxygène de coupe sur la surface de coupe pendant l'oxycoupage, comme le montre la figure 2-7.

La traînée arrière est inévitable pendant le découpage au gaz, en particulier lors du découpage de plaques épaisses. La vitesse de coupe du gaz doit être choisie de manière à minimiser la résistance à l'avancement produite par la rainure de coupe.

Si la vitesse de coupe est trop lente, elle provoquera des bords irréguliers et même une fusion locale, ce qui rendra l'élimination du laitier plus difficile après la coupe. Si la vitesse de coupe est trop rapide, il en résultera une traînée arrière excessive, avec pour conséquence une coupe malpropre, voire l'impossibilité de couper à travers.

En résumé, une vitesse de coupe au gaz appropriée peut garantir la qualité de la coupe tout en réduisant la consommation d'oxygène.

(3) Taux d'énergie de la flamme de préchauffage

La flamme de préchauffage est utilisée pour chauffer la pièce métallique à la température à laquelle le métal peut brûler dans l'oxygène, et maintenir cette température, tout en provoquant le décollement et la fonte de la couche d'oxyde à la surface de l'acier, ce qui facilite le contact entre le flux d'oxygène de coupe et le métal.

Lors du découpage au gaz, il convient d'utiliser une flamme neutre ou légèrement oxydante pour le préchauffage. Une flamme carburante ne peut pas être utilisée car la présence de carbone libre dans la flamme augmente la teneur en carbone de l'arête de coupe.

Pendant le processus de coupe, il faut veiller à ajuster à tout moment la flamme de préchauffage afin d'éviter toute modification de ses propriétés.

Le taux d'énergie de la flamme de préchauffage est lié à l'épaisseur de la pièce, un taux plus élevé étant nécessaire pour les matériaux plus épais, mais il faut éviter qu'il ne soit trop élevé ou trop faible pendant le découpage au gaz.

Par exemple, lorsque couper de l'acier épais En raison de la vitesse de coupe plus lente, le taux d'énergie de la flamme de préchauffage doit être réduit pour éviter que le bord supérieur de la rainure de coupe ne fonde.

Si le taux d'énergie est trop élevé à ce moment-là, des particules d'acier continues en forme de billes peuvent être produites sur le bord supérieur de la rainure de coupe, ou même des coins arrondis peuvent fondre, ce qui entraîne une augmentation du laitier adhérent à l'arrière de la rainure de coupe et affecte la qualité de la coupe du gaz.

Lors de la découpe de plaques d'acier minces, la vitesse de découpe étant plus rapide, le taux d'énergie de la flamme de préchauffage peut être augmenté en conséquence, mais la buse de découpe doit être maintenue à une plus grande distance de la pièce à usiner et à un certain angle d'inclinaison.

Si le taux d'énergie est trop faible à ce moment-là, la pièce ne recevra pas assez de chaleur, ce qui entraînera un ralentissement de la vitesse de découpe au gaz, voire une interruption du processus de découpe au gaz.

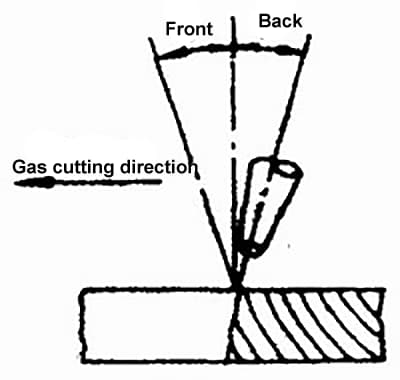

(4) Angle d'inclinaison entre la buse de coupe et la pièce à usiner

L'angle d'inclinaison de la buse de coupe est principalement déterminé par l'épaisseur de la pièce.

En général,

Les détails de l'angle d'inclinaison entre la buse de découpe et la pièce à usiner sont illustrés à la figure 2-8.

L'angle d'inclinaison entre la buse de découpe et la pièce à usiner a un impact direct sur la vitesse de découpe du gaz et la traînée arrière. Si l'angle d'inclinaison n'est pas choisi correctement, non seulement il n'améliorera pas la vitesse de découpe au gaz, mais il augmentera également la consommation d'oxygène et causera même des difficultés lors de la découpe au gaz.

(5) Distance entre la buse de coupe et la surface de la pièce à usiner

En général, la distance entre le cœur de la flamme et la surface de la pièce doit être maintenue entre 3 et 5 mm, ce qui permet d'obtenir des conditions de chauffage optimales et de minimiser le risque de cémentation.

Si le cœur de la flamme touche la surface de la pièce, cela provoquera non seulement une fusion sur le bord supérieur de la rainure de coupe, mais augmentera également le risque de cémentation de la rainure de coupe.

En général,