Pourquoi certains engrenages échouent-ils malgré des techniques avancées de nitruration gazeuse ? Cet article examine les étapes critiques et les pièges courants du processus de nitruration gazeuse des engrenages, de l'importance d'un nettoyage préalable minutieux aux effets des vitesses de refroidissement sur la distorsion des engrenages. Les lecteurs obtiendront des informations pratiques sur l'optimisation du processus de nitruration gazeuse afin d'améliorer les performances et la longévité des engrenages et de garantir des résultats de haute qualité à chaque fois.

La nitruration gazeuse présente plusieurs avantages par rapport à la nitruration ionique, notamment la facilité d'utilisation, la reproductibilité élevée du processus, la simplicité de la structure de l'équipement et la possibilité de contrôler automatiquement le processus.

L'un des principaux avantages de la nitruration gazeuse est l'amélioration de l'uniformité de la température et de l'atmosphère au cours du processus.

En particulier, la profondeur de la couche de nitruration sur le pied de dent et le cercle primitif des engrenages à petit module est plus uniforme lors de la nitruration gazeuse que lors de la nitruration ionique.

Ces dernières années, le processus de nitruration gazeuse a connu des avancées significatives, telles que le développement de processus de pré-oxydation et de nitruration gazeuse, ainsi que diverses autres techniques de nitruration gazeuse.

Ces progrès ont permis de réduire la durée du cycle de production entre la nitruration ionique et la nitruration gazeuse à des degrés divers.

Cependant, il est essentiel de prêter attention aux problèmes potentiels lors du processus de contrôle de l'atmosphère pendant la nitruration des engrenages.

Avant de subir la nitruration gazeuse et la charge, l'engrenage doit être soigneusement nettoyé pour s'assurer qu'il ne contient pas d'eau ou d'impuretés.

Si cette étape n'est pas correctement réalisée, la surface nitrurée obtenue peut avoir un aspect irrégulier et des taches sombres peuvent apparaître.

Bien qu'il n'y ait pas de différence significative en termes de profondeur de la couche nitrurée, de dureté ou de structure métallographique entre les zones mouchetées et les zones normales, ces mouchetures peuvent avoir un impact significatif sur la qualité de l'aspect général de l'engrenage.

La macro morphologie de ces zones mouchetées irrégulières a été analysée à l'aide d'un stéréomicroscope à ultra-profondeur de champ (voir figure 1).

Fig. 1 : Macromorphologie de la zone de chatoiement de la face frontale de l'engrenage

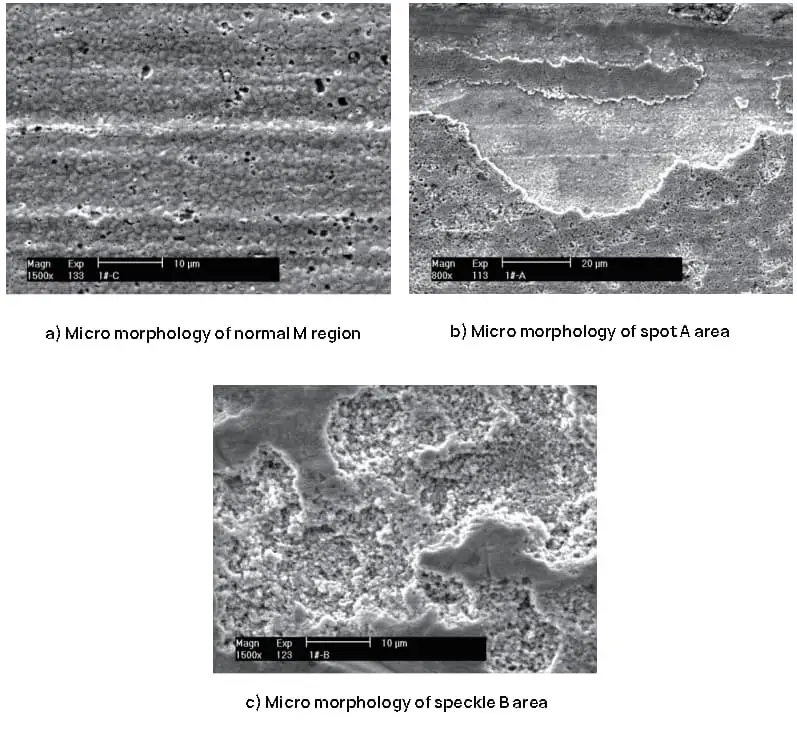

La morphologie microscopique de la zone tachetée a été analysée à l'aide d'un microscope électronique à balayage (voir figure 2). Les zones qui apparaissaient blanches à l'œil nu ont été observées au microscope électronique à balayage.

Fig. 2 Micro-morphologie de la face frontale de l'engrenage zone de speckle

La composition chimique de la zone tachetée présentant un aspect anormal sur la face frontale de l'engrenage a été comparée et analysée par rapport à la zone normale de la face frontale de l'engrenage. Les résultats de cette comparaison sont présentés dans le tableau 1.

Tableau 1 - Résultats de la comparaison (fraction de masse) (%) de la détermination de la composition chimique dans la micro-zone de la face frontale de l'engrenage

| Lieu de détection : | C | N | O | Na | Al | Si | P | S | C | K | Ca | Cr | Mn | Fe | |

| Zone M | Surface normale | 0.22 | 0.98 | - | - | - | 0.26 | - | - | - | - | - | 0.19 | 0.63 | 97.72 |

| 0.21 | 0.99 | - | - | - | 0.24 | - | - | - | - | - | 0.25 | 0.57 | 97.73 | ||

| Zone A | Surface de la tache blanche | 0.43 | 1.03 | 2.91 | - | - | 0.22 | - | - | - | 0.09 | 0.21 | 0.19 | 0.35 | 94.59 |

| 0.38 | 0.89 | 2.58 | - | 0.07 | 0.18 | 0.05 | 0.11 | 0.08 | 0.10 | 0.25 | 0.12 | 0.31 | 94.86 | ||

| Fond plat pelable | 0.28 | 0.73 | 8.59 | - | 0.09 | 0.56 | 0.04 | 0.08 | 0.10 | 0.12 | 0.06 | 0.33 | 1.40 | 89.61 | |

| 0.39 | 0.84 | 11.59 | 0.15 | 0.10 | 0.67 | 0.13 | 0.11 | 0.09 | 0.12 | 0.06 | 0.34 | 1.71 | 83.71 | ||

| Zone B | Taches sombres | 1.03 | 0.58 | 29.53 | 0.50 | 0.10 | 0.51 | 0.05 | 0.90 | 0.39 | 1.21 | 0.18 | 0.26 | 0.51 | 64.25 |

| 0.80 | 0.55 | 28.27 | 0.38 | 0.04 | 0.53 | 0.07 | 1.04 | 0.36 | 1.33 | 0.11 | 0.20 | 0.50 | 65.84 | ||

| Tache ronde blanche | 0.62 | 0.83 | 3.29 | 0.25 | 0.16 | 0.39 | 0.10 | 0.15 | 0.20 | 0.22 | 0.60 | 0.29 | 0.58 | 92.33 | |

| 0.96 | 0.66 | 5.05 | 030 | 0.16 | 0.60 | 0.06 | 0.14 | 0.23 | 0.30 | 0.96 | 0.32 | 1.09 | 89.16 | ||

Comme le montre le tableau 1, la teneur en élément O de la zone tachetée anormale est plus élevée que celle de la zone normale. Outre une teneur plus élevée en O, elle contient également des traces de Na, S, Cl, K, Ca, Mg, Al et d'autres éléments provenant des résidus d'eau, de produits de nettoyage et d'huile de rasage.

Cette analyse montre que l'apparition de la nitruration gazeuse est due à un mauvais nettoyage avant le processus de nitruration. Les points suivants doivent donc faire l'objet d'une attention particulière lors du nettoyage des engrenages soumis à la nitruration gazeuse :

La distorsion qui se produit lors de la nitruration des engrenages est influencée par plusieurs facteurs, notamment la forme de l'engrenage, les contraintes résiduelles de l'usinage, matériau de l'engrenageLa vitesse de refroidissement de l'engrenage après la nitruration.

Dans une production classique, les gens ont tendance à se concentrer sur les premiers facteurs, mais négligent souvent la vitesse de refroidissement de l'engrenage après la nitruration. Ceci est particulièrement important pour le trou intérieur des engrenages à parois minces, qui sont particulièrement sensibles à la vitesse de refroidissement après la nitruration.

Prenons l'exemple de l'engrenage illustré à la figure 3.

Fig. 3 taille de l'engrenage

La taille du trou intérieur avant nitruration était de φ 52-0,02-0,035 mm. Le tableau 2 présente la relation entre le temps de refroidissement de l'engrenage et l'expansion du trou intérieur.

Tableau 2 Relation entre le temps de refroidissement de l'engrenage et l'expansion du trou intérieur

| Temps de refroidissement après nitruration / h | Expansion des trous internes / mm | Taux de réussite (%) | Remarques |

| ≥6 | 0.012~0.021 | 75 | La taille du trou intérieur dépasse la tolérance supérieure |

| 4~5 | 0.008~0.012 | 99 | Le trou intérieur se situe en principe dans la fourchette de taille |

| ≤4 | 0.005~0.01 | 78 | Taille du trou intérieur hors tolérance |

Les résultats des essais montrent que la tendance à la déformation des trous intérieurs de l'engrenage à différentes vitesses de refroidissement est cohérente et augmente généralement, mais que l'ampleur de la déformation varie. Lorsque la vitesse de refroidissement après la nitruration est lente, la distorsion du trou intérieur est plus importante, et lorsque la vitesse de refroidissement après la nitruration est rapide, la distorsion du trou intérieur est plus faible.

Pour garantir une déformation stable du trou intérieur de l'engrenage et améliorer le taux de qualification du trou intérieur de l'engrenage après la nitruration, la vitesse de refroidissement de l'engrenage pendant la nitruration au gaz doit être soigneusement contrôlée.

Si une fuite de gaz se produit dans le four de nitruration gazeuse en raison d'un problème d'étanchéité ou autre, la surface de la pièce s'oxyde. Cette oxydation n'affecte pas la qualité interne de la pièce mais ne répond pas aux normes de qualité d'aspect. Dans ce cas, le processus de réduction décrit dans le tableau 3 peut être utilisé pour la réparation.

Tableau 3 processus de réparation des pièces oxydées

| Température de réparation / ℃ | Temps de réparation / min | Taux de décomposition de l'ammoniac (%) |

| 480~500 | 30~40 | 30~40 |

L'aspect de l'engrenage après nitruration au gaz, oxydation par fuite de gaz et réduction est illustré à la figure 4.

Fig. 4. Aspect des engrenages avant et après la réduction des fuites de gaz ammoniac.

Il est important de noter que pendant le processus de réduction d'aspect, la température de nitruration ne doit pas dépasser la première température de nitruration. En général, la température de nitruration pendant la réduction doit être inférieure d'environ 20°C à la dernière température de nitruration. La durée du processus de réduction peut être ajustée en fonction de l'ampleur de l'oxydation.

Les trois problèmes et solutions ci-dessus soulignent l'importance de prêter attention à chaque détail du processus de traitement thermique. En examinant attentivement chaque étape, il est possible de résoudre efficacement les problèmes qui peuvent survenir.