Vous êtes-vous déjà demandé comment les ingénieurs garantissent la précision et l'exactitude de la fabrication ? Dans cet article de blog, nous allons nous plonger dans le monde fascinant des tolérances géométriques - un aspect crucial de l'ingénierie mécanique qui permet la production de composants de haute qualité. En nous appuyant sur l'expertise de professionnels chevronnés, nous allons explorer les différents types de tolérances et leurs applications, en vous fournissant des informations précieuses pour améliorer votre compréhension de ce sujet complexe. Préparez-vous à découvrir les secrets qui permettent d'atteindre la perfection dans le domaine de l'ingénierie mécanique !

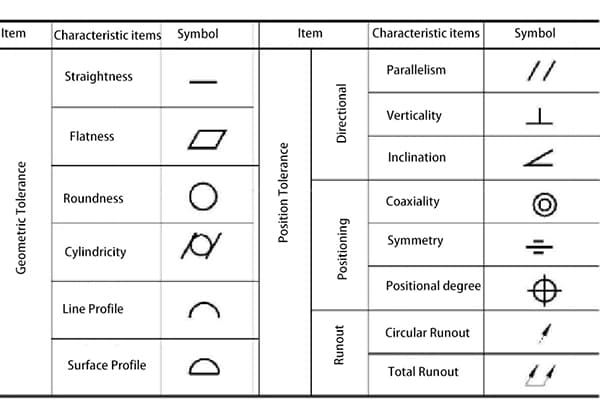

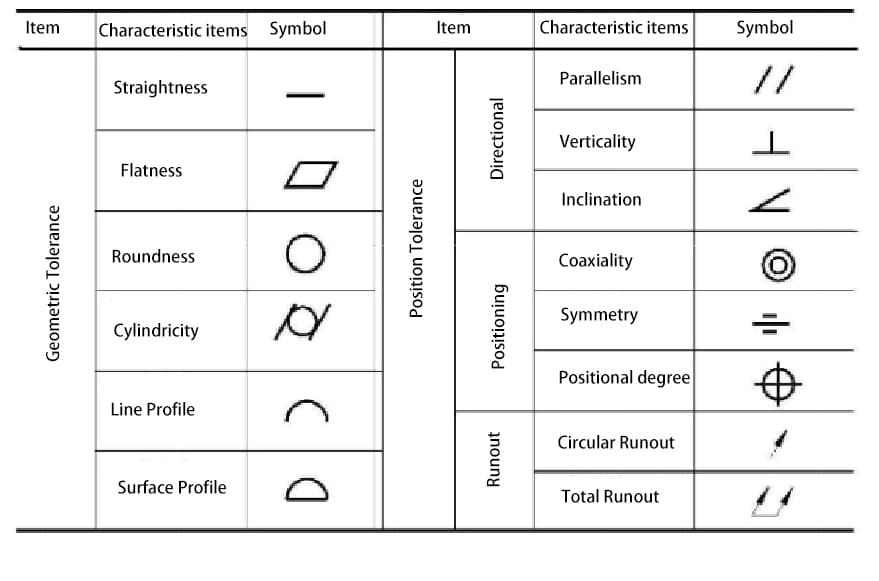

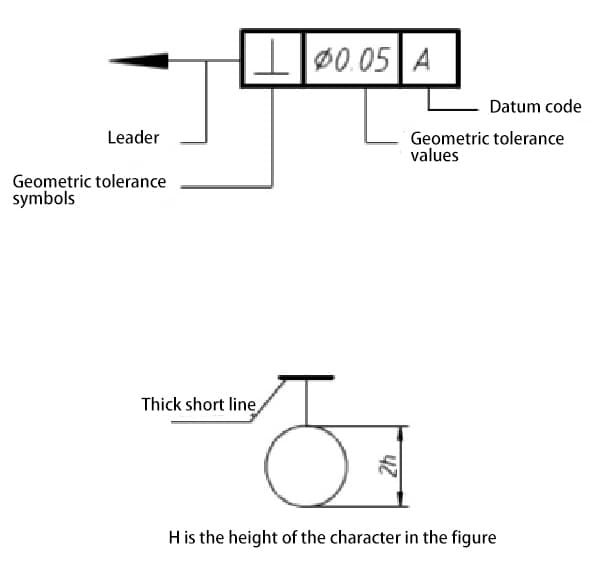

La tolérance géométrique spécifiée par la norme nationale est divisée en deux catégories : la tolérance géométrique et la tolérance de position, soit un total de 14 éléments.

Leurs noms et symboles sont indiqués dans le tableau ci-dessous.

Rectitude - Tous les points sont situés sur une ligne droite, la tolérance étant spécifiée par la région comprise entre deux lignes parallèles.

Planéité - Tous les points d'une surface sont situés sur un plan, la tolérance étant spécifiée par la région comprise entre deux plans parallèles.

Rondeur - Tous les points d'une surface sont situés sur une circonférence, la tolérance étant spécifiée par la région comprise entre deux cercles concentriques.

Cylindricité - L'axe de tous les points d'une surface tournante est équidistant d'un axe commun. La tolérance de cylindricité définit la zone de tolérance formée par deux cylindres concentriques, dans laquelle cette surface tournante doit se situer.

Tolérance du profil - Définit la méthode de tolérance pour les surfaces irrégulières, les lignes, les arcs ou les plans ordinaires. Le profil peut être appliqué à un seul élément de ligne ou à la surface entière d'une pièce. La tolérance du profil spécifie la limite unique le long du profil réel.

Perpendicularité - La surface ou l'axe est perpendiculaire au plan ou à l'axe de référence. La tolérance perpendiculaire spécifie l'un des éléments suivants : la région définie par deux plans perpendiculaires au plan ou à l'axe de référence, ou la région définie par deux plans parallèles perpendiculaires à l'axe de référence.

Parallélisme - La surface ou l'axe et tous les points sont équidistants du plan ou de l'axe de référence. Tolérance de parallélisme spécifie l'un des éléments suivants : la région définie par deux plans ou lignes parallèles au plan ou à l'axe de référence, ou la région de tolérance de cylindricité où l'axe est parallèle à l'axe de référence.

Coaxialité - L'axe de tous les éléments combinables de la surface tournante qui se croisent est l'axe commun de l'élément de données. La tolérance de coaxialité spécifie la zone de tolérance de cylindricité où l'axe est le même que l'axe de référence.

Tolérance de position - La tolérance de position définit la zone dans laquelle l'axe central ou le plan central est autorisé à s'écarter de la position réelle (théoriquement correcte).

La dimension de base établit la position réelle entre l'élément de données et l'élément lié. L'erreur de position est l'écart de position total autorisé entre l'élément et sa position correcte.

Pour les caractéristiques cylindriques telles que les trous et les diamètres extérieurs, la tolérance de position est généralement le diamètre de la zone de tolérance où l'axe de la caractéristique doit se trouver. Pour les caractéristiques non circulaires (telles que les fentes et les saillies courtes), la tolérance de position est la largeur totale de la zone de tolérance où le plan central de la caractéristique doit se trouver.

Faux-rond circulaire - Permet de contrôler les éléments de surface circulaires. Lorsque la pièce tourne de 360 degrés, cette tolérance est appliquée indépendamment à n'importe quelle position de mesure de l'élément circulaire et appliquée à la tolérance de battement circulaire construite autour de l'axe de référence, contrôlant ainsi le changement cumulé de circularité et de coaxialité.

Lorsqu'il est appliqué à une surface construite verticalement par rapport à l'axe de référence, il contrôle les éléments circulaires des éléments de surface plane.

Fuite totale - Permet un contrôle composite de tous les éléments de surface. Lorsque la pièce tourne sur 360 degrés, cette tolérance s'applique simultanément aux éléments circulaires et allongés. Lorsqu'il est appliqué à une surface construite autour de l'axe de référence, le battement total contrôle la variabilité cumulée de la circularité et de la cylindricité, rectitudeIl s'agit de la coaxialité, de l'angle, de la conicité et du profil. Appliquée à une surface construite verticalement par rapport à l'axe de référence, elle permet de contrôler la variabilité accumulée des éléments suivants perpendicularité et la rectitude.

Caractéristique - désigne les points, les lignes et les surfaces qui constituent la géométrie d'un composant.

Caractéristique idéale - Caractéristique ayant une signification géométrique.

Caractéristique réelle - la caractéristique qui existe réellement sur le composant, généralement représentée par une caractéristique mesurée.

Élément de référence - élément utilisé pour déterminer la direction ou la position de l'élément mesuré. Appelé simplement référence, il sert de base pour déterminer la relation géométrique entre les éléments. Elle comprend les points de référence, les lignes de référence et les surfaces de référence.

Caractéristique mesurée - la caractéristique qui spécifie la tolérance de forme ou de position.

Élément central - points, lignes ou surfaces ayant une relation symétrique avec l'élément central.

Bande de tolérance - limite la variation des caractéristiques de forme ou de position réelles. Il s'agit d'une région définie par une valeur d'erreur maximale donnée, déterminée par la taille, la forme, la direction et la position".

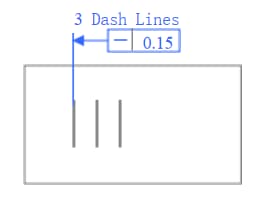

La bande de tolérance est la région située entre deux lignes/plans/cylindres parallèles, etc. à une distance de la valeur de tolérance t

Exemple 1

Chaque ligne gravée doit être située entre deux lignes parallèles sur la surface avec une tolérance de 0,015 mm.

Exemple 2

Toute ligne d'élément sur la surface cylindrique doit être située dans le plan axial et entre deux lignes parallèles à une distance de tolérance de 0,02 mm.

Exemple d'application

Exemple 3

Toute ligne d'élément sur la surface cylindrique doit être située dans le plan axial et entre deux lignes parallèles avec une tolérance de 0,04 mm par 100 mm.

Exemple 4

Discussion : Comment comprendre que des tolérances de rectitude différentes soient données dans deux directions sur la même surface ?

La bande de tolérance est la région située entre deux plans parallèles à une distance de la valeur de tolérance t.

Il représente la forme réelle des caractéristiques planes du composant en conservant la condition de plan idéal.

Exemple 1

La surface supérieure doit être située entre deux plans parallèles avec une tolérance de 0,1 mm.

Exemple 2

Toute plage de 100×100 sur la surface doit être située à l'intérieur de deux plans parallèles avec une tolérance de 0,1 mm.

Il représente la forme réelle de l'élément circulaire sur le composant et son centre en maintenant une distance égale.

La bande de tolérance est la région comprise entre deux cercles concentriques ayant une différence de rayon de la valeur de tolérance t sur la même section transversale.

Exemple 1

Dans toute section perpendiculaire à l'axe, le cercle doit être situé entre deux cercles concentriques dont le rayon a une valeur de tolérance de 0,02 mm.

Exemple 2

Dans toute section perpendiculaire à l'axe, le cercle doit être situé entre deux cercles concentriques dont le rayon a une valeur de tolérance de 0,02 mm.

Il représente la condition dans laquelle tous les points du contour de la surface cylindrique du composant conservent une distance égale par rapport à son axe.

La bande de tolérance est la région située entre deux surfaces cylindriques ayant une différence de rayon de la valeur de tolérance t sur le même axe.

Exemple 1

La surface cylindrique doit être située entre deux surfaces cylindriques ayant une différence de rayon de 0,05 mm sur le même axe.

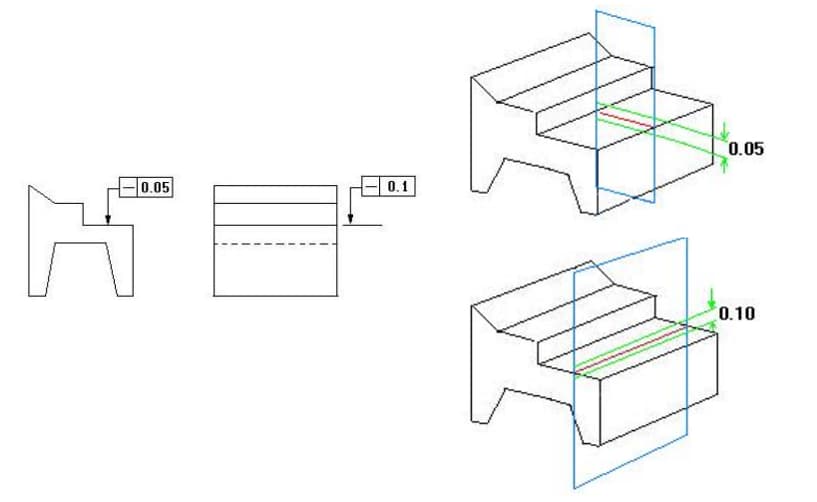

Il représente la condition dans laquelle la caractéristique mesurée sur le composant conserve une distance égale par rapport à la référence.

Lorsqu'une direction est donnée, la bande de tolérance est la région située entre deux plans parallèles à une distance de valeur de tolérance t et parallèle au plan (ou à la ligne, à l'axe) de référence ; lorsque deux directions perpendiculaires sont données, il s'agit de la région située à l'intérieur d'un prisme rectangulaire ayant des dimensions de valeurs de tolérance t1×t2 et parallèle à l'axe de référence.

Exemple 1

La surface supérieure doit être située entre deux plans parallèles à une distance de tolérance de 0,05 mm et parallèle au plan de référence.

Exemple 2

L'axe de ΦD doit être situé entre deux plans parallèles à une distance de tolérance de 0,1 mm et verticalement parallèle à l'axe de référence Φ.

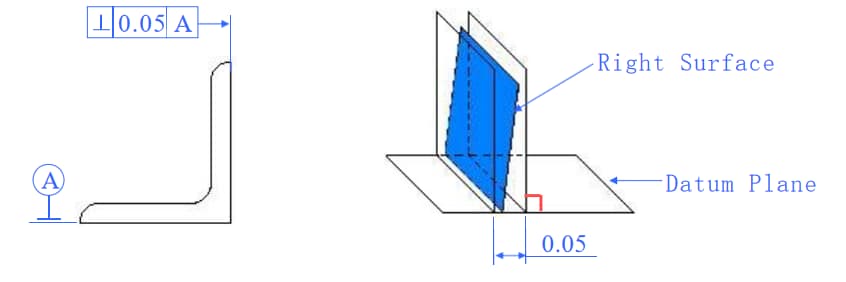

La tolérance représente la condition dans laquelle la caractéristique réelle de la pièce est maintenue à un angle correct de 90 degrés par rapport à la caractéristique de référence.

Lorsqu'une direction est donnée, la zone de tolérance est la région comprise entre deux plans (ou lignes) parallèles perpendiculaires au plan (ou ligne, axe) de référence et séparés par une distance égale à la valeur de tolérance t.

Lorsque deux directions mutuellement perpendiculaires sont données, la zone de tolérance est la région à l'intérieur d'un parallélépipède de dimensions t1 × t2 qui est perpendiculaire à l'axe de référence.

Exemple 1

La surface droite doit être située entre deux plans parallèles perpendiculaires au plan de référence et présentant un écart de 0,05 mm.

Exemple 2

La surface gauche doit être comprise dans une bande d'écart de 0,05 mm et entre deux plans parallèles perpendiculaires à l'axe de référence.

Exemple 3

L'axe de la bouteille d doit être situé à l'intérieur de la surface de la bouteille, perpendiculairement au plan de référence, avec une tolérance de diamètre de 0,05 mm.

Exemple 4

L'axe du trou circulaire E doit être compris entre deux plans parallèles perpendiculaires au plan de référence Z, avec une valeur d'écart de 0,06 mm.

Condition correcte de deux éléments sur la pièce maintenant un angle donné entre leurs directions relatives.

Dans une direction donnée, la zone de tolérance est la zone comprise entre deux plans (ou lignes) parallèles qui forment un angle théorique correct par rapport au plan (ou à la ligne ou à l'axe) de référence et qui se trouvent à une distance de la valeur de tolérance t par rapport à ce plan.

Exemple 1

La surface inclinée doit être située entre deux plans parallèles formant un angle de 45 degrés avec le plan de référence et à une distance de 0,08 mm de celui-ci à l'intérieur de la zone de tolérance.

Exemple 2

L'axe de la caractéristique D doit être situé entre deux plans parallèles formant un angle de 45 degrés avec l'axe de référence et à une distance de 0,1 mm de celui-ci à l'intérieur de la zone de tolérance.

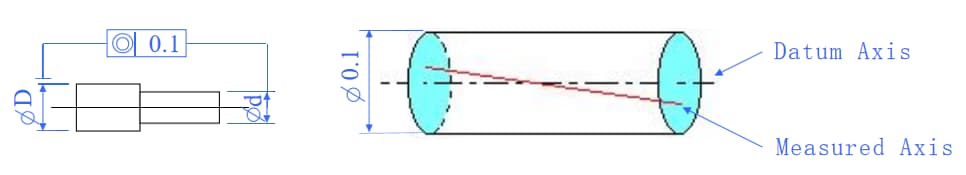

La concentricité est la condition dans laquelle l'axe mesuré sur la pièce reste aligné avec l'axe de référence le long de la même ligne droite.

La zone de tolérance est la zone à l'intérieur d'un cylindre qui a un diamètre de la valeur de tolérance t et qui est coaxiale avec l'axe de référence.

Exemple 1

L'axe de la caractéristique D doit être situé à l'intérieur d'un cylindre d'un diamètre de 0,1 mm et coaxial avec l'axe de référence D dans la zone de tolérance.

La symétrie est la condition dans laquelle deux paires de caractéristiques symétriques sur la pièce sont alignées dans le même plan.

La zone de tolérance est la zone comprise entre deux plans (ou lignes) parallèles situés à une distance de la valeur de tolérance t du plan central du référentiel (ou de la ligne centrale ou de l'axe) et disposés symétriquement par rapport à celui-ci.

Si deux directions mutuellement perpendiculaires sont spécifiées, la zone de tolérance est la région à l'intérieur d'un prisme à quatre côtés dont la section est égale aux valeurs de tolérance t1 x t2.

Exemple 1

Le plan central de la fente doit être situé entre deux plans parallèles symétriques par rapport au plan central du référentiel et à une distance de 0,1 mm de celui-ci à l'intérieur de la zone de tolérance.

Exemple :

(1) Le centre du terminal doit être redressé.

(2) L'écart maximal d'un côté par rapport au centre de la fente ne peut excéder 0,035 mm.

Question ?

(1) Comment le décalage T est-il calculé ?

T=(b-a)/2

(2) Quelle est la tolérance de symétrie ?

La tolérance de position fait référence à la précision des points, lignes, surfaces et autres éléments d'une pièce par rapport à leur emplacement idéal.

Zone de tolérance :

(1) Tolérance de position du point : La zone de tolérance est la zone située à l'intérieur d'un cercle ou d'une sphère dont le diamètre est égal à la valeur de tolérance t, centrée sur la position idéale du point.

(2) Tolérance de position de la ligne : Lorsqu'une direction est donnée, la zone de tolérance est la zone comprise entre deux plans (ou lignes) parallèles disposés symétriquement autour de la position idéale de la ligne et à une distance de la valeur de tolérance t. Si deux directions perpendiculaires sont données, la zone de tolérance est la zone comprise à l'intérieur d'un prisme à quatre côtés dont la section transversale est de taille t1 X t2 et dont la ligne d'axe du prisme coïncide avec la position idéale de la ligne.

(3) Tolérance de position de la surface : La zone de tolérance est la zone comprise entre deux plans parallèles disposés symétriquement autour de la position idéale de la surface et à une distance de la valeur de tolérance t.

Exemple 1

Le point doit être situé à l'intérieur d'un cercle dont le diamètre a une valeur de tolérance de 0,3 mm, et le centre du cercle se trouve à la position idéale des points déterminés par le référentiel relatif A et B.

Système de trois plans de référence :

Trois plans de référence A, B et C mutuellement perpendiculaires constituent un système de plans de référence, communément appelé système des trois plans de référence. C'est le point de départ pour déterminer les relations géométriques des différents éléments sur les pièces.

Dans le système des trois plans de référence, les plans de référence sont ordonnés selon leurs fonctions.

Le plus important est le premier plan de référence (A), suivi du deuxième (B) et du troisième (C).

Exemple 2

L'axe du trou doit être situé à l'intérieur d'une surface cylindrique dont le diamètre a une valeur de tolérance de 0,1 mm, et la ligne d'axe de la surface cylindrique doit coïncider avec la position idéale des points du référentiel relatif A, B et C.

Exemple 3

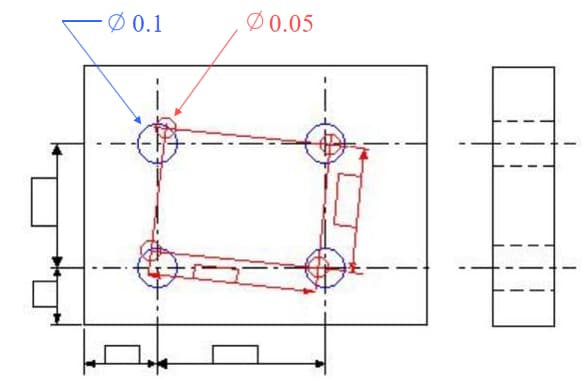

Tolérance de position composite.

Cadre géométrique :

Il s'agit d'un graphique qui montre la relation géométrique correcte entre un ensemble de lignes d'axe idéales ou entre celles-ci et le point de référence.

L'axe des quatre trous D doit être situé dans la section de chevauchement de deux zones de tolérance cylindriques, l'une avec une valeur de tolérance de diamètre de 0,1 mm et l'autre avec une valeur de tolérance de diamètre de 0,05 mm. Le cadre géométrique des quatre zones de tolérance positionnelle de 0,1 mm est déterminé par rapport aux points de référence A, B et C. Le cadre géométrique des quatre zones de tolérance positionnelle de 0,05 mm est orienté uniquement par rapport au point de référence A.

Les axes des quatre trous D doivent être situés dans la section de chevauchement de deux zones de tolérance cylindriques, l'une avec une valeur de tolérance de diamètre de 0,1 mm et l'autre avec une valeur de tolérance de diamètre de 0,05 mm. Le cadre géométrique des quatre zones de tolérance positionnelle de 0,1 mm est déterminé par rapport aux points de référence A, B et C. Le cadre géométrique des quatre zones de tolérance positionnelle de 0,05 mm est orienté uniquement par rapport au point de référence A.

Réflexion : Comparer les deux types de précision de positionnement suivants.

Se réfère à la condition dans laquelle la surface rotative de la pièce est limitée à l'intérieur de la surface de mesure et maintient sa position spécifiée par rapport à l'axe de référence.

(1) Battement radial.

La zone de tolérance est la zone comprise entre deux cercles concentriques dont les centres sont situés sur l'axe de référence, où la différence de rayon dans tout plan de mesure perpendiculaire à l'axe de référence est la valeur de tolérance t.

(2) Faux-rond de la face frontale.

La zone de tolérance est la surface cylindrique le long de la direction de la génératrice avec une largeur de t sur le cylindre de mesure à n'importe quelle position de diamètre coaxiale avec l'axe de référence.

Exemple 1

Frottement radial.

Lorsque la surface cylindrique tourne autour de l'axe de référence sans aucun mouvement axial, le battement radial dans n'importe quel plan de mesure ne doit pas dépasser la valeur de tolérance de 0,05 mm.

La zone de tolérance est la zone comprise entre deux cercles concentriques dont les centres sont situés sur l'axe de référence, où la différence de rayon dans tout plan de mesure perpendiculaire à l'axe de référence est la valeur de tolérance t.

Exemple 2

Faux-rond de la face frontale.

Lorsque la pièce tourne autour de l'axe de référence sans mouvement axial, le battement axial à n'importe quel diamètre de mesure sur la face frontale gauche ne doit pas dépasser la valeur de tolérance de 0,05 mm.

La zone de tolérance est la surface cylindrique le long de la direction de la génératrice avec une largeur de t sur le cylindre de mesure à n'importe quelle position de diamètre coaxiale avec l'axe de référence.

Désigne le battement régulier sur toute la surface mesurée de la pièce lors d'une rotation continue autour de l'axe de référence.

(1) Battement radial total.

La zone de tolérance est la zone comprise entre deux cylindres coaxiaux par rapport à l'axe de référence et dont la différence de rayon est égale à la valeur de tolérance t

(2) Battement total de la face frontale.

La zone de tolérance est la zone comprise entre deux plans parallèles perpendiculaires à l'axe de référence et ayant une distance de la valeur de tolérance t.

Exemple 1

Faux-rond radial total.

Lorsque la surface tourne continuellement autour de l'axe de référence sans aucun mouvement axial, alors que l'indicateur se déplace linéairement parallèlement à l'axe de référence, le faux-rond sur toute la surface ne doit pas dépasser la valeur de tolérance de 0,02 mm.

La zone de tolérance est la zone comprise entre deux cylindres coaxiaux par rapport à l'axe de référence et ayant une différence de rayon de la valeur de tolérance t.

Exemple 2

Battement total de la face frontale.

Lorsque la face frontale tourne continuellement autour de l'axe de référence sans aucun mouvement axial, tandis que l'indicateur se déplace linéairement perpendiculairement à l'axe de référence, le faux-rond sur l'ensemble de la face frontale ne doit pas dépasser la valeur de tolérance de 0,05 mm.

La zone de tolérance est la zone comprise entre deux plans parallèles perpendiculaires à l'axe de référence et ayant une distance de la valeur de tolérance t.