Choisir entre le moulage par gravité et le moulage sous pression peut sembler une décision décourageante pour les fabricants. Devriez-vous opter pour la simplicité et la rentabilité de la coulée par gravité, ou pour la précision et l'efficacité de la coulée sous pression ? Cet article explore les principales différences, les avantages et les limites des deux méthodes, afin de vous aider à comprendre quelle technique répond le mieux aux besoins de votre produit. À la fin de l'article, vous saurez clairement quelle méthode de coulée correspond aux exigences de votre projet, ce qui vous permettra d'obtenir des performances et une rentabilité optimales.

La coulée par gravité est le processus qui consiste à injecter du métal en fusion dans un moule sous l'effet de la gravité, également connu sous le nom de coulée.

La définition plus large du moulage par gravité englobe diverses méthodes, notamment le moulage en sable, le moulage en métal, le moulage en motte, le moulage en disparition et le moulage en argile.

Toutefois, dans un sens plus étroit, la coulée par gravité se réfère spécifiquement à la coulée de moules métalliques.

Le moulage des métaux est une technique moderne qui utilise des moules résistants à la chaleur. acier allié pour créer des moules.

Le métal liquide est généralement versé manuellement dans la porte, et le produit final est fabriqué en remplissant la cavité du moule, en ventilant, en refroidissant et en ouvrant le moule sous l'effet de la force du poids du métal liquide.

Le processus comprend les étapes suivantes : fusion, coulée du matériau dans le moule, ventilation, refroidissement, ouverture du moule, traitement thermique et post-traitement.

Les caractéristiques de la coulée par gravité sont les suivantes :

Le moulage sous pression se divise en deux catégories : le moulage à haute pression et le moulage à basse pression.

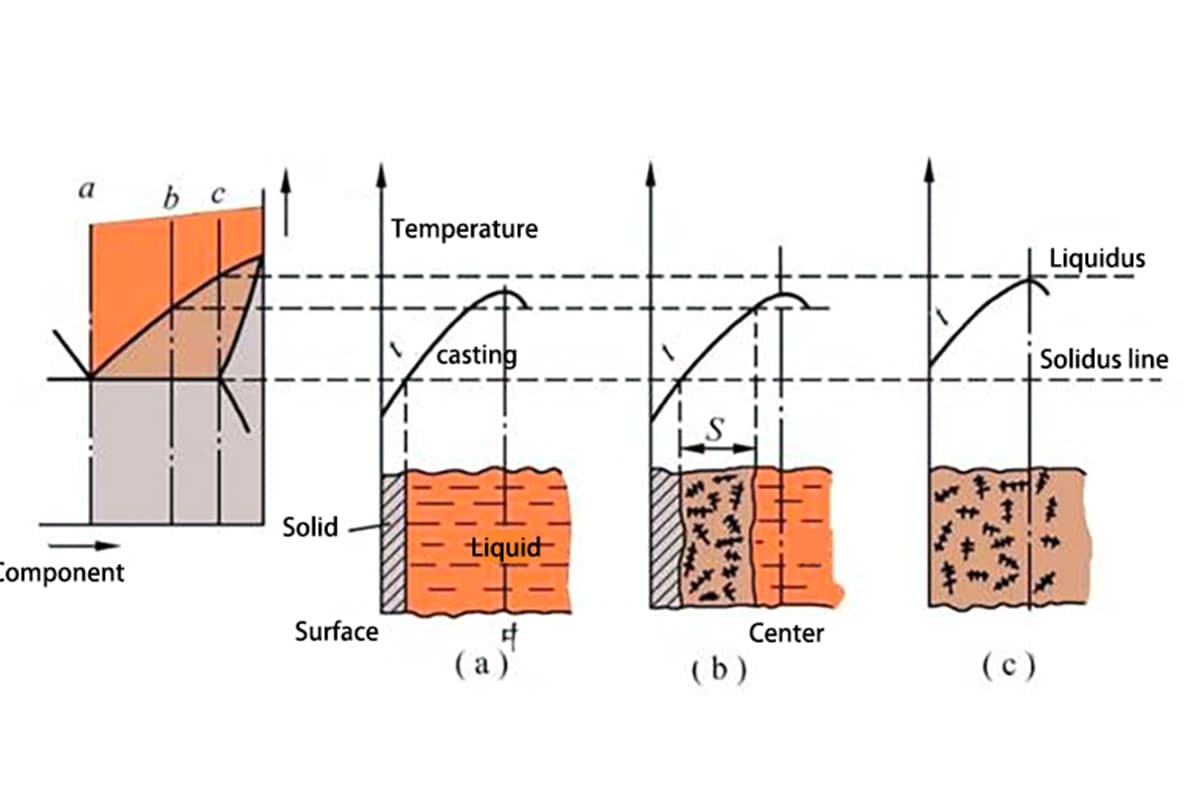

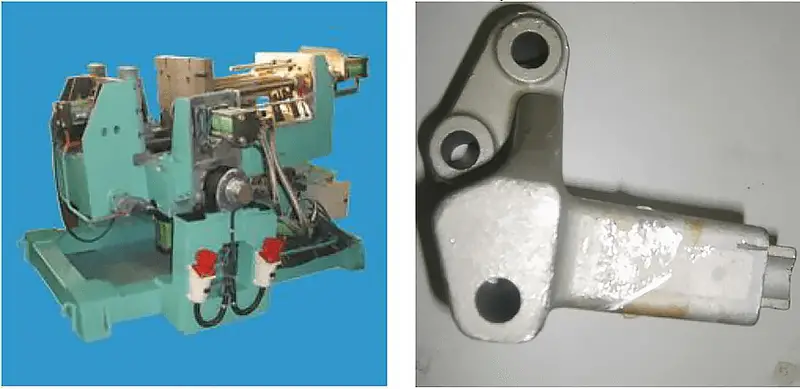

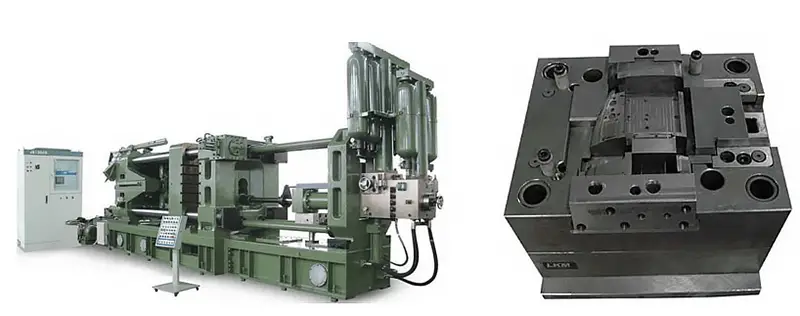

Le moulage sous haute pression est une technique de moulage dans laquelle l'alliage en fusion est rapidement versé dans la cavité d'un moule en acier à l'intérieur d'une chambre à pression, se solidifiant ainsi sous haute pression.

(1) Le métal liquide est introduit dans la cavité sous pression et se solidifie par cristallisation, généralement sous une pression comprise entre 15 et 100 MPa.

(2) Le liquide métallique est introduit dans la cavité à grande vitesse, avec des vitesses allant de 10 à 50 m/s et, dans certains cas, dépassant même 80 m/s, par l'intermédiaire de la porte interne. Il en résulte un temps de remplissage très court du métal liquide, généralement de 0,01 à 0,2 seconde, en fonction de la taille de la pièce moulée.

Les caractéristiques du moulage à haute pression sont les suivantes

Cependant, le moulage sous haute pression a des coûts de moule élevés et une faible durée de vie.

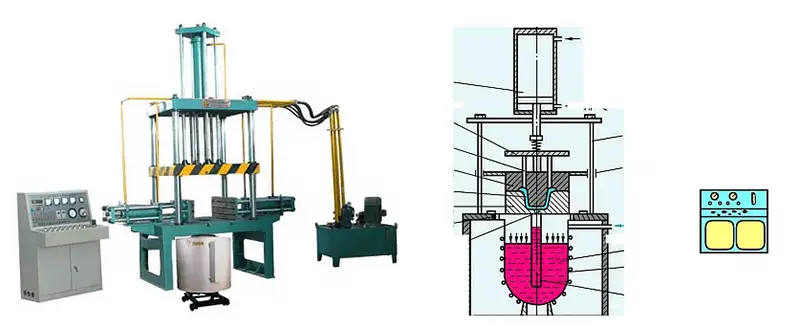

Le processus de la technologie de coulée à basse pression est le suivant : De l'air sec et comprimé est introduit dans le creuset ou le réservoir scellé. Sous l'influence de la pression du gaz, le métal liquide s'élève le long de la colonne montante et dans la carotte, entrant ainsi en douceur dans la cavité du moule. La pression du gaz est maintenue au niveau du liquide dans le creuset jusqu'à ce que la pièce soit entièrement solidifiée.

Après la solidification, la pression du gaz sur la surface du liquide est relâchée, ce qui entraîne le retour du métal liquide dans le creuset.

Enfin, le moule est ouvert et la pièce est retirée.

Le moulage à basse pression diffère considérablement du moulage à haute pression en termes d'équipement, de processus et de performance du produit.

La pression appliquée dans la coulée à basse pression est relativement faible, généralement comprise entre 20 et 60 kPa, et la source de pression est fournie par le gaz.

En raison de la faible pression, le remplissage du produit est plus lent et l'efficacité de la production est moindre, mais la porosité du produit est améliorée, ce qui lui permet de subir un traitement thermique.

En général, la coulée à basse pression est un équilibre entre les avantages de la coulée à haute pression et de la coulée par gravité.

| Techniques | Coût des moisissures | Durée de vie | Porosité | Traitement thermique | Allocation d'usinage | Finition de la surface | Produits adaptés | Efficacité de la production | |

| Coulée à haute pression | complexe | élevé | court | mauvais | non | petit | élevé | Pièces à parois minces | élevé |

| Coulée à basse pression | simple | faible | long | bon | oui | grand | élevé | Parties de la paroi centrale | moyen |

| Coulée par gravité | simple | faible | long | bon | oui | grand | faible | Pièces à parois épaisses | faible |

La force des alliages d'aluminium peuvent varier considérablement en raison des différences entre les matières premières. Les produits moulés sous pression, en revanche, ont une densité et une résistance élevées du fait qu'ils sont formés sous haute pression. Par exemple, les produits moulés sous pression de l'A380 ont une résistance de 360MPa et un allongement de seulement 3,7%.

Les produits moulés par gravité ont généralement une résistance plus faible que les produits moulés sous pression. Par exemple, le ZL101A a une résistance de 310MPa après traitement thermique, mais avec un allongement de 5-6%. Il existe également des matériaux, tels que ZL201a et ZL204a, dont la résistance est supérieure à 380MPa.

Lors du choix d'un processus de production, l'épaisseur de la paroi du produit est le principal élément à prendre en considération. Le moulage sous haute pression est un procédé très efficace et devrait être le premier choix tant que le procédé de production et les performances du produit répondent aux exigences. Toutefois, si l'épaisseur de la paroi du produit est supérieure à 8 mm, la coulée à haute pression peut ne pas répondre aux exigences de résistance souhaitées en raison des pores internes, auquel cas la coulée par gravité ou la coulée à basse pression peuvent être envisagées.