Vous êtes-vous déjà demandé pourquoi le soudage de l'acier inoxydable est considéré à la fois comme un art et comme une science ? Ce guide dévoile les complexités du soudage de l'acier inoxydable, couvrant l'ensemble du processus, depuis le choix des bonnes techniques jusqu'à l'obtention de résultats de haute qualité. Vous découvrirez les différentes méthodes de soudage, les défis liés au travail de l'acier inoxydable et les principaux conseils pour réussir. Que vous soyez novice ou expérimenté, cet article vous offre des informations précieuses pour vous aider à maîtriser les subtilités du soudage de l'acier inoxydable.

Le tube soudé en acier inoxydable est formé sur la machine de formage de tubes soudés par laminage et soudage de l'acier inoxydable. tôle d'acier par le moule de la route principale de Ruo.

L'acier inoxydable ayant une résistance élevée et sa structure étant un treillis cubique à faces centrées, il est facile d'obtenir un durcissement par écrouissage, ce qui explique la formation d'un tube soudé :

D'une part, le moule doit supporter un frottement important, de sorte qu'il soit facile à porter ;

D'autre part, la tôle d'acier inoxydable adhère facilement à la surface de la filière, ce qui entraîne des tensions sur le tube soudé et la surface de la filière.

Par conséquent, un bon Formage de l'acier inoxydable La matrice doit présenter une résistance élevée à l'usure et une performance antiadhésive (morsure).

Notre analyse des filières de tubes soudés importés montre que les traitement de surface de ces matrices est un revêtement en carbure ou en nitrure de métal très dur.

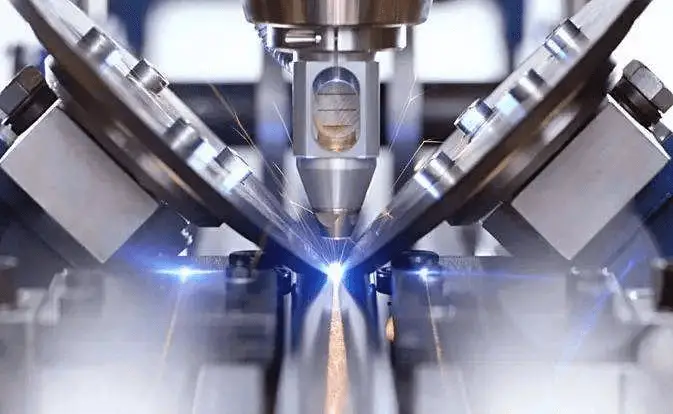

Par rapport au soudage par fusion traditionnel, soudage au laser et le soudage à haute fréquence se caractérisent par une vitesse de soudage rapide, une densité d'énergie élevée et un faible apport de chaleur.

Par conséquent, le zone affectée thermiquement est étroite, le degré de croissance du grain est faible, la déformation par soudage est faible et la formabilité par écrouissage est bonne.

Il est facile de réaliser le soudage automatique et la pénétration en une seule passe de plaques épaisses. La caractéristique la plus importante est que le i-groove soudage bout à bout n'a pas besoin de matériaux de remplissage.

Technologie du soudage s'applique principalement aux matériaux à base de métal.

Les techniques de soudage les plus courantes sont le soudage à l'arc électrique, soudage à l'arc sous argonsoudage sous protection CO2, soudage à l'oxygène et à l'acétylène, soudage au laser, soudage sous pression sous laitier électrolytique, etc.

Plastiques et autres produits nonmatériaux métalliques peuvent également être soudés.

Il existe plus de 40 méthodes de soudage des métaux, qui se répartissent principalement en trois catégories : le soudage par fusion, soudage sous pression et le brasage.

Le soudage par fusion est une méthode qui consiste à chauffer l'interface de la pièce jusqu'à l'état de fusion pendant le processus de soudage. processus de soudage et l'achèvement de la soudure sans pression.

Lors du soudage par fusion, la source de chaleur chauffe et fait fondre rapidement l'interface entre les deux pièces à souder pour former un bain de fusion.

Le bain de fusion avance avec la source de chaleur, forme une soudure continue après refroidissement et relie les deux pièces en une seule.

Dans le processus de soudage par fusion, si l'atmosphère est en contact direct avec le bain de fusion à haute température, l'oxygène présent dans l'atmosphère oxydera les métaux et les divers matériaux. éléments d'alliage.

Lorsque l'azote et la vapeur d'eau présents dans l'atmosphère pénètrent dans le bain de fusion, des défauts tels que des pores, des inclusions de laitier et des fissures se forment dans la soudure au cours du refroidissement ultérieur, ce qui détériore la qualité et les performances de la soudure.

Le soudage sous pression est la combinaison d'atomes entre deux pièces à l'état solide sous l'effet de la pression, également connu sous le nom de soudage à l'état solide.

Le procédé de soudage sous pression couramment utilisé est soudage bout à bout par résistance. Lorsque le courant passe par l'extrémité de connexion de deux pièces, la température augmente en raison d'une grande résistance. Lorsqu'elle est chauffée jusqu'à l'état plastique, elle est connectée en une seule sous l'action de la pression axiale.

Les différentes méthodes de soudage sous pression ont pour caractéristique commune d'appliquer une pression sans matériau d'apport dans le processus de soudage.

La plupart des méthodes de soudage sous pression, telles que soudage par diffusionLe soudage à haute fréquence et le soudage sous pression à froid n'ont pas de processus de fusion, de sorte qu'il n'y a pas de problèmes tels que la combustion d'éléments d'alliage bénéfiques et l'intrusion d'éléments nocifs dans la soudure, ce qui simplifie le processus de soudage et améliore les conditions de sécurité et de santé du soudage.

Parallèlement, comme la température de chauffage est inférieure à celle du soudage par fusion et que le temps de chauffage est court, la zone affectée thermiquement est réduite.

De nombreux matériaux difficiles à souder par fusion peuvent souvent être soudés sous pression pour obtenir des joints de haute qualité ayant la même résistance que le métal de base.

Le brasage est une méthode qui consiste à utiliser des matériaux métalliques dont le point de fusion est inférieur à celui de la pièce à souder, à chauffer la pièce et la soudure à une température supérieure au point de fusion de la soudure et inférieure au point de fusion de la pièce, à mouiller la pièce à souder avec de la soudure liquide, à remplir l'espace d'interface et à réaliser une diffusion mutuelle entre les atomes et la pièce à souder, de manière à réaliser un soudage.

Le joint entre deux corps reliés, formé lors du soudage, est appelé soudure.

Les deux côtés de la soudure seront affectés par chaleur de soudage pendant le soudage, ce qui entraîne des modifications de la microstructure et des propriétés. Cette zone est appelée zone affectée thermiquement.

Pendant le soudage, en raison des différents matériaux des pièces à usiner, matériaux de soudage et le courant de soudage, une surchauffe, une fragilisation, un durcissement ou un ramollissement peuvent se produire dans la soudure et la zone affectée thermiquement après le soudage, ce qui réduit également les performances des pièces soudées et détériore la soudabilité.

Il faut donc adapter les conditions de soudage. Le préchauffage à l'interface de l'élément soudé avant le soudage, la préservation de la chaleur pendant le soudage et le traitement thermique après le soudage peuvent améliorer l'efficacité du soudage. qualité du soudage de l'élément soudé.

Procédé de soudage adopté :

Une petite spécification peut empêcher corrosion intergranulaireLe courant de soudage est inférieur à celui de l'acier à faible teneur en carbone ;

Afin d'assurer une combustion stable de l'arc, la connexion inverse en courant continu est adoptée ;

L'arc du soudage à l'arc court doit être arrêté lentement, le puits d'arc doit être rempli et la surface en contact avec le milieu doit être soudée en dernier lieu ;

Pendant le soudage multicouche, la température entre les couches doit être contrôlée et un refroidissement forcé peut être adopté après le soudage ;

Ne pas amorcer l'arc à l'extérieur de la rainure, et le fil de terre doit être bien connecté ;

La déformation après le soudage ne peut être corrigée que par un travail à froid.

Lorsque le soudage à l'arc sous argon est utilisé pour l'acier inoxydable, en raison d'une bonne protection, d'une combustion difficile des éléments d'alliage et d'un coefficient de transition élevé, la soudure est bien formée, il n'y a pas de coque de laitier et la surface est lisse.

Par conséquent, le joint soudé présente une résistance élevée à la chaleur et de bonnes propriétés mécaniques.

Actuellement, l'argon manuel soudage à l'arc en tungstène est largement utilisé dans le soudage à l'arc à l'argon.

Il est utilisé pour souder des plaques minces en acier inoxydable de 0,5 à 3 mm.

La composition du fil de soudure est généralement la même que celle de la pièce à souder. L'argon industriel pur est généralement utilisé comme gaz de protection.

Les vitesse de soudage doit être plus rapide et le balancement latéral doit être évité dans la mesure du possible.

Pour l'acier inoxydable d'une épaisseur supérieure à 3 mm, le soudage MIG peut être utilisé.

Les avantages du soudage MIG sont une productivité élevée, une zone de soudure affectée par la chaleur réduite, une faible déformation et une bonne résistance à la corrosion de l'élément soudé, ainsi qu'un fonctionnement automatique facile.

Parce que soudage au gaz est pratique et flexible, il peut effectuer des soudures dans différentes positions spatiales.

Pour certaines pièces en acier inoxydable, telles que les structures en plaques minces et les tuyaux à parois minces, le soudage au gaz peut parfois être utilisé sans exigences de résistance à la corrosion.

Afin d'éviter toute surchauffe, la buse de soudage est généralement plus petite que celle utilisée lors de la fabrication de la pâte à papier. soudage de l'acier à faible teneur en carbone avec la même épaisseur.

La flamme neutre doit être utilisée pour le soudage au gaz.

Le fil de soudure doit être choisi en fonction de la composition et des performances de l'élément soudé.

Le flux 101 est utilisé pour le soudage à la poudre.

Il est préférable d'utiliser la méthode de soudage à gauche.

Pendant le soudage, l'angle d'inclinaison entre la buse du chalumeau et la pièce à souder doit être de 40 ~ 50 °, la distance entre le cœur de la flamme et le bain de fusion ne doit pas être inférieure à 2 mm, et l'extrémité du fil de soudage doit être en contact avec le bain de fusion.

Et se déplacer le long de la soudure avec la flamme. La torche de soudage ne pivote pas latéralement.

La vitesse de soudage doit être rapide et les interruptions doivent être évitées autant que possible.

Le soudage à l'arc submergé convient au soudage de plaques d'acier inoxydable (6 ~ 50 mm) d'épaisseur moyenne et supérieure.

Le soudage à l'arc submergé a une productivité élevée et une bonne qualité de soudure, mais il est facile de provoquer la ségrégation des éléments d'alliage et des impuretés.

Le soudage manuel est une méthode de soudage très courante et facile à utiliser.

La longueur de l'arc est réglée par la main de l'homme, en fonction de l'écart entre l'électrode de soudage et la pièce à souder.

En même temps, lorsqu'elle est utilisée comme support d'arc, l'électrode est également le matériau d'apport de la soudure.

Cette méthode de soudage est très simple et peut être utilisée pour souder presque tous les matériaux.

Pour une utilisation en extérieur, il présente une bonne adaptabilité, même s'il est utilisé sous l'eau.

La plupart des soudage électrique peuvent être soudées au TIG.

Dans le cas du soudage à l'électrode, la longueur de l'arc dépend de la main de l'homme : lorsque vous modifiez l'écart entre l'électrode et la pièce, vous modifiez également la longueur de l'arc.

Dans la plupart des cas, le courant continu est utilisé pour le soudage, et l'électrode sert non seulement de support d'arc, mais aussi de matériau d'apport pour la soudure.

L'électrode est composée d'un fil métallique en alliage ou non et d'un revêtement d'électrode.

Ce revêtement protège la soudure de l'air et stabilise l'arc.

Il provoque également la formation d'une couche de scories et protège la soudure pour la former.

L'électrode peut être titane L'épaisseur et la composition de l'enrobage sont déterminantes pour le choix de l'électrode ou de l'étanchéité.

L'électrode de titane est facile à souder, et la soudure est plate et belle. En outre, le laitier de soudure est facile à éliminer.

Si l'électrode est stockée pendant une longue période, elle doit être recuite.

Car l'humidité de l'air s'accumule rapidement dans l'électrode.

Il s'agit d'une méthode de soudage automatique à l'arc sous protection gazeuse. Dans cette méthode, l'arc est brûlé entre le fil porteur de courant et la pièce à souder sous gaz de protection.

Le fil métallique alimenté par la machine est utilisé comme baguette de soudure et a fondu sous l'effet de son propre arc.

Lecture connexe : Comment choisir la bonne baguette de soudage ?

En raison des avantages de l'universalité et de la particularité de la technologie MIG / Soudage MAG il s'agit toujours de la méthode de soudage la plus utilisée dans le monde.

Il est utilisé dans l'acier, les produits non acier alliéles matériaux à base d'acier faiblement allié et de matériaux fortement alliés.

Il s'agit donc d'une méthode de soudage idéale pour la production et la réparation.

Lors du soudage de l'acier, MAG peut répondre aux exigences des plaques d'acier minces d'une épaisseur de seulement 0,6 mm.

Le gaz de protection utilisé ici est un gaz actif, tel que le dioxyde de carbone ou un gaz mixte.

La seule limite est qu'en cas de soudage à l'extérieur, la pièce doit être protégée de l'humidité pour maintenir l'effet du gaz.

L'arc est généré entre le fil de soudure en tungstène réfractaire et la pièce à souder.

Le gaz de protection utilisé ici est de l'argon pur, et le fil de soudage entrant n'est pas chargé.

Le fil de soudure peut être envoyé manuellement ou mécaniquement.

Il existe également des utilisations spécifiques qui ne nécessitent pas l'alimentation de fils de soudure.

Le matériau à souder détermine l'utilisation du courant continu ou du courant alternatif. Lorsque le courant continu est adopté, le fil de soudure électrique en tungstène est utilisé comme électrode négative.

En raison de sa capacité de pénétration en profondeur, il convient parfaitement pour les différents types d'aciermais il n'a pas d'effet nettoyant sur le bain de soudure.

Lecture connexe : Soudage MIG et TIG

L'inspection du soudage comprend l'inspection des matériaux, des outils, de l'équipement, du processus et de la qualité du produit fini utilisés dans l'ensemble du processus de production, depuis la conception du dessin jusqu'à la production du produit. Il est divisé en trois étapes : inspection avant soudage, inspection au cours du processus de soudage et inspection des produits finis après soudage.

Les méthodes d'inspection peuvent être divisées en deux catégories : l'inspection destructive et le contrôle de la qualité. essais non destructifs selon qu'ils endommagent ou non le produit.

L'inspection avant soudage comprend l'inspection des matières premières (telles que le métal de base, la baguette de soudage, le flux, etc. structure de soudage la conception.

Y compris l'inspection des spécifications du processus de soudage, de la taille des soudures, de l'état des fixations et de la qualité de l'assemblage structurel.

Il existe de nombreuses méthodes d'inspection des produits finis après soudage, dont les suivantes :

Contrôle de l'apparence

Le contrôle de l'apparence des joints soudés est une méthode d'inspection simple et largement utilisée.

Il s'agit d'un élément important de l'inspection des produits finis.

Il s'agit principalement de trouver les défauts sur la surface de la soudure et l'écart de taille.

En général, l'inspection est effectuée par observation visuelle à l'aide d'un gabarit standard, d'une jauge, d'une loupe et d'autres outils.

S'il y a des défauts sur la surface de la soudure, il peut y avoir des défauts à l'intérieur de la soudure.

Test de compacité

Pour les cuves de soudage stockant des liquides ou des gaz, les défauts non denses de la soudure, tels que les fissures pénétrantes, les pores, les inclusions de scories, la pénétration incomplète et la structure lâche, peuvent être détectés par l'essai d'étanchéité.

Les méthodes d'essai de compacité comprennent : Essai au kérosène, essai de transport d'eau, essai d'impact sur l'eau, etc.

Inspection de la résistance des récipients sous pression

Pour les récipients sous pression, outre l'essai d'étanchéité, un essai de résistance doit également être effectué.

Il en existe deux types courants : l'essai hydrostatique et l'essai pneumatique.

Ils peuvent tester l'étanchéité des soudures des cuves et des tuyaux travaillant sous pression.

Le test pneumatique est plus sensible et plus rapide que le test hydraulique.

En même temps, les produits après le test n'ont pas besoin de traitement de drainage, ce qui est particulièrement adapté aux produits à drainage difficile.

Mais ce test est plus dangereux que le test hydrostatique.

Pendant l'essai, les mesures techniques de sécurité correspondantes doivent être respectées afin d'éviter les accidents pendant l'essai.

Vérification des méthodes physiques

La méthode d'inspection physique consiste à utiliser certains phénomènes physiques à des fins de mesure ou d'inspection.

L'inspection des défauts internes des matériaux ou des pièces adopte généralement la méthode des essais non destructifs.

À l'heure actuelle, il existe des systèmes de détection des défauts par ultrasons, par radiographie, par ressuage, par magnétisme, etc.

① Inspection radiographique

La détection des défauts par rayons X est une méthode de détection des défauts qui utilise les caractéristiques du matériau pénétrable par les rayons et l'atténuation dans le matériau pour trouver les défauts.

En fonction des différents rayons utilisés pour la détection des défauts, on distingue la détection des défauts par rayons X, la détection des défauts par rayons Y et la détection des défauts par rayons à haute énergie.

En raison des différentes méthodes d'affichage des défauts, chaque inspection radiographique est divisée en méthode d'ionisation, méthode d'observation sur écran fluorescent, méthode de photographie et méthode de télévision industrielle.

Le contrôle radiographique est principalement utilisé pour inspecter les fissures, les pénétrations incomplètes, les pores, les inclusions de scories et d'autres défauts dans la soudure.

② Détection des défauts par ultrasons

Lorsque l'onde ultrasonique se propage dans le métal et d'autres milieux uniformes, elle peut être utilisée pour inspecter les défauts internes car elle se réfléchit sur l'interface des différents milieux.

Les ultrasons peuvent inspecter les défauts de n'importe quel matériau de soudure et de n'importe quelle pièce, et peuvent trouver l'emplacement du défaut de manière plus sensible, mais il est difficile de déterminer la nature, la forme et la taille du défaut.

C'est pourquoi la détection des défauts par ultrasons est souvent utilisée en conjonction avec l'inspection radiographique.

③ Contrôle magnétique

L'inspection magnétique consiste à trouver des défauts en utilisant les fuites magnétiques générées par le champ magnétique qui magnétise les pièces métalliques ferromagnétiques.

Selon les différentes méthodes de mesure de la fuite de flux magnétique, on distingue la méthode des particules magnétiques, la méthode de l'induction magnétique et la méthode de l'enregistrement magnétique, parmi lesquelles la méthode des particules magnétiques est la plus utilisée.

La détection magnétique des défauts ne peut trouver que des défauts à la surface et à proximité de la surface du métal magnétique, et ne peut faire qu'une analyse quantitative des défauts, la nature et la profondeur des défauts ne pouvant être estimées qu'en fonction de l'expérience.

④ Contrôle par ressuage

L'inspection par ressuage utilise la perméabilité et d'autres propriétés physiques de certains liquides pour trouver et afficher les défauts, y compris l'inspection par colorant et la détection des défauts par fluorescence.

Il peut être utilisé pour vérifier les défauts à la surface des matériaux ferromagnétiques et non ferromagnétiques.

1. L'alimentation électrique avec des caractéristiques externes verticales est adoptée, et la polarité positive est adoptée en CC (le fil de soudage est connecté au pôle négatif).

2. Il convient généralement au soudage de tôles minces de moins de 6 mm, avec les caractéristiques suivantes : belle formation de la soudure et faible déformation de la soudure.

3. Le gaz de protection est de l'argon d'une pureté de 99,99%. Lorsque le courant de soudage est de 50 ~ 150A, le débit d'argon est de 8 ~ 10L / min, et lorsque le courant est de 150 ~ 250A, le débit d'argon est de 12 ~ 15L / min.

4. La longueur de l'électrode de tungstène dépassant de la buse de gaz est de préférence de 4 à 5 mm.

Dans les endroits mal protégés, tels que soudure d'angleDans les endroits où la rainure est profonde, elle est de 2 ~ 3 mm, et dans les endroits où la rainure est profonde, elle est de 5 ~ 6 mm.

La distance entre la buse et le travail n'est généralement pas supérieure à 15 mm.

5. Afin d'éviter l'apparition de pores de soudure, les pièces à souder doivent être nettoyées en cas de rouille, de tache d'huile, etc.

6. En ce qui concerne la longueur de l'arc de soudage, il est préférable de souder l'acier ordinaire sur une longueur de 2 à 4 mm et l'acier inoxydable sur une longueur de 1 à 3 mm.

S'il est trop long, l'effet de protection n'est pas bon.

7. Lors de l'endossement, afin d'éviter que l'arrière du fond ne s'abîme, il est nécessaire de procéder à une vérification de l'endossement. cordon de soudure Pour éviter l'oxydation, le dos doit également être protégé par du gaz.

8. Afin de bien protéger le bain de soudure avec de l'argon et de faciliter l'opération de soudage, l'angle entre la ligne centrale de l'électrode de tungstène et la pièce à souder à la position de soudage doit être généralement maintenu à 80 ~ 85 °, et l'angle inclus entre le fil d'apport et la surface de la pièce à souder doit être aussi petit que possible, généralement d'environ 10 °.

9. Coupe-vent et ventilation. En cas de vent, il convient de prendre des mesures pour bloquer le filet et de prendre des mesures de ventilation appropriées à l'intérieur.

Combiné à la pratique de la construction de plusieurs grands projets.

Préparer la conception de l'organisation de la construction ou le plan de construction, y compris le pipeline, le réservoir de stockage, le conteneur de la tour, la structure en acier, etc.

Grâce à la mise en œuvre de ces conceptions d'organisation de la construction dans le cadre du projet, j'ai acquis une certaine expérience et une meilleure compréhension du soudage de l'acier inoxydable. Aujourd'hui, j'associe cette expérience à la construction de pipelines.

En ce qui concerne la gestion technique et le contrôle de la qualité de l'acier inoxydable dans le domaine du soudage, le présent document examine certaines expériences.

Il existe de nombreux nuances d'acier inoxydable.

Selon la composition de l'alliage, il peut être divisé en chrome acier inoxydable et l'acier inoxydable au chrome-nickel.

Selon la structure métallique de l'acier inoxydable, celui-ci peut être divisé en austénite type, type ferrite, type martensite, etc.

L'acier inoxydable le plus couramment utilisé dans la construction est le type austénitique, tel que 0Crl9Ni9, 1Cr18Ni9Ti, etc. L'acier inoxydable austénitique présente de bonnes soudabilité et est relativement facile à souder.

Le joint soudé présente une ténacité élevée, même à l'état soudé.

Cependant, par rapport à l'acier au carbone ordinaire, sa conductivité thermique est environ 1/3 de celle de l'acier au carbone, mais son coefficient de dilatation est 1,5 fois plus élevé que celui de l'acier au carbone.

L'acier inoxydable austénitique ayant une faible conductivité thermique et un coefficient de dilatation élevé, il produira des déformations et des contraintes importantes au cours du processus de soudage.

Par conséquent, la qualité du soudage dépend principalement de l'adéquation du procédé de soudage au métal de base.

Par conséquent, lors de la détermination du procédé de soudage, les aspects suivants doivent être pris en compte.

Sélection des méthodes de soudage Les méthodes courantes de soudage de l'acier inoxydable sont les suivantes soudage manuel à l'arcLe soudage à l'arc sous protection gazeuse et le soudage automatique à l'arc submergé.

Il est principalement déterminé en fonction des paramètres du milieu conçu, des conditions de construction et de l'environnement d'exploitation, ainsi que du coût de la construction.

Dans la construction des pipelines de traitement, en raison des différents diamètres des tuyaux et du nombre de vannes et de raccords sur le pipeline, le changement de la position de la jonction soudée est plus complexe.

C'est pourquoi le soudage manuel à l'arc est généralement utilisé.

Le soudage à l'arc à l'argon est généralement utilisé pour l'amorçage des pipelines transportant des produits inflammables, explosifs ou présentant certaines exigences en matière de propreté.

Le soudage à l'arc manuel permet d'améliorer la qualité interne de la soudure. Sélection des matériaux de soudage électrode en acier inoxydable se divise en électrodes en acier inoxydable au chrome (le nom de la marque est le préfixe "g") et en électrodes en acier inoxydable au chrome et au nickel (le nom de la marque est le préfixe "a").

L'électrode en acier inoxydable au chrome est principalement utilisée pour le soudage acier inoxydable martensitique.

La sélection de la baguette de soudage tient principalement compte de la composition chimique du métal de base, de la température et de la pression du fluide transporté, du courant de soudage (alternatif ou continu), de la méthode de soudage et de la température ambiante pendant le soudage.

En règle générale, grâce à la sélection et à la confirmation, il y aura plusieurs marques de baguettes de soudure qui pourront répondre aux exigences de soudage.

À ce stade, la baguette de soudage peut être sélectionnée en fonction de son coût.

La sélection des rainure de soudure est généralement basée sur les conditions de contrainte de la soudure.

La forme de la rainure doit être indiquée dans le dessin de construction et les spécifications ou normes correspondantes doivent être adoptées.

Toutefois, les spécifications ou normes couramment utilisées ne subdivisent pas la taille de la rainure en fonction de la différence entre le métal de base et le matériau de soudage. Elle est uniquement déterminée en fonction de l'épaisseur du métal de base et de la méthode de soudage.

Mais en fait, les métaux de base et les matériaux de soudage ont des exigences différentes en ce qui concerne la taille de la rainure pendant le soudage.

En effet, la composition chimique et les propriétés physiques des matériaux sont différentes, et la pénétration (pénétration) pendant le soudage est également différente.

Par conséquent, au cours de la construction, le jeu d'about, l'arête émoussée et l'angle de la rainure doivent être ajustés en fonction du matériau spécifique.

Si la taille de la rainure est trop grande, cela augmentera non seulement le coût de la construction, mais aussi la contrainte de la soudure, qui sera facile à déformer et à fissurer ;

Si la taille de la rainure est trop petite, elle est sujette à des défauts de qualité tels qu'une pénétration incomplète et l'inclusion de scories.

Lors du soudage manuel à l'arc, la pénétration de l'électrode en acier inoxydable est plus faible que celle de l'électrode en acier au carbone.

Par conséquent, l'angle de la rainure et l'espace entre les extrémités doivent être augmentés de manière appropriée.

Il peut être contrôlé en fonction de la valeur de déviation positive indiquée dans la spécification, ou déterminé par des essais de soudage.

La sélection du courant de soudage permet d'obtenir une résistance spécifique de l'acier inoxydable austénitique près de 5 fois supérieure à celle de l'acier au carbone.

Par conséquent, l'électrode est susceptible de surchauffer et de rougir pendant le soudage.

L'utilisation d'un courant élevé entraînera une surchauffe de la baguette de soudage et une perte par combustion des composants efficaces du revêtement, de sorte qu'une mauvaise protection de la soudure est susceptible de provoquer des défauts.

Dans le même temps, la soudure attendue composition métallique ne peut être obtenue, le courant de soudage ne doit donc pas être trop élevé.

En général, il est préférable d'utiliser un courant de soudage plus faible.

Avant le soudage.

Des préparations ciblées doivent être effectuées.

Cette préparation est un élément important pour garantir la qualité du soudage.

Son contenu est principalement considéré sous les trois aspects suivants :

Confirmation des compétences de l'opérateur de soudage Les soudeurs effectuant des travaux de soudage doivent travailler avec des certificats et opérer en stricte conformité avec les éléments de soudage autorisés indiqués sur le certificat d'opération.

Le soudeur doit avoir plus de deux ans d'expérience dans le soudage de l'acier inoxydable ou du chrome. acier au molybdène.

Gestion des matériaux de soudage Avant d'être utilisée, la baguette de soudage doit être cuite conformément aux dispositions du manuel d'utilisation (en l'absence de dispositions, elle est généralement traitée à une température de séchage de 150 ~ 200 ℃ et à un temps de séchage de 1H).

Un four spécial à température réglable doit être utilisé pour la cuisson. Faites cuire autant que vous voulez, et prenez ce que vous voulez.

L'électrode séchée doit être placée dans le cylindre d'isolation pour être utilisée. Si elle est exposée pendant plus de 2 heures, elle doit être à nouveau cuite. Cette opération ne doit pas être répétée plus de 3 fois.

La rainure du tube en acier inoxydable peut être usinée ou découpée au plasma avant le soudage.

La couche d'oxyde et les bavures au niveau de la rainure doivent être éliminées en premier.

Afin de faciliter l'élimination des éclaboussures après le soudage, la bouillie de craie peut être peinte dans un rayon de 50 mm de part et d'autre de la soudure, puis éliminée après le soudage.

En raison du phénomène de "cémentation" provoqué par le contact entre l'acier inoxydable et l'acier au carbone, il convient d'utiliser une meule spéciale et une brosse en acier inoxydable pour le nettoyage de l'acier inoxydable. cordon de soudure et les éclaboussures.

Prévention de la déformation En raison du coefficient de dilatation élevé et de la faible conductivité thermique de l'acier inoxydable austénitique, il est facile pour l'acier inoxydable de subir d'importantes déformations pendant le soudage.

Par conséquent, au cours de l'assemblage, différents types de dispositifs anti-déformation doivent être utilisés en fonction des soudures à différentes positions.

La position du soudage par points et du soudage fixe doit être inférieure à celle de l'acier au carbone général.

La séquence de soudage doit être raisonnablement déterminée par le personnel chargé du soudage.

Par exemple, pour les tuyaux de grand diamètre, deux personnes peuvent souder symétriquement dans la même direction et en même temps.

Lorsque le métal de base a une épaisseur supérieure à 8 mm, le cordon de soudure doit être soudé en plusieurs couches et avec une faible énergie linéaire.

Le soudage adopte la méthode de la "connexion inversée" qui consiste à relier la pièce soudée à l'électrode négative afin de réduire la température de la pièce soudée.

Prévenir les fissures.

Après avoir cuit l'électrode, utilisez un thermos pour la maintenir.

La température ambiante de soudage doit être supérieure à 0 ℃ et ne doit pas fluctuer fortement pendant le soudage.

Lorsque la température est inférieure à 0 ℃, le soudage doit être préchauffé, et la température de l'air doit être inférieure à 0 ℃. température de préchauffage est de 80 ~ 100 ℃.

La méthode de recul est adoptée pour amorcer l'arc dans la pente 13, et l'arc ne peut pas être amorcé sur le métal de base.

La méthode de transport des bandes en ligne droite, qui consiste à tirer vers l'avant sans se balancer, est adoptée pour le transport des bandes.

Si un balancement horizontal est nécessaire pendant soudage verticalL'amplitude de l'oscillation doit être réduite au minimum. Un balancement horizontal excessif est susceptible de provoquer des fissures thermiques et une mauvaise protection.

La longueur de l'arc doit être aussi courte que possible.

L'arc électrique de longue durée ne provoque pas seulement la perte par combustion des composants de l'alliage, mais entraîne également la réduction de la ferrite et des fissures de chauffage dues à l'invasion de l'azote dans l'air.

Le cratère de l'arc doit être rempli lors de la fin de l'arc.

En particulier, il est plus facile d'ignorer le remplissage des cratères lors du soudage par points, et il est difficile d'éviter les fissures thermiques dans les cratères concaves.