Vous êtes-vous déjà demandé ce que signifient ces chiffres mystérieux sur une pièce métallique ? Dans cet article de blog, nous allons plonger dans le monde fascinant des essais de dureté et explorer les différentes échelles utilisées pour mesurer la résistance d'un matériau à la déformation. Que vous soyez ingénieur, machiniste ou simplement curieux des propriétés des métaux, cet article vous apportera des informations précieuses et des connaissances pratiques qui vous permettront de mieux comprendre les techniques de mesure de la dureté.

La dureté est une mesure de la résistance d'un matériau à la pénétration d'un objet dur dans sa surface, ce qui constitue un indicateur de performance crucial pour les matériaux métalliques. En règle générale, les valeurs de dureté les plus élevées correspondent à une meilleure résistance à l'usure. Les indicateurs de dureté les plus courants sont la dureté Brinell, la dureté Rockwell et la dureté Vickers.

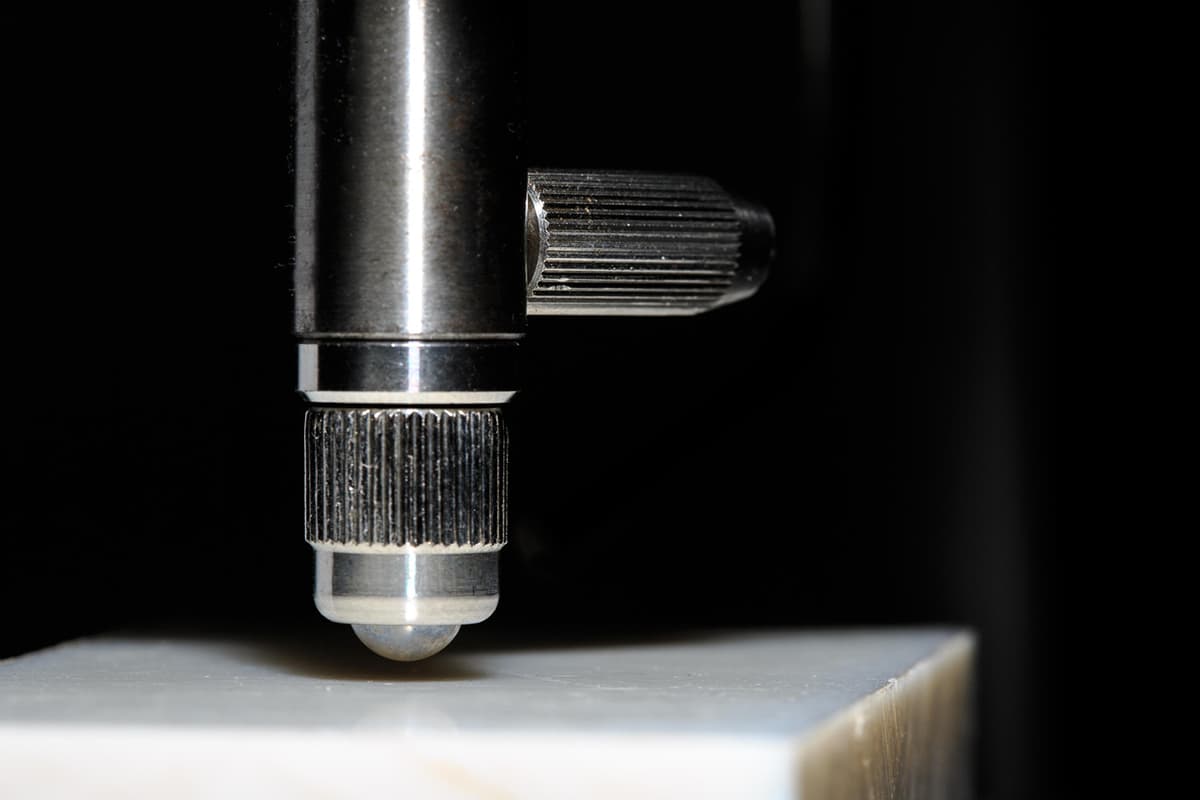

La dureté Brinell est mesurée en appliquant une charge spécifique (généralement 3000 kg) à une bille en acier trempé (généralement de 10 mm de diamètre) enfoncée dans la surface du matériau. Après avoir maintenu la charge pendant une période déterminée et l'avoir déchargée, la valeur de la dureté Brinell (HB) est calculée comme le rapport de la charge à la surface de l'empreinte, exprimée en KN/mm² (N/mm²).

Lorsque la dureté Brinell (HB) dépasse 450 ou que l'échantillon est trop petit, on utilise plutôt l'essai de dureté Rockwell. Cet essai consiste à presser un cône de diamant avec un angle supérieur de 120° ou une bille d'acier (1,59 mm ou 3,18 mm de diamètre) sur la surface du matériau sous une charge spécifique. La dureté est ensuite calculée en fonction de la profondeur de l'empreinte. La dureté Rockwell est exprimée en trois échelles :

La dureté Vickers est déterminée en pressant un cône carré en diamant avec un angle supérieur de 136° et une charge allant jusqu'à 120 kg sur la surface du matériau. La valeur de dureté Vickers (HV) est calculée en divisant la charge par la surface de l'empreinte, exprimée en kgf/mm².

La dureté Leeb mesure la dureté locale ou globale des matériaux métalliques en évaluant la réponse du matériau à une charge d'impact. La valeur de la dureté Leeb peut être convertie en d'autres unités de dureté, telles que la dureté Rockwell et Brinell.

La dureté Shore mesure la dureté des matériaux non métalliques en évaluant la résistance du matériau à une forme spécifique de pénétrateur. Les valeurs de dureté Shore peuvent être converties en d'autres unités de dureté.

Remarque :

Dans l'essai de dureté Rockwell, HRA, HRB et HRC représentent trois échelles différentes : Échelle A, Échelle B et Échelle C. L'essai Rockwell est un essai de dureté par indentation courant. Les trois échelles commencent par une pression initiale de 98,07 N (10 kgf), et la valeur de dureté est calculée en fonction de la profondeur de l'indentation. L'échelle A utilise un pénétrateur à cône de diamant avec une pression maximale de 588,4 N (60 kgf) ; l'échelle B utilise un pénétrateur à bille d'acier de 1,588 mm (1/16 de pouce) avec une pression maximale de 980,7 N (100 kgf) ; l'échelle C utilise le même cône de diamant que l'échelle A, mais avec une pression maximale de 1471 N (150 kgf). L'échelle B convient aux matériaux plus tendres, tandis que l'échelle C convient aux matériaux plus durs.

L'expérience montre qu'il existe une corrélation approximative entre les différentes valeurs de dureté des matériaux métalliques et entre les valeurs de dureté et de résistance. La dureté est déterminée par la résistance du matériau à la déformation plastique initiale et ultérieure. Par conséquent, une plus grande résistance du matériau se traduit généralement par une plus grande dureté. Toutefois, les relations de conversion entre les différents matériaux ne sont pas toujours cohérentes.

Se reporter au "Tableau de comparaison des duretés" ci-dessous pour convertir les différentes valeurs de dureté de l'acier.

Selon la norme allemande DIN50150, le tableau suivant compare la résistance à la traction des matériaux en acier couramment utilisés avec la dureté Vickers, la dureté Brinell et la dureté Rockwell.

Résistance à la traction Rm (N/mm2 ) | Dureté Vickers HV | Dureté Brinell HB | Dureté Rockwell HRC |

| 250 | 80 | 76.0 | – |

| 270 | 85 | 80.7 | – |

| 285 | 90 | 85.2 | – |

| 305 | 95 | 90.2 | – |

| 320 | 100 | 95.0 | – |

| 335 | 105 | 99.8 | – |

| 350 | 110 | 105 | – |

| 370 | 115 | 109 | – |

| 380 | 120 | 114 | – |

| 400 | 125 | 119 | – |

| 415 | 130 | 124 | – |

| 430 | 135 | 128 | – |

| 450 | 140 | 133 | – |

| 465 | 145 | 138 | – |

| 480 | 150 | 143 | – |

| 490 | 155 | 147 | – |

| 510 | 160 | 152 | – |

| 530 | 165 | 156 | – |

| 545 | 170 | 162 | – |

| 560 | 175 | 166 | – |

| 575 | 180 | 171 | – |

| 595 | 185 | 176 | – |

| 610 | 190 | 181 | – |

| 625 | 195 | 185 | – |

| 640 | 200 | 190 | – |

| 660 | 205 | 195 | – |

| 675 | 210 | 199 | – |

| 690 | 215 | 204 | – |

| 705 | 220 | 209 | – |

| 720 | 225 | 214 | – |

| 740 | 230 | 219 | – |

| 755 | 235 | 223 | – |

| 770 | 240 | 228 | 20.3 |

| 785 | 245 | 233 | 21.3 |

| 800 | 250 | 238 | 22.2 |

| 820 | 255 | 242 | 23.1 |

| 835 | 260 | 247 | 24.0 |

| 850 | 265 | 252 | 24.8 |

| 865 | 270 | 257 | 25.6 |

| 880 | 275 | 261 | 26.4 |

| 900 | 280 | 266 | 27.1 |

| 915 | 285 | 271 | 27.8 |

| 930 | 290 | 276 | 28.5 |

| 950 | 295 | 280 | 29.2 |

| 965 | 300 | 285 | 29.8 |

| 995 | 310 | 295 | 31.0 |

| 1030 | 320 | 304 | 32.2 |

| 1060 | 330 | 314 | 33.3 |

| 1095 | 340 | 323 | 34.4 |

| 1125 | 350 | 333 | 35.5 |

| 1115 | 360 | 342 | 36.6 |

| 1190 | 370 | 352 | 37.7 |

| 1220 | 380 | 361 | 38.8 |

| 1255 | 390 | 371 | 39.8 |

| 1290 | 400 | 380 | 40.8 |

| 1320 | 410 | 390 | 41.8 |

| 1350 | 420 | 399 | 42.7 |

| 1385 | 430 | 409 | 43.6 |

| 1420 | 440 | 418 | 44.5 |

| 1455 | 450 | 428 | 45.3 |

| 1485 | 460 | 437 | 46.1 |

| 1520 | 470 | 447 | 46.9 |

| 1555 | 480 | (456) | 47.7 |

| 1595 | 490 | (466) | 48.4 |

| 1630 | 500 | (475) | 49.1 |

| 1665 | 510 | (485) | 49.8 |

| 1700 | 520 | (494) | 50.5 |

| 1740 | 530 | (504) | 51.1 |

| 1775 | 540 | (513) | 51.7 |

| 1810 | 550 | (523) | 52.3 |

| 1845 | 560 | (532) | 53.0 |

| 1880 | 570 | (542) | 53.6 |

| 1920 | 580 | (551) | 54.1 |

| 1955 | 590 | (561) | 54.7 |

| 1995 | 600 | (570) | 55.2 |

| 2030 | 610 | (580) | 55.7 |

| 2070 | 620 | (589) | 56.3 |

| 2105 | 630 | (599) | 56.8 |

| 2145 | 640 | (608) | 57.3 |

| 2180 | 650 | (618) | 57.8 |

| 660 | 58.3 | ||

| 670 | 58.8 | ||

| 680 | 59.2 | ||

| 690 | 59.7 | ||

| 700 | 60.1 | ||

| 720 | 61.0 | ||

| 740 | 61.8 | ||

| 760 | 62.5 | ||

| 780 | 63.3 | ||

| 800 | 64.0 | ||

| 820 | 64.7 | ||

| 840 | 65.3 | ||

| 860 | 65.9 | ||

| 880 | 66.4 | ||

| 900 | 67.0 | ||

| 920 | 67.5 | ||

| 940 | 68.0 |

| HV | HRC | HBS |

| 940 | 68 | |

| 920 | 67.5 | |

| 900 | 67 | |

| 880 | 66.4 | |

| 860 | 65.9 | |

| 840 | 65.3 | |

| 820 | 64.7 | |

| 800 | 64 | |

| 780 | 63.3 | |

| 760 | 62.5 | |

| 740 | 61.8 | |

| 720 | 61 | |

| 700 | 60.1 | |

| 690 | 59.7 | |

| 680 | 59.2 | |

| 670 | 58.8 | |

| 660 | 58.3 | |

| 650 | 57.8 | |

| 640 | 57.3 | |

| 630 | 56.8 | |

| 620 | 56.3 | |

| 610 | 55.7 | |

| 600 | 55.2 | |

| 590 | 54.7 | |

| 580 | 54.1 | |

| 570 | 53.6 | |

| 560 | 53 | |

| 550 | 52.3 | 505 |

| 540 | 51.7 | 496 |

| 530 | 51.1 | 488 |

| 520 | 50.5 | 480 |

| 510 | 49.8 | 473 |

| 500 | 49.1 | 465 |

| 490 | 48.4 | 456 |

| 480 | 47.7 | 448 |

| 470 | 46.9 | 441 |

| 460 | 46.1 | 433 |

| 450 | 45.3 | 425 |

| 440 | 44.5 | 415 |

| 430 | 43.6 | 405 |

| 420 | 42.7 | 397 |

| 410 | 41.8 | 388 |

| 400 | 40.8 | 379 |

| 390 | 39.8 | 369 |

| 380 | 38.8 | 360 |

| 370 | 37.7 | 350 |

| 360 | 36.6 | 341 |

| 350 | 35.5 | 331 |

| 340 | 34.4 | 322 |

| 330 | 33.3 | 313 |

| 320 | 32.2 | 303 |

| 310 | 31 | 294 |

| 300 | 29.8 | 284 |

| 295 | 29.2 | 280 |

| 290 | 28.5 | 275 |

| 285 | 27.8 | 270 |

| 280 | 27.1 | 265 |

| 275 | 26.4 | 261 |

| 270 | 25.6 | 256 |

| 265 | 24.8 | 252 |

| 260 | 24 | 247 |

| 255 | 23.1 | 243 |

| 250 | 22.2 | 238 |

| 245 | 21.3 | 233 |

| 240 | 20.3 | 228 |

| 230 | 18 | |

| 220 | 15.7 | |

| 210 | 13.4 | |

| 200 | 11 | |

| 190 | 8.5 | |

| 180 | 6 | |

| 170 | 3 | |

| 160 | 0 |

| Leeb HLD | Rockwell HRC | Rockwell HRB | Vickers HV | Brinell HB[1] | Brinell HB[2] | Rivage HSD |

| 300 | 83 | |||||

| 302 | 84 | |||||

| 304 | 85 | |||||

| 306 | 85 | |||||

| 308 | 86 | |||||

| 310 | 87 | |||||

| 312 | 87 | |||||

| 314 | 88 | |||||

| 316 | 89 | |||||

| 318 | 90 | |||||

| 320 | 90 | |||||

| 322 | 91 | |||||

| 324 | 92 | |||||

| 326 | 93 | |||||

| 328 | 94 | |||||

| 330 | 94 | |||||

| 332 | 95 | |||||

| 334 | 96 | |||||

| 336 | 97 | |||||

| 338 | 98 | |||||

| 340 | 99 | |||||

| 342 | 100 | |||||

| 344 | 101 | |||||

| 346 | 101 | |||||

| 348 | 102 | |||||

| 350 | 59.6 | 103 | ||||

| 352 | 60.3 | 104 | ||||

| 354 | 61 | 105 | ||||

| 356 | 61.7 | 106 | ||||

| 358 | 62.4 | 107 | ||||

| 360 | 63.1 | 108 | ||||

| 362 | 63.8 | 109 | ||||

| 364 | 64.5 | 110 | ||||

| 366 | 65.1 | 111 | ||||

| 368 | 65.8 | 112 | ||||

| 370 | 66.4 | 114 | ||||

| 372 | 67 | 115 | ||||

| 374 | 67.7 | 116 | ||||

| 376 | 68.3 | 117 | ||||

| 378 | 68.9 | 118 | ||||

| 380 | 69.5 | 119 | ||||

| 382 | 70.1 | 120 | ||||

| 384 | 70.6 | 121 | ||||

| 386 | 71.2 | 123 | ||||

| 388 | 71.8 | 124 | ||||

| 390 | 72.3 | 125 | ||||

| 392 | 72.9 | 126 | ||||

| 394 | 73.4 | 127 | ||||

| 396 | 74 | 129 | ||||

| 398 | 74.5 | 130 | ||||

| 400 | 75 | 131 | 142 | |||

| 402 | 75.5 | 133 | 144 | |||

| 404 | 76 | 134 | 145 | |||

| 406 | 76.5 | 135 | 147 | |||

| 408 | 77 | 136 | 149 | |||

| 410 | 77.5 | 138 | 150 | |||

| 412 | 78 | 139 | 152 | |||

| 414 | 78.4 | 141 | 153 | |||

| 416 | 78.9 | 142 | 155 | |||

| 418 | 79.3 | 143 | 156 | |||

| 420 | 79.8 | 145 | 140 | 157 | ||

| 422 | 80.2 | 146 | 141 | 159 | ||

| 424 | 80.7 | 148 | 143 | 160 | ||

| 426 | 81.1 | 149 | 144 | 162 | ||

| 428 | 81.5 | 151 | 145 | 163 | ||

| 430 | 81.9 | 152 | 147 | 165 | ||

| 432 | 82.4 | 154 | 148 | 166 | ||

| 434 | 82.8 | 155 | 150 | 168 | ||

| 436 | 83.2 | 157 | 151 | 169 | ||

| 438 | 83.6 | 158 | 153 | 171 | ||

| 440 | 84 | 160 | 154 | 172 | ||

| 442 | 84.4 | 161 | 156 | 174 | ||

| 444 | 84.8 | 163 | 157 | 175 | ||

| 446 | 85.1 | 164 | 159 | 176 | ||

| 448 | 85.5 | 166 | 160 | 178 | ||

| 450 | 85.9 | 168 | 162 | 179 | ||

| 452 | 86.3 | 169 | 164 | 181 | ||

| 454 | 86.6 | 171 | 165 | 182 | ||

| 456 | 87 | 173 | 167 | 184 | ||

| 458 | 87.4 | 174 | 168 | 185 | ||

| 460 | 87.7 | 176 | 170 | 187 | 26.4 | |

| 462 | 88.1 | 178 | 172 | 188 | 26.7 | |

| 464 | 88.5 | 179 | 173 | 190 | 27 | |

| 466 | 88.8 | 181 | 175 | 191 | 27.3 | |

| 468 | 89.2 | 183 | 177 | 193 | 27.6 | |

| 470 | 89.5 | 185 | 178 | 194 | 27.9 | |

| 472 | 89.9 | 186 | 180 | 196 | 28.2 | |

| 474 | 90.3 | 188 | 182 | 197 | 28.5 | |

| 476 | 90.6 | 190 | 184 | 198 | 28.8 | |

| 478 | 91 | 192 | 185 | 200 | 29.1 | |

| 480 | 91.3 | 194 | 187 | 202 | 29.4 | |

| 482 | 91.7 | 195 | 189 | 203 | 29.7 | |

| 484 | 92.1 | 197 | 191 | 205 | 30 | |

| 486 | 92.4 | 199 | 192 | 206 | 30.3 | |

| 488 | 92.8 | 201 | 194 | 208 | 30.6 | |

| 490 | 93.1 | 203 | 196 | 209 | 30.9 | |

| 492 | 93.5 | 205 | 198 | 211 | 31.2 | |

| 494 | 93.9 | 207 | 200 | 212 | 31.5 | |

| 496 | 94.3 | 209 | 202 | 214 | 31.7 | |

| 498 | 94.6 | 211 | 204 | 215 | 32 | |

| 500 | 95 | 213 | 205 | 217 | 32.2 | |

| 502 | 95.4 | 215 | 207 | 219 | 32.5 | |

| 504 | 95.8 | 217 | 209 | 220 | 32.8 | |

| 506 | 96.2 | 219 | 211 | 222 | 33.1 | |

| 508 | 96.6 | 221 | 213 | 224 | 33.3 | |

| 510 | 19.8 | 97 | 223 | 215 | 225 | 33.6 |

| 512 | 20.2 | 97.4 | 225 | 217 | 227 | 33.9 |

| 514 | 20.6 | 97.9 | 227 | 219 | 229 | 34.2 |

| 516 | 21 | 98.3 | 229 | 221 | 230 | 34.4 |

| 518 | 21.3 | 98.7 | 231 | 223 | 232 | 34.7 |

| 520 | 21.7 | 99.2 | 233 | 225 | 234 | 35 |

| 522 | 22 | 99.6 | 235 | 227 | 235 | 35.3 |

| 524 | 22.4 | 237 | 229 | 237 | 35.6 | |

| 526 | 22.8 | 239 | 231 | 239 | 35.8 | |

| 528 | 23.1 | 241 | 234 | 241 | 36.1 | |

| 530 | 23.5 | 244 | 236 | 242 | 36.4 | |

| 532 | 23.8 | 246 | 238 | 244 | 36.7 | |

| 534 | 24.1 | 248 | 240 | 246 | 37 | |

| 536 | 24.5 | 250 | 242 | 248 | 37.3 | |

| 538 | 24.8 | 252 | 244 | 250 | 37.6 | |

| 540 | 25.2 | 255 | 246 | 252 | 37.9 | |

| 542 | 25.5 | 257 | 249 | 254 | 38.1 | |

| 544 | 25.8 | 259 | 251 | 256 | 38.4 | |

| 546 | 26.2 | 261 | 253 | 258 | 38.7 | |

| 548 | 26.5 | 264 | 255 | 259 | 39 | |

| 550 | 26.8 | 266 | 258 | 261 | 39.3 | |

| 552 | 27.1 | 268 | 262 | 263 | 39.6 | |

| 554 | 27.5 | 270 | 262 | 265 | 39.9 | |

| 556 | 27.8 | 273 | 265 | 268 | 40.2 | |

| 558 | 28.1 | 275 | 267 | 270 | 40.5 | |

| 560 | 28.4 | 278 | 269 | 272 | 40.8 | |

| 562 | 28.8 | 280 | 272 | 274 | 41.1 | |

| 564 | 29.1 | 282 | 274 | 276 | 41.4 | |

| 566 | 29.4 | 285 | 276 | 278 | 41.7 | |

| 568 | 29.7 | 287 | 279 | 280 | 42 | |

| 570 | 30 | 290 | 281 | 282 | 42.3 | |

| 572 | 30.3 | 292 | 283 | 285 | 42.6 | |

| 574 | 30.6 | 294 | 286 | 287 | 42.9 | |

| 576 | 30.9 | 297 | 288 | 289 | 43.2 | |

| 578 | 31.2 | 299 | 291 | 292 | 43.5 | |

| 580 | 31.5 | 302 | 293 | 294 | 43.8 | |

| 582 | 31.8 | 304 | 296 | 296 | 44.1 | |

| 584 | 32.1 | 307 | 298 | 299 | 44.4 | |

| 586 | 32.4 | 309 | 301 | 301 | 44.7 | |

| 588 | 32.7 | 312 | 303 | 304 | 45 | |

| 590 | 33 | 315 | 306 | 308 | 45.4 | |

| 592 | 33.3 | 317 | 308 | 310 | 45.7 | |

| 594 | 33.6 | 320 | 311 | 313 | 46 | |

| 596 | 33.9 | 322 | 314 | 315 | 46.3 | |

| 598 | 34.2 | 325 | 316 | 318 | 46.6 | |

| 600 | 34.5 | 328 | 319 | 320 | 46.9 | |

| 602 | 34.8 | 330 | 322 | 323 | 47.2 | |

| 604 | 35.1 | 333 | 324 | 325 | 47.5 | |

| 606 | 35.4 | 336 | 327 | 328 | 47.8 | |

| 608 | 35.7 | 338 | 330 | 331 | 48.2 | |

| 610 | 35.9 | 341 | 332 | 333 | 48.5 | |

| 612 | 36.2 | 344 | 335 | 336 | 48.8 | |

| 614 | 36.5 | 346 | 338 | 339 | 49.1 | |

| 616 | 36.8 | 349 | 340 | 341 | 49.4 | |

| 618 | 37.1 | 352 | 343 | 344 | 49.7 | |

| 620 | 37.4 | 355 | 346 | 346 | 50.1 | |

| 622 | 37.6 | 357 | 349 | 349 | 50.4 | |

| 624 | 37.9 | 360 | 351 | 352 | 50.7 | |

| 626 | 38.2 | 363 | 354 | 355 | 51 | |

| 628 | 38.5 | 366 | 357 | 357 | 51.3 | |

| 630 | 38.7 | 369 | 360 | 360 | 51.7 | |

| 632 | 39 | 372 | 363 | 363 | 52 | |

| 634 | 39.3 | 375 | 366 | 366 | 52.3 | |

| 636 | 39.6 | 377 | 369 | 369 | 52.6 | |

| 638 | 39.8 | 380 | 371 | 371 | 52.9 | |

| 640 | 40.1 | 383 | 374 | 374 | 53.3 | |

| 642 | 40.4 | 386 | 377 | 377 | 53.6 | |

| 644 | 40.7 | 389 | 380 | 380 | 53.9 | |

| 646 | 40.9 | 392 | 383 | 383 | 54.2 | |

| 648 | 41.2 | 395 | 386 | 386 | 54.6 | |

| 650 | 41.5 | 398 | 389 | 389 | 54.9 | |

| 652 | 41.7 | 401 | 392 | 392 | 55.2 | |

| 654 | 42 | 404 | 395 | 395 | 55.6 | |

| 656 | 42.3 | 407 | 398 | 398 | 55.8 | |

| 658 | 42.6 | 411 | 401 | 401 | 56.2 | |

| 660 | 42.8 | 414 | 404 | 404 | 56.5 | |

| 662 | 43.1 | 417 | 407 | 407 | 56.9 | |

| 664 | 43.4 | 420 | 410 | 410 | 57.2 | |

| 666 | 43.6 | 423 | 413 | 413 | 57.5 | |

| 668 | 43.9 | 426 | 417 | 417 | 57.9 | |

| 670 | 44.1 | 429 | 420 | 420 | 58.2 | |

| 672 | 44.4 | 433 | 423 | 423 | 58.5 | |

| 674 | 44.7 | 436 | 426 | 426 | 58.9 | |

| 676 | 44.9 | 439 | 429 | 429 | 59.2 | |

| 678 | 45.2 | 442 | 432 | 432 | 59.5 | |

| 680 | 45.5 | 446 | 435 | 435 | 59.9 | |

| 682 | 45.7 | 449 | 439 | 439 | 60.2 | |

| 684 | 46 | 452 | 442 | 442 | 60.5 | |

| 686 | 46.2 | 456 | 445 | 445 | 60.9 | |

| 688 | 46.5 | 459 | 448 | 448 | 61.2 | |

| 690 | 46.8 | 463 | 451 | 451 | 61.6 | |

| 692 | 47 | 466 | 455 | 455 | 61.9 | |

| 694 | 47.3 | 469 | 458 | 458 | 62.2 | |

| 696 | 47.5 | 473 | 461 | 461 | 62.6 | |

| 698 | 47.8 | 476 | 465 | 465 | 62.9 | |

| 700 | 48 | 480 | 468 | 468 | 63.3 | |

| 702 | 48.3 | 483 | 471 | 471 | 63.6 | |

| 704 | 48.6 | 487 | 474 | 474 | 64 | |

| 706 | 48.8 | 491 | 478 | 478 | 64.3 | |

| 708 | 49.1 | 494 | 481 | 481 | 64.6 | |

| 710 | 49.3 | 498 | 485 | 485 | 65 | |

| 712 | 49.6 | 501 | 488 | 488 | 65.3 | |

| 714 | 49.8 | 505 | 491 | 491 | 65.7 | |

| 716 | 50.1 | 509 | 495 | 495 | 66 | |

| 718 | 50.3 | 513 | 498 | 498 | 66.4 | |

| 720 | 50.6 | 516 | 502 | 502 | 66.7 | |

| 722 | 50.8 | 520 | 505 | 505 | 67.1 | |

| 724 | 51.1 | 524 | 508 | 508 | 67.4 | |

| 726 | 51.3 | 528 | 512 | 512 | 67.8 | |

| 728 | 51.6 | 532 | 515 | 515 | 68.2 | |

| 730 | 51.8 | 535 | 519 | 519 | 68.5 | |

| 732 | 52.1 | 539 | 522 | 522 | 68.9 | |

| 734 | 52.3 | 543 | 526 | 526 | 69.2 | |

| 736 | 52.6 | 547 | 529 | 529 | 69.6 | |

| 738 | 52.8 | 551 | 533 | 533 | 69.9 | |

| 740 | 53.1 | 555 | 536 | 536 | 70.3 | |

| 742 | 53.3 | 559 | 540 | 540 | 70.7 | |

| 744 | 53.6 | 563 | 543 | 543 | 71 | |

| 746 | 53.8 | 568 | 547 | 547 | 71.4 | |

| 748 | 54.1 | 572 | 551 | 551 | 71.8 | |

| 750 | 54.3 | 576 | 554 | 554 | 72.1 | |

| 752 | 54.5 | 580 | 558 | 558 | 72.5 | |

| 754 | 54.8 | 584 | 561 | 561 | 72.9 | |

| 756 | 55 | 589 | 565 | 565 | 73.2 | |

| 758 | 55.3 | 593 | 569 | 569 | 73.6 | |

| 760 | 55.5 | 597 | 572 | 572 | 74 | |

| 762 | 55.7 | 602 | 576 | 576 | 74.3 | |

| 764 | 56 | 606 | 580 | 580 | 74.7 | |

| 766 | 56.2 | 610 | 583 | 583 | 75.1 | |

| 768 | 56.5 | 615 | 587 | 587 | 75.5 | |

| 770 | 56.7 | 619 | 591 | 591 | 75.8 | |

| 772 | 56.9 | 624 | 594 | 594 | 76.2 | |

| 774 | 57.2 | 628 | 598 | 598 | 76.6 | |

| 776 | 57.4 | 633 | 602 | 602 | 77 | |

| 778 | 57.6 | 638 | 605 | 605 | 77.4 | |

| 780 | 57.9 | 642 | 609 | 609 | 77.7 | |

| 782 | 58.1 | 647 | 613 | 613 | 78.1 | |

| 784 | 58.3 | 652 | 617 | 617 | 78.5 | |

| 786 | 58.6 | 657 | 620 | 620 | 78.9 | |

| 788 | 58.8 | 662 | 624 | 624 | 79.3 | |

| 790 | 59 | 666 | 628 | 628 | 79.7 | |

| 792 | 59.2 | 671 | 632 | 632 | 80.1 | |

| 794 | 59.5 | 676 | 635 | 635 | 80.5 | |

| 796 | 59.7 | 681 | 639 | 639 | 80.9 | |

| 798 | 59.9 | 686 | 643 | 643 | 81.2 | |

| 800 | 60.1 | 691 | 647 | 647 | 81.6 | |

| 802 | 60.4 | 697 | 651 | 651 | 82 | |

| 804 | 60.6 | 702 | 82.4 | |||

| 806 | 60.8 | 707 | 82.8 | |||

| 808 | 61 | 712 | 83.2 | |||

| 810 | 61.2 | 718 | 83.7 | |||

| 812 | 61.4 | 723 | 84.1 | |||

| 814 | 61.7 | 728 | 84.5 | |||

| 816 | 61.9 | 734 | 84.9 | |||

| 818 | 62.1 | 739 | 85.3 | |||

| 820 | 62.3 | 745 | 85.7 | |||

| 822 | 62.5 | 750 | 86.1 | |||

| 824 | 62.7 | 756 | 86.5 | |||

| 826 | 62.9 | 762 | 87 | |||

| 828 | 63.1 | 768 | 87.4 | |||

| 830 | 63.3 | 773 | 87.8 | |||

| 832 | 63.5 | 779 | 88.2 | |||

| 834 | 63.7 | 785 | 88.6 | |||

| 836 | 63.9 | 791 | 89.1 | |||

| 838 | 64.1 | 797 | 89.5 | |||

| 840 | 64.3 | 803 | 89.9 | |||

| 842 | 64.5 | 809 | 90.4 | |||

| 844 | 64.7 | 816 | 90.8 | |||

| 846 | 64.9 | 822 | 91.2 | |||

| 848 | 65.1 | 828 | 91.7 | |||

| 850 | 65.3 | 835 | 92.1 | |||

| 852 | 65.4 | 841 | 92.6 | |||

| 854 | 65.6 | 848 | 93 | |||

| 856 | 65.8 | 854 | 93.5 | |||

| 858 | 66 | 861 | 93.9 | |||

| 860 | 66.2 | 867 | 94.4 | |||

| 862 | 66.3 | 874 | 94.8 | |||

| 864 | 66.5 | 881 | 95.3 | |||

| 866 | 66.7 | 888 | 95.7 | |||

| 868 | 66.8 | 895 | 96.2 | |||

| 870 | 67 | 902 | 96.7 | |||

| 872 | 67.2 | 909 | 97.1 | |||

| 874 | 67.3 | 916 | 97.6 | |||

| 876 | 67.5 | 923 | 98.1 | |||

| 878 | 67.6 | 931 | 98.6 | |||

| 880 | 67.8 | 938 | 99 | |||

| 882 | 68 | 946 | 99.5 | |||

| 884 | 68.1 | 953 | ||||

| 886 | 68.2 | 961 | ||||

| 888 | 68.4 | 968 | ||||

| 890 | 68.5 | 976 |

Valeurs approximatives de conversion de la dureté Vickers (HV) de l'acier en d'autres duretés dureté et résistance mesures.

| Dureté Vickers | Dureté Brinell | Dureté Rockwell | Dureté Rockwell de la surface | Dureté Shore | Résistance à la traction (valeur approximative) | Dureté Vickers | ||||||

| Boule d'acier de 10 mm Charge de 3000 kg | Pénétrateur à cône diamanté de surface | |||||||||||

| Boule d'acier standard | Boule d'acier en carbure de tungstène | A. Échelle | -Échelle | -Échelle | -Échelle | 15-N | 30-N | 45-N | Mpa(1000psi) | |||

| Charge de 60 kg | Charge de 100 kg | Charge de 100 kg | Charge de 100 kg | Échelle | Échelle | Échelle | ||||||

| Pénétrateur à cône diamanté | Pénétrateur à cône diamanté | Pénétrateur à cône diamanté | Pénétrateur à cône diamanté | Charge de 15 kg | Charge de 30 kg | Charge de 45 kg | ||||||

| HV | HBS | HBW | HRA | HRB | HRC | DRH | HR15N | HR30N | HR45N | HS | σb | HV |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 370 | 350 | 350 | 69.2 | - | 37.7 | 53.6 | 79.2 | 57.4 | 40.4 | - | 1170(170) | 370 |

| 360 | 341 | 341 | 68.7 | -109 | 36.6 | 52.8 | 78.6 | 56.4 | 39.1 | 50 | 1130(164) | 360 |

| 350 | 331 | 331 | 68.1 | - | 35.5 | 51.9 | 78 | 55.4 | 37.8 | - | 1095(159) | 350 |

| 340 | 322 | 322 | 67.6 | -108 | 34.4 | 51.1 | 77.4 | 54.4 | 36.5 | 47 | 1070(155) | 340 |

| 330 | 313 | 313 | 67 | - | 33.3 | 50.2 | 76.8 | 53.6 | 35.2 | - | 1035(150) | 330 |

| 320 | 303 | 303 | 66.4 | -107 | 32.3 | 49.4 | 76.2 | 52.3 | 33.9 | 45 | 1005(146) | 320 |

| 310 | 294 | 294 | 65.8 | - | 31 | 48.4 | 75.6 | 51.3 | 32.5 | - | 980(142) | 310 |

| 300 | 284 | 284 | 65.2 | -105.5 | 29.8 | 47.5 | 74.9 | 50.2 | 31.1 | 42 | 950(138) | 300 |

| 295 | 280 | 280 | 65.8 | - | 29.2 | 47.1 | 74.6 | 49.7 | 30.4 | - | 935(136) | 295 |

| 290 | 275 | 275 | 64.5 | -104.5 | 28.5 | 46.5 | 74.2 | 49 | 29.5 | 41 | 915(133) | 290 |

| 285 | 270 | 270 | 64.2 | - | 27.8 | 46 | 73.8 | 48.4 | 28.7 | - | 905(131) | 285 |

| 280 | 265 | 265 | 63.8 | -103.5 | 27.1 | 45.3 | 73.4 | 47.8 | 27.9 | 40 | 890(129) | 280 |

| 275 | 261 | 261 | 63.5 | - | 26.4 | 44.9 | 73 | 47.2 | 27.1 | - | 875(127) | 275 |

| 270 | 256 | 256 | 63.1 | -102 | 25.6 | 44.3 | 72.6 | 46.4 | 26.2 | 38 | 855(124) | 270 |

| 265 | 252 | 252 | 62.7 | - | 24.8 | 43.7 | 72.1 | 45.7 | 25.2 | - | 840(122) | 265 |

| 260 | 247 | 247 | 62.4 | -101 | 24 | 43.1 | 71.6 | 45 | 24.3 | 37 | 825(120) | 260 |

| 255 | 243 | 243 | 62 | - | 23.1 | 42.2 | 71.1 | 44.2 | 23.2 | -36 | 805(117) | 255 |

| 250 | 238 | 238 | 61.6 | 99.5 | 22.2 | 41.7 | 70.6 | 43.4 | 22.2 | - | 795(115) | 250 |

| 245 | 233 | 233 | 61.2 | - | 21.3 | 41.1 | 70.1 | 42.5 | 21.1 | 34 | 780(113) | 245 |

| 240 | 228 | 228 | 60.7 | 98.1 | 20.3 | 40.3 | 69.6 | 41.7 | 19.9 | 33 | 765(111) | 240 |

| 230 | 219 | 219 | - | 96.7 | -18 | - | - | - | - | 32 | 730(106) | 230 |

| 220 | 209 | 209 | - | 95 | -15.7 | - | - | - | - | 30 | 695(101) | 220 |

| 210 | 200 | 200 | - | 93.4 | -13.4 | - | - | - | - | 29 | 670(97) | 210 |

| 200 | 190 | 190 | - | 91.5 | -11 | - | - | - | - | 28 | 635(92) | 200 |

| 190 | 181 | 181 | - | 89.5 | -8.5 | - | - | - | - | 26 | 605(88) | 190 |

| 180 | 171 | 171 | - | 87.1 | -6 | - | - | - | - | 25 | 580(84) | 180 |

| 170 | 162 | 162 | - | 85 | -3 | - | - | - | - | 24 | 545(79) | 170 |

| 160 | 152 | 152 | - | 81.7 | 0 | - | - | - | - | 22 | 515(75) | 160 |

| 150 | 143 | 143 | - | 78.7 | - | - | - | - | - | 21 | 490(71) | 150 |

| 140 | 133 | 133 | - | 75 | - | - | - | - | - | 20 | 455(66) | 140 |

| 130 | 124 | 124 | - | 71.2 | - | - | - | - | - | - | 425(62) | 130 |

| 120 | 114 | 114 | - | 66.7 | - | - | - | - | - | - | 390(57) | 120 |

| 110 | 105 | 105 | - | 62.3 | - | - | - | - | - | - | - | 110 |

| 100 | 95 | 95 | - | 56.2 | - | - | - | - | - | - | - | 100 |

| 95 | 90 | 90 | - | 52 | - | - | - | - | - | - | - | 95 |

| 90 | 86 | 86 | - | 48 | - | - | - | - | - | - | - | 90 |

| 85 | 81 | 81 | - | 41 | - | - | - | - | - | - | 85 | |

La dureté est un indicateur de performance qui mesure le degré de souplesse ou de dureté d'un matériau. Il existe de nombreuses méthodes d'essai de dureté, chacune reposant sur des principes différents et aboutissant à des valeurs de dureté et à des significations différentes.

Le plus courant est l'essai de dureté par indentation sous charge statique, tel que la dureté Brinell (HB), la dureté Rockwell (HRA, HRB, HRC) et la dureté Vickers (HV).

Ces valeurs de dureté indiquent la capacité de la surface d'un matériau à résister à l'indentation d'un objet dur.

La dureté Leeb (HL) et la dureté Shore (HS) font partie des essais de dureté par rebond, qui représentent l'importance du travail de déformation élastique du métal.

Par conséquent, la dureté n'est pas une simple quantité physique, mais un indicateur de performance global reflétant l'élasticité, la plasticité, la résistance et la ténacité d'un matériau.

1. Dureté de l'acier: Le symbole de la dureté des métaux (Hardness) est H.

En fonction de la méthode d'essai utilisée,

La dureté Rockwell (HRC) est généralement utilisée pour les matériaux présentant une dureté élevée, comme ceux qui ont subi un traitement thermique.

2. HB - Dureté Brinell

Cette méthode est généralement utilisée lorsque le matériau est plus mou, comme les métaux non ferreux ou l'acier avant ou après le traitement thermique. recuit. La dureté Brinell (HB) est mesurée en appliquant une certaine charge d'essai pour presser une bille en acier trempé ou une bille en carbure d'un certain diamètre sur la surface du métal testé, en la maintenant pendant un temps donné, puis en la déchargeant et en mesurant le diamètre de l'indentation sur la surface testée.

La valeur de la dureté Brinell est obtenue en divisant la charge par la surface sphérique de l'empreinte.

En règle générale, une certaine charge (généralement 3000 kg) est utilisée pour presser une bille en acier trempé d'une certaine taille (généralement 10 mm de diamètre) dans la surface du matériau, maintenue pendant un certain temps, et après déchargement, le rapport entre la charge et la zone d'indentation est la valeur de dureté Brinell (HB), avec des unités en kilogramme-force/mm2 (N/mm2).

3. La dureté Rockwell utilise la profondeur de la déformation plastique par indentation pour déterminer l'indice de dureté.

L'unité de dureté est de 0,002 millimètre. Lorsque HB>450 ou que l'échantillon est trop petit, l'essai de dureté Brinell ne peut pas être utilisé et la mesure de dureté Rockwell est adoptée à la place. Il s'agit d'utiliser un cône de diamant avec un angle de 120° ou une bille d'acier d'un diamètre de 1,59 ou 3,18 mm, sous une certaine charge, pressée sur la surface du matériau, et de déterminer la dureté du matériau à partir de la profondeur de l'indentation. Trois échelles différentes sont utilisées en fonction de la dureté du matériau testé :

En outre :

Si la dureté dépasse cette plage, utiliser l'échelle de dureté Rockwell A (HRA).

Si la dureté est inférieure à cette fourchette, utilisez Dureté Rockwell B (HRB).

La limite supérieure de la dureté Brinell est HB650 ; elle ne peut pas dépasser cette valeur.

4. Le pénétrateur de l'échelle C du duromètre Rockwell est un cône en diamant dont l'angle du sommet est de 120 degrés. La charge d'essai est une valeur fixe et la norme chinoise est de 150 kilogrammes de force. Le pénétrateur de l'appareil d'essai de dureté Brinell est une bille en acier trempé (HBS) ou une bille en acier inoxydable. alliage dur (HBW). La charge d'essai varie en fonction du diamètre de la bille, allant de 3000 à 31,25 kilogrammes de force.

5. L'indentation de la dureté Rockwell est très petite et la valeur mesurée est locale, de sorte que la valeur moyenne doit être calculée en mesurant plusieurs points. Elle convient aux produits finis et aux tôles minces et est classée dans la catégorie des essais non destructifs. L'indentation de la dureté Brinell est plus importante et la valeur mesurée est précise, mais elle ne convient pas aux produits finis et aux tôles minces. Elle n'est généralement pas considérée comme un essai non destructif.

6. La valeur de dureté Rockwell est un nombre sans dimension, sans unité (il est donc incorrect de parler de degré pour désigner la dureté Rockwell). (La valeur de la dureté Brinell a une unité et une relation approximative avec la résistance à la traction.

7. La dureté Rockwell est directement affichée sur le cadran et peut également être affichée numériquement. Il est pratique à utiliser, rapide et intuitif, et convient à la production de masse. La dureté Brinell nécessite l'utilisation d'un microscope pour mesurer le diamètre de l'indentation, puis consulter le tableau ou calculer, l'opération est relativement lourde.

8. Dans certaines conditions, il est possible de convertir HB et HRC en consultant un tableau. La formule de calcul mental peut être approximativement mémorisée comme suit : 1HRC≈1/10HB.

La dureté est une propriété essentielle des matériaux, en particulier dans les applications industrielles et techniques. Elle désigne la mesure de la résistance d'un matériau à la déformation, en particulier à la déformation plastique, lorsqu'il est soumis à une force. En termes plus simples, la dureté indique la capacité d'un matériau à résister à la pénétration, aux rayures ou à l'usure. Cet attribut est crucial pour évaluer les performances et la durabilité des matériaux utilisés dans divers environnements.

Il existe plusieurs échelles et méthodes de mesure de la dureté, mais les plus courantes sont HLD, HRC, HRB, HV, HB et HSD. Chacune de ces mesures teste différents aspects de la résistance d'un matériau aux forces ou à la déformation en utilisant des techniques et des machines d'essai spécifiques. Il est important de comprendre les différentes échelles de dureté, car elles peuvent donner des résultats différents et sont mieux adaptées à des types de matériaux spécifiques.

Le HLD, ou dureté Leeb, est un essai de dureté dynamique qui mesure la vitesse de rebond d'un petit corps d'impact après avoir été frappé contre le matériau testé. Plus la vitesse de rebond est élevée, plus le matériau est dur. Le HLD est utilisé pour les essais in situ de composants volumineux et encombrants.

Les échelles HRC, HRB et autres échelles de dureté Rockwell utilisent un petit pénétrateur pour créer une indentation sur la surface du matériau sous l'effet d'une force prédéterminée. La profondeur de l'indentation est mesurée, ce qui nous donne une indication de la dureté. Les valeurs de dureté sont représentées de 0 à 100 HRC, de 0 à 100 HRB, etc. La dureté Rockwell est généralement utilisée pour évaluer les métaux et les matériaux plus durs.

HV représente la dureté Vickers et utilise un pénétrateur pyramidal en diamant auquel on applique une charge pour créer une petite indentation à la surface du matériau. Les dimensions de l'indentation sont ensuite mesurées, ce qui révèle la valeur de dureté du matériau. La dureté Vickers convient aux matériaux dont les niveaux de dureté et les épaisseurs varient, y compris les céramiques et les revêtements métalliques minces.

HB signifie dureté Brinell et utilise un pénétrateur sphérique sous une charge spécifique poussée dans le matériau. Le diamètre de l'empreinte laissée est mesuré pour déterminer la dureté du matériau. La dureté Brinell est couramment utilisée pour les matériaux plus tendres tels que l'aluminium, le laiton et certains métaux précieux. types d'acier.

Enfin, HSD est l'abréviation de Hardness Scleroscope, une méthode d'essai de dureté moins courante qui repose sur le principe de la mesure de la hauteur de rebond d'un marteau à pointe de diamant après son impact sur la surface du matériau.

Le choix de la méthode appropriée de mesure de la dureté est crucial pour obtenir des résultats précis et évaluer la qualité des produits. performance des matériaux. Il est essentiel de prendre en compte les propriétés des matériauxLes méthodes de mesure de la dureté sont fondées sur des données scientifiques, sur les exigences de l'industrie et sur les besoins des applications afin de prendre des décisions éclairées lors du choix des méthodes de mesure de la dureté.

Les sources communes d'erreurs dans les essais de dureté comprennent principalement des erreurs provenant de l'appareil d'essai de dureté lui-même, des changements dans les conditions d'essai et des erreurs techniques commises par l'opérateur. Plus précisément, les sources d'erreur dans les essais de dureté Rockwell peuvent être divisées en trois catégories principales : la première catégorie concerne les problèmes liés à l'appareil d'essai de dureté lui-même, tels que la force d'essai, l'erreur de position de la forme du pénétrateur et l'erreur de structure de mesure ; la deuxième catégorie d'erreurs découle des changements dans les conditions d'essai ; la troisième catégorie d'erreurs provient d'erreurs techniques de l'opérateur. Les sources d'erreur dans les essais de dureté Vickers comprennent le ciblage et la lecture par l'opérateur des diagonales de l'empreinte, qui peuvent être erronés, et les différences de résultats qui peuvent résulter de l'utilisation d'appareils de mesure différents par des personnes différentes.

Pour réduire ces erreurs, les mesures suivantes peuvent être prises :

Les erreurs provenant de l'appareil de test de dureté lui-même peuvent être réduites par un étalonnage et un entretien réguliers. Par exemple, pour les duromètres Rockwell, il faut s'assurer que les pièces ne se déforment pas et ne bougent pas afin d'éviter les erreurs dues à des paramètres de dureté dépassant les normes spécifiées.

Améliorer les conditions d'essai, par exemple en augmentant la rugosité de la surface, le poids et le degré de couplage de la pièce, en particulier lors de la mesure de la dureté Brinell. Pour les matériaux spéciaux tels que les plaques minces, appliquez une couche uniforme de beurre ou de vaseline sur la face arrière afin d'améliorer l'effet de couplage.

Réduire les erreurs techniques de l'opérateur. Les appareils d'essai de dureté Vickers entièrement automatiques peuvent largement éliminer les erreurs humaines, car ils réduisent la dépendance à l'égard du ciblage et de la lecture des diagonales de l'empreinte.

Utiliser des appareils d'essai de dureté appropriés pour les essais. Par exemple, pour les petites pièces, choisissez un appareil d'essai de dureté adapté et prenez les mesures nécessaires pour réduire les erreurs, notamment en évitant l'impact latéral sur les matériaux creux.

Ces mesures permettent de réduire efficacement les erreurs dans les essais de dureté et d'améliorer la précision et la fiabilité des résultats des essais.