Vous êtes-vous déjà demandé pourquoi les diamants sont si durs ? Dans cet article, nous allons explorer le monde fascinant de la dureté des matériaux, du talc au diamant. Vous apprendrez comment différents tests, tels que Brinell, Rockwell et Vickers, mesurent cette propriété cruciale et pourquoi elle est importante en ingénierie. Préparez-vous à découvrir les secrets de la résistance des matériaux !

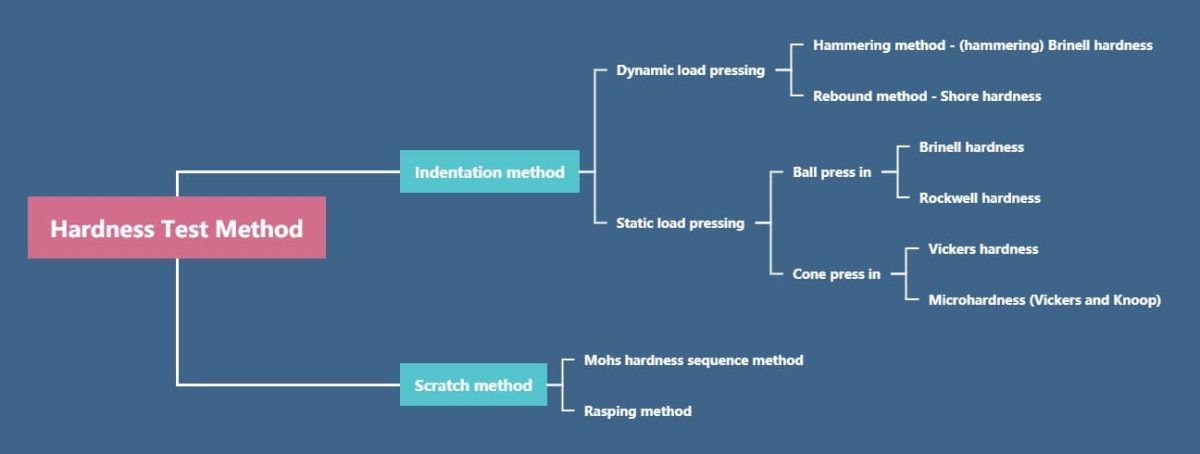

DuretéCapacité à résister à la déformation locale par indentation ou à la rupture par rayage.

Deux types de tableaux séquentiels de dureté Mohs

| Commande | Matériau | Commande | Matériau |

| 1 | talc | 1 | talc |

| 2 | gupse | 2 | gupse |

| 3 | calcite | 3 | calcite |

| 4 | fluorine | 4 | fluorine |

| 5 | apatite | 5 | apatite |

| 6 | orthoclase | 6 | orthoclase |

| 7 | quartz | 7 | SiO2 verre |

| 8 | topaze | 8 | quartz |

| 9 | corindon | 9 | topaze |

| 10 | adamas | 10 | grenat |

| - | 11 | Zircone fondue | |

| - | 12 | corindon | |

| - | 13 | carbure de silicium | |

| - | 14 | Remise de carbonisation | |

| - | 15 | diamant | |

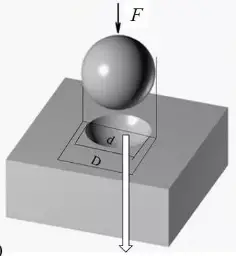

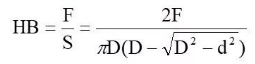

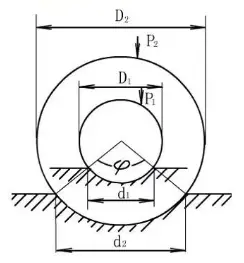

Pour déterminer la dureté Brinell d'un matériau métallique, il faut appliquer une certaine charge F avec un pénétrateur sphérique de diamètre D sur sa surface et la maintenir pendant une durée déterminée. Ce processus entraîne la formation d'une indentation sphérique, et la valeur de la charge par unité de surface de l'indentation est considérée comme la dureté Brinell du matériau métallique. matériau métallique.

Mesure du diamètre de l'empreinte

Matériau du pénétrateur:

Par exemple : 280HBS10/3000/30

1kgf=9,81N

Conditions générales : Diamètre de la bille d'acier de 10 mm ; charge de 3000 kg ; temps de maintien de la pression de 10 secondes, à savoir HB280.

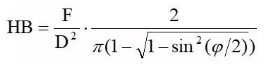

Lors de la mesure Dureté Brinell avec des pénétrateurs de différents diamètres et des charges de différentes tailles, le principe de similitude géométrique doit être respecté pour obtenir la même valeur HB, c'est-à-dire que l'angle d'ouvertureφ de la pénétration est égal.

Méthode : La même HB est mesurée pour des échantillons de même matériau mais d'épaisseur différente, ou pour des matériaux de dureté et de souplesse différentes.

Lors de la sélection de D et F, F/D2 sont les mêmes.

Principe de similitude géométrique de l'indentation :![]()

On constate que tant que F/D reste constant, HB ne dépend que de l'angle de pression φ.

F/D2 ratio : 30,15,10,5,2,5,1,25,1

Selon les règles d'ingénierie, le rapport F/D2 est de 30, 10 et 2,5, choisis en fonction de la dureté du matériau et de l'épaisseur de l'échantillon.

Pour plus de détails, voir les différentes normes et spécifications d'essai.

Fig. 1-21 Application du principe de similitude

Tableau de sélection de l'essai de dureté Brinell P/D2

| Type de matériau | Indice de dureté Brinell/HB | Epaisseur de l'échantillon/mm | Relation entre la charge P et le diamètre du pénétrateur D | Diamètre du pénétrateur D/nm | Charge P/kgf | Temps de maintien de la charge/s |

| Métal ferreux | 140~450 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 10 |

| <140 | >6 6~3 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 10 | |

| Métaux non ferreux | >130 | 6~3 4-2 <2 | P=30D2 | 1052.5 | 3000 750 187.5 | 30 |

| 36~130 | 9~3 6~2 <3 | P=10D2 | 1052.5 | 1000 250 62.5 | 30 | |

| 8-35 | >6 6~3 <3 | P=2,5D2 | 1052.5 | 250 62.5 15.6 | 60 |

L'expérience montre que HB est stable et comparable lorsque 0,25D<d<0,5D.

S'il a une influence sur l'essai, il doit être effectué en stricte conformité avec la réglementation, en général 10s et 30s.

Cette méthode est bien adaptée aux matériaux grossiers ou hétérogènes en raison de sa grande surface d'indentation et de sa grande précision de mesure. Toutefois, en raison de la taille importante des empreintes, l'inspection des produits finis peut s'avérer difficile.

Il est principalement utilisé pour inspecter les matières premières, et le matériau du pénétrateur est limité aux matériaux plus tendres (HB450~650). En outre, l'efficacité de la mesure de l'indentation est relativement faible.

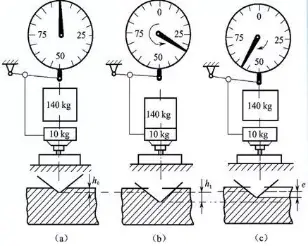

La profondeur d'indentation peut être utilisée pour refléter la dureté des matériaux.

Pour s'adapter aux différents matériaux mous et durs, de nombreuses catégories d'appareils d'essai de dureté utilisent des pénétrateurs et des charges différents.

Un grade courant est le C, HRC, qui utilise une charge totale de 150 kgf et un pénétrateur à cône de diamant de 120° qui est chargé deux fois.

Tout d'abord, une charge initiale de P1=10kgf est appliquée pour assurer un contact correct entre le pénétrateur et la surface du matériau. Ensuite, la charge principale P2=140kgf est ajoutée.

Après avoir enlevé P2, la profondeur de l'empreinte est mesurée et utilisée pour déterminer la dureté du matériau.

Fig. 3-17 Schéma du principe et du processus d'essai de dureté Rockwell

(a) Ajouter la précharge (b) Ajouter la charge principale (c) Décharger la charge principale

| Symbole de dureté | Tête utilisée | Force d'essai totale N | Champ d'application | Plage appliquée |

| HRA | Cône de diamant | 588.4 | 20-88 | Carbure, alliage dur, acier à outils trempé, acier de cémentation peu profond |

| HRB | φ 1.588mm bille d'acier | 980.7 | 20-100 | Acier doux, alliage de cuivre, alliage d'aluminium, fonte malléable |

| HRC | Cône de diamant | 1471 | 20-70 | Acier trempé, trempé et revenu acier, acier cémenté profond |

Pénétrateur : 120 cône de diamant ou bille d'acier trempé

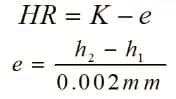

Définition de la dureté Rockwell :

Une profondeur d'indentation résiduelle de 0,002 mm correspond à une unité de dureté Rockwell.

K - constante, 130 pour le pénétrateur à bille d'acier et 100 pour le pénétrateur à diamant

Tableau 3-6 Spécification et application de l'essai de dureté Rockwell

| Règle | Type de pénétrateur | Force d'essai initiale/N | Test principal force/N | Force totale de l'essai/N | Constante K | Plage de dureté | exemples d'application |

| A | Dimension circulaire du diamant | 100 | 500 | 600 | 100 | 60~85 | Pièces minces de haute dureté et carbures cémentés |

| B | φ1.588mm bille d'acier | 900 | 1000 | 130 | 25~100 | Métaux non ferreux, fonte malléable et autres matériaux | |

| C | Dimension circulaire du diamant | 1400 | 1500 | 100 | 20~67 | Acier de construction et acier à outils traités thermiquement | |

| D | Cône de diamant | 900 | 1000 | 100 | 40-77 | Acier trempé en surface | |

| E | φ3.175mm bille d'acier | 900 | 1000 | 130 | 70~100 | Plastique | |

| F | φ1.588mmm bille d'acier | 500 | 600 | 130 | 40~100 | Métaux non ferreux | |

| G | φ1.588mm bille d'acier | 1400 | 1500 | 130 | 31~94 | Acier perlitique, cuivre, nickel, alliage de zinc | |

| H | φ3.175mm bille d'acier | 500 | 600 | 130 | - | Alliage de cuivre recuit | |

| K | φ3.175mm bille d'acier | 1400 | 1500 | 130 | 40~100 | Métaux non ferreux et matières plastiquesMétaux doux et matériaux mous non métalliquesPièces minces de haute dureté et carbures cémentésMétaux non ferreux, fonte malléable et autres matériaux | |

| L | φ6.350mm bille d'acier | 500 | 600 | 130 | - | ||

| M | φ6.350mm bille d'acier | 900 | 1000 | 130 | - | ||

| P | φ6.350mm bille d'acier | 1400 | 1500 | 130 | - | ||

| R | φ12.70mm bille d'acier | 500 | 600 | 130 | - | Acier de construction et acier à outils traités thermiquement | |

| S | φ12.70mm bille d'acier | 900 | 1000 | 130 | - | ||

| V | φ12.70mm bille d'acier | 1400 | 1500 | 130 | - |

Caractéristiques et application de la dureté Rockwell

(1) Cette méthode permet une lecture directe de la valeur de dureté et est très efficace, ce qui la rend adaptée au contrôle par lots.

(2) L'empreinte est petite et généralement considérée comme "non destructive", ce qui la rend appropriée pour l'inspection des produits finis.

(3) Cependant, la petite taille de l'empreinte peut entraîner une faible représentativité et ne convient donc pas aux matériaux grossiers ou non uniformes.

(4) L'essai de dureté Rockwell est divisé en plusieurs échelles, chacune ayant un large éventail d'applications.

(5) Il est important de noter que les valeurs de dureté Rockwell obtenues à partir de différentes échelles ne sont pas comparables.

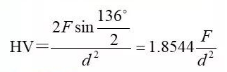

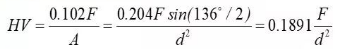

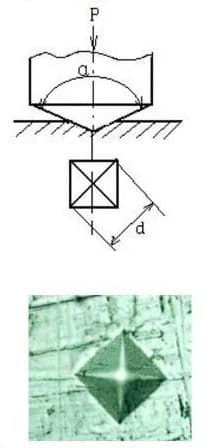

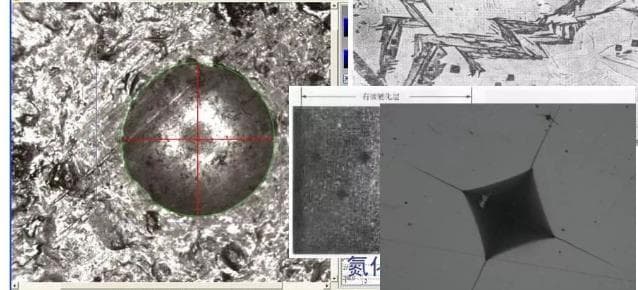

Pressez une pyramide de diamants sur la surface du métal avec une certaine charge F pour former une indentation pyramidale.

La valeur de la charge sur la zone d'indentation unitaire est la dureté Vickers de l'échantillon. matériau métallique.

Lorsque l'unité de la force d'essai F est le kgf :

Lorsque l'unité de la force d'essai F est N :

Matériau du pénétrateur : pyramide de diamants avec un angle inclus de 136°.

Par exemple : 270HV30/20, si le temps de maintien est de 10-15s, il peut être enregistré comme 270HV.

Dureté Vickers avec une très faible charge, la charge est de 5-200gf.

Indiqué par Hm, il peut être utilisé pour tester la dureté d'un seul grain ou d'une phase.

| Essai de dureté Vickers | Essai Vickers à faible charge | Essai de dureté micro Vickers | |||

| Symbole de dureté | Force d'essai/N | Symbole de dureté | Force d'essai/N | Symbole de dureté | Force d'essai/N |

| HV5 | 49.03 | HVO.2 | 1.961 | HVO.01 | 0.09807 |

| HV10 | 98.07 | HVO.3 | 2.942 | HVO.015 | 0.1471 |

| HV20 | 196.1 | HVO.5 | 4.903 | HVO.02 | 0.1961 |

| HV30 | 294.2 | HV1 | 9.807 | HVO.025 | 0.2452 |

| HV50 | 490.3 | HV2 | 19.61 | HVO.05 | 0.4903 |

| HV100 | 980.7 | HV3 | 29.42 | HVO.1 | 0.9807 |

| Note : 1. l'essai de dureté Vickers peut utiliser une force d'essai supérieure à 980,7 N ; 2. la force d'essai micro Vickers est recommandée. | |||||

Caractéristiques et application de la dureté Vickers

(1) La forme géométrique de l'empreinte est toujours similaire, alors que la charge peut varier.

(2) Le contour de l'indentation du cône d'angle est distinct, ce qui permet une grande précision de mesure.

(3) Le pénétrateur en diamant a une large gamme d'applications et peut fournir des échelles de dureté cohérentes pour divers matériaux.

(4) L'efficacité de la mesure de l'indentation est faible, ce qui la rend inadaptée à l'inspection des lots sur site.

(5) L'indentation est petite et ne convient pas aux matériaux grossiers ou hétérogènes.

Cependant, les échantillons métallographiques peuvent être utilisés pour mesurer la dureté ou la distribution de la dureté de différentes phases.

① L'état de contrainte est très doux (α>2), ce qui est largement applicable ;

Dureté de certains matériaux

| Matériau | Condition | Dureté/(kgf/mm) ²) | |

| Matériaux métalliques | 99,5% aluminium | recuit | 20 |

| le laminage à froid | 40 | ||

| Alliage d'aluminium (A-Zn Mg Cu)Acier doux (tc=0.2%) | recuit | 60 | |

| Durcissement par précipitation | 170 | ||

| Acier à roulementsAlliage d'aluminium (A-Zn Mg Cu) | normalisation | 120 | |

| le laminage à froid | 200 | ||

| Acier doux (tc=0,2%) | normalisation | 200 | |

| Trempe (830 ℃) | 900 | ||

| Trempe (150 ℃) | 750 | ||

| matériaux céramiques | WC | agglutination | 1500~2400 |

| Cermet (Co=6%, allocation WC) | 20℃ | 1500 | |

| 750℃ | 1000 | ||

| Al2O3 | ~1500 | ||

| B4C | 2500~3700 | ||

| Matériau | Condition | Dureté/(kgf/mm)²) |

| BN (mètre cube) | 7500 | |

| diamant | 6000-10000 | |

| Verre | ||

| Silice | 700-750 | |

| Verre à chaux sodée | 540~580 | |

| verre optique | 550-600 | |

| Polymère | ||

| Polyéthylène haute pression | 40-70 | |

| Plastique phénolique (remplissage) | 30 | |

| polystyrène | 17 | |

| verre organique | 16 | |

| chlorure de polyvinyle | 14~17 | |

| ABS | 8-10 | |

| polycarbonate | 9-10 | |

| Polyoxyméthylène | 10~11 | |

| Oxyde de polytétraéthylène | 10~13 | |

| polysulfone | 10~13 |

Liaison covalente ≥ liaison ionique>liaison métallique>liaison hydrogène>liaison de Van

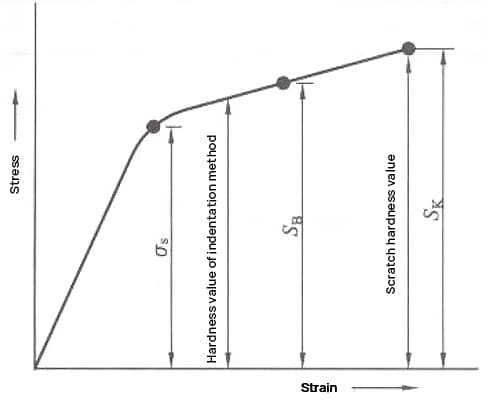

② La méthode est simple, non destructive et adaptée à l'inspection sur le terrain ;

③ La signification physique n'est pas claire, et il est difficile de concevoir quantitativement.

σb≈KH

Acier : K=0.33~0.36

Alliage de cuivre, acier inoxydable, etc. : K=0,4~0,55

Relation entre dureté et résistance des métaux recuits

| Nom du métal et de l'alliage | HB | σb/MPa | k(σb/HB) | σ-1/MPa | σ(σ-1/HB) | |

| Métaux non ferreuxMétaux ferreuxMétaux non ferreux | Cuivre | 47 | 220.30 | 4.68 | 68.40 | 1.45 |

| Alliage d'aluminium | 138 | 455.70 | 3.30 | 162.68 | 1.18 | |

| Duralumine | 116 | 454.23 | 3.91 | 144.45 | 1.24 | |

| Métal ferreux | Fer pur industriel | 87 | 300.76 | 3.45 | 159.54 | 1.83 |

| 20 acier | 141 | 478.53 | 3.39 | 212.66 | 1.50 | |

| 45 acier | 182 | 637.98 | 3.50 | 278.02 | 1.52 | |

| 18 Acier | 211 | 753.42 | 3.57 | 264.30 | 1.25 | |

| Acier T12 | 224 | 792.91 | 3.53 | 338.78 | 1.51 | |

| 1Cr18Ni9 | 175 | 902.28 | 5.15 | 364.56 | 2.08 | |

| 2Cr13 | 194 | 660.81 | 3.40 | 318.99 | 1.64 | |

Note : Unité de dureté !

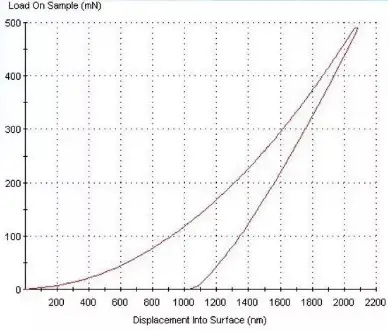

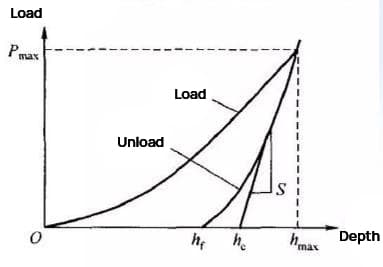

Pendant le processus de chargement, la déformation élastique se produit d'abord à la surface de l'échantillon. Au fur et à mesure que la charge augmente, la déformation plastique apparaît progressivement et augmente également.

Le processus de déchargement est principalement la récupération de la déformation élastique, tandis que la déformation plastique provoque finalement la formation d'une indentation sur la surface de l'échantillon.

Courbe de déplacement de la charge de la nano indentation

Principe du test de nano-indentation

Il existe des différences importantes entre la nano-dureté et la dureté traditionnelle :

Tout d'abord, les deux définitions sont différentes.

Nanohardness : la force instantanée supportée par une unité de surface sur la projection de la surface de l'empreinte de base pendant le processus d'indentation de l'échantillon, qui est une mesure de la capacité de l'échantillon à résister à la charge de contact ;

Dureté Vickers est définie comme la force moyenne par unité de surface sur la surface de l'empreinte conservée après la décharge du pénétrateur, qui reflète la capacité de l'échantillon à résister à la déformation résiduelle linéaire.

Dans le processus de mesure de la dureté, si la déformation plastique domine le processus, les résultats des deux définitions sont similaires. En revanche, si le processus est dominé par la déformation élastique, les résultats seront différents.

Dans le cas d'un contact élastique pur, la surface de contact résiduelle est très petite. Par conséquent, la définition traditionnelle de la dureté donnera une valeur infinie, ce qui rendra impossible l'obtention de la véritable valeur de dureté de l'échantillon.

En outre, les plages de mesure des deux méthodes sont différentes. La mesure traditionnelle de la dureté ne s'applique qu'aux échantillons de grande taille, non seulement en raison des limites de l'instrument de mesure, mais aussi parce que l'indentation résiduelle ne peut pas refléter avec précision la véritable dureté de l'échantillon aux micro- et nano-échelles.

De nouvelles techniques de mesure et méthodes de calcul sont utilisées pour mesurer la nano-dureté, ce qui permet de refléter plus précisément les caractéristiques de dureté de l'échantillon aux micro- et nano-échelles.

La principale différence entre les deux méthodes est le calcul de la surface d'indentation. La mesure de la nano-dureté consiste à mesurer la profondeur de l'indentation et à calculer ensuite la surface de contact à l'aide d'une formule empirique, tandis que la mesure de la dureté traditionnelle consiste à obtenir la surface de l'indentation à partir de photos prises après le déchargement.

Les composants de base d'un nano-appareil d'essai de dureté peuvent être divisés en plusieurs parties, notamment le système de contrôle, le système de bobine mobile, le système de chargement et le pénétrateur.

Les pénétrateurs en diamant, qui sont généralement des cônes triangulaires ou des dimensions à quatre bords, sont couramment utilisés.

Pendant le test, les paramètres initiaux sont d'abord saisis, et le processus de détection suivant est entièrement automatisé par le micro-ordinateur.

La manipulation du système de chargement et de l'action du pénétrateur peut être réalisée en modifiant le courant dans le système de bobines mobiles.

La mesure et le contrôle de la charge de pression du pénétrateur sont effectués par la jauge de contrainte, qui fournit également un retour d'information au système de bobine mobile pour un contrôle en boucle fermée, permettant l'achèvement de l'essai en fonction des paramètres d'entrée.