Vous êtes-vous déjà demandé comment rendre la fonte grise plus durable et plus facile à usiner ? Cet article explore les processus complexes du traitement thermique de la fonte grise, notamment le recuit, la normalisation et la trempe. Vous découvrirez les températures et les techniques spécifiques qui améliorent la résistance et la stabilité du matériau. Que vous travailliez dans la fabrication ou que vous soyez simplement curieux, ce guide offre des informations précieuses sur l'optimisation des propriétés de la fonte grise. Plongez-y pour découvrir comment ces méthodes peuvent améliorer vos projets et vos produits.

Pour éliminer contrainte résiduelle pour stabiliser la taille géométrique de la pièce moulée et réduire ou éliminer les distorsions après la découpe, il est nécessaire d'effectuer un recuit de détente sur la pièce moulée.

Voir aussi

La composition de la fonte doit être prise en compte lors de la détermination du processus de recuit de détente.

Lorsque la température de la fonte grise dépasse 550 ℃, il peut se produire une graphitisation et une granulation d'une partie de la cémentite, ce qui entraîne une réduction de la température de la fonte grise. la résistance et la dureté.

La présence de éléments d'alliage peut augmenter la température à laquelle la cémentite commence à se décomposer jusqu'à environ 650 ℃.

En général, la température de recuit de détente pour la fonte grise est de 550 ℃, tandis que la fonte grise faiblement alliée est recuite à 600 ℃, et la fonte grise fortement alliée peut être recuite à 650 ℃. La vitesse de chauffage est généralement comprise entre 60 et 120 ℃ par heure.

Le temps de maintien est déterminé par des facteurs tels que la température de recuit, la taille et la complexité de la pièce moulée, et les exigences de détente.

La figure suivante illustre la relation entre le temps de maintien et contrainte résiduelle à différentes températures de recuit.

Fig. 2 Relation entre la température et le temps de recuit et la teneur en eau résiduelle. stress interne

a) Composition (fraction de masse) (%) : C 3.18, Si 2.13, Mn 0.70, S 0.125, P 0.73, Ni 1.03, Cr 2.33, Mo 0.65 ;

b) Composition (fraction de masse) (%) : C 3.12, Si 1.76, Mn 0.78, S 0.097, P 0.075, Ni 1.02, Cr 0.41, Mo 0.58 ;

c) Composition (fraction de masse) (%) : C 2.78, Si 1.77, Mn 0.55, S 0.135, P 0.069, Ni 0.36, Cr 0.10, Mo 0.33, Cu 0.46, V 0.04.

La vitesse de refroidissement pendant le recuit de détente des pièces moulées doit être lente pour éviter le développement de contraintes secondaires. La vitesse de refroidissement est généralement contrôlée à un taux de 20 à 40 ℃ par heure, et la température doit être refroidie à moins de 150 à 200 ℃ avant d'autoriser le refroidissement à l'air.

Le tableau suivant présente les spécifications de recuit de détente pour certains gris. fonte de fer:

Tableau 3 Spécifications du recuit de détente pour la fonte grise fonte de fer

| Type de moulage | Masse de coulée / kg | Épaisseur de la paroi de la coulée / mm | Température de charge / ° C | Taux d'augmentation de la température / (C / h) | Température de chauffage / C | Temps de maintien / h/ | Vitesse de refroidissement lente (C / h) | Température de refoulement / C | |

| Fonte ordinaire | Fonte faiblement alliée | ||||||||

| Casting général | <200 | ≤200 | ≤100 | 500~550 | 550-570 | 4-6 | 30 | ≤200 | |

| 200-2500 | ≤200 | ≤80 | 500~550 | 550~570 | 6-8 | 30 | ≤200 | ||

| >2500 | ≤200 | ≤60 | 500-550 | 550-570 | 8 | 30 | ≤200 | ||

| Moulage de précision | <200 | ≤200 | ≤100 | 500-550 | 550-570 | 4-6 | 20 | ≤200 | |

| 200~3500 | ≤200 | ≤80 | 500-550 | 550-570 | 6-8 | 20 | ≤200 | ||

| Pièces moulées simples ou cylindriques, pièces moulées de précision générale | <300 | 10-40 | 100-300 | 100-150 | 500~600 | 2-3 | 40-50 | <200 | |

| 100-1000 | 15-60 | 100-200 | <75 | 500 | 8-10 | 40 | <200 | ||

| Structure complexe et moulage de haute précision | 1500 | <40 | <150 | <60 | 420~450 | 5~6 | 30~40 | <200 | |

| 1500 | 40-70 | <200 | <70 | 500-550 | 9-10 | 20-30 | <200 | ||

| 1500 | >70 | <200 | <75 | 500-550 | 1.5 | 30-40 | 150 | ||

| Machines textiles petites machines-outils de coulée petites machines-outils de coulée grandes machines-outils de coulée | <50 | <15 | <150 | 50-70 | 500-550 | 3~5 | 20~301 | 50-200 | |

| <1000 | <60 | ≤200 | <100 | 500-550 | 3-5 | 20-30 | 150-200 | ||

| >2000 | 20-80 | <150 | 30-60 | 500-550 | 8-10 | 30-40 | 150-200 | ||

Le recuit de graphitisation des pièces coulées en fonte grise a pour but d'abaisser leur dureté, d'améliorer leur usinabilité et d'augmenter leur plasticité et leur ténacité. Si la pièce moulée ne contient pas de cémentite eutectique ou seulement une petite quantité, un recuit de graphitisation à basse température peut être effectué. Toutefois, si la quantité de cémentite eutectique est importante, un recuit de graphitisation à haute température est nécessaire.

(1) Recuit de graphitisation à basse température.

Le processus de graphitisation et de granulation de la cémentite eutectoïde dans la fonte grise se produit lorsque le matériau est recuit à basse température. Ce processus entraîne une réduction de la dureté et une augmentation de la plasticité.

Le recuit de graphitisation à basse température de la fonte grise consiste à chauffer la pièce coulée à une température légèrement inférieure à la limite inférieure de AC1Il est ensuite maintenu à cette température pendant une durée déterminée afin de décomposer la cémentite eutectoïde, puis il est refroidi dans le four.

La courbe du processus est la suivante :

Fig. 4 Courbe de recuit de graphitisation à basse température de la fonte grise

(2) Recuit de graphitisation à haute température.

Le recuit de graphitisation à haute température de la fonte grise consiste à chauffer le matériau à une température supérieure à la limite supérieure de AC1. Ce processus décompose la cémentite libre dans la fonte en austénite et du graphite. Le matériau est ensuite maintenu à cette température pendant une durée déterminée et refroidi d'une manière spécifique, en fonction de la structure matricielle souhaitée.

Si l'on souhaite obtenir une matrice de ferrite à haute plasticité et ténacité, les spécifications du procédé et la méthode de refroidissement sont les suivantes :

Fig. 5 Processus de recuit de graphitisation à haute température de la matrice ferrite

Si l'on souhaite obtenir une structure matricielle en perlite présentant une résistance élevée et une bonne résistance à l'usure, la spécification du processus et la méthode de refroidissement peuvent être effectuées comme suit, conformément à la figure 6 :

Fig. 6 Recuit de graphitisation à haute température de la matrice de perlite

La normalisation de la fonte grise a pour but d'améliorer sa solidité, sa dureté et sa résistance à l'usure, ou de servir de traitement thermique préliminaire pour la trempe superficielle et d'améliorer la structure de la matrice.

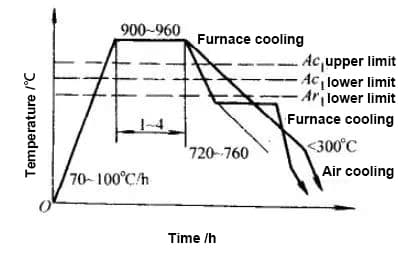

La spécification pour le processus de normalisation de la fonte grise est illustrée dans la figure ci-dessous :

Normalement, la coulée est chauffée jusqu'à la limite supérieure de AC1qui se situe entre 30°C et 50°C. La structure d'origine se transforme alors en austénite.

Après avoir été maintenue pendant un certain temps, la pièce est refroidie à l'air (voir figure a ci-dessous).

Pour les pièces de forme complexe ou importante, un recuit est nécessaire après la normalisation pour éliminer toute contrainte interne.

Si la structure originale de la fonte présente un excès de cémentite libre, elle doit être chauffée jusqu'à la limite supérieure de AC1qui se situe entre 50°C et 100°C, afin d'éliminer la cémentite libre par une graphitisation à haute température (voir figure b).

La figure ci-dessous illustre l'impact de la température de chauffe sur la dureté de la fonte après normalisation.

Dans la plage de température de normalisation, la dureté de la fonte augmente avec la température.

Ainsi, pour obtenir une dureté et une résistance à l'usure élevées dans la fonte normalisée, il est possible de choisir une température de chauffage plus élevée dans la plage de température de normalisation.

Fig. 8 Effet de la température de normalisation sur la dureté de la fonte grise

Note : La teneur des éléments dans la figure est exprimée en fraction de masse (%).

La vitesse de refroidissement après la normalisation affecte la quantité de ferrite précipitée et, par conséquent, la dureté.

Plus la vitesse de refroidissement est élevée, plus la quantité de ferrite précipitée est faible, ce qui se traduit par une dureté plus élevée.

Ainsi, la vitesse de refroidissement peut être contrôlée (par exemple, par refroidissement à l'air, à l'eau ou par brouillard) pour obtenir l'ajustement souhaité de la dureté de la fonte.

Le processus de trempe de la fonte consiste à chauffer la pièce moulée à une température de la limite supérieure de l'AC1 plus 30-50℃, généralement entre 850℃-900℃, pour transformer sa structure en austénite. La coulée est ensuite maintenue à cette température pour augmenter la solubilité du carbone dans l'austénite avant la trempe. Trempe à l'huile est généralement utilisé pour ce processus.

Voir aussi

Voici la version révisée :

Pièces coulées avec formes complexes ou de grande taille doivent être chauffés lentement pour éviter les fissures dues à un chauffage inégal. Si nécessaire, un préchauffage à 500-650℃ peut également aider à éviter les craquelures.

Le tableau 8.1 montre l'effet de la température de chauffage de la trempe sur la dureté de la fonte. La composition chimique de la fonte énumérée dans le tableau ci-dessus figure dans le tableau 8.2.

L'augmentation de la température d'austénitisation permet d'obtenir une dureté plus élevée après la trempe. Cependant, des températures d'austénitisation plus élevées augmentent également le risque de déformation et de fissuration de la fonte, et produisent plus d'émissions de gaz à effet de serre. austénite retenuece qui réduit la dureté.

La figure 9 illustre l'effet du temps de maintien sur la dureté.

Tableau 8.1 effet de la température d'austénitisation sur la dureté de la fonte grise après incendie (oil itching)

| Fonte grise | En tant que casting | HBW | |||

| 790°C | 815C | 845°C | 870°C | ||

| A | 217 | 159 | 269 | 450 | 477 |

| B | 255 | 207 | 450 | 514 | 601 529 |

| C | 223 | 311 | 477 | 486 | |

| D | 241 | 355 208 | 469 487 | 486 520 | 460 |

| E | 235 | 512 | |||

| F | 235 | 370 | 477 | 480 | 465 |

Tableau 8.2 Composition chimique (fraction de masse) (%) de plusieurs fontes

| Fonte | TC | CC | Si | P | S | Mn | Cr | Ni | Mo |

| A | 3.19 | 0.69 | 1.70 | 0.216 | 0.097 | 0.76 | 0.03 | – | 0.013 |

| B | 3.10 | 0.70 | 2.05 | – | – | 0.80 | 0.27 | 0.37 | 0.45 |

| C | 3.20 | 0.58 | 1.76 | 0.187 | 0.054 | 0.64 | 0.005 | Trace | 0.48 |

| D | 3.22 | 0.53 | 2.02 | 0.114 | 0.067 | 0.66 | 0.02 | 1.21 | 0.52 |

| E | 3.21 | 0.60 | 2.24 | 0.114 | 0.071 | 0.67 | 0.50 | 0.06 | 0.52 |

| F | 3.36 | 0.61 | 1.96 | 0.158 | 0.070 | 0.74 | 0.35 | 0.52 | 0.47 |

Fig. 9 Effet de la structure originale de la matrice métallique de la fonte sur la dureté après trempe à 840 °C pour différents temps de maintien.

La composition chimique (fraction de masse) de cette fonte grise est la suivante : 3,34% C, 2,22% Si, 0,7% Mn, 0,11% P et 0,1% S.

La trempabilité de la fonte grise est influencée par des facteurs tels que la taille, la forme et la distribution du graphite, la composition chimique et la taille des grains d'austénite.

Le graphite présent dans la fonte diminue sa conductivité thermique, réduisant ainsi sa trempabilité. Plus la quantité de graphite grossier est importante, plus cet effet est prononcé.

L'impact de la température de revenu sur les propriétés mécaniques de la fonte peut être observé dans la figure 10 ci-dessous.

Pour éviter la graphitisation, la température de revenu doit généralement être maintenue en dessous de 550℃, et le temps de maintien pour le revenu doit être calculé comme t = [épaisseur de la coulée (mm) / 25] + 1 (h).

Fig. 10 Effet de la température de trempe sur dureté et résistance en fonte trempée