Qu'est-ce qui rend l'acier inoxydable austénitique si résistant et si polyvalent ? Le secret réside dans le processus de traitement thermique. Cet article explique les étapes complexes et les principes scientifiques qui permettent d'améliorer ses propriétés. En lisant cet article, vous découvrirez comment les différentes températures et les différents traitements affectent la structure de l'acier, améliorant ainsi sa résistance à la corrosion et sa solidité. Plongez dans cet article pour comprendre comment une gestion précise de la chaleur peut optimiser les performances de ce matériau crucial dans diverses applications.

Avec les progrès de la technologie métallurgique, divers aciers inoxydables de haute qualité voient continuellement le jour. Malgré la capacité de l'industrie métallurgique à développer constamment des qualités d'acier supérieures, un traitement thermique approprié est nécessaire pour optimiser la fonctionnalité de l'acier inoxydable.

Au cours des processus de chauffage et de refroidissement des différentes qualités d'acier, la transformation de la structure de la matrice varie, de même que la génération et la transition des carbures, des nitrures et des composés intermétalliques, qui influencent tous différemment les performances de l'acier inoxydable.

Par conséquent, le processus de traitement thermique approprié doit être sélectionné en fonction des éléments suivants type d'acier et l'application prévue lors du traitement thermique de l'acier inoxydable.

L'acier inoxydable austénitique a une austénite structure matricielle. Au cours du processus de chauffage et de refroidissement, il n'y a pas de transformation de la phase martensitique, d'où l'absence de trempabilité.

Le traitement thermique austénitique a pour but d'améliorer la résistance à la corrosion, d'atténuer les effets néfastes de la phase secondaire, de réduire les tensions ou d'adoucir le matériau qui a déjà subi un durcissement par écrouissage.

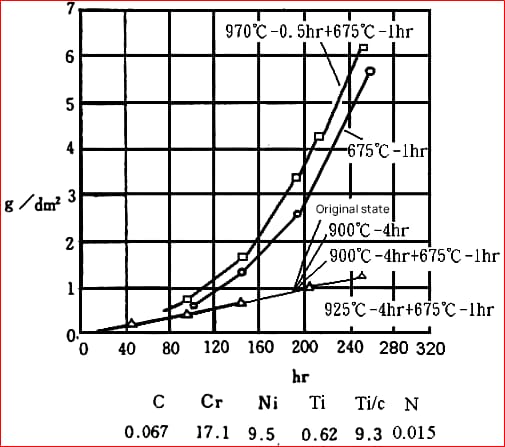

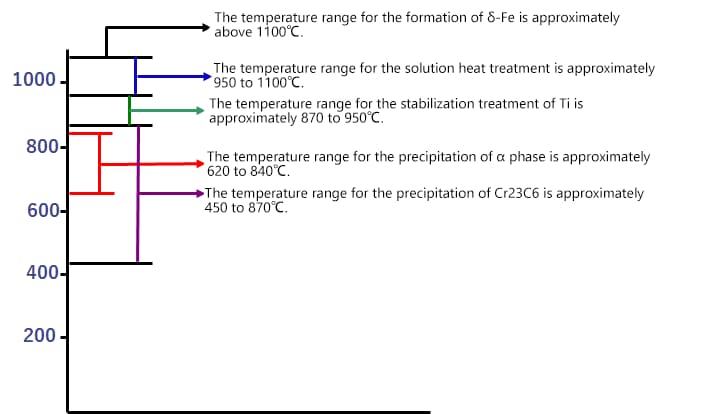

(1) Température de production des précipités

(2) Précipitation et dissolution des carbures d'alliages

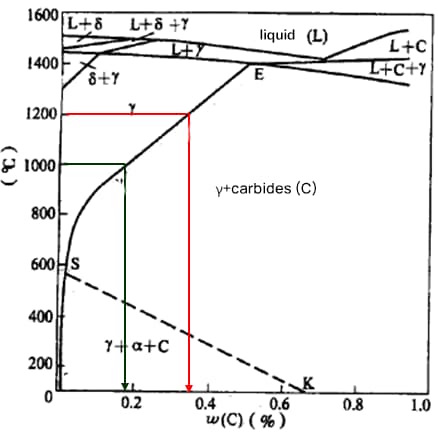

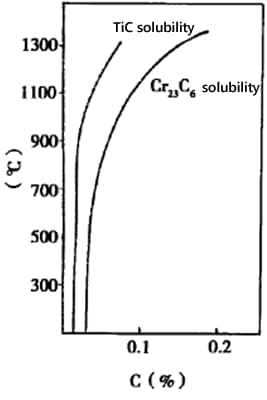

1) Solubilité du carbone

Pour l'acier 304 (18Cr-8Ni), la solubilité du carbone à 1200℃ est de 0,34%, à 1000℃ de 0,18%, et à 600℃ de 0,03%.

Les teneur en carbone dans l'acier 304 ne dépasse pas 0,08%. Au-dessus de 1000℃, le carbone se dissout dans l'eau. austénite. Étant donné le faible rayon des atomes de carbone, à mesure que la température diminue, le carbone précipite le long des joints de grains.

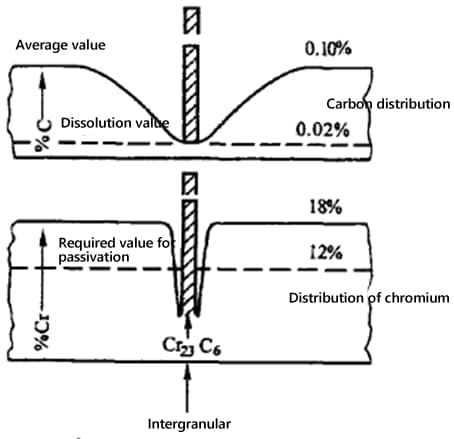

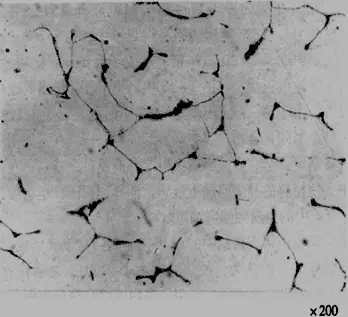

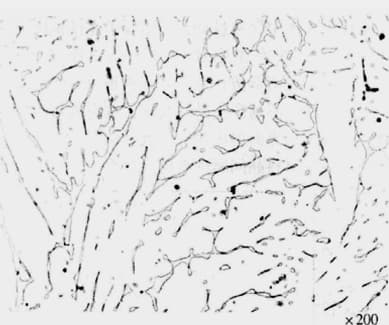

2) Appauvrissement en chrome intergranulaire

Solubilité du carbone : La solubilité diminue à mesure que la température baisse.

Rayon atomique du carbone : Un rayon atomique plus petit signifie une solubilité plus faible, ce qui entraîne une précipitation le long des limites des grains.

Stabilité : Les atomes de carbone précipités sont instables et forment des composés stables avec le chrome et le fer, tels que Cr23C6 ou (FeCr)23C6.

Taux de diffusion atomique : Le plus petit rayon des atomes de carbone entraîne un taux de diffusion plus élevé. Inversement, le rayon plus grand des atomes de chrome entraîne un taux de diffusion plus faible.

(3) Phase Sigma

1) Conditions de formation :

- Chauffage prolongé dans la plage de température de 620~840℃.

- L'ajout d'éléments formant de la ferrite, tels que Titane (Ti), néodyme (Nd), etc.

- L'utilisation de baguettes de soudage ayant une teneur élevée en éléments ferrites dans le mélange cordon de soudure.

- Dans l'austénite avec le manganèse (Mn), l'azote (N) remplaçant le nickel (Ni).

2) Effets indésirables :

- Réduction de la plasticité, en particulier de la résistance aux chocs.

- La phase sigma est un composé intermétallique riche, dont la formation peut facilement conduire à la formation de corrosion intergranulaireet piqûres dans les milieux chlorés (Cl-).

(4) Delta Ferrite

1) Conditions de formation :

Dans l'acier inoxydable austénitique au chrome-nickel coulé, la composition chimique de l'état coulé est inégale, ce qui conduit à des régions riches en éléments formant de la ferrite.

Dans la structure des soudures de certains aciers inoxydables austénitiques.

2) Effets bénéfiques :

La présence de ferrite delta 5-20% peut réduire la corrosion intergranulaire.

Il renforce la limite d'élasticité.

Dans des conditions de faible contrainte, il peut réduire la sensibilité à la corrosion sous contrainte.

Pendant le soudage, il réduit la probabilité de fissuration thermique.

3) Effets indésirables :

Lors du traitement sous pression, des fissures peuvent facilement se produire en raison des capacités de déformation différentes des deux structures.

(1) Traitement des solutions

1) Température de traitement de la solution : 950-1150℃

2) Durée d'isolation : 20-30% plus longue que la durée générale. acier allié.

3) Refroidissement : Un refroidissement rapide est nécessaire dans la plage de température de formation du carbure (450-850℃).

Les principes suivants s'appliquent aux méthodes de refroidissement :

| JIS | Température de maturation en Celsius. | Méthode de travail à froid |

| SUS 403 | 1010-1150 | Refroidissement rapide |

| SUs 304H | Au-dessus de 950 | Refroidissement rapide |

| SUS 304L | 1010-1150 | Refroidissement rapide |

| SUS 321 | 920-1150 | Refroidissement rapide |

| SUS 321H | Le travail à froid exige une dureté supérieure à 1095. | Refroidissement rapide |

| Le travail à chaud nécessite une dureté supérieure à 1050. | Refroidissement rapide | |

| SUS 316 | 1010-11S0 | Refroidissement rapide |

| SUS 316H | Supérieur à 985 | Refroidissement rapide |

| SUS 316L | 1010-1150 | Refroidissement rapide |

| SUS 316JI | 1010-1150 | Refroidissement rapide |

| SUS 316JIL | 1010-1150 | Refroidissement rapide |

| SUS 301 | 1010-1150 | Refroidissement rapide |

| SUS 302 | 1010-1150 | Refroidissement rapide |

| SUS 309 S | 1030-1180 | Refroidissement rapide |

| SUS 310 S | 1030~1180 | Refroidissement rapide |

| SUS 347 | 980~1150 | Refroidissement rapide |

| SUS 347H | Traitement à froid de 1095 et plus | Refroidissement rapide |

| Traitement à haute température de 10S0 et plus. | Refroidissement rapide | |

| SUS 303 | 1010-1150 | Refroidissement rapide |

| SUS 305 | 1010-1150 | Refroidissement rapide |

| SUS 30SM | 1010-1150 | Refroidissement rapide |

| SUS 317 | 1010-1150 | Refroidissement rapide |

| SUS 317L | 1010-1150 | Refroidissement rapide |

| SUH 31 | 950-1150 | Refroidissement rapide |

| SUH 309 | 1030-1150 | Refroidissement rapide |

| SUH 310 | 1030-1180 | Refroidissement rapide |

| SUH 330 | 1030-1180 | Refroidissement rapide |

(2) Traitement stabilisateur

Le traitement de stabilisation est une méthode de traitement thermique utilisée pour les aciers inoxydables austénitiques contenant du Nd ou du Ti.

1) Température de traitement de stabilisation : Supérieure à la température de dissolution des carbures de chrome (450-870℃) mais inférieure ou légèrement supérieure aux températures de dissolution du TiC et du NbC (750-1120 ℃). La recommandation générale est de 870-950 ℃.

2) Temps de trempage : 2-4 heures (en fonction de la forme de la pièce), éléments d'alliageetc.) Le temps de trempage pour ceux dont l'épaisseur ou le diamètre est de 25 mm est de 2 heures, et une heure supplémentaire est ajoutée pour les tailles plus importantes.

3) Refroidissement : Taux de refroidissement lents, tels que le refroidissement par air ou par four.

(3) Soulagement du stress Recuit

1) Le procédé de recuit de détente pour l'acier inoxydable austénitique doit être choisi en fonction des propriétés du matériau, de l'environnement de travail, de l'objectif de l'élimination des contraintes, ainsi que de la taille et de la forme de la pièce à usiner.

2) Les objectifs du recuit de détente sont les suivants :

3) Fissuration par corrosion sous contrainte

| Qualité de l'acier | Traitement thermique | Contrainte résiduelle en kgf/mm2 | Temps de rupture de 42% MgCl2 en ébullition (à 154 degrés Celsius). | ||||

| Direction circonférentielle | Direction longitudinale | ||||||

| 304 | État de refroidissement (résistance à la traction 115,9 kg/mm2) | 32.4 | 48.3 | 7.5 | Fracture | ||

| État mi-dur (résistance à la traction de 93,2 g/mm2) | – | – | 6 | Fracture | |||

| 540℃ | 24 heures | Refroidissement de l'air | – | – | 7.5 | Fracture | |

| 650 | 0.5 | Refroidissement de l'air | – | – | 22 | Fracture | |

| 650 | 8 | Refroidissement de l'air | – | – | 14.5 | Fracture | |

| 745 | 0.5 | Refroidissement de l'air | 1.3 | 5.9 | 245 | Fracture mineure | |

| 745 | 0.5 | Faux refroidissement | – | – | 292 | Une rupture | |

| 870 | 0.5 | Refroidissement de l'air | – | – | >292 | Pas de fracture | |

| 870 | 0.5 | Faux refroidissement | – | – | >292 | Pas de fracture | |

| 870 | 24 | Refroidissement de l'air | – | – | >292 | Pas de fracture | |

| 316 | 1/4H Condition de refroidissement (Résistance à la traction 80,4 kg/mm2) | 36.7 | 14.7 | 7.5 | Fracture | ||

| Traitement thermique et correction du refroidissement sur place (résistance à la traction de 64,3 kg/mm2) | 11.9 | – | 7.5 | Fracture | |||

| 540℃ | 24h | – | 31.5 | – | 7.5 | Fracture | |

| 650 | 0.5 | – | 27.3 | – | 7.5 | Fracture | |

| 650 | 8 | – | – | – | 14.5 | Fracture | |

| 745 | 0.5 | – | 18.7 | – | 22 | Fracture | |

| 745 | 0.5 | – | 16.3 | – | 22 | Fracture | |

| 745 | 8 | – | – | – | 22 | Fracture | |

| 790 | 0.5 | – | 7.3 | – | 24 | Fracture | |

| 840 | 0.5 | – | 2.5 | – | >240 | Pas de fracture | |

| 870 | 0.5 | Refroidissement de l'air | 2.5 | 5.8 | >292 | Pas de fracture | |

| 870 | 0.5 | Faux refroidissement | – | – | >292 | Pas de fracture | |

| 870 | 24 | Refroidissement de l'air | – | – | >292 | Pas de fracture | |

4) Méthode de recuit de détente

| Types de matériaux Méthode Conditions d'utilisation et objectif du soulagement du stress. | Type I (Ultra-Low Carbon) 00Cr19Ni10 00Cr17Ni14Mo2 | Classe II (y compris les éléments stables) 0Cr18Ni10Ti 0Cr18Ni11Nb | Type III (autre) 0Cri8Ni10 0Cr17Ni12Mo2 |

| Pour les environnements à forte corrosion. | A-B | B-A | ① |

| Pour les environnements de corrosion à contraintes moyennes. | A-B-C | B-A-C | C① |

| Pour les environnements à faible contrainte de corrosion. | A-B-C-D-E | B-A-C-D-E | C-E |

| Atténuer la concentration de contraintes localisées. | E | E | E |

| Applicable dans des environnements de corrosion intergranulaire. | A-C② | A-C-B② | C |

| Éliminer les contraintes résiduelles importantes après le traitement. | A-C | A.C | C |

| Soulager les contraintes subies au cours du processus d'usinage. | A-B-C | B-A-C | C③ |

| Dans les situations impliquant des contraintes résiduelles importantes dues à l'usinage et des contraintes générées pendant l'utilisation, ainsi que pour les composants soudés de grande section et de grande ampleur. | A-C-B | A-C-B | C |

| Assurer la stabilité dimensionnelle des composants. | F | F | F |

Note : Les méthodes présentées dans le tableau sont classées par ordre de priorité.

Temps de maintien : Pour chaque tranche de 25 mm, maintenir pendant 1 à 4 heures. Des temps de maintien plus longs sont nécessaires à des températures plus basses.

Notes :