1. Bain de sel pour la trempe graduelle de l'acier à grande vitesse La Chine a utilisé le chauffage et la trempe de l'acier à grande vitesse par bain de sel en utilisant la formule 5-3-2 (fraction de masse, %) de l'ex-Union soviétique, qui comprend 50BaCl2+30KCl+20NaCl. Cette formule a un point de fusion de 560 ℃ et une température de service de 580 à 620 ℃. [...]

La Chine a utilisé le chauffage par bain de sel et la trempe de l'acier à grande vitesse en utilisant la formule 5-3-2 (fraction de masse, %) de l'ex-Union soviétique, qui comprend 50BaCl2+30KCl+20NaCl. Cette formule a un point de fusion de 560 ℃ et une température de service de 580 à 620 ℃.

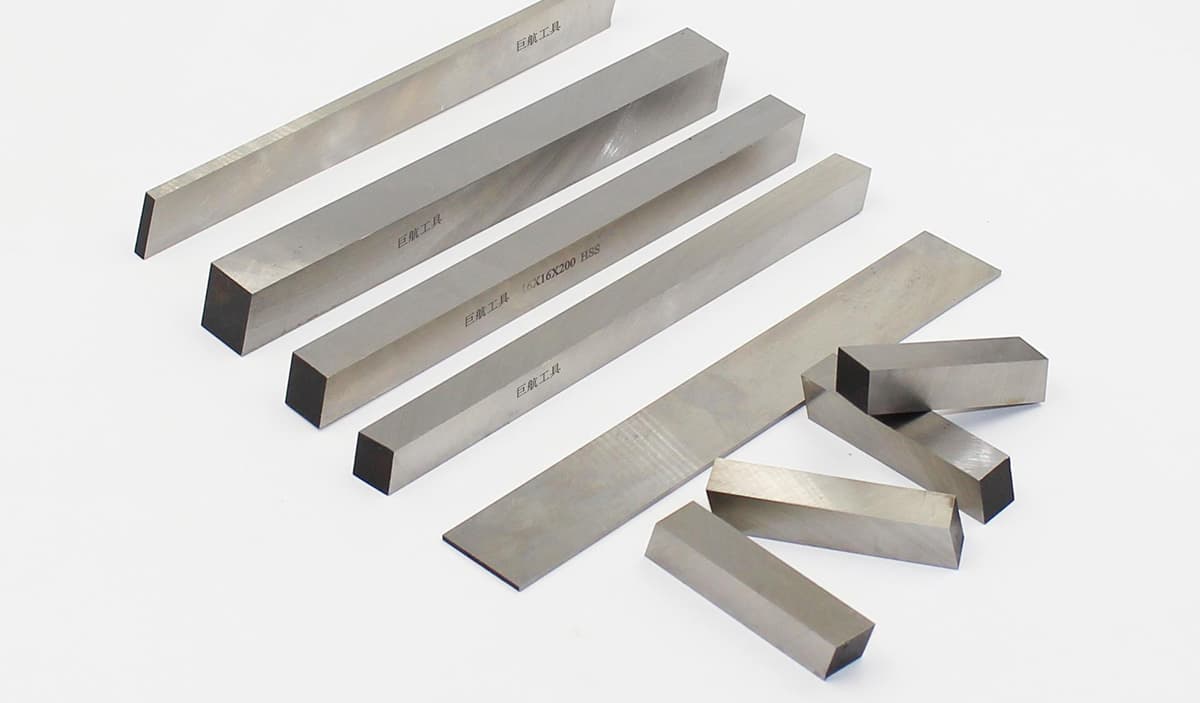

Pour les outils ou les pièces en acier HSS dont la taille effective est inférieure à 20 mm, il est possible d'atteindre des niveaux de dureté élevés supérieurs à 65HRC. Les pièces en acier HSS-E, quant à elles, peuvent atteindre une dureté de ≥ 66HRC.

En Chine, l'industrie de l'outillage a utilisé ce système de gradation. processus de trempe d'atteindre l'excellence au niveau provincial, ministériel et national, démontrant ainsi sa grande vitalité.

Avec le temps et les progrès technologiques, les gens ont pris conscience de l'importance de la vitesse de refroidissement, et on a découvert que la vitesse moyenne de refroidissement d'une pièce entre 800 et 1000 ℃ est inférieure à 7 ℃ ⁄ s. Cette vitesse de refroidissement lente entraîne la précipitation de carbure, ce qui affecte la dureté et d'autres propriétés de l'acier.

En conséquence, le sel de calibrage à base de calcium a été introduit en Chine depuis l'Europe et les États-Unis à un coût important. Sa formule (fraction de masse, %) est 48CaCl2+31BaCl2+21NaCl, avec un point de fusion de 435℃ et une température de service allant de 480 à 560℃.

Pour simplifier la formule, certaines usines chinoises sont passées à 50CaCl2+30BaCl2+20NaCl. Cette alternative a un point de fusion légèrement plus élevé que les sels traditionnels à base de calcium, mais la température de classification reste à 480-560℃.

L'ex-Union soviétique a introduit pour la première fois la technologie des bains de sel à base de Ca dans les années 1940, puis l'a partagée avec la Chine dans les années 1950. De nombreuses usines l'ont expérimentée dans les années 1960.

Pendant son séjour à Guilin, de 1974 à 1978, l'auteur a utilisé un bain de sel à base de Ca. Cependant, en raison de l'utilisation peu fréquente du four et de la forte hygroscopicité du bain de sel, il a dû cesser de l'utiliser.

Certaines usines ont effectué des essais sur le terrain concernant la vitesse de refroidissement des bains de sel gradués. En particulier, la vitesse de refroidissement des pièces de φ40mm à 800-1000℃ et 550℃ est de 7 ℃/s, ce qui indique que la taille effective peut être entièrement durcie en dessous de 40mm. Parallèlement, une série de pièces de φ25mm sont refroidies à 500℃ de base de calcium, et la vitesse de refroidissement à 800-1000℃ est de 9 ℃/s.

Indubitablement, la vitesse de refroidissement des pièces en bain de sel à base de baryum à 580-620℃ de 1000-800℃ est plus lente que celle des pièces en bain de sel à base de calcium à 480-560℃.

Pour les pièces d'un diamètre effectif de 20 à 40 mm, le sel à base de calcium est préférable, mais inutile pour les tailles inférieures à 20 mm. Le facteur crucial est de savoir comment contrôler la température du bain de sel en dessous de 600℃.

Pour les pièces d'un diamètre supérieur à 40 mm, le refroidissement à l'huile peut être appliqué en premier, suivi d'un refroidissement progressif au sel, puis d'un refroidissement progressif au nitrate pour garantir une dureté de traitement thermique de ≥65HRC.

Après la trempe, l'acier rapide doit être trempé pour quatre raisons :

① Pour éliminer complètement la contrainte de trempe.

② Pour décomposer complètement le résidu austénite.

③ Pour produire le meilleur effet de durcissement secondaire.

④ Pour obtenir les propriétés mécaniques globales requises et des performances optimales.

La température de trempe recommandée se situe entre 540 et 560 ℃.

Si bain de sel trempe ou la trempe sous vide, il est recommandé d'utiliser un bain de sel 100% KNO3 ou 100% NaNO3 pendant 1 heure.

Après chaque processus de trempe, l'acier doit être refroidi à température ambiante avant de commencer le processus de trempe suivant.

Normalement, le nombre de trempages est de trois. Toutefois, dans les cas où le revenu est insuffisant, ou pour les pièces en acier rapide à hautes performances qui ont subi une trempe isotherme, quatre processus de revenu doivent être effectués.

Le degré de trempe est généralement classé en trois niveaux, basés non pas sur le nombre de cycles de trempe mais sur l'aspect métallographique.

Niveau I (adéquat) : Caractérisé par la présence d'une couche noire tempérée martensite et du carbure moucheté dans le métallographe.

Niveau II (intermédiaire) : Des zones blanches ou des dépôts de carbure sont présents dans des régions isolées.

Niveau III (insuffisant) : La majeure partie du champ de vision comprend des zones blanches et les grains trempés sont faiblement visibles.

Si des traitements de renforcement de la surface tels que le traitement à la vapeur et le traitement à l'oxygène et à l'azote sont nécessaires dans la plage de température de revenu, un degré de revenu de grade II peut être atteint, ce qui permet de réaliser des économies d'énergie.

Le degré de trempe doit être évalué par attaque avec une solution d'acide nitrique 4% à une température de 18 à 25°C pendant 2 à 4 minutes et observé au microscope 500x sur la base du champ de vision le plus défavorable.

Les usines d'outillage utilisent souvent un traitement de bainite pour améliorer la ténacité, la résistance et la performance de coupe des outils. Ce traitement consiste à calibrer le bain de sel neutre entre 480℃ et 560℃, et à le transférer immédiatement dans un bain de nitrate de 240℃ à 280℃ pour un traitement isotherme d'une durée de 1 à 2 heures.

Le traitement secondaire à la bainite est particulièrement adapté aux fraises surdimensionnées ayant des caractéristiques très élevées. formes complexestels que les fraises et les fraises-mères d'un module > 15, et les fraises perforées d'une épaisseur effective > 100 mm.

Au cours du premier traitement de la bainite, une bainite inférieure de 40% à 50% est produite, ainsi que de l'austénite résiduelle et une petite quantité de carbure.

Lors du premier revenu, l'austénite résiduelle est transformée en martensite en grandes quantités.

Après la première trempe, l'outil ne doit pas être refroidi à l'air. Au contraire, il doit être directement transféré dans le bain de sel entre 240℃ et 280℃ pour un traitement isotherme pendant une période spécifique. Cela empêchera la transformation des austénite retenue en martensite et en bainite, ce que l'on appelle le traitement secondaire de la bainite.

Cette méthode peut contribuer à réduire et à prévenir la tendance à la fissuration des outils complexes et de grande taille.

Le processus de traitement secondaire à la bainite est plus complexe mais très utile pour empêcher les outils de grande taille de se fissurer pendant le traitement thermique.

Le processus de trempe doit être chauffé lentement, et chaque trempe doit être effectuée à une température inférieure à 500℃.

Le soufflage après la trempe n'est pas autorisé ; il est préférable de refroidir l'outil de manière statique.

En raison du traitement secondaire de la bainite, quatre cycles de trempe peuvent ne pas être suffisants et une trempe supplémentaire doit être effectuée.

Soudage par friction est largement utilisé, tant au niveau national qu'à l'étranger, pour produire des barres de coupe d'un diamètre supérieur à φ10 mm, car il permet d'économiser de l'acier rapide coûteux.

Lors du soudage par friction, une température de plus de 1000 ℃ est générée, ce qui entraîne une grande différence de température sur une petite surface de part et d'autre de la soudure.

Le refroidissement direct à l'air après le soudage entraîne une transformation de la martensite du côté de l'acier rapide de la soudure, tandis que la transformation de la perlite ne se produit que du côté de l'acier de construction refroidi à l'air.

La différence de volume spécifique induit une contrainte organisationnelle importante, conduisant à la fissuration.

Pour éviter cela, l'outil soudé doit être immédiatement placé dans un four de 650~750 ℃ pour l'isolation thermique après le soudage.

Une fois le réservoir de charge rempli, l'outil doit être conservé pendant 1~2 heures pour être utilisé. recuit.

L'outil doit être retiré du four pour être refroidi à l'air dès que la température du four descend en dessous de 500 ℃.

Si le volume de production est trop important pour suivre le processus ci-dessus, la soudure doit être maintenue à une température de conservation de la chaleur de 740 heures. Ce processus permettra aux deux côtés de la soudure d'être entièrement transformés en perlite+sorbite, et l'outil pourra ensuite être refroidi à l'air et recuit.

Le débat sur le trempage des outils de soudage par friction se concentre sur la question de savoir s'il faut surchauffer la soudure. Les arguments en faveur d'un surchauffage de la soudure comprennent l'amélioration de la structure d'origine, l'amélioration de la qualité de la soudure et l'amélioration de la qualité de la soudure. qualité du soudage et la résistance, et d'utiliser pleinement l'acier rapide. D'un autre côté, les arguments contre le chauffage par super soudure comprennent le risque de fissures de trempe et les litiges potentiels en matière de qualité.

Depuis la réussite de la trempe sous vide des outils de soudage, les doutes concernant les fissures causées par la surchauffe des soudures après la trempe en bain de sel ont diminué. Toutefois, l'auteur insiste sur le fait que la surchauffe des soudures ne conduit pas directement à des fissures de trempe, sur la base de la pratique et de l'expérience.

Actuellement, la plupart des usines d'outillage utilisent un chauffage de 15 à 20 mm inférieur à celui de l'usine. cordon de soudureCe qui entraîne une réduction de la longueur de coupe de l'acier rapide, des pertes et des pratiques non rentables.

Il est strictement interdit de décaper les outils chauffés par super soudure. Dans les cas où le décapage est nécessaire, la concentration d'acide, le temps de décapage et la température de l'acide doivent être soigneusement contrôlés afin d'éviter que les outils ne soient décapés. fragilisation par l'hydrogène.

La microstructure des outils en acier rapide après une trempe et un revenu normaux se compose de martensite trempée, de traces de austénite retenueet le carbure.

L'auteur estime qu'il n'est pas nécessaire d'éliminer la trace restante (<5%) d'austénite conservée.

Après la normale trempe et revenu à 550-570℃ pendant 1 heure, 3 fois, le traitement thermique des outils en acier rapide a atteint son niveau optimal, et un traitement de refroidissement profond supplémentaire peut faire plus de mal que de bien.

L'austénite est une phase très tendre de la structure de l'acier, dont la dureté n'est que d'environ 200HBW. Par rapport à la dureté souhaitée de 65-66 HRC pour les outils en acier rapide, il est clair qu'un excès d'austénite retenue ne rendra pas les outils plus durs.

Grâce à des expériences, le chercheur japonais Ichiro Iijima et son équipe ont découvert que l'austénite résiduelle en dessous de 15% ne réduisait pas la dureté de l'outil, mais pouvait améliorer la plasticité et la ténacité de l'acier.

Par conséquent, la réduction de l'austénite résiduelle par traitement cryogénique serait préjudiciable à la ténacité de l'outil.

Des années 1970 au début du 21e siècle, de nombreuses usines d'outillage nationales ont effectué des traitements à froid et des traitements cryogéniques sur des fraises en acier rapide.

Il y a eu de nombreux échecs et seulement quelques réussites.

Bien que notre entreprise effectue des traitements cryogéniques depuis plusieurs années, nous n'avons pas obtenu de résultats significatifs. L'équipement a donc été mis en veilleuse.

Par rapport à d'autres matériaux superdurs, l'avantage le plus important des outils en acier rapide est leur ténacité légèrement supérieure.

Le traitement cryogénique peut diminuer l'austénite résiduelle, mais il réduit également la ténacité des outils.

N'est-ce pas un peu comme remuer le couteau dans la plaie ?

Il a été prouvé que la conservation d'une austénite inférieure à 5% est inoffensive pour l'utilisation d'outils.

La dureté de l'acier HSS est de 65-66HRC, tandis que celle de l'acier HSS-E est de 66-67HRC.

Dans des conditions similaires, plus la dureté est élevée, moins l'usure de l'outil est importante et plus la durabilité de l'outil est grande.

On peut en conclure que la rétention d'austénite, qui diminue la dureté, n'est pas souhaitable.

Cependant, la durée de vie d'un outil n'est pas uniquement déterminée par sa dureté.

Une dureté excessive augmente la fragilité, ce qui ne prolonge pas la durée de vie de l'outil mais la réduit.

De nombreux facteurs influencent la durée de vie des outils en acier rapide.

Il n'est donc pas conseillé de rechercher aveuglément une dureté élevée.

Notre principe est de viser une dureté élevée tout en assurant une ténacité adéquate.

L'expérience montre que le traitement cryogénique n'augmente pas la dureté des outils entièrement trempés et n'améliore pas non plus leur dureté thermique. Au contraire, il peut diminuer leur ténacité.

Cependant, certaines usines d'outils domestiques ont ajouté un traitement cryogénique à certaines fraises, telles que les fraises à raser et les fraises à petits modules, afin d'éliminer les tensions et de stabiliser leur taille. Ceci est particulièrement important car ces deux outils sont centrés sur leur diamètre intérieur, et il est crucial que celui-ci ne change pas au cours de l'utilisation. En outre, certains outils haut de gamme outils de mesure et les moules en acier rapide peuvent bénéficier d'un traitement cryogénique afin de stabiliser leur taille.

Après une trempe et un revenu normaux, les structures en acier rapide conservent généralement une quantité infime d'austénite. Bien que cela n'ait pas d'impact significatif sur les propriétés mécaniques ou l'utilisation des outils, il existe un débat sur la nécessité d'un traitement cryogénique.

Pour déterminer si le traitement cryogénique est bénéfique, il faut disposer d'un grand nombre de données expérimentales et d'exemples d'application. Toutefois, les expériences de l'auteur l'ont amené à adopter un point de vue opposé. Il convient de noter que des centaines de fabricants d'outils en Chine n'ont pas mis en œuvre le traitement cryogénique.

Bien que le traitement cryogénique soit souvent présenté comme une réalisation de la recherche scientifique ou un produit de laboratoire, sa promotion n'a pas été couronnée de succès. Le soi-disant "nouveau procédé de trempe" pourrait être une tendance de courte durée.

Le processus en question reste un processus mature qui a été largement utilisé dans la production de masse à de multiples occasions.

"La pratique est le seul critère pour tester la vérité", dit l'adage, et tout nouveau procédé doit faire ses preuves par la production pratique.

Le traitement thermique de l'acier rapide peut sembler compliqué, mais avec une approche sérieuse et audacieuse, ainsi qu'une pratique répétée et une innovation audacieuse, nous pouvons certainement produire des produits de haute qualité et de longue durée. outils de coupe et contribuer de manière significative à la revitalisation de l'industrie mécanique.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.