Vous êtes-vous déjà demandé quel était le secret de la résistance et de la durabilité des alliages de titane ? Dans cet article, nous allons plonger dans le monde fascinant des techniques de traitement thermique qui transforment ces alliages en matériaux de haute performance. Notre équipe d'experts vous guidera à travers les principes, les processus et les effets des différentes méthodes de traitement thermique, fournissant des informations précieuses pour les ingénieurs et les passionnés. Préparez-vous à découvrir la science qui se cache derrière les propriétés remarquables des alliages de titane !

(1) La transformation de la phase martensitique ne provoque pas de changements significatifs dans les propriétés des alliages de titane. Cette caractéristique est différente de la transformation de la phase martensitique de l'acier. Le renforcement des alliages de titane par traitement thermique repose sur la décomposition par vieillissement de la phase sub-stable formée par la trempe, y compris la phase martensitique. Traitement thermique pour le type a pur titane est fondamentalement inefficace ; il est principalement utilisé pour les alliages de titane de type α+β.

(2) Le traitement thermique doit éviter la formation de la phase ω qui rend les alliages de titane cassants. Le choix correct du processus de vieillissement peut entraîner la décomposition de la phase ω, par exemple en utilisant une température de vieillissement plus élevée.

(3) Il est difficile d'affiner les grains d'alliage de titane en utilisant des transformations de phase répétées, contrairement aux matériaux en acier. La transformation de phase répétée de austénite et la perlite (ou la ferrite, la cémentite) peuvent contrôler la nucléation et la croissance de nouvelles phases pour obtenir un affinement du grain dans la plupart des aciers. Ce phénomène n'existe pas dans les alliages de titane.

(4) Une mauvaise conductivité thermique peut entraîner une mauvaise trempabilité des alliages de titane, en particulier des alliages de titane α+β. La contrainte thermique de trempe est importante et les pièces sont susceptibles de se déformer pendant la trempe. En raison de la mauvaise conductivité thermique, la déformation de l'alliage de titane entraîne facilement une augmentation locale de la température, qui peut dépasser le point de transformation β et former la structure Widmanstatten.

(5) Les propriétés chimiques vives font que les alliages de titane réagissent facilement avec l'oxygène et la vapeur d'eau pendant le traitement thermique. Il se forme une couche riche en oxygène ou une écaille à la surface de la pièce à usiner, ce qui réduit les performances de l'alliage. En même temps, les alliages de titane ont tendance à absorber de l'hydrogène pendant le traitement thermique, ce qui entraîne une réduction de la performance de l'alliage. fragilisation par l'hydrogène.

(6) Le point de transition β varie considérablement, même s'il s'agit de la même composition, en raison des différents fours de fusion.

(7) Lors du chauffage dans la région de la phase β, les grains β ont tendance à grossir. Le grossissement des grains β peut entraîner une chute brutale de la plasticité de l'alliage, c'est pourquoi la température et la durée du chauffage doivent être strictement contrôlées. Le traitement thermique pour le chauffage dans la région de la phase β doit être utilisé avec prudence.

La transformation de phase de l'alliage de titane est la base du traitement thermique de l'alliage de titane. Pour améliorer les performances des alliages de titane, il est nécessaire d'utiliser un traitement thermique approprié en plus d'un alliage raisonnable.

Il existe de nombreux types de traitements thermiques pour les alliages de titane, notamment le traitement de recuit, le traitement de vieillissement, le traitement thermique de déformation et le traitement thermique chimique.

Le recuit convient à divers alliages de titane et son objectif principal est d'éliminer les tensions, d'améliorer la plasticité de l'alliage et de stabiliser la structure.

Les formes de recuit comprennent le recuit de détente, le recuit de recristallisation et le double recuit, recuit isothermerecuit sous vide, entre autres.

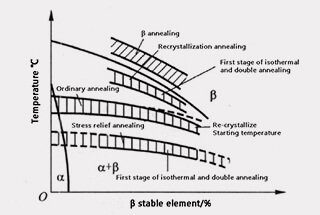

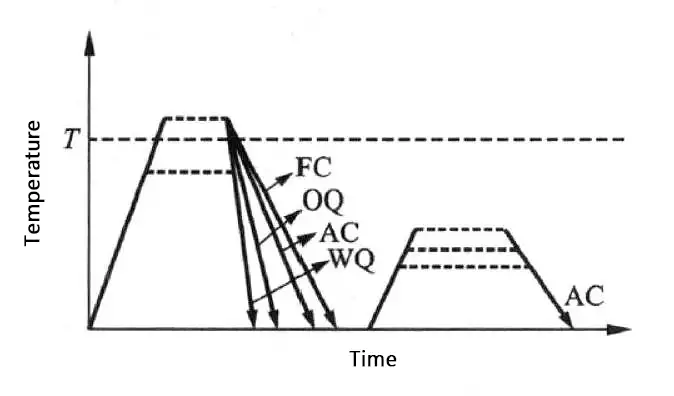

La figure 1 montre la plage de température de recuit de l'alliage de titane en utilisant différentes méthodes.

Figure 1 Schéma de la plage de température de recuit des différentes méthodes dans l'alliage de titane

(1) Recuit de détente.

Le recuit de détensionnement peut être utilisé pour éliminer stress interne générés lors de la coulée, de la déformation à froid et du soudage.

La température du recuit de détente doit être inférieure à la température de recristallisation, généralement entre 450 et 650 ℃.

Le temps nécessaire dépend de la taille de la section transversale de la pièce, de l'historique du traitement et du degré de détensionnement requis.

(2) Recuit ordinaire.

L'objectif du recuit ordinaire est d'éliminer les contraintes de base dans le produit semi-fini en alliage de titane et d'augmenter la résistance et la plasticité conformément aux conditions techniques requises.

La température de recuit et la température de recristallisation sont généralement équivalentes ou légèrement inférieures à la température de départ. Ce procédé de recuit est généralement utilisé pour les produits métallurgiques fabriqués en usine et peut également être appelé recuit d'usine.

(3) Terminer le recuit.

Le recuit complet a pour but d'éliminer complètement le durcissement, de stabiliser l'organisation et d'améliorer la plasticité. Ce processus se produit principalement par recristallisation et est également connu sous le nom de recuit de recristallisation.

La température de recuit se situe de préférence entre la température de recristallisation et la température de transition de phase. Si la température dépasse la température de transition de phase, la structure Widmanstatten se forme et les propriétés de l'alliage se détériorent.

Le type de recuit, la température et les méthodes de refroidissement diffèrent selon les types d'alliages de titane.

(4) Double recuit.

Le double recuit peut être utilisé pour améliorer la plasticité de l'alliage, la résistance à la rupture et la stabilité de l'organisation. Après le recuit, l'organisation de l'alliage est plus uniforme et proche de l'état d'équilibre.

Ce type de recuit est souvent utilisé pour garantir la stabilité de la structure et des performances des alliages de titane résistants à la chaleur à haute température et sous contrainte à long terme.

Le double recuit consiste à chauffer et à refroidir à l'air l'alliage à deux reprises. La température de chauffage du premier recuit à haute température est supérieure ou proche de la température finale de recristallisation, de sorte que la recristallisation puisse se dérouler complètement sans croissance significative des grains de cristal, et que la fraction de volume de la phase ap soit contrôlée.

La structure n'est pas suffisamment stable après le refroidissement à l'air, et un second recuit à basse température est nécessaire. La température de recuit est inférieure à la température de recristallisation, et la température est maintenue pendant une longue période pour décomposer complètement la phase β métastable obtenue par le recuit à haute température.

(5) Recuit isotherme.

Le recuit isotherme permet d'obtenir la meilleure plasticité et la meilleure stabilité thermique et convient aux alliages de titane biphasés à forte teneur en éléments β-stabilisants.

Le recuit isotherme adopte un refroidissement hiérarchique, ce qui signifie qu'après avoir été chauffée à une température supérieure à la température de recristallisation, la pièce est immédiatement transférée dans un autre four à plus basse température (généralement 600-650℃) pour être isolée, puis refroidie à l'air jusqu'à la température ambiante.

Le vieillissement par trempe est le principal moyen de renforcer le traitement thermique des alliages de titane, en utilisant le changement de phase pour produire un effet de renforcement, également connu sous le nom de renforcement par traitement thermique.

L'effet de renforcement du traitement thermique de l'alliage de titane est déterminé par la nature de l'alliage. élément d'alliageLes spécifications relatives à l'épaisseur, à la concentration et au traitement thermique de l'acier.

Ces facteurs affectent le type, la composition, la quantité et la distribution de la phase métastable obtenue par trempe de l'alliage, ainsi que la nature, la structure et la dispersivité de la phase précipitée lors de la décomposition de la phase métastable, qui est liée à la composition de l'alliage, aux spécifications du processus de traitement thermique et à la structure d'origine.

Pour les alliages d'une certaine composition, l'effet du renforcement par vieillissement dépend du processus de traitement thermique choisi.

Plus la température de trempe est élevée, plus l'effet de renforcement par vieillissement est évident, mais une trempe supérieure à la température de transformation β entraînera une fragilité due à des grains trop grossiers.

Pour les alliages de titane biphasés à faible concentration, une trempe à plus haute température peut être utilisée afin d'obtenir plus d'oxygène. martensite.

Les alliages de titane biphasés avec une concentration plus élevée doivent être trempés à une température plus basse pour obtenir une phase β plus métastable, de sorte que l'effet de renforcement maximal du vieillissement puisse être obtenu.

La méthode de refroidissement est généralement refroidie à l'eau ou à l'huile. processus de trempe doit être rapide pour éviter la décomposition de la phase β pendant le processus de transfert et réduire l'effet de renforcement dû au vieillissement.

La température et le temps de vieillissement doivent être choisis pour obtenir les meilleurs critères de performance globale, avec une température de vieillissement générale de 500-600℃ dans l'alliage de titane de type α + β et un temps de 4-12 heures.

La température de vieillissement de l'alliage de titane de type β est de 450-550℃, la durée est de 8-24 heures, et la méthode de refroidissement est le refroidissement à l'air.

Le traitement thermique par déformation est une combinaison efficace du traitement sous pression (forgeage, laminage, etc.) et de la technologie du traitement thermique, qui permet de renforcer à la fois la déformation et le traitement thermique afin d'obtenir une organisation et des performances globales qui ne peuvent être obtenues avec une seule méthode de renforcement.

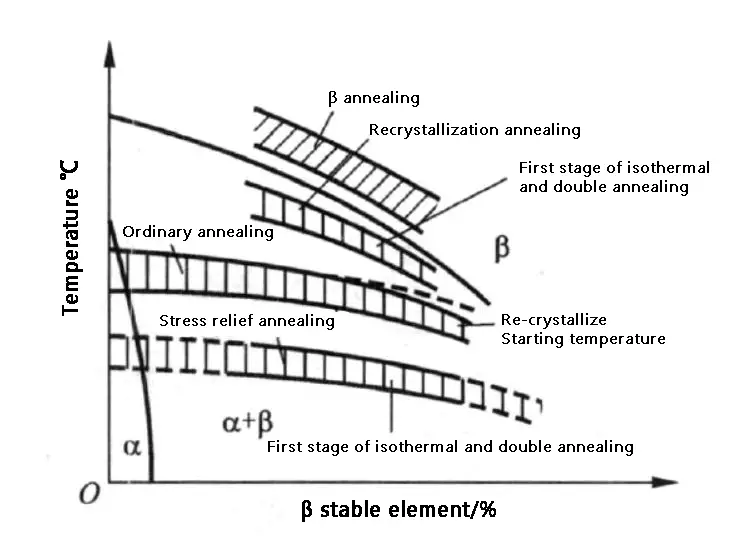

Un processus courant de traitement thermique par déformation est illustré à la figure 2.

Différents types de thermomécanique Les traitements thermiques sont classés en fonction de la relation entre la température de déformation, la température de recristallisation et la température de transition de phase.

En fonction de la température de déformation, il peut être divisé en :

Figure 2 Représentation schématique du processus de traitement thermique de déformation dans un alliage de titane.

(a) Traitement thermique de déformation à haute température ;

(b) Traitement thermique de déformation à basse température

(1) Traitement thermomécanique à haute température

Il consiste à chauffer au-dessus de la température de recristallisation, à déformer de 40% à 85%, à tremper rapidement, puis à soumettre le produit à un traitement thermique de vieillissement conventionnel.

(2) Traitement thermomécanique à basse température

La déformation est effectuée à environ 50% en dessous de la température de recristallisation, suivie d'un traitement de vieillissement conventionnel.

(3) Traitement thermomécanique composé

Il s'agit d'un processus qui combine un traitement thermomécanique à haute température et un traitement thermomécanique à basse température.

Les alliages de titane ont un coefficient de frottement élevé et une faible résistance à l'usure (généralement environ 40% de moins que l'acier), ce qui les rend susceptibles d'adhérer aux surfaces de contact et de provoquer une corrosion par frottement.

Les alliages de titane sont plus résistants à la corrosion dans les milieux oxydants, mais moins résistants à la corrosion dans les milieux réducteurs (tels que l'acide chlorhydrique, l'acide sulfurique, etc.).

Pour améliorer ces propriétés, la galvanisation, la pulvérisation et le traitement thermique chimique (tel que le nitruration) peuvent être utilisés.

La dureté de la couche nitrurée après nitruration est 2 à 4 fois supérieure à celle de la couche superficielle sans nitruration, ce qui améliore considérablement la résistance à l'usure de l'alliage, tout en améliorant la résistance à la corrosion de l'alliage en milieu réducteur.

L'infiltration d'oxygène peut augmenter la résistance à la corrosion de l'alliage de 7 à 9 fois, mais la plasticité et la résistance à la corrosion de l'alliage peuvent être réduites. résistance à la fatigue de l'alliage seront perdus à des degrés divers.

Caractéristiques de la microstructure de l'alliage de titane

Dans les alliages de titane, en particulier les alliages de titane α+β duplex, une grande variété de structures peut être observée.

Ces structures diffèrent en termes de morphologie, de taille de grain et de structure intragranulaire, principalement en fonction de la composition de l'alliage, du processus de déformation et du processus de traitement thermique.

En général, les alliages de titane présentent deux phases de base : la phase α et la phase β.

Les propriétés mécaniques des alliages de titane dépendent largement de la proportion, de la morphologie, de la taille et de la distribution de ces deux phases.

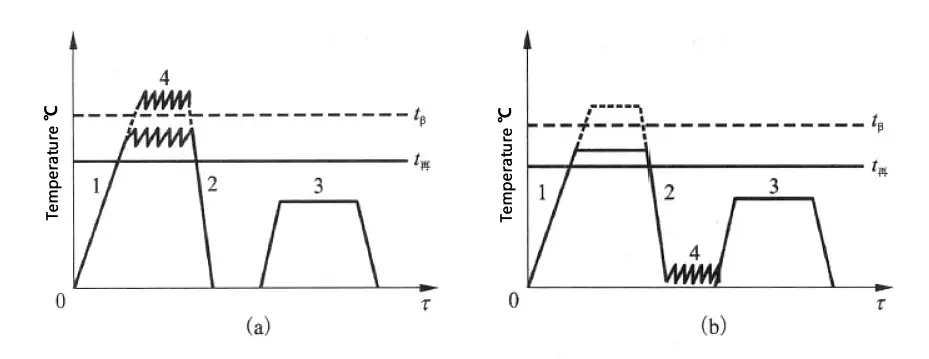

Les types de structure des alliages de titane peuvent être divisés en quatre catégories : Structure Widmanstatten (structure lamellaire), structure basketweave, structure bimodale et structure isométrique.

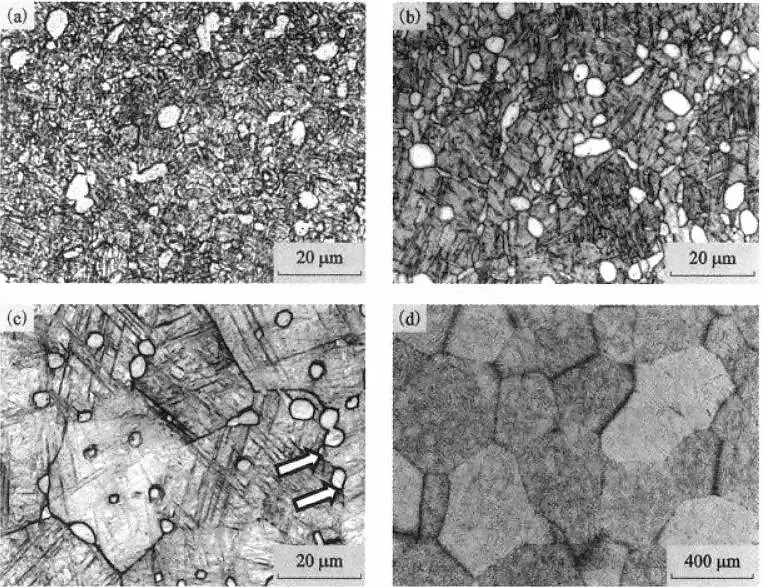

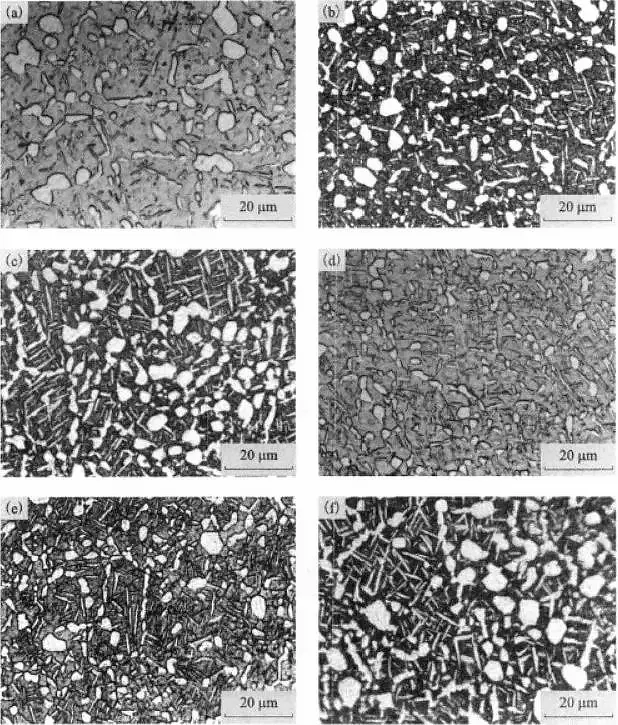

La figure 3 montre les caractéristiques morphologiques typiques des différents types d'alliages de titane.

Le tableau 1 présente les indices de performance de l'alliage de titane TC4 dans quatre états structurels typiques, ce qui montre que la performance des différentes structures varie considérablement.

Tableau 1 : Influence de quatre tissus typiques sur la performance de l'alliage TC4

| Propriétés mécaniques | Résistance à la compression σ /MPa | Élongation δ /% | Résistance aux chocs αk /(KJ*m-2) | Ténacité à la rupture KIC /(MPa*m1/2) |

| structure lamellaire | 1020 | 9.5 | 355.3 | 102 |

| structure en tresse de panier | 1010 | 13.5 | 533 | ___ |

| structure bimodale | 980 | 13 | 434.3 | ___ |

| structure isométrique | 961 | 16.5 | 473.8 | 58.9 |

Figure 3 Organisation typique dans les alliages de titane

(a) tissu lamellaire ; (b) tissu tressé ; (c) tissu bimodal ; (d) tissu isométrique

Ltissu amélaire

Il est caractérisé par des grains de cristal β d'origine grossiers et une phase α à limite de grain complète, formant des "faisceaux" de grande taille dans les grains de cristal β d'origine, et il y en a plus dans les mêmes "faisceaux". Les tranches sont parallèles les unes aux autres et ont la même orientation, comme le montre la figure 3(a).

Ce type de microstructure est la structure formée lorsque l'alliage n'est pas déformé ou est déformé après avoir été chauffé dans la région de la phase bêta, et qu'il est lentement refroidi à partir de la région de la phase bêta. Lorsque l'alliage présente cette structure, sa ténacité à la rupture, sa durabilité et sa résistance au fluage sont bonnes, mais sa plasticité, sa résistance à la fatigue, sa sensibilité à l'entaille, sa stabilité thermique et sa résistance à la corrosion sous contrainte thermique sont très médiocres. Ces propriétés varient en fonction de la taille du "faisceau" α et de l'épaisseur du joint de grain α. Le "faisceau" α devient plus petit, le joint de grain α devient plus fin et les performances globales sont améliorées.

BTissu d'asketweave

Sa caractéristique est que le joint de grain β d'origine est détruit au cours du processus de déformation, et qu'aucune ou seulement une petite quantité de joint de grain α dispersé apparaît, et que les tranches α dans le grain β d'origine deviennent plus courtes.

La taille du "paquet" α est petite et les grappes sont disposées en quinconce, comme dans un panier tressé, comme le montre la figure 3(b).

Ce type de microstructure se forme généralement lorsque l'alliage est chauffé ou commence à se déformer dans la région de la phase β ou lorsque l'ampleur de la déformation dans la région de la double phase (α+β) n'est pas suffisante.

La structure du panier à mailles fines présente non seulement une meilleure plasticité, une meilleure résistance aux chocs, une meilleure résistance à la rupture et une meilleure résistance à la fatigue à cycle élevé, mais aussi une meilleure résistance thermique.

Bimodal tissu

Sa caractéristique est que l'α primaire non connecté est réparti sur la matrice du tissu de transformation p, mais le contenu total ne dépasse pas 50%, comme le montre la figure 3(c).

Lorsque la température de chauffage de la déformation thermique ou du traitement thermique de l'alliage de titane est inférieure à la température de transformation β, il est généralement possible d'obtenir une structure à deux états.

La structure bimodale fait référence à l'α-phase de l'organisme ayant deux formes : l'une est l'α-phase primaire équiaxe, et l'autre est l'α-phase lamellaire de l'organisme β-transformé, qui correspond à l'α-phase primaire.

La phase est également appelée α-phase secondaire ou α-phase secondaire.

Cette structure se forme lorsque l'alliage est à une température plus élevée et à une déformation plus importante dans la zone biphasée (α+β).

Itissu sométrique

Sa caractéristique est qu'une certaine quantité de structure β transformée est distribuée sur la matrice de phase α primaire avec une teneur uniformément répartie de plus de 50%, comme le montre la figure 3(d).

Le traitement de déformation et le traitement thermique de l'alliage de titane sont tous effectués dans la zone biphasée (α+β) ou dans la zone α-phasée, et lorsque la température de chauffage est beaucoup plus basse que la température de transformation β, une structure équiaxe peut généralement être obtenue.

Comparée à d'autres structures, cette structure présente une meilleure plasticité, une meilleure résistance à la fatigue et une meilleure stabilité thermique, mais sa ténacité à la rupture, sa durabilité et sa résistance au fluage sont moins bonnes.

Cette structure étant plus performante dans l'ensemble, elle est actuellement la plus utilisée.

Effet du traitement thermique sur l'évolution de la microstructure d'un alliage de titane

Le processus de traitement thermique des alliages de titane est illustré à la figure 4.

Les principaux paramètres contrôlés au cours du processus sont la température de la solution solide, la durée de la solution solide, la méthode de refroidissement (y compris la température de la solution solide) et la durée de la solution solide. trempe à l'eau(trempe à l'huile et refroidissement à l'air), le refroidissement du four, la température de vieillissement et la durée de vieillissement.

Figure 4 Schéma d'un traitement thermique typique

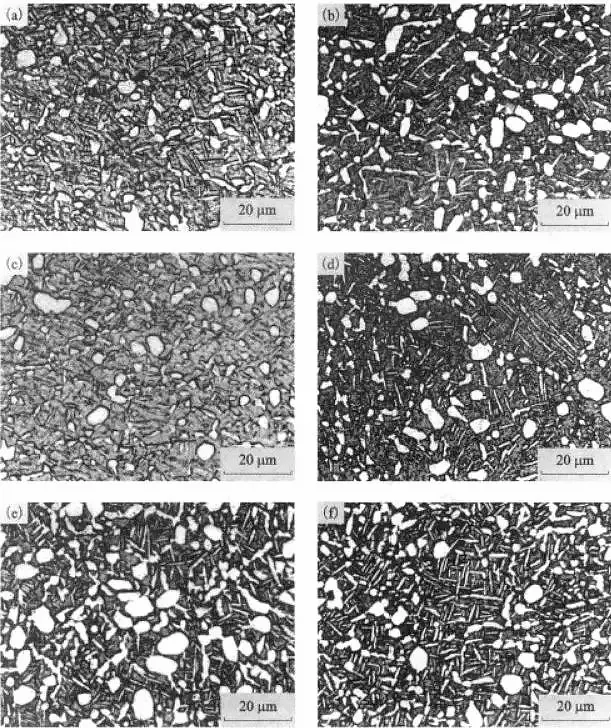

Effet de la température de la solution solide sur la microstructure de l'alliage TC21

La figure 5 montre la microstructure de l'alliage TC21 à différentes températures de mise en solution.

On constate que lorsque la température de la solution solide augmente, la fraction volumique de la phase αp diminue.

Lorsque la température de la solution solide est supérieure à Tβ, la phase αp disparaît.

Pendant le traitement en solution à 940°C, en raison de l'obstruction de la phase αp équiaxe, les joints de grains β se plient et s'inclinent, comme le montre la flèche dans la Figure 5(c).

Lorsqu'un traitement en solution est appliqué à une température supérieure à Tβ (c'est-à-dire 1000°C), la phase αp disparaît.

Lorsque les obstacles au mouvement des joints de grains β disparaissent, les grains β croissent fortement, avec un diamètre moyen d'environ 300 μm, comme le montre la figure 5(d).

On constate que la température de mise en solution a un effet significatif sur la microstructure de l'alliage TC21.

Lorsque la région à double phase (α+β) est traitée en solution solide, la taille, la morphologie et la distribution de la phase αp affectent directement la taille des grains de cristal β.

La phase αp et la taille des grains β de l'alliage de titane jouent un rôle essentiel dans les propriétés mécaniques de l'alliage.

Pour éviter la croissance rapide des grains β, la température de la solution solide de l'alliage TC21 doit être choisie en dessous de Tβ, afin d'obtenir une taille de grain relativement appropriée et une structure à double état composée de phases primaires et secondaires.

Figure 5 Effet de la température de mise en solution sur la microstructure de l'alliage TC21

(a)850℃/AC ; (b)910℃/AC ; (c)940℃/AC ; (d)1000℃/AC

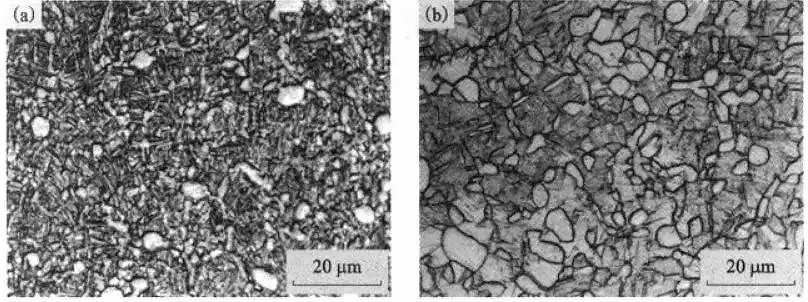

Effet du temps de mise en solution sur la microstructure de l'alliage TC21

La figure 6 montre la microstructure de l'alliage TCIZ après traitement en solution et refroidissement à l'air pendant 4 heures.

Les figures 6, 5(a) et 5(b) montrent que la fraction volumique et la distribution de la phase ap dans l'alliage TC21 ne changent pas de manière significative avec l'augmentation du temps de solution.

Il est évident que lorsque le traitement en solution atteint un certain temps, la microstructure de l'alliage TC21 n'est pas sensible à la durée du traitement en solution, mais la température du traitement en solution joue un rôle décisif dans la structure de la solution solide de l'alliage.

Figure 6 Effet du temps de mise en solution sur la microstructure de l'alliage TC21

(a)850℃/4h, AC ; (b)910℃/4h, AC

Effet de la méthode de refroidissement sur la microstructure de l'alliage TC21

La figure 7 montre l'effet des méthodes de refroidissement sur la microstructure de l'alliage TC21.

On peut constater que la méthode de refroidissement a un effet significatif sur la microstructure de l'alliage TC21 après le traitement en solution.

Dans les conditions WQ et OQ, en raison de la vitesse de refroidissement plus rapide, seul le β métastable est formé, mais aucun βT n'est formé.

Dans des conditions de courant alternatif, une certaine quantité de βT est formée.

La taille de la phase αp obtenue dans les conditions WQ et OQ est légèrement inférieure à celle obtenue dans les conditions AC.

Cette différence est due à la vitesse de refroidissement lente de l'AC, qui permet à la phase αp de l'alliage de croître complètement pendant le processus de refroidissement (ce qui entraîne une augmentation de la teneur en phase αp dans l'alliage et une croissance agrégée dans les conditions de l'AC).

Dans le processus de refroidissement plus lent, la phase β à haute température peut également être entièrement transformée pour former la phase βT.

Figure 7 Effet de la méthode de refroidissement sur la microstructure de l'alliage TC21

(a)910℃/1h, WQ ; (b)910℃/1h, OQ ; (c)910℃/1h, AC

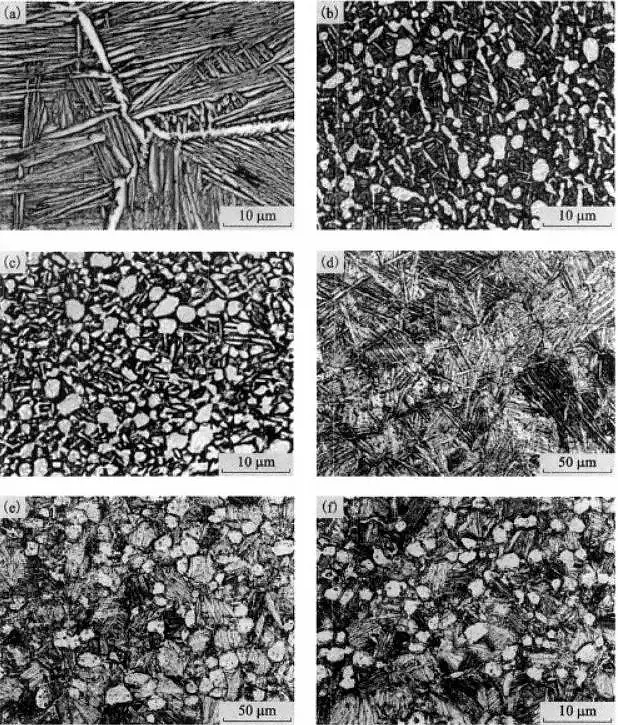

Effet de la température de vieillissement sur la structure de l'alliage TC21

La figure 8 montre une photographie de la microstructure de l'alliage TC21 vieilli à 500°C et 600°C.

La figure 8 montre clairement que la structure de l'alliage après vieillissement est composée d'une phase αp et d'une phase βT.

Au fur et à mesure du vieillissement, la phase α secondaire croît et fusionne.

La phase α secondaire augmente progressivement avec l'augmentation de la température de vieillissement.

Comme le montre la figure 8(a), (b) et (c), à 500 °C, en raison de la faible température de vieillissement, le β sub-stable obtenu par le traitement en solution solide n'a pas la force motrice nécessaire pour se décomposer pendant le processus de vieillissement, et donc moins de phases secondaires sont formées.

Figure 8 Effet de la température de vieillissement sur la structure de l'alliage TC21

Effet du temps de vieillissement sur la structure de l'alliage TC21

La figure 9 montre des photos de la microstructure de l'alliage TC12 vieilli à 550°C pendant différents temps.

On peut observer sur la figure 9 qu'avec l'augmentation de la durée du vieillissement, la fraction volumique de la phase βT augmente, alors que la taille de la phase αp ne change pas significativement, mais des phénomènes d'agglomération et de croissance se produisent.

Les phases α secondaires, plus grandes et en forme de bande, semblent également fusionner et croître.

Figure 9 Effet du temps de vieillissement sur la structure de l'alliage TC21

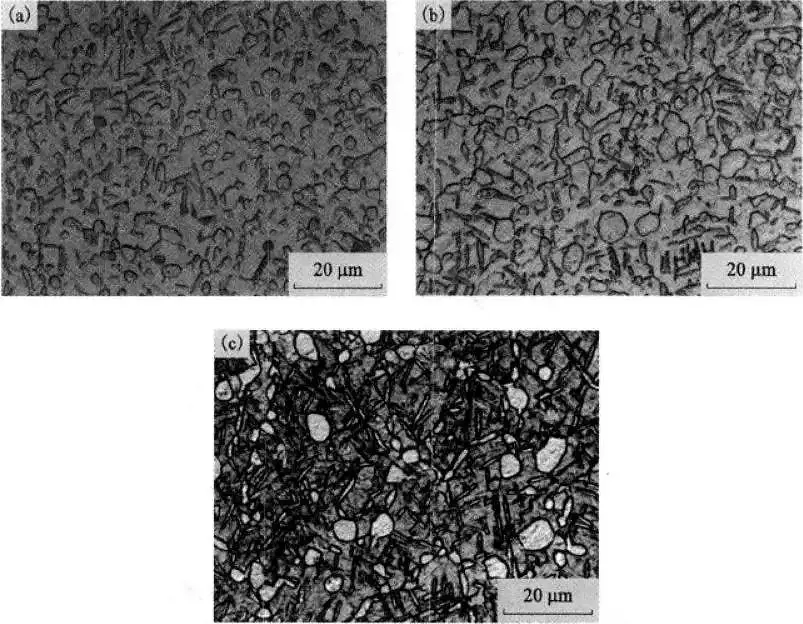

Effet du traitement thermique sur la microstructure d'un alliage de titane typique

En contrôlant les conditions de traitement thermique de l'alliage TC12 et de l'alliage Ti60, on obtient deux types principaux de microstructure lamellaire et de microstructure bimodale, comme le montre la figure 10.

Figure 10 L'effet du traitement thermique sur la microstructure d'un alliage de titane typique

La figure 10 montre que l'alliage Ti600 peut obtenir des structures LM et BM en sélectionnant la température de la solution solide au-dessus et au-dessous de Tb (1010°C), respectivement.

L'épaisseur de la lamelle dans le tissu LM est de 2-3 μm, et la fraction volumique de la phase αp dans le tissu BM est d'environ 20%, avec un diamètre moyen d'environ 15 μm.

La figure 10(f) montre la microstructure de l'alliage Ti600 avec la structure BM après 100h d'exposition thermique (TE) à 600℃.

Les différences entre les tissus BM et BM+TE ne peuvent être distinguées à partir des seuls tissus microscopiques présentés dans la figure 10(e) et (f).

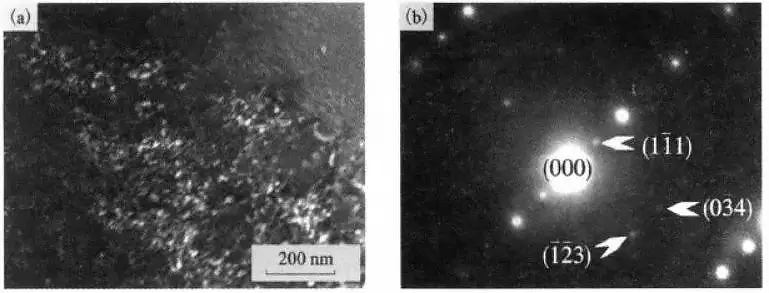

La phase αp riche en Al dans les alliages de titane à haute température est susceptible de précipiter la phase α2 (Ti3Al) au cours d'un vieillissement à long terme ou d'une exposition thermique.

Par microscopie électronique à transmission, la phase α2 a été trouvée dans la phase αp de l'alliage Ti600 du tissu BM après l'exposition thermique, comme le montre la figure 11.

Figure 11 Morphologie TEM et diagramme de diffraction électronique d'une zone sélectionnée de la phase α2 dans l'alliage Ti600 après exposition thermique.

(a) topographie TEM ; (b) diagramme de diffraction électronique d'une zone sélectionnée