Le traitement thermique est un processus essentiel dans la fabrication, mais il est souvent négligé. Dans cet article de blog, nous allons explorer le monde fascinant du traitement thermique et son impact sur la qualité et la performance des composants métalliques. Notre ingénieur mécanicien expert vous guidera à travers les différentes techniques de traitement thermique, en expliquant leurs avantages et leurs applications d'une manière claire et attrayante. À la fin de cet article, vous aurez une meilleure compréhension de ce processus essentiel et de la façon dont il façonne les produits que nous utilisons tous les jours.

Méthode de fonctionnement :

L'acier est chauffé à une température de Ac3 + 30 - 50 degrés, Ac1 + 30 - 50 degrés, ou en dessous de Ac1 (comme indiqué par les matériaux pertinents) et est ensuite lentement refroidi dans le four.

Objectifs :

Applications clés :

(1) Cette méthode convient au traitement de l'acier allié structuré, de l'acier au carbone est-ouest, de l'acier allié est-ouest, des pièces forgées en acier rapide, des composants de soudage et des matières premières dont les conditions d'approvisionnement ne sont pas optimales.

(2) Généralement, ce procédé est utilisé dans des conditions brutes et est appelé "traitement de l'eau".recuit.

Méthode de fonctionnement :

Pour procéder à la normalisation, il faut chauffer l'acier à une température de 30 à 50 degrés au-dessus de Ac3 ou Accm et, après le trempage, le refroidir à une vitesse légèrement supérieure à celle du recuit.

Objectifs :

La normalisation a pour but de réduire la dureté, d'améliorer la plasticité et de renforcer les capacités de coupe et de traitement sous pression. Elle permet également d'affiner la structure du grain, d'améliorer les propriétés mécaniques et de préparer le matériau à un traitement ultérieur. La normalisation permet également d'éliminer les tensions internes qui peuvent avoir été causées par l'usinage à froid ou à chaud.

Applications clés :

La normalisation est couramment utilisée comme processus de prétraitement pour les pièces forgées, les pièces soudées et les pièces cémentées. Pour les aciers à faible ou moyenne teneur en carbone et les pièces en acier faiblement allié présentant de faibles exigences fonctionnelles, la normalisation peut être effectuée en tant que processus de traitement thermique final. Cependant, pour les aciers ordinaires moyennement et fortement alliés, le refroidissement à l'air peut entraîner un durcissement total ou partiel, et ne peut donc pas être utilisé comme processus de traitement thermique final.

Méthode de fonctionnement :

La pièce d'acier est chauffée à une température supérieure à la température de transition de phase Ac3 ou Ac1, maintenue pendant une durée déterminée, puis refroidie rapidement dans l'eau, le nitrate, l'huile ou l'air.

Objectifs :

La trempe est généralement effectuée pour obtenir une structure martensitique d'une grande dureté.

Dans certains cas, la trempe d'un acier fortement allié (tel que l'acier inoxydable ou l'acier résistant à l'usure) est effectuée pour obtenir une structure austénitique unique et uniforme afin d'améliorer la résistance à l'usure et à la corrosion.

Applications clés :

(1) S'applique généralement à l'acier au carbone et à l'acier allié avec un diamètre de 1,5 mm. teneur en carbone supérieur à 0,3%.

(2) La trempe maximise la solidité et la résistance à l'abrasion de l'acier, mais elle entraîne également des coûts élevés pour l'acier. stress interne qui réduit la plasticité et la résistance aux chocs de l'acier.

La trempe est donc nécessaire pour améliorer les propriétés mécaniques.

Méthode de fonctionnement :

Les pièces en acier trempé sont chauffées à une température inférieure à Ac1, maintenues pendant un certain temps, puis refroidies dans l'air, l'huile ou l'eau chaude.

Objectifs :

Réduire ou éliminer les contraintes internes après la trempe, minimiser la déformation et la fissuration de la pièce.

Pour ajuster la dureté, améliorer la plasticité et la ténacité, et obtenir les propriétés mécaniques requises pour l'application.

Pour stabiliser la taille de la pièce.

Applications clés :

(1) Le revenu à basse température est utilisé lorsque l'acier trempé doit présenter une dureté et une résistance à l'usure élevées.

(2) Le revenu à moyenne température est utilisé pour améliorer l'élasticité et la résistance à la corrosion. limite d'élasticité de l'acier tout en conservant une certaine ténacité.

(3) Le revenu à haute température est utilisé pour donner la priorité à la résistance aux chocs et à la plasticité, et est utilisé lorsque la résistance est suffisante.

Il est généralement conseillé d'éviter de tremper entre 230 et 280 degrés pour l'acier et entre 400 et 450 degrés pour l'acier inoxydable, car cette fourchette peut fragiliser la trempe.

Procédure d'exploitation :

Le processus consistant à chauffer l'acier à une température supérieure de 10 à 20 degrés à celle de la trempe, après quoi la trempe est effectuée, est appelé trempe et revenu.

Après avoir été maintenu à haute température, l'acier est trempé, puis revenu à une température comprise entre 400 et 720 degrés.

Objectifs :

Applications clés :

Ce procédé convient aux alliages à haute trempabilité, tels que les aciers à outils, les aciers rapides et les aciers de construction.

Il peut servir de traitement thermique final pour les composants critiques et de traitement thermique préalable pour les pièces serrées, telles que les vis, afin de réduire la déformation pendant le traitement.

Procédure d'exploitation :

L'acier est chauffé à une température comprise entre 80 et 200 degrés et maintenu à cette température pendant 5 à 20 heures ou plus. Il est ensuite retiré du four et refroidi à l'air.

Objectifs :

Applications clés :

Ce procédé convient à tous les types d'acier après trempe.

Il est couramment utilisé pour les composants serrés dont la forme ne change pas, tels que les vis serrées, les instruments de mesure, les cadres de lit, etc.

Procédure d'exploitation :

Les pièces en acier trempé sont refroidies dans un milieu à basse température, tel que la glace sèche ou l'azote liquide, jusqu'à une température de -60 à -80 degrés ou moins. La température est ensuite éliminée de manière homogène et les pièces sont laissées à température ambiante.

Objectifs :

Applications clés :

Les composants en acier doivent subir un traitement à froid immédiatement après la trempe, puis être trempés à basse température afin d'éliminer les tensions internes pendant le refroidissement à basse température.

Le traitement à froid convient principalement aux outils serrés, outils de mesureet des composants étanches en acier allié.

Procédure d'exploitation :

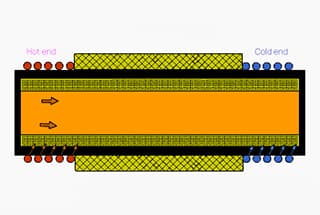

Une flamme produite par un mélange d'oxygène et d'acétylène est dirigée sur la surface de la pièce d'acier, la chauffant rapidement. Lorsque la température de trempe souhaitée est atteinte, l'acier est immédiatement refroidi par aspersion d'eau.

Objectifs :

Pour améliorer la dureté, la résistance à l'usure et la résistance à la corrosion. résistance à la fatigue de la pièce d'acier tout en conservant sa ténacité.

Applications clés :

Procédure d'exploitation :

Les pièces en acier sont placées dans un inducteur, où la surface des pièces est soumise à un courant électrique. L'acier est chauffé à la température de trempe souhaitée en très peu de temps, puis refroidi par pulvérisation d'eau.

Objectifs :

Améliorer la dureté, la résistance à l'usure et la résistance à la fatigue des composants en acier, tout en conservant leur ténacité.

Applications clés :

Ce procédé est principalement utilisé pour les composants en acier à teneur moyenne en carbone et en acier moyennement allié.

La profondeur de la couche durcie par induction dépend de la fréquence du courant électrique utilisé : le durcissement par induction à haute fréquence donne généralement une couche de 1 à 2 mm de profondeur, le durcissement à fréquence intermédiaire donne généralement une couche de 3 à 5 mm de profondeur et le durcissement à haute fréquence donne généralement une couche de plus de 10 mm de profondeur. Cela est dû à l'"effet de peau", où le courant électrique est concentré dans la couche la plus externe du composant.

Méthode de fonctionnement :

Placer les pièces d'acier dans un milieu de cémentation, le chauffer à une température comprise entre 900 et 950 degrés et le maintenir à cette température. Cela permet à la surface des pièces en acier de former une couche de cémentation avec une concentration et une profondeur spécifiques.

Objectifs :

Améliorer la dureté extérieure, la résistance à l'usure et la résistance à la fatigue des pièces en acier tout en maintenant leur résistance.

Applications clés :

(1) Cette méthode est principalement utilisée pour les pièces en acier à faible teneur en carbone et en acier faiblement allié dont la teneur en carbone est comprise entre 0,15% et 0,25%. La profondeur de la couche cémentée est généralement comprise entre 0,5 mm et 2,5 mm.

(2) Après la cémentation, il est nécessaire de procéder à une trempe pour atteindre les objectifs suivants martensite sur la surface et compléter le processus de cémentation.

Méthode de fonctionnement :

La surface de l'acier est saturée d'azote grâce à l'utilisation d'atomes d'azote actifs séparés par du gaz ammoniac à des températures comprises entre 500 et 600 degrés.

Objectifs :

La dureté, la résistance à l'usure, la résistance à la fatigue et la résistance à la corrosion des pièces en acier sont améliorées.

Applications clés :

Cette méthode est principalement utilisée pour les aciers alliés à teneur moyenne en carbone, riches en éléments d'alliage comme l'aluminium, le chrome, le molybdène, l'acier au carbone et la fonte. La profondeur de la couche nitrurée est généralement comprise entre 0,025 et 0,8 mm.

Méthode de fonctionnement :

La surface de l'acier est traitée par une combinaison de cémentation et d'oxydation. nitruration.

Objectifs :

Améliorer la dureté, la résistance à l'usure, la résistance à la fatigue et la résistance à la corrosion des pièces en acier.

Applications clés :

(1) Principalement utilisé pour l'acier à faible teneur en carbone, l'acier structuré faiblement allié et les pièces en acier moulé, avec une profondeur de couche de nitruration typique de 0,02 à 3 mm ;

(2) Après la nitruration, une trempe et un revenu à basse température sont nécessaires.