Vous êtes-vous déjà demandé comment l'aluminium passe du stade de métal brut à celui de matériau robuste et polyvalent dont nous nous servons tous les jours ? Cet article dévoile les fascinants processus de traitement thermique de l'aluminium et de ses alliages. Vous apprendrez comment différentes méthodes telles que le recuit, la trempe et le vieillissement améliorent les propriétés de l'aluminium, le rendant indispensable à d'innombrables applications. Plongez dans cet article pour découvrir la science et l'art qui font de l'aluminium un matériau puissant !

1.1 Objectif du traitement thermique de l'aluminium et des alliages d'aluminium

L'objectif est de chauffer l'aluminium et les alliages d'aluminium à une certaine température et de les maintenir à cette température pendant un certain temps afin d'obtenir la structure et les propriétés souhaitées du produit.

1.2 Principales méthodes de traitement thermique de l'aluminium et des alliages d'aluminium et leurs principes de base

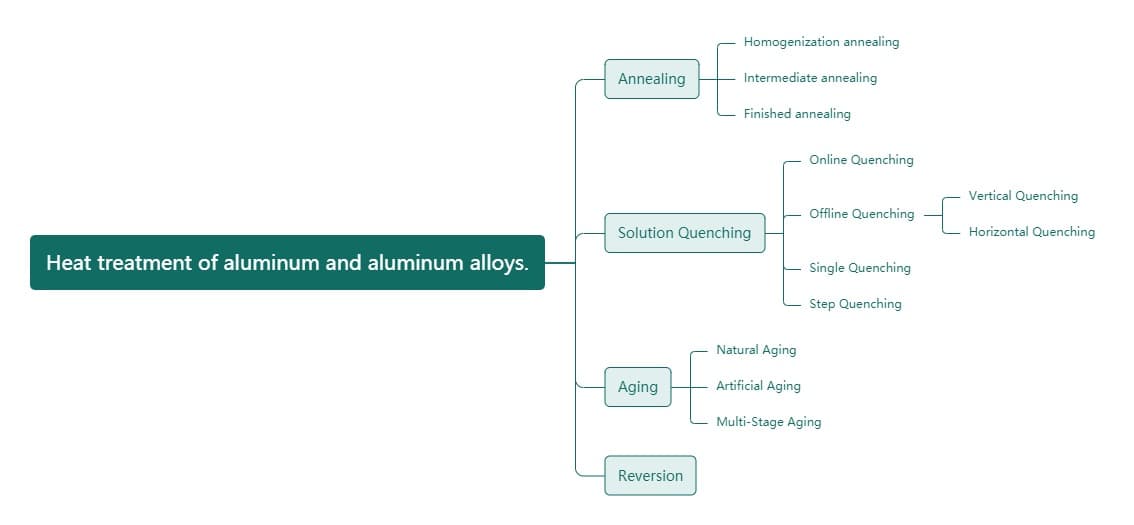

1.2.1 Classification du traitement thermique de l'aluminium et des alliages d'aluminium (voir figure 1)

1.2.2 Principes de base du traitement thermique de l'aluminium et des alliages d'aluminium

(1) Recuit: Le produit est chauffé à une certaine température, maintenu à cette température pendant un certain temps, puis refroidi à la température ambiante à une certaine vitesse de refroidissement. Grâce à la diffusion et à la migration des atomes, la structure devient plus uniforme et plus stable, les contraintes internes sont éliminées et la ductilité du matériau peut être grandement améliorée, bien que la résistance diminue.

① Homogénéisation recuit des lingots : Le lingot est maintenu à une température élevée pendant une période prolongée, puis refroidi à une certaine vitesse (élevée, moyenne, faible ou lente) afin d'homogénéiser sa composition chimique, sa structure et ses propriétés. Cela permet d'augmenter la ductilité du matériau d'environ 20%, de réduire la pression d'extrusion d'environ 20%, d'augmenter la vitesse d'extrusion d'environ 15% et d'améliorer la qualité de l'acier. traitement de surface.

② Recuit intermédiaire : Également connu sous le nom de recuit local ou de recuit de processus à processus, il est réalisé pour améliorer la ductilité du matériau et éliminer stress interne de la transformation. Il s'agit de maintenir le matériau à une température plus basse pendant une période plus courte, afin de faciliter la transformation ultérieure ou d'obtenir une combinaison spécifique de propriétés.

③ Recuit complet : Également appelé recuit final, il consiste à chauffer le matériau à une température relativement élevée, à le maintenir à cette température pendant un certain temps et à obtenir une structure ramollie dans un état de recristallisation complète avec la meilleure ductilité et une résistance moindre.

(2) Traitement thermique en solution et trempe :

Cette méthode consiste à chauffer les matériaux en alliage d'aluminium qui peuvent être renforcés par traitement thermique à une température relativement élevée et à les maintenir à cette température pendant un certain temps. Cela permet à la seconde phase ou à d'autres composants solubles du matériau de se dissoudre complètement dans la matrice d'aluminium, formant une solution solide sursaturée. Le matériau est ensuite refroidi rapidement à la température ambiante à l'aide d'une méthode de trempe rapide. Cette méthode crée un état instable car les atomes du soluté se trouvent dans un état d'énergie plus élevé et peuvent précipiter à tout moment. Toutefois, à ce stade, le matériau présente une plus grande ductilité et peut être soumis à un travail à froid ou à un processus de redressage.

① Trempe en ligne : pour certains alliages qui ne sont pas très sensibles à la trempe, le traitement en solution peut être effectué pendant l'extrusion à haute température, suivi d'un refroidissement à l'air (T5) ou d'une trempe au brouillard d'eau (T6) pour obtenir certaines structures et propriétés.

② Trempe hors ligne : pour les matériaux d'alliage très sensibles à la trempe, ils doivent être réchauffés à une température élevée et maintenus à cette température pendant un certain temps dans un four de traitement thermique spécial. Ils sont ensuite trempés dans l'eau ou l'huile avec un temps de transfert ne dépassant pas 15 secondes pour obtenir certaines structures et propriétés. Selon l'équipement utilisé, cela peut se faire par bain de sel trempeLa trempe à l'air, la trempe verticale ou la trempe horizontale.

(3) Vieillissement : Après le traitement thermique de mise en solution et la trempe, le matériau est maintenu à température ambiante ou à une température plus élevée pendant un certain temps. La solution solide sursaturée instable se décompose et les particules de seconde phase précipitent (ou se déposent) à partir de la solution solide sursaturée et se répartissent autour des grains d'aluminium alpha (AL), ce qui entraîne un effet de renforcement appelé renforcement par précipitation (ou par dépôt).

Vieillissement naturel : Certains alliages (comme le 2024) peuvent se renforcer par précipitation à température ambiante, ce que l'on appelle le vieillissement naturel.

Vieillissement artificiel : Certains alliages (comme le 7075) ne présentent pas de renforcement évident par précipitation à température ambiante, mais ils présentent un renforcement significatif par précipitation à des températures plus élevées, ce que l'on appelle le vieillissement artificiel.

Le vieillissement artificiel peut être divisé en deux catégories : le vieillissement insuffisant et le vieillissement excessif :

① Le sous-vieillissement : Il s'agit d'abaisser la température de vieillissement et de raccourcir le temps de maintien afin d'obtenir certaines propriétés.

② Sur-vieillissement : Il s'agit d'un vieillissement à une température plus élevée ou pendant une période plus longue afin d'obtenir des propriétés spéciales ou de meilleures propriétés globales.

③ Vieillissement en plusieurs étapes : Il s'agit de diviser le processus de vieillissement en plusieurs étapes afin d'obtenir certaines propriétés spéciales et de bonnes propriétés globales. On distingue le vieillissement en deux étapes et le vieillissement en trois étapes.

(4) Traitement de réversion : Il s'agit de chauffer le produit qui a été trempé et vieilli à une température élevée pendant une courte période afin d'améliorer sa ductilité et de faciliter le pliage à froid ou de corriger les tolérances de forme. Le produit est ainsi ramené à un nouvel état trempé.

2.1 Codes d'état de base du produit, comme indiqué dans le tableau 1 :

Tableau 1 : Codes d'état de base des produits

| Code | Nom | Explication et application |

| F | Statut de traitement gratuit | Il s'applique aux produits sans exigences particulières concernant les conditions d'écrouissage et de traitement thermique pendant le processus de formage, et les propriétés mécaniques des produits dans cet état ne sont pas spécifiées. |

| O | État de recuit | Convient aux produits transformés qui ont subi un recuit complet pour obtenir la résistance la plus faible. |

| H | État d'endurcissement au travail | Il s'applique aux produits dont la résistance est améliorée par l'écrouissage. Le produit peut subir (ou non) un traitement thermique supplémentaire après l'écrouissage pour réduire la résistance. Le code H doit être suivi de deux ou trois chiffres arabes. |

| W | Traitement thermique en solution solide | Un état instable qui ne s'applique qu'aux alliages qui subissent un traitement thermique de mise en solution et un vieillissement naturel à température ambiante. Ce code d'état indique seulement que le produit est en phase de vieillissement naturel. |

| T | État du traitement thermique (différent de l'état F, O, H) | Il s'applique au code T des produits qui ont été (ou n'ont pas été) écrouis jusqu'à un état stable après le traitement thermique et doit être suivi d'un ou de plusieurs chiffres arabes. |

2.2 Subdivision de l'état H (écrouissage)

H1- État d'écrouissage simple. Applicable aux produits qui n'ont pas subi de traitement thermique supplémentaire et qui ont obtenu la résistance requise uniquement par écrouissage.

H2- État d'écrouissage et de recuit incomplet. Applicable aux produits dont le degré d'écrouissage dépasse les exigences spécifiées pour les produits finis et dont la résistance est réduite à l'objectif spécifié par un recuit incomplet. Pour les alliages qui se ramollissent naturellement à température ambiante, H2 a la même valeur minimale de résistance à la traction que H3 ; pour les autres alliages, H2 a la même valeur minimale de résistance à la traction que H1, mais avec un allongement légèrement plus élevé que H1.

H3- Traitement d'écrouissage et de stabilisation. Applicable aux produits dont les propriétés mécaniques ont été stabilisées après un traitement thermique à basse température ou à la suite d'un chauffage pendant le traitement après l'écrouissage. L'état H3 ne s'applique qu'aux alliages qui se ramollissent progressivement à température ambiante (sauf s'ils sont stabilisés).

H4- État d'écrouissage et de traitement de peinture. Applicable aux produits qui ont subi un écrouissage et qui sont incomplètement recuits en raison du traitement de peinture.

Le deuxième chiffre après H représente le degré d'écrouissage du produit. Le chiffre 8 représente un état dur.

Traitement de stabilisation : Afin de prévenir le phénomène de ramollissement qui se produit après un stockage à long terme de l'alliage suite à un travail à froid, le produit subit un recuit à basse température (chauffage à 150℃ pendant 3 heures) après la déformation à froid. Cela permet de stabiliser les propriétés mécaniques de l'alliage stocké à température ambiante.

2.3 Classification du code d'état de recuit (O)

2.3.1 O1- Recuit d'homogénéisation.

2.3.2 O2- Recuit incomplet (partiel) du produit.

2.3.3 O3- Recuit complet du produit.

Chambre de combustion :

Température de réglage sur le tableau de contrôle de la température : 200-215℃

Température affichée sur le tableau de contrôle de la température : 190-210℃

Température mesurée à l'intérieur du four : 200-210℃

Ventilateur arrière droit : Température de réglage du ventilateur : 160-180℃

Température affichée sur le compteur du ventilateur : 200-210℃

Température contrôlée à l'intérieur du four : 200-210℃

Affichage : Température affichée sur le tableau de contrôle de la température : 190-205℃

Température mesurée à l'intérieur du four : 200-210℃

Affichage : Température affichée sur le tableau de contrôle de la température : 195-210℃

Température mesurée à l'intérieur du four : 200-210℃

Moteur (perte d'énergie électrique)

Brûleur (perte de combustible)

Consommation d'énergie pour le chauffage (four de refroidissement, four de chauffage)

Consommation d'énergie pour l'isolation

Temps d'isolation Défaillance du four de vieillissement (affecte la dureté du processus)

Puissance du moteur : 40/55W/h, courant : 81/98A, tension : 380V, vitesse : 740/1480r/min

Moteur asynchrone triphasé à plusieurs vitesses, modèle YD2808-8/4.

Distribution de l'énergie pour le four vieillissant

Modèle XL-21, tension nominale : 380V, courant nominal : 1A.

Question : Le processus de vieillissement du four de vieillissement n'a été classé qu'en fonction de l'état de l'alliage, mais il n'y a pas de spécifications claires pour les différentes épaisseurs de paroi d'un même alliage. Quelle est la différence maximale d'épaisseur de paroi qui peut être vieillie ensemble ?

Lorsque le matériau en sortie d'extrusion s'enroule vers le haut, il est nécessaire de réduire de manière appropriée la vitesse de l'air ascendant ou de fermer le ventilateur supérieur ; lorsque le matériau en sortie d'extrusion s'enroule vers le bas, il est nécessaire de réduire de manière appropriée la vitesse de l'air descendant ou de fermer le ventilateur inférieur.

Sur la base des données recueillies au cours d'une étude du processus pour ce four, des ajustements seront apportés aux paramètres de contrôle de la température pendant le fonctionnement.

| Processus de vieillissement | Règlement exécutif | ||||||

| État de l'alliage | Temps de maintien ℃ | Durée d'isolation h | Durée d'isolation (en fonction de l'épaisseur du mur) h | Temps de maintien de la température | |||

| 1,0 mm | 1,0-4,0 mm | 4.0-30mm | Compteur de contrôle de la température du ventilateur | Tableau de contrôle de la température du moteur à combustion | |||

| T6 | 175±8 | 8 | 8 | 8 | 10 | 171 | 171 |

| T5 | 200±8 | 2 | 2 | 2.5 | 3 | 197 | 197 |

| T52 | 235±8 | 1.5 | 1.5 | 2 | 1 | 230 | 230 |

Remarque :

Lorsqu'au moins deux tables de régulation de la température (ventilateur et brûleur) ont atteint la température de consigne, le temps d'isolation commence à être calculé.

La détermination du temps d'isolation est basée sur l'épaisseur maximale de la paroi des profilés à l'intérieur du four.

Pour les profils ayant une densité de panier plus élevée, il est nécessaire de prolonger le temps d'isolation de manière appropriée.

Le processus de vieillissement pour les états 6005-T5, 6005A-T5 et T6511 est effectué conformément au système T6.

Si des ajustements doivent être apportés au processus de vieillissement pour des variétés spécifiques, suivez les instructions du service de traitement.

Lors de l'utilisation de moules à double cavité pour l'extrusion, il faut veiller à ajuster le débit de chaque trou pour garantir la cohérence. Pendant l'extrusion, les problèmes d'écoulement de l'aluminium dans les lingots doivent être surveillés.

Pour maîtriser la norme GB-5237, il est important de comprendre la torsion, les tolérances et d'être capable d'utiliser des tableaux de référence. En outre, il est essentiel de savoir identifier les bulles au début et à la fin des profils des filières plates et de noter que les filières combinées, en particulier pour les tuyaux, peuvent présenter moins de problèmes de bulles.

7.1 Pour les alliages de la série 6xxx, les propriétés mécaniques ne peuvent être garanties à des températures inférieures à 500℃ et la qualité de la surface est médiocre au-dessus de 560℃.

7.2 En règle générale, la relation entre la vitesse d'extrusion et la température est la suivante : vitesse élevée à basse température, vitesse faible à haute température. La vitesse d'extrusion doit être augmentée autant que possible, avec des températures fixées à la limite inférieure du tableau, mais la température de sortie doit répondre aux exigences spécifiées.

7.3 Pour les moules dont les paramètres d'extrusion sont importants, en particulier ceux qui comportent de nombreux trous de coulée, les températures du moule et de la tige d'aluminium doivent être réglées à la limite supérieure. Cependant, la vitesse doit être réduite dans les dernières étapes de l'extrusion.

7.4 Pour les moules à profil de dissipateur thermique spécial, la température du moule doit être supérieure à 480℃ et la température de la tige d'aluminium doit être supérieure à 530℃.

7.5 Les normes de performance mécanique varient d'un pays à l'autre et sont liées à la section des profilés. Si la performance mécanique ne répond pas aux exigences du tableau, le personnel technique doit se référer aux normes nationales pertinentes ou communiquer avec le client pour déterminer s'il est qualifié ou s'il doit être libéré. La performance mécanique peut être exécutée conformément aux accords techniques s'il existe des exigences spécifiques de la part de l'utilisateur.

Les barres homogènes 6463-T5 doivent être extrudées à basse température et à grande vitesse (460-480℃).

8.1 Les rayures mécaniques superficielles causées par les moules sont un problème courant.

8.2 Des problèmes tels que la segmentation de la découpe et du transfert entraînant des rayures, des abrasions, des lignes blanches, des lignes brillantes, des marques de rétrécissement, des arrachements de laine, des arêtes, des vagues, des torsions, des écarts de dimensions géométriques, des fausses rayures et de la peau d'orange se produisent souvent.

L'effet de surface après traitement peut être divisé en : a. Surface brillante b. Surface semi-mate c. Surface mate

Le principe du polissage est d'éliminer les parties saillantes en créant une déformation plastique à la surface du matériau par meulage mécanique, ce qui permet d'obtenir une surface lisse et polie. On utilise généralement des roues en tissu, des roues en laine, du papier de verre, etc.

Les processus de polissage est généralement divisé en trois étapes : le polissage grossier, le polissage moyen et le polissage fin.

Polissage grossier : Polissage de la surface à l'aide d'une roue dure, qui a un certain effet abrasif sur le substrat qui a ou n'a pas été poli.

Polissage moyen : utilisation d'un disque de polissage plus dur pour le traitement ultérieur après le polissage grossier, permettant d'éliminer les rayures laissées par le polissage grossier.

Polissage fin : dernière étape du polissage, l'utilisation d'une roue douce permet d'obtenir une surface miroir avec une lumière brillante, et a peu d'effet sur la rectification du substrat.

10.1 Le dessin de lignes droites est la méthode qui consiste à tracer des lignes droites sur la surface d'une plaque d'aluminium par frottement mécanique.

10.2 Le tréfilage aléatoire est une sorte de motif métallique mat obtenu en déplaçant la plaque d'aluminium d'avant en arrière sous une brosse en fil de cuivre en rotation.

10.3 Le polissage en spirale, également connu sous le nom de polissage par rotation, est un motif de fil obtenu par rotation et polissage de la surface d'une pièce d'aluminium ou d'alumine. plaque d'alliage avec une roue cylindrique en feutre ou en nylon corindon montée sur une perceuse et mélangée à de la graisse de polissage diluée avec du kérosène.

10.4 L'emboutissage est réalisé à l'aide d'une machine.

11.1 Pourquoi y a-t-il de fortes rayures mécaniques dans l'extrusion à basse température et à grande vitesse ?

Cela peut être dû au raclage de la surface du moule pendant le remplissage et la phase initiale d'extrusion laminaire, ce qui entraîne des rayures mécaniques importantes lors de l'extrusion ultérieure.

11.2 Pourquoi l'extrusion à haute température et à faible vitesse présente-t-elle encore des défauts tels que des rayures mécaniques ?

Cela peut être dû à une température élevée du barreau, qui provoque de fortes turbulences pendant l'extrusion, entraînant un grand nombre d'oxydes et d'impuretés à la surface du lingot vers le centre, ce qui rend la surface du profilé de mauvaise qualité.

12.1 Les moules combinés sont divisés en deux types en fonction de leur structure : les moules combinés à pont et les moules combinés à coulisse. Les moules combinés à pont sont communément appelés moules à languettes, tandis que les moules combinés à patins sont simplement appelés moules combinés.

12.2 Les moules en forme de languette nécessitent une force d'extrusion plus faible et conviennent à l'extrusion de profilés creux en alliages qui ne sont pas facilement déformables et qui présentent de petits trous intérieurs.

12.3 Les moules combinés conviennent à l'extrusion de profilés creux de grandes et moyennes dimensions avec formes complexes et des cavités intérieures de plus grandes dimensions, fabriqués à partir d'alliages facilement déformables.

12.4 Les profilés creux extrudés à l'aide de moules combinés présentent des soudures évidentes dans leur macrostructure, et le nombre de soudures est égal au nombre de brins de métal en lesquels le lingot est divisé.

12.5 Pour obtenir des soudures de haute qualité, il convient d'augmenter la pression à l'intérieur du moule et de choisir un coefficient d'extrusion légèrement supérieur. Il est conseillé d'utiliser une température d'extrusion plus élevée et la vitesse d'extrusion ne doit pas être trop rapide.

12.6 Lors du contrôle des profilés creux, la qualité de leur surface, leurs dimensions géométriques, leurs propriétés mécaniques et leur structure interne sont identiques à celles des profilés ordinaires. Toutefois, pour les profilés creux utilisés dans des pièces importantes, leur qualité des soudures doit être inspecté et la longueur de coupe ne doit pas être inférieure à 500-1000 mm.

13.1 Les structures cristallines typiques des lingots d'alliage d'aluminium comprennent des bandes cristallines fines à la surface, des bandes cristallines en colonnes et des bandes cristallines équiaxes au centre.

13.2 Dans les lingots d'alliage d'aluminium, il existe trois formes communes de grains de solution solide d'aluminium :

a. Cristaux équiaxes de forme granulaire

b. Cristaux colonnaires de forme allongée

c. Cristaux plumeux en forme de feuille mince.

13.3 À composition constante de l'alliage et dans d'autres conditions, la largeur de la région cristalline colonnaire augmente avec l'augmentation de la température de coulée. La taille des grains équiaxes diminue avec la baisse de la température de coulée. Lorsque la température de coulée est constante, la région cristalline en colonne diminue avec l'augmentation de la température de coulée. élément d'alliage le contenu.

13.4 Traitement d'affinage : Il s'agit d'un processus consistant à augmenter la dispersion de la structure du métal ou de l'alliage et à améliorer son organisation à l'aide d'une petite quantité d'additifs spéciaux (agents d'affinage). Il est également appelé traitement d'affinage ou traitement d'incubation.

14.1 Épaisseur de la paroi de l'oxyde

a. Oxydation par le sable acide : ±0,1 mm requis

b. Oxydation blanc argenté : ±0,1 mm requis

c. Oxydation polie : ±0,1 mm requis

d. Oxydation par sablage : -0,08 à +0,1 mm requis

e. Oxydation du motif de torsion : -0,08 à +0,1 mm requis

f. Oxydation par attaque alcaline : -0,05 à 0,15 mm requis

14.2 Épaisseur de la paroi électrophorétique

a. Électrophorèse à plat : ±0,1 mm requis

b. Électrophorèse par sablage : ±0,1 mm requis

c. Électrophorèse colorée à l'alcali-mordançage : -0,05 à +0,1 mm requis

14.3 Épaisseur de la paroi du revêtement par pulvérisation

a. Revêtement général par pulvérisation : -0,15 à +0,05 mm requis

b. Revêtement par pulvérisation des plis : -0,15 à +0,05 mm requis

c. Revêtement par pulvérisation Woodgrain : -0,15 à +0,05 mm requis

d. Revêtement par pulvérisation de fluorocarbone : -0,12 à +0,07 mm requis

14.4 Épaisseur de la paroi du substrat d'exportation

a. La tolérance d'épaisseur de paroi spécifiée sur le dessin est exécutée.

b. Si la tolérance d'épaisseur de paroi n'est pas spécifiée, la tolérance d'épaisseur de paroi de la colonne 2 de la norme nationale est appliquée.

c. Pour les profilés creux complètement fermés, la tolérance de la colonne 3 de la norme nationale sur l'épaisseur de la paroi est appliquée (sauf pour les tubes ronds de la série SOMA).

Note : La tolérance d'épaisseur de paroi indiquée sur le dessin et le plan de production est la tolérance du produit fini. La tolérance d'épaisseur de paroi du substrat extrudé doit être ajustée en fonction des différentes méthodes de traitement de surface.

Pour l'aluminium, on commence généralement par du papier de verre de grain 0, puis on passe à 400#, 600#, 800#, 1000#, 1200#. Au cours du processus de meulage, un seul type de papier de verre est utilisé dans une seule direction.

Lors du passage au papier de verre suivant, la direction de ponçage doit être perpendiculaire à la précédente, ce qui permet d'observer s'il existe des rayures profondes provenant de la phase de ponçage précédente.

Pour éviter que des particules dures ou de gros morceaux de métal ne se détachent pendant le meulage, une fine couche de cire peut être appliquée sur le papier de verre. Cela rend le ponçage plus doux et permet d'obtenir une meilleure surface métallographique. Lors du meulage, asseyez-vous correctement et appliquez une force régulière. L'échantillon doit être carré et plat.

H2SO4, HNO3 et HF sont mélangés et une cathode en forme de L en acier inoxydable ou en aluminium est utilisée. Une tension appropriée est sélectionnée en fonction de la taille de l'échantillon. La tension et le temps de polissage doivent être strictement contrôlés pendant le processus de polissage. polissage électrolytique, généralement autour de dix secondes.

Après le polissage, rincer à l'eau claire, puis à l'éthanol, et enfin utiliser de l'acide nitrique dilué pour éliminer les produits de corrosion de la surface, suivi d'un rinçage à l'eau claire et d'un séchage à l'air.

Le grossissement peut atteindre 1000 fois. La molette de mise au point grossière se trouve à gauche et la molette de mise au point fine à droite, en haut du dispositif de déplacement horizontal et de l'interrupteur d'alimentation. Une règle se trouve sur l'oculaire de droite pour positionner avec précision le tissu et la phase. Le tracker de droite peut être utilisé directement pour la photographie.

Lors du traitement des photos, les débris doivent généralement être éliminés. Les vibrations de l'établi ou du corps pendant l'opération peuvent rendre floues les phases observées et photographiées. Pour l'analyse des tissus, il y a généralement de nombreuses dendrites dans chaque grain, et différentes quantités de précipitations sont présentes aux limites des grains. Après la corrosion de l'échantillon par un mélange d'acides forts et faibles, la matrice d'aluminium apparaît en blanc, les phases précipitées en noir-gris et les limites des grains en lignes grises dans le champ de vision.

Inspection à l'entrée → dosage → préchauffage du four froid → chargement du four → fusion → écrémage → échantillonnage et test du four de fusion → raffinage → échantillonnage et test du four de maintien → raffinage écrémage → maintien → coulée → inspection des lingots ronds → découpage en barres → séquençage.

Grade 1, rapport de taille des grains 1:1, surface moyenne des grains 0,026mm2

Grade 2, rapport de taille des grains 1:1, surface moyenne des grains 0,40 mm2

Grade 3, rapport de taille des grains 1:1, surface moyenne des grains 1,20 mm2

Grade 4, rapport de taille des grains 1:1, surface moyenne des grains 2,60 mm2

Grade 5, rapport de taille des grains 1:1, surface moyenne des grains 8,0 mm2

Grade 6, rapport de taille des grains 1:1, surface moyenne des grains 16mm2

Grade 7, rapport de taille des grains 1:1, surface moyenne des grains 36mm2

Grade 8, rapport de taille des grains 1:1, surface moyenne des grains 80mm2

Température de vidange : 735-770℃

Durée de conservation : 30-40 minutes

Température de coulée : 715-745℃

Vitesse de coulée : diamètre 80mm, 200-220mm/min

Vitesse de coulée : diamètre 100mm, 180-200mm/min

Vitesse de coulée : diamètre 120mm, 155-175mm/min

Vitesse de coulée : diamètre 151mm, 120-140mm/min

Vitesse de coulée : diamètre 174mm, 95-115mm/min

Vitesse de coulée : diamètre 198mm, 80-100mm/min

Vitesse de coulée : diamètre 275mm, 60-80mm/min

Vitesse de coulée : diamètre 310mm, 60-75mm/min

Vitesse de coulée : diamètre 370 mm, 50-65 mm/min

Vitesse de coulée : diamètre 446 mm, 40-55 mm/min