Imaginez des lasers capables de traiter facilement les métaux les plus durs, comme le cuivre. Les lasers bleus à semi-conducteurs de haute puissance révolutionnent le traitement des métaux en offrant une efficacité et une précision inégalées. Cet article explore leurs avantages, leurs applications et la technologie révolutionnaire qui les sous-tend. Plongez dans cet article pour découvrir comment ces lasers façonnent l'avenir de la fabrication, en garantissant des processus plus rapides, plus propres et plus efficaces. Du soudage à l'impression 3D, découvrez comment les lasers bleus établissent de nouvelles normes dans l'industrie.

Au cours des dernières décennies, les lasers à ondes continues (CW) de haute puissance sont devenus un outil omniprésent dans les industries manufacturières modernes. Ces lasers sont utilisés pour un large éventail d'applications, notamment le soudage, le revêtement, le traitement de surface, le durcissement, le brasage, la découpe, l'impression 3D et la fabrication additive.

Le premier développement significatif de la technologie des lasers à ondes entretenues de forte puissance s'est produit avant l'an 2000, avec la création du laser à dioxyde de carbone (CO ) de 10,6 µm de longueur d'onde.2) et le laser à semi-conducteurs Nd:YAG pompé dans l'infrarouge proche, d'une longueur d'onde de 1064 nm.

Toutefois, en raison de sa longueur d'onde, le laser à dioxyde de carbone est difficile à transmettre par des fibres optiques, ce qui le rend difficile à utiliser dans des applications industrielles. De même, les lasers à semi-conducteurs sont limités par la luminosité et l'amplification de puissance.

Après 2000, les lasers à fibre industriels de haute puissance ont été développés comme une solution pouvant être transmise par des fibres optiques tout en conservant une luminosité et une puissance élevées. Aujourd'hui, les lasers à fibre ont remplacé les lasers à dioxyde de carbone dans la plupart des applications et se sont révélés très efficaces dans de nombreuses applications industrielles. Ces dernières années, les lasers à fibre sont devenus les principaux lasers industriels utilisés pour des processus tels que le soudage et la découpe au laser, car ils offrent une vitesse, une efficacité et une fiabilité supérieures à celles des lasers à dioxyde de carbone.

Cependant, ces lasers à fibre continus de haute puissance fonctionnent généralement à des longueurs d'onde proches de l'infrarouge (NIR), inférieures à 1 µm. Bien que cela convienne à de nombreuses applications, certains métaux reflètent 90% ou plus de la longueur d'onde proche infrarouge. rayonnement laser sur leur surface, ce qui limite leur efficacité. Les métaux jaunes, tels que le cuivre et l'or, sont particulièrement difficiles à souder avec des lasers à infrarouge proche en raison de leur faible taux d'absorption, ce qui nécessite une grande quantité d'énergie. puissance du laser pour lancer le processus de soudage.

Il existe deux principaux procédés de soudage au laser : le soudage par conduction thermique, qui implique la fusion et la solidification du matériau, et le soudage en profondeur. soudage par pénétrationqui vaporise le métal et forme une cavité ou un trou de serrure.

Le soudage à pénétration profonde nécessite un faisceau laser fortement absorbé, car le laser interagit plusieurs fois avec le métal et la vapeur de métal lorsqu'il se propage à travers le matériau.

L'amorçage d'un trou de serrure à l'aide d'un laser proche infrarouge nécessite une intensité laser incidente élevée, en particulier lorsque le matériau à souder présente une forte réflectivité. Cependant, une fois le trou de serrure formé, le taux d'absorption augmente fortement.

Les lasers proches de l'infrarouge à haute puissance génèrent une pression élevée de la vapeur de métal dans le bain de fusion, ce qui entraîne des éclaboussures et des pores. La puissance du laser ou la vitesse de soudage doivent donc être soigneusement contrôlées afin d'éviter éclaboussures excessives.

Lorsque le bain de fusion se solidifie, des "bulles" de vapeur de métal et de gaz de traitement peuvent être piégées, formant des pores dans le bain de fusion. joint de soudure. Ces pores affaiblissent la résistance de la soudure et augmentent la résistivité du joint, ce qui diminue la qualité de la soudure. joint soudé.

Le traitement des matériaux dont l'absorptivité est inférieure à 5% à 1µm, comme le cuivre, avec des lasers à infrarouge proche constitue un défi important. Des méthodes telles que la génération de plasma sur les matériaux traités peuvent augmenter l'absorptivité laser des matériaux. Toutefois, ces méthodes limitent le traitement des matériaux au processus de pénétration profonde et comportent des risques inhérents tels que la pulvérisation cathodique et le contrôle du dépôt d'énergie.

Par conséquent, les systèmes laser existants d'une longueur d'onde de 1µm sont limités dans le traitement des matériaux hautement réfléchissants tels que les métaux non ferreux et les applications sous-marines.

Lecture connexe : Métaux ferreux et non ferreux

Pour faire progresser les applications laser dans le proche infrarouge, les chercheurs doivent étudier de nouvelles sources laser. En outre, le passage aux moteurs électriques dans les véhicules à énergie nouvelle comme moyen de réduire les gaz à effet de serre a entraîné une demande importante de solutions fiables de traitement du cuivre. Les moteurs électriques, en particulier les batteries d'alimentation, nécessitent de grandes quantités de matériaux en cuivre. Cette demande s'étend à d'autres systèmes d'énergie renouvelable, notamment les turbines éoliennes.

Le développement de la technologie laser industrielle a suivi la feuille de route de la technologie de production et des demandes sociales. Au cours des 60 dernières années, la technologie laser a contribué de manière significative à la résolution d'importantes tâches futures, telles que l'économie numérique, l'énergie durable et un mode de vie sain.

Aujourd'hui, la technologie laser est devenue un élément indispensable dans plusieurs domaines clés de l'économie chinoise, notamment la technologie de production, l'ingénierie automobile, la technologie médicale, la mesure, la technologie environnementale et la technologie de l'information et de la communication. Alors que la technologie de traitement des métaux continue de progresser et que les exigences des utilisateurs continuent de s'améliorer, les lasers doivent innover en matière de coût, d'efficacité énergétique et de performance des systèmes laser.

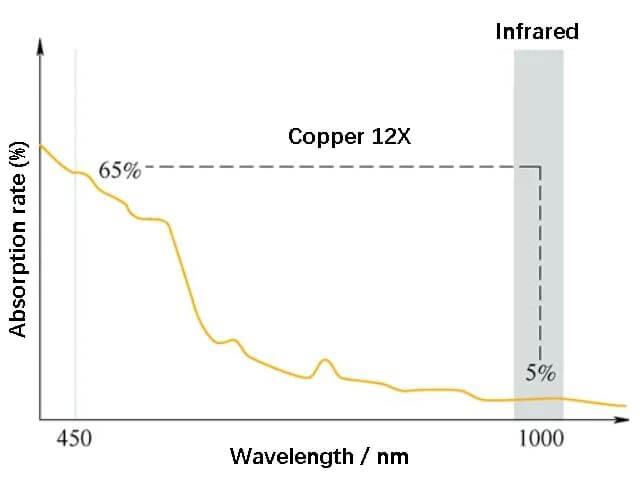

La demande du marché pour un traitement efficace des métaux hautement réfléchissants a stimulé le développement de la technologie des lasers bleus à haute puissance, qui ouvrira sans aucun doute la voie à de nouvelles technologies de traitement des métaux. Dans les métaux non ferreux, l'absorption de l'énergie lumineuse augmente à mesure que la longueur d'onde diminue. Par exemple, l'absorption de la lumière par le cuivre à des longueurs d'onde inférieures à 500 nm augmente d'au moins 50% par rapport à la lumière infrarouge, ce qui rend les longueurs d'onde plus courtes plus adaptées au traitement du cuivre.

Cependant, le développement de lasers à courte longueur d'onde et à haute puissance pour des applications industrielles est un défi en raison des options limitées disponibles. Même les options existantes sont coûteuses et inefficaces. Par exemple, il existe sur le marché des sources laser à l'état solide basées sur le dédoublement de fréquence qui peuvent produire des lasers à 515 nm et 532 nm (spectre vert) dans cette gamme de longueurs d'onde, mais ces sources reposent sur des cristaux optiques non linéaires pour convertir l'énergie du laser de pompage en énergie de la longueur d'onde cible, ce qui entraîne une perte de puissance élevée.

En outre, ces lasers nécessitent des systèmes de refroidissement complexes et des réglages optiques compliqués.

Pour relever ce défi, l'attention s'est portée sur les lasers à semi-conducteurs bleus. La lumière bleue possède des propriétés uniques qui la rendent avantageuse pour le traitement des métaux. forte réflexion comme le cuivre. La figure 1 montre que le cuivre absorbe la lumière bleue 13% plus efficacement que la lumière infrarouge, avec une absorption jusqu'à 13 fois supérieure.

En outre, l'absorption de la lumière bleue par le cuivre reste constante même lorsque le métal fond, ce qui permet d'obtenir une densité d'énergie stable pour le soudage. Par conséquent, le soudage au laser bleu offre un contrôle précis, peu de défauts et produit rapidement des soudures de cuivre de haute qualité.

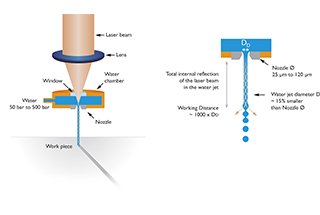

La lumière bleue a également de longues plages de transmission dans l'eau de mer parce qu'elle est moins absorbée, ce qui la rend adaptée à l'étude du traitement des matériaux par laser sous l'eau.

En outre, la lumière bleue est relativement facile à convertir en lumière blanche, ce qui permet l'utilisation compacte de lasers bleus pour les projecteurs et d'autres applications d'éclairage.

Les lasers à semi-conducteurs basés sur le nitrure de gallium peuvent produire directement un laser d'une longueur d'onde de 450 nm, sans qu'il soit nécessaire de doubler la fréquence, ce qui permet d'obtenir une meilleure efficacité de conversion de l'énergie.

Source : NASA 1969

a) Les avantages des performances du laser bleu découlent des principes physiques de base

| Métaux clés | Absorption de la lumière bleue |

| L'or | 66X |

| Cuivre | 13X |

| Aluminium 1100 | 3X |

| Nickel | 1.5X |

b) Comparaison de l'absorption de la lumière bleue et de l'absorption infrarouge (NIR) du cuivre

Fig. 1 Propriétés physiques de la lumière bleue

Le laser de 450 nm devrait avoir une efficacité de traitement près de 20 fois supérieure à celle du laser de 1 µm. Par rapport au laser traditionnel à infrarouge proche, le laser à 450 nm devrait avoir une efficacité de traitement près de 20 fois supérieure à celle du laser à 1 µm. processus de soudage au laserLe laser bleu à haute puissance offre des avantages quantitatifs et qualitatifs.

En termes d'avantages quantitatifs, le laser bleu améliore la vitesse de soudage, élargit la gamme de procédés, augmente l'efficacité de la production et réduit les temps d'arrêt de la production.

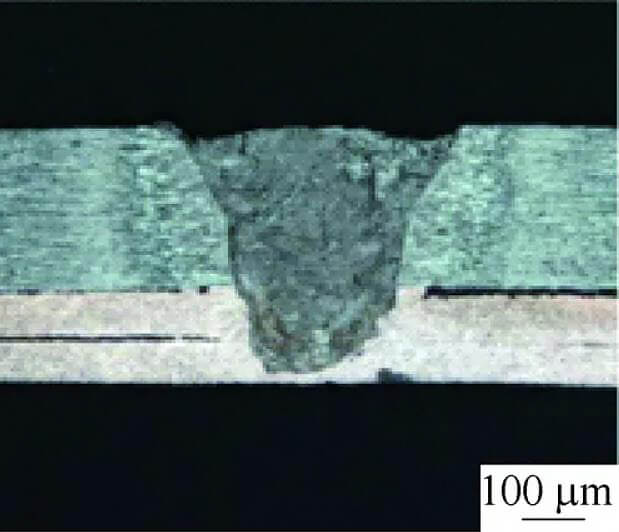

En ce qui concerne les avantages qualitatifs, le laser bleu permet une plus grande plage de traitement, produit des soudures de haute qualité sans éclaboussures ni porosité, offre une plus grande résistance mécanique et réduit la résistivité. La constance des qualité du soudage améliore considérablement le rendement de la production (voir Fig. 2).

En outre, le laser bleu peut également effectuer un mode de soudage par conduction thermique, ce qui est impossible pour le laser à infrarouge proche (voir figure 3).

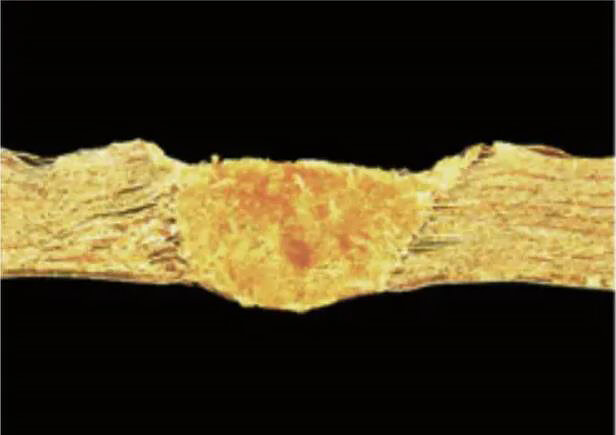

Fig. 2 Coupe transversale du soudage par pénétration profonde sur une feuille de cuivre de 254 µm d'épaisseur

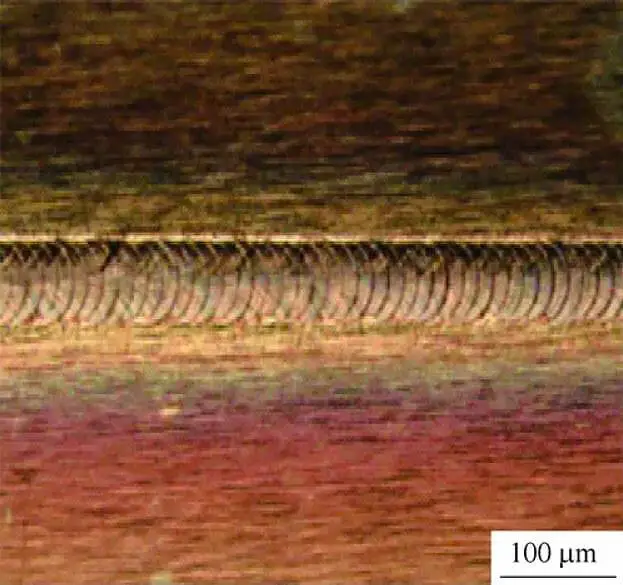

Fig. 3 Coupe du mode de soudage par conduction thermique dans une feuille de cuivre d'une épaisseur de 500 µm

Les dispositifs électroluminescents au nitrure de gallium (GaN) ont fait l'objet d'une attention particulière, notamment dans le domaine de l'éclairage, grâce au prix Nobel de physique 2014 et à la sensibilisation croissante à la protection de l'environnement au niveau mondial.

Avec l'amélioration continue de la luminosité et du rendement des dispositifs à semi-conducteurs bleus, les lasers à semi-conducteurs bleus sont entrés dans l'ère de la production de masse. Ils sont couramment utilisés comme sources de lumière pour les projecteurs et, en combinaison avec des phosphores qui produisent de la lumière verte ou rouge, ils remplacent les lampes dans les projecteurs.

Ces dernières années, les lasers à semi-conducteurs bleus ont gagné en popularité dans les applications d'éclairage et d'affichage en raison de leur durée de vie plus longue et de leur taille plus petite que celle des ampoules. Cependant, pour les traitement au laserUne puissance supérieure à celle de ces lasers bleus est donc nécessaire.

Malgré les avantages des lasers bleus, notamment une durée de vie plus longue et une taille plus petite, le développement de lasers bleus de haute puissance pour le traitement laser nécessite une puissance de sortie supérieure à celle d'une simple puce semi-conductrice de laser bleu, qui n'a qu'une puissance de sortie de quelques watts. L'augmentation de la puissance à un niveau supérieur est un processus long et coûteux.

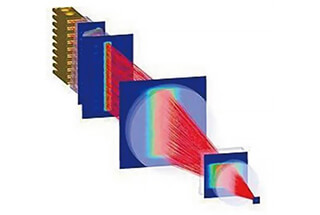

Pour répondre aux exigences élevées en matière de puissance des lasers bleus, de nouvelles méthodes techniques sont nécessaires. Actuellement, la puissance réelle de chaque puce de laser à semi-conducteur bleu est d'environ 5 W à une seule longueur d'onde. Par conséquent, la technologie de combinaison de faisceaux est essentielle pour obtenir une puissance de sortie plus élevée, qui peut être obtenue en combinant les sorties de plusieurs puces.

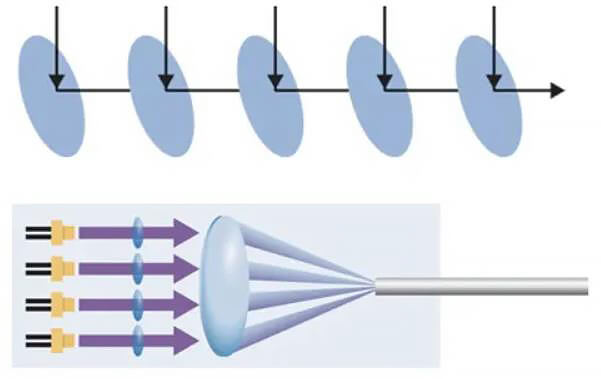

Les méthodes de combinaison de faisceaux sont divisées en deux types : les méthodes cohérentes et les méthodes incohérentes. La méthode incohérente est plus pratique, car elle ne nécessite pas de contrôle fin de la phase entre les lasers.

La méthode incohérente comprend plusieurs techniques de combinaison de plusieurs faisceaux laser, telles que la méthode de combinaison spatiale qui combine plusieurs faisceaux dans l'espace, la méthode de combinaison de polarisation qui combine la lumière polarisée orthogonale à l'aide d'un séparateur de faisceau de polarisation, et la méthode de combinaison de longueur d'onde qui combine différentes longueurs d'onde sur un câble coaxial.

Chaque technique a ses propres avantages et inconvénients et peut être utilisée en combinaison.

La méthode de combinaison spatiale est particulièrement adaptée à la combinaison de plusieurs puces laser ayant la même longueur d'onde afin d'obtenir une puissance de sortie élevée.

Jusqu'à présent, deux méthodes de synthèse à haute puissance ont connu le plus grand succès. Voici une brève présentation de ces méthodes :

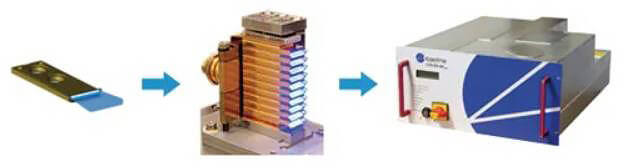

La première méthode utilise la technologie des barres laser pour générer systématiquement un émetteur laser unique sur une plaquette de nitrure d'indium et de gallium (InGaN).

Dans un premier temps, les puces laser individuelles sont intégrées efficacement dans une "barre laser", et chaque barre laser peut produire au moins 50 W de lumière bleue.

Ensuite, plusieurs barres laser à semi-conducteur sont installées et combinées en une pile laser à semi-conducteur grâce à des connexions électriques appropriées, au refroidissement et à la dissipation de la chaleur, ainsi qu'à l'utilisation de dispositifs optiques spéciaux.

L'ensemble du laser à semi-conducteur peut être combiné avec un ou plusieurs empilements de lasers à semi-conducteur, comme le montre la figure 4.

Actuellement, la technologie des barres laser peut générer jusqu'à 2 kW de lumière bleue.

a) Processus de synthèse de l'instrument à barres

b) Diagramme de barres

Fig. 4 Synthèse du faisceau des barres laser à semi-conducteur Technologie

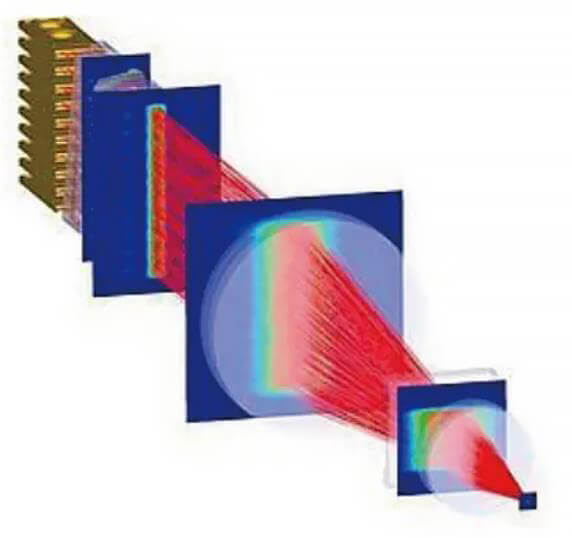

La deuxième méthode consiste à utiliser la technologie des lasers à semi-conducteurs à émetteur unique. Ces lasers utilisent une conception unique "basée sur une puce à tube unique" qui vise à collimater la sortie de chaque tube unique de laser au nitrure de gallium (GAN).

Si tous les tubes laser individuels sont collimatés avec une seule lentille, comme dans la technique de la barre, la divergence du faisceau combiné (BPP) augmentera inévitablement. Toutefois, en collimatant chaque tube laser unique avec sa propre lentille spéciale, la divergence du faisceau combiné peut être maintenue aussi inchangée que possible et le BPP du faisceau peut être minimisé, ce qui améliore la luminosité du laser (voir la figure 5).

En outre, comme le laser à nitrure de gallium à tube unique continue de s'améliorer dans le domaine de l'énergie solaire, il est possible d'obtenir des résultats très satisfaisants. tube laser Tout au long de sa trajectoire de développement prévue, cette conception unique de "puce à tube unique" constitue le meilleur moyen d'améliorer la puissance de l'ensemble du système laser.

En outre, la technologie laser à tube unique offre la meilleure qualité de faisceau avec une puissance de sortie de 1,5 kW, ce qui garantit le traitement laser à distance du balayage galvanométrique. Ce système de balayage est largement utilisé dans la production de batteries, de véhicules électriques et de produits électroniques grand public.

Pendant l'opération de balayage, la puissance de sortie du laser et le temps de séjour peuvent être réglés pour maximiser la productivité en permettant de résoudre différentes géométries de joints et épaisseurs de matériaux dans un seul modèle de balayage.

Le tableau 1 illustre les avantages du laser à semi-conducteur bleu par rapport au laser à semi-conducteur dans le proche infrarouge et au laser à semi-conducteur vert.

Fig. 5 Synthèse du faisceau de la technologie du laser à semi-conducteur à tube unique

Tableau 1 Comparaison du laser à semi-conducteur bleu avec le laser à semi-conducteur dans le proche infrarouge et le laser à semi-conducteur vert

| Projet | Laser à semi-conducteur bleu | Laser à semi-conducteur dans le proche infrarouge | Vert laser à l'état solide |

| Longueur d'onde | Blu ray | Proche infrarouge | Feu vert |

| Absorption des métaux | bon | communément | de préférence |

| Luminosité | bon | communément | bon |

| Capacité d'antireflet | fort | communément | faible |

| Durée de vie / h | >10000 | >10000 | >5000 |

| Type d'erreur | Usure de service | aléatoire | aléatoire |

| Facilité d'utilisation et de fonctionnement | bon | bon | communément |

1) La figure 6 illustre un système de balayage composé d'un laser bleu à semi-conducteur, utilisé pour la fabrication de piles électriques. L'avantage de l'utilisation d'un laser bleu réside dans sa large fenêtre de traitement, qui lui permet de traiter chaque étape de la fabrication des batteries.

En outre, il peut souder des matériaux plus épais, tels que le cuivre, l'or et l'acier inoxydable, d'une épaisseur de quelques millimètres. Il s'agit donc d'un choix idéal pour la fabrication de piles prismatiques, de boîtiers de piles et de blocs de piles avec des piles intégrées.

a) 70 feuilles de 8 µm soudées à des cosses en cuivre de 254 µm

b) Connexion de deux cosses en cuivre

c) Connecter deux cosses en cuivre au boîtier en acier de la batterie.

Fig. 6 La large fenêtre de traitement du laser bleu permet de traiter chaque étape de la fabrication d'une batterie.

2) En utilisant une source de lumière semi-conductrice bleue d'une longueur d'onde de 450 nm, il est possible de faire fondre un matériau en cuivre en mode de conduction thermique, ce qui permet d'ajuster avec précision la géométrie du bain de fusion des matériaux en cuivre de faible épaisseur (voir la figure 7).

Dans le cas du soudage par pénétration profonde de matériaux cuivreux minces, une absorption d'énergie stable et un contrôle précis du processus de conduction thermique sont particulièrement importants, car ils permettent d'éviter les coupures ou les éclaboussures des matériaux dues à la pression élevée.

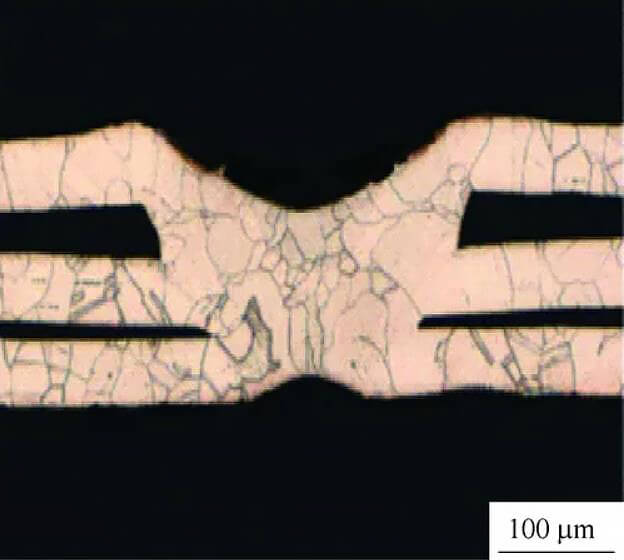

Ces phénomènes sont plus probables lors du soudage de feuilles de cuivre minces empilées, ce qui peut entraîner des espaces irréguliers en raison du gauchissement des feuilles empilées (voir Fig. 8).

Quand soudage bout à bout est effectuée sur 34 feuilles de cuivre empilées avec un laser semi-conducteur à lumière bleue de 580 W à une vitesse de 2 m/min, une largeur de soudure de >0,8 mm peut être formée avec une porosité minimale et un faible contre-dépouillement.

En soudure d'angle sur le bord de la pile de feuilles, l'extrémité de la feuille peut être fondue avec succès en une grande surface de section transversale et complètement attachée à la feuille solide. Il est possible d'obtenir une connexion mécanique parfaite et une excellente conductivité lors du soudage bout à bout et du soudage des bords.

Fig. 7 Géométrie du bassin de fusion du cuivre

a) Bord structure de soudage

b) Avec une puissance de laser bleu de 580 W et une vitesse de soudage de 2 m/min.

Fig. 8 Coupe transversale du joint entre 34 feuilles de cuivre empilées (11 µm d'épaisseur chacune) soudures de raccordement

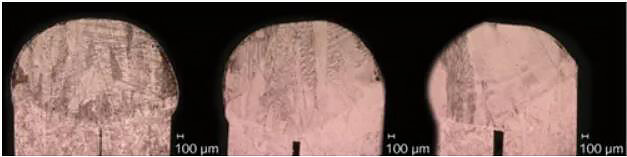

3) La figure 9 illustre les résultats du soudage par recouvrement de feuilles de cuivre de 30μm d'épaisseur à l'aide d'un laser bleu de 100W. Les processus de soudage a consisté à balayer la surface supérieure de trois feuilles de cuivre empilées à une vitesse d'environ 10 mm/s avec le laser.

Le diamètre du spot laser sur la surface de l'échantillon était de 100μm en raison de la concentration de la sortie de la fibre optique de 100μm de diamètre de cœur à un rapport de projection de 1:1. Cela a permis d'obtenir une excellente qualité de soudage tout en minimisant l'impact de la chaleur sur le milieu environnant et les débris.

a) Vue de dessus de cordon de soudure

b) Section transversale du cordon de soudure

Fig. 9 : Résultats du soudage à recouvrement d'une tôle de cuivre pur

4) La figure 10 présente un exemple d'imprimante 3D entièrement en cuivre pur, utilisant un laser semi-conducteur à lumière bleue développé par l'Université d'Osaka. Le laser a un diamètre de spot de focalisation de 100μm, ce qui permet de laminer du cuivre pur avec une conductivité thermique et électrique élevée sur le lit de poudre. Ce résultat était auparavant difficile à obtenir avec des lasers proches de l'infrarouge.

Cette technologie devrait avoir un large éventail d'applications dans les domaines industriels, y compris l'aérospatiale et les véhicules électriques.

a) Machine SLM avec laser bleu de 100W

b) Prototype 3D en poudre de cuivre pur

Fig. 10 Application de l'impression 3D

5) Une plus grande pénétration a également ouvert le champ des applications pour véhicules électriques, les fabricants de véhicules électriques se tournant vers la conception d'enroulements de barres pour maximiser l'efficacité thermique et électrique. Comme le montre la figure 11, la qualité constante des trois soudures en épingle à cheveux au laser bleu est essentielle pour améliorer l'efficacité de la production.

La capacité du laser bleu à produire des soudures en épingle à cheveux est particulièrement importante pour la fabrication de moteurs à haute densité et à haute intensité.

Fig. 11 Application à la fabrication de véhicules électriques

6) La puissance et la luminosité élevées permettent d'accroître la flexibilité de l'appareil. processus de soudageLe soudage à l'arc permet d'élargir la gamme des matériaux pouvant être traités. Par exemple, le laiton, qui se compose de cuivre et de zinc aux propriétés thermiques très différentes, peut être difficile à souder avec une grande qualité. Cependant, la technologie des lasers industriels bleus peut facilement s'acquitter de cette tâche, ce qui permet de souder des matériaux en laiton couramment utilisés dans la production d'appareils électroménagers, comme le montre la figure 12.

Des recherches préliminaires suggèrent que la technologie du laser bleu peut résoudre efficacement le problème des le soudage de métaux dissemblables. Le soudage de métaux dissemblables est difficile car chaque matériau possède des propriétés thermiques, optiques et mécaniques uniques. Le soudage de métaux différents peut entraîner la formation de composés intermétalliques, qui sont des zones d'alliages différents qui endommagent les propriétés mécaniques et électriques ainsi que la consistance du joint.

La dernière génération de lasers bleus à semi-conducteurs dispose d'une large gamme de paramètres de traitement, ce qui permet de souder différents matériaux avec un minimum de défauts. Bien que le cuivre et le zinc du laiton aient des propriétés thermiques différentes, il est possible de souder des matériaux de haute qualité à l'aide de lasers à semi-conducteurs bleus.soudage de qualité difficile, la technologie des lasers à semi-conducteurs bleus peut facilement relever ce défi.

Fig. 12 Application en soudage du laiton

Le laser bleu à semi-conducteur de 2KW a démontré sa supériorité dans le traitement des métaux, en particulier pour les matériaux métalliques à haute réflexion.

La luminosité et la puissance des lasers à semi-conducteurs bleus continuent d'augmenter, ce qui ouvre de nouvelles possibilités et applications. Par exemple, le potentiel de fabrication additive des lasers bleus est encore en cours d'exploration (voir figure 10).

En outre, outre l'efficacité des matériau métallique Les lasers à semi-conducteurs à lumière bleue devraient être utilisés dans des applications intersectorielles, en particulier dans le département d'ingénierie mécanique, pour permettre le traitement laser des matériaux en lumière bleue sous l'eau.

Cet avantage est important pour l'industrie manufacturière. En outre, l'industrie de l'éclairage peut tirer parti d'une technologie d'éclairage de haute qualité basée sur le laser à semi-conducteur bleu.

L'émergence de l'internet des objets et de l'intelligence artificielle entraîne de nouveaux changements de paradigme dans le secteur industriel.

La technologie de traitement laser intègre naturellement la technologie de commande numérique et le traitement à distance, éliminant ainsi la nécessité de remplacer les outils, et jouera un rôle de premier plan dans la fabrication intelligente de la prochaine génération.

L'essor du laser bleu à semi-conducteur de haute puissance a également apporté une nouvelle surprise à la technologie laser. Bien que les applications de traitement basées sur le laser bleu à semi-conducteur de haute puissance n'en soient encore qu'à leurs balbutiements, elles pourraient, grâce aux progrès technologiques futurs, devenir l'un des principaux outils de la prochaine génération de fabrication intelligente à la pointe de la technologie.