Imaginez révolutionner l'efficacité de la production avec des machines dont la précision semble presque vivante. Les lignes de production d'emboutissage à grande vitesse transforment notre façon de fabriquer, en offrant une vitesse et une précision inégalées. Cet article explore le fonctionnement de ces lignes automatisées, leurs principaux composants et les avantages qu'elles apportent à la fabrication moderne. Plongez dans cet article pour découvrir comment les technologies de pointe permettent de réduire les coûts, d'améliorer la qualité et d'établir de nouvelles normes en matière de production industrielle.

Le développement rapide de la science et de la technologie a considérablement amélioré l'efficacité de la production, ce qui se reflète dans l'amélioration continue de l'automatisation des équipements dans la ligne de production d'emboutissage, ce qui permet à la production d'emboutissage avec une efficacité de production élevée d'atteindre un nouveau niveau, d'améliorer la qualité du produit et de réduire le coût de production d'une seule pièce dans le cadre d'une production de masse.

Actuellement, la plupart des ateliers d'emboutissage des usines automobiles utilisent des machines à grande vitesse. lignes d'estampage automatiques.

Il existe de grandes différences dans le degré d'automatisation de ces lignes de production, de sorte que le rythme est différent et qu'il y a encore beaucoup de place pour l'amélioration.

La cadence de production maximale de la ligne d'emboutissage utilisant la technologie de l'entraînement direct par servomoteur, officiellement adoptée par un constructeur automobile allemand haut de gamme, a atteint 23 fois/min.

La ligne de production d'emboutissage peut réaliser la production d'emboutissage de panneaux automobiles et d'autres pièces formées de grande taille.

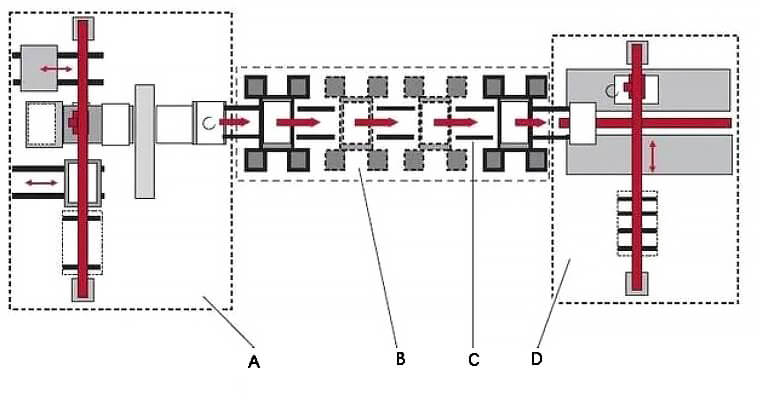

Comme le montre la figure 1, la ligne d'emboutissage de l'ensemble de l'usine automobile est composée d'un système de tête de ligne (A), d'une grande presse (B), d'un équipement de manutention (C) et d'un système de queue de ligne (D).

Par rapport à la ligne de production manuelle traditionnelle, dont l'efficacité est très faible, l'application d'un équipement automatique peut réduire les coûts et accroître l'efficacité.

L'unité de chargement de la tête déballe et transporte la tôle à la position de préhension du premier équipement de manutention, qui est entièrement composé :

2 chariots de chargement de plaques métalliques (avec séparateur magnétique réglable), détecteur de hauteur de matériau (qui peut être placé sur le chariot de chargement de plaques ou sur la poutre de la main de dépilage), détecteur de matériau final, main de dépilage (manipulateur ou robot), dispositif d'alimentation asservi (généralement un convoyeur magnétique), dispositif de détection de matériau double, scanner, laveuse de plaques, huileuse de plaques, table de centrage et ses accessoires. servocommande système.

Nous allons maintenant parler du scanner et des technologies qui y sont associées.

La ligne de production d'emboutissage peut fonctionner normalement et rapidement pour produire des pièces de haute qualité. L'alignement rapide et précis des tôles est essentiel.

L'utilisation du scanner et de la technologie de balayage d'images dans la plate-forme de centrage optique peut améliorer la précision de saisie de l'équipement et réduire le taux d'échec.

L'utilisation du scanner varie en fonction du matériel de manutention utilisé.

La figure 2 montre un mode d'arrangement, dans lequel A est le scanner et B la plate-forme de centrage.

Dans la ligne d'emboutissage où le bras mécanique est utilisé pour saisir les pièces, étant donné que les pièces à emboutir se trouvent toujours sur le plan de hauteur fixe de la surface supérieure de la bande transporteuse, l'application de cette technologie est en fait une analyse quantitative du décalage de la position de la pièce sur un plan bidimensionnel.

En installant verticalement le scanner sur la poutre, l'image traversant la feuille peut être enregistrée, puis l'image peut être transmise au contrôleur du scanner.

Grâce à la comparaison entre la position standard et la position réelle, le signal correspondant peut être transmis au dispositif de commande de la console centrale, qui contrôle le servomoteur pour effectuer l'action correspondante afin de garantir la précision de la position de la feuille saisie par le dispositif de manutention suivant.

Si le processus exige la propreté de la surface de la tôle, l'analyse de l'image de la tôle permet également de déterminer directement s'il y a des taches d'huile excessives.

Lorsque le robot à barre transversale est utilisé comme équipement de manutention entre les presses, les six axes fournis par le robot lui-même, complétés par l'axe d'alimentation longitudinal de la poutre et l'axe porteur du pick-up d'extrémité, peuvent conférer à l'équipement de manutention un degré de liberté très élevé, de sorte que son attitude de préhension peut être ajustée en fonction du décalage de la tôle.

Le vecteur de déviation entre la position d'apprentissage de la plaque et la position réelle calculée par le contrôleur du scanner est transmis au système de contrôle du robot par l'intermédiaire du bus de terrain afin de réaliser une saisie précise par le robot.

Dans la ligne de production d'emboutissage, la presse est l'équipement qui a le plus d'impact sur la qualité des pièces formées.

En définissant des paramètres raisonnables pour chaque pièce, il est possible d'estamper différents panneaux automobiles répondant aux exigences de conception.

La presse peut être divisée en presse mécanique et presse hydraulique selon le principe de fonctionnement. Les presse hydraulique est une machine qui utilise Principe de Pascal La presse mécanique convertit le mouvement de rotation du moteur en mouvement vertical du coulisseau par l'intermédiaire de la structure mécanique (telle que la bielle de la manivelle).

Par rapport à la presse mécanique, la presse hydraulique présente les avantages d'une pression de travail élevée, d'une grande plage de réglage de la course de travail, d'une sortie de pression maximale à n'importe quelle position de la course, d'un réglage progressif de la vitesse, etc.

Dans la ligne de production d'emboutissage produite par l'usine automobile, la presse hydraulique n'est pas applicable en raison des exigences du rythme de production.

Les presses mécaniques peuvent être subdivisées en servopresse (également connue sous le nom de presse CNC) et les presses mécaniques générales.

La presse mécanique traditionnelle contrôle la vitesse du moteur à courant alternatif par le biais de convertisseur de fréquenceIl utilise un volant d'inertie pour stocker l'énergie et un embrayage pour contrôler la transmission de la puissance.

Sa courbe de pression est généralement sinusoïdale, c'est-à-dire que le tonnage nominal est toujours atteint avant le point mort bas, et la course est fixe et réglable.

La servopresse utilise la technologie servo et la technologie mécanique traditionnelle pour contrôler le mouvement du coulisseau par le biais d'un système de commande électrique complexe.

La presse asservie peut programmer arbitrairement la vitesse et la pression d'une certaine position dans la course du coulisseau, et peut également atteindre la tonne nominale de la presse à faible vitesse.

Certains fabricants de presses dans le pays et à l'étranger ont accompli des progrès dans ce domaine et lancé des produits commercialisés, appelés "presse de troisième génération".

La servopresse est sans aucun doute un axe majeur du développement de l'industrie automobile. équipement de formage. Ses avantages sont présentés dans le tableau 1.

Tableau 1 avantages de la servopresse

| Haute précision | La position du curseur est contrôlable (servocommande et le contrôle du dispositif de rétroaction de la position), et la précision de la position générale peut atteindre 0,01 mm. |

| Flexibilité et intelligence | L'utilisation d'un servomoteur au lieu d'un moteur à induction ordinaire permet d'obtenir des caractéristiques de glissement arbitraires et d'optimiser la courbe de processus correspondante. |

| Optimisation de la transmission | La réception de fax n'utilise pas de dispositifs de transmission intermédiaires tels que l'embrayage et le volant d'inertie, ce qui réduit les vibrations, le bruit (environ 159% peuvent être réduits de 250) et la perte d'énergie, et est facile à entretenir. |

| Améliorer la durée de vie des équipements et l'efficacité du travail | La structure est simple, la durée de vie de la filière peut être multipliée par trois, et la durée de vie de l'équipement peut également être améliorée : la caractéristique de la course réglable améliore considérablement son efficacité de travail. |

La légèreté des véhicules est l'un des axes de développement de l'automobile.

L'allègement des automobiles vise à réduire le poids du véhicule, à diminuer la consommation de carburant, à réduire les émissions polluantes et à améliorer la puissance de l'automobile, tout en veillant à ce que la résistance et la sécurité de l'automobile ne soient pas réduites.

Dans le domaine de l'emboutissage, le choix d'un acier à ultra-haute résistance est un moyen important d'alléger les automobiles.

À température ambiante, l'acier à ultra-haute résistance présente une faible plasticité et un formage difficile.

En raison des limites de l'emboutissage à froid, il est difficile de résoudre les problèmes tels que les fissures d'emboutissage, la précision géométrique, les plis et le retour élastique.

Le processus de production de l'estampage à froid répond difficilement aux exigences de précision du formage.

C'est ainsi que la technologie du marquage à chaud a vu le jour.

Cette technologie consiste à chauffer la tôle à une température supérieure à la température d'austénitisation, puis à la presser et à la former, en même temps, à la tremper dans la presse à une vitesse de refroidissement supérieure à 27 ℃ / s pour obtenir martensiteafin que les pièces embouties puissent répondre aux exigences en matière de propriétés mécaniques et de précision dimensionnelle.

Les avantages et les inconvénients des différentes méthodes de chauffage sont les suivants :

(1) Le chauffage par rayonnement présente les avantages d'un faible taux d'utilisation de la chaleur, d'une large occupation du sol et d'un coût élevé.

(2) Chauffage par conduction (effet de résistance), mauvaise uniformité du chauffage et exigences élevées pour la tôle.

(3) Chauffage par induction (induction électromagnétique), utilisation élevée de la chaleur, vitesse rapide et faible encombrement.

Pour des raisons techniques, à l'heure actuelle, l'équipement de chauffage de la ligne de production d'emboutissage adopte essentiellement un four de chauffage par rayonnement.

Près de 100 entreprises nationales disposent de lignes de production par estampage à chaud, capables de produire des panneaux automobiles TS1500.

Dans le contexte de l'élargissement des perspectives d'application de l'acier à ultra-haute résistance, l'équipement et la technologie de l'estampage à chaud constituent également un axe de développement majeur.

En général, l'appareil de manutention comporte au moins quatre arbres mobiles.

Grâce à l'apprentissage préalable de la position de la tôle et à l'utilisation d'un capteur spécial pour chaque pièce, la manipulation de la tôle sur la ligne de production d'emboutissage est réalisée, ce qui est principalement divisé en manipulateur et robot.

La figure 3 montre un quatre axes manipulateur de presse.

Le logiciel de contrôle automatique identifie la position du curseur de la presse supérieure et confirme qu'il n'y a pas d'interférence dans la saisie du matériau par le manipulateur à cette position.

Le signal de sortie commande ensuite au manipulateur de se déplacer jusqu'à la position de préhension de la pièce à enseigner.

Le générateur de vide situé à l'extrémité du capteur permet de saisir et d'abaisser la feuille par aspiration et soufflage d'air, afin de réaliser la manutention automatique des pièces entre les presses.

La ligne de production de manipulateurs peut également être divisée en ligne à bras unique et ligne à double bras.

Par rapport à la ligne à bras unique, la ligne à double bras est plus efficace et présente moins d'erreurs.

À l'heure actuelle, de nombreuses usines de moteurs principaux ont été mises en service et leur utilisation devrait se généraliser à l'avenir.

Lorsque le robot est utilisé comme équipement de manutention des pièces embouties, il présente, par rapport au manipulateur, davantage de degrés de liberté, une structure plus complexe et une grande différence de coût.

Le robot à barre transversale est un produit typique. Ce robot combine la technologie des barres transversales et la technologie des robots pour obtenir 8 axes mobiles et une meilleure efficacité de production.

Dans certains cas particuliers, tels que la ligne de transformation de la production manuelle ou la limitation par d'autres problèmes sur le site, le robot de mise en page présente des avantages uniques.

La presse à découper de la ligne de production d'une usine automobile utilise un robot FANUC comme équipement de manutention pour le chargement et le déchargement.

Le système de queue de ligne (également connu sous le nom de système d'empilage de queue de ligne) transporte la tôle transportée par le dernier manipulateur jusqu'à la position spécifiée, puis effectue l'encadrement et l'entreposage.

Le système de queue traditionnel utilise principalement un convoyeur à bande pour transporter les pièces (similaire au convoyeur de tête), puis un cadre manuel, et enfin un chariot élévateur à fourche pour stocker le cadre.

Étant donné que le rythme de la ligne d'emboutissage automatique peut en principe atteindre 10 pièces/min, et qu'une seule station d'empilage ne peut généralement pas répondre aux exigences, la plupart des lignes de production détourneront les produits finis, puis chargeront la feuille dans le châssis après avoir vérifié la qualité de la pièce manuellement ou à l'aide d'un équipement.

Actuellement, le poste de queue est l'un des principaux postes humains de la ligne de production d'emboutissage, et l'intensité du travail est élevée, ce qui n'est pas propice à l'ergonomie, et le transfert fréquent de cadres de matériaux par chariot élévateur à fourche présente également un certain risque de collision.

Cet article présente un équipement de traction automatique mature - le chariot AGV, qui présente un degré élevé d'automatisation, un faible volume et un contrôle facile.

Le chariot est équipé de dispositifs de guidage automatique électromagnétiques ou optiques, qui peuvent se déplacer le long de la trajectoire de guidage spécifiée, et la trajectoire de déplacement peut être contrôlée par l'ordinateur ou la piste électromagnétique.

La disposition raisonnable des chariots AGV dans le système de queue de ligne peut améliorer le taux d'automatisation et réduire le risque d'interférence entre l'homme et la machine.

L'automatisation de la ligne de production d'emboutissage a été considérablement améliorée, mais avec l'amélioration de la demande du marché et l'application continue de nouvelles technologies, l'équipement d'emboutissage est constamment mis à jour.

La compréhension des différents équipements d'automatisation de l'emboutissage présents sur le marché et de leur principe de fonctionnement permet d'améliorer efficacement les compétences techniques des ingénieurs en charge des équipements et d'optimiser en permanence les performances des équipements d'emboutissage en termes d'amélioration de la qualité et de la capacité, de sécurité, d'économie d'énergie et de réduction des coûts.