Imaginez un matériau capable de soutenir des gratte-ciel imposants, de résister aux tremblements de terre et à la corrosion, tout en étant rentable et performant. Les barres d'acier à haute résistance, d'une force de 500MPa et plus, sont en train de révolutionner la construction grâce à des méthodes de production avancées telles que le microalliage au vanadium. Cet article plonge dans le monde fascinant de ces barres d'acier, en explorant leur composition, leurs processus de fabrication et leurs applications. Découvrez comment ces innovations améliorent non seulement la sécurité et la durabilité, mais ouvrent également la voie à la prochaine génération de pratiques de construction durables.

Les barres d'acier à haute résistance sont considérées comme l'épine dorsale et le squelette de l'industrie de la construction. Actuellement, il existe cinq domaines principaux de développement pour les matériaux de renforcement à haute résistance :

Cet article donne un bref aperçu des propriétés et du processus de production des barres d'acier à haute résistance et des barres d'acier sismiques d'une teneur de 500MPa et plus pour la construction de bâtiments.

Le processus de production primaire des barres d'acier à haute résistance de 500MPa consiste à ajouter l'élément de micro-alliage vanadium à l'acier faiblement allié 20MnSi et à utiliser de l'azote peu coûteux pour obtenir un renforcement par précipitation. Cela permet à l'acier d'atteindre une résistance de 500MPa.

La technologie du microalliage au vanadium présente plusieurs avantages, notamment une conception rentable et raisonnable de la composition, des performances stables en matière de renforcement, un rapport résistance/rendement élevé et d'excellentes performances à basse température et en matière de soudage.

Ce procédé est considéré comme une méthode optimale pour la production de renforts à haute résistance de 500MPa.

2.1.1 Conception de la composition et propriétés mécaniques

Le document GB1499.2 (révisé en 2016) précise que la composition chimique et l'équivalent en carbone du HRB500 doivent répondre aux exigences énumérées dans le tableau 1. En outre, des éléments tels que le vanadium, le niobium et l'oxyde d'aluminium doivent être pris en compte. titane peuvent être ajoutés à l'acier si nécessaire.

Le tableau 1 de la norme GB1499.2 (révisée en 2016) présente les exigences en matière de composition chimique et de propriétés mécaniques pour les renforts à haute résistance 500MPa.

| Composition chimique, masse% | Marque | HRB500 | HRBFS00 | HRBSODE | HRBFSOOE |

| C | 0.25 | ||||

| Si | 0.8 | ||||

| Mn | 1.6 | ||||

| P | 0.045 | ||||

| S | 0.045 | ||||

| Ca | 0.S5 | ||||

| Propriétés mécaniques | Limite d'élasticité RtL, MPa | 500 | |||

| Résistance à la traction R, MPa | 630 | ||||

| Allongement après rupture A% | 15 | - | |||

| Longueur secondaire totale rapport de la force maximale A% | 7.5 | 9 | |||

2.1.2 Itinéraire technique

Les procédés techniques permettant de produire des barres d'acier à haute résistance de 500MPa comprennent le traitement thermique des déchets après le laminage, le grain ultrafin et le microalliage.

Les deux premières méthodes utilisent la composition de l'acier faiblement allié 20MnSi, tandis que le processus de microalliage consiste à ajouter des éléments de microalliage tels que le vanadium, le niobium et le titane à l'acier 20MnSi.

1) Microalliage

La technologie du microalliage améliore la propriétés mécaniques de l'acier en ajoutant des éléments de microalliage à l'acier 20MnSi par des méthodes métallurgiques. Le mécanisme de renforcement implique la formation de carbures et de nitrures à point de fusion élevé et à dureté élevée à partir des éléments de microalliage et des atomes de carbone et d'azote dans l'acier.

D'une part, la précipitation de ces carbures et nitrures sur le austénite empêche la croissance des grains d'austénite pendant le chauffage et entraîne un renforcement des grains fins.

En revanche, la précipitation de ces carbures et nitrures pendant ou après la transformation des austénite dans la ferrite entrave le mouvement des dislocations dans le réseau de fer et entraîne un renforcement de la précipitation.

2) Technologie des grains ultrafins

La technologie du grain ultrafin est un processus de production moderne qui combine le laminage contrôlé et le refroidissement contrôlé, et qui ne nécessite pas l'ajout d'éléments de microalliage. La mise en œuvre de ce processus nécessite un contrôle informatique de la température tout au long de la ligne de production de laminage de l'acier, et le système spécifique du processus de laminage de l'acier doit être adapté à la variété et aux spécifications de l'acier.

Cette technologie utilise une combinaison de mécanismes de laminage contrôlé par recristallisation, de laminage contrôlé sans recristallisation, de transformation de la ferrite induite par la déformation et de recristallisation dynamique de la ferrite pour contrôler la taille des grains et la microstructure, ce qui permet en fin de compte de renforcer l'acier à grains fins.

3) Traitement thermique résiduel après le laminage

La technologie de traitement thermique des déchets après laminage est un processus qui ne nécessite pas l'ajout d'éléments de microalliage. Elle intègre les processus de laminage à chaud et de traitement thermique, où les barres d'acier sont trempées en ligne après le laminage à chaud pour refroidir la surface, puis la chaleur résiduelle du noyau d'acier est utilisée pour tremper la couche superficielle des barres d'acier. La structure superficielle des barres d'acier est ainsi transformée en sorbite trempée, qui conserve les propriétés de l'acier. martensite tandis que le cœur devient une structure raffinée de ferrite et de perlite avec une teneur relative plus élevée en perlite. En fin de compte, l'acier 20MnSi atteint un niveau de résistance de 500MPa grâce au renforcement de la microstructure.

Bien que les technologies de traitement thermique post-laminage et de grains ultrafins ne nécessitent pas l'ajout d'éléments de microalliage, elles ont un coût d'équipement élevé et un faible rapport résistance/rendement, et sont sujettes au vieillissement. Par conséquent, ces méthodes ne conviennent pas aux connexions mécaniques par soudage ou par endommagement de la surface.

La technologie du microalliage a le coût d'équipement le plus bas, car elle ne nécessite pas d'équipement de contrôle de la température sur la ligne de production de laminage de l'acier. Elle présente également un rapport résistance/rendement élevé, une faible sensibilité au vieillissement et de bonnes performances en matière de soudage.

Sur la base d'une comparaison des performances du produit et du coût de production, on peut conclure que la meilleure méthode technique pour produire des barres d'acier à haute résistance de 500MPa est le processus de microalliage.

Le tableau 2 de la norme GB1499.2 (révisée en 2016) présente les exigences en matière de composition chimique et de propriétés mécaniques pour les renforts à haute résistance 600MPa.

| Composition chimique, masse% | Nombre de rates | HRB600 |

| C | 0.28 | |

| Si | 0.8 | |

| Mn | 1.6 | |

| P | 0.045 | |

| S | 0.045 | |

| Cr | 0.58 | |

| Propriétés mécaniques | Limite d'élasticité RL, MPa | 600 |

| Résistance à la traction Rm/MPa | 730 | |

| Allongement après rupture% | 14 | |

| Allongement total de la force maximale A% | 7.5 |

2.2.1 Conception de la composition et propriétés mécaniques

Actuellement, des aciéries telles que Shagang, Chenggang et Jigang en Chine ont prouvé leur capacité à produire avec succès des barres déformées laminées à chaud de 600MPa.

Le tableau 2 de la norme GB1499.2 (révisée en 2016) présente les exigences relatives à la composition chimique et aux propriétés mécaniques de l'armature à haute résistance HRB600 de 600MPa.

2.2.2 Itinéraire technique

À l'heure actuelle, de nombreuses aciéries chinoises peuvent produire des barres d'acier à haute résistance de 600 MPa qui sont utilisées dans les projets de construction. Toutefois, les recherches sur la composition chimique, la transformation des phases et l'évolution de la microstructure de ces barres d'acier et leur relation avec les processus de production par laminage et refroidissement sont limitées. Il en résulte une mauvaise adéquation entre la technologie des micro-alliages et les processus contrôlés de laminage et de refroidissement, ce qui entraîne un gaspillage de ressources coûteuses. éléments d'alliage et le non-respect des propriétés mécaniques requises des barres d'acier.

Les aciéries nationales, telles que Shagang, Chenggang et Jigang, qui ont réussi à produire des barres HRB600 adoptent principalement la technique d'alliage au vanadium, qui consiste à ajouter du vanadium pour améliorer considérablement la résistance. La production de barres d'acier à haute résistance de 600 MPa grâce au niobium, au titane et au contrôle des processus est encore rare.

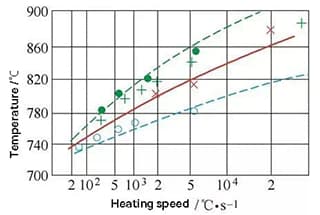

La technologie d'alliage au vanadium est la principale voie technique pour le développement de barres d'acier soudables à haute résistance au niveau mondial. Le contrôle du processus peut être réalisé soit par un laminage contrôlé et un refroidissement contrôlé, soit par un traitement thermique après le laminage. Les barres d'acier à haute résistance sont produites par laminage et refroidissement contrôlés, principalement par laminage à basse température et refroidissement rapide, afin de réduire la taille des grains et d'améliorer la résistance.

L'utilisation du même processus de production que les barres d'acier à basse et moyenne résistance pour produire des barres d'acier à haute résistance de 600 MPa par alliage présente plusieurs avantages. Premièrement, elle évite la transformation de la ligne de production et les problèmes qui y sont associés, y compris le coût de la modification de l'équipement. Deuxièmement, elle contribue à la production rapide à grande échelle et à la promotion des nouveaux produits HRB600.

Cependant, le fait de s'appuyer uniquement sur l'alliage pour améliorer la résistance augmente le coût des alliages, et une teneur plus élevée en alliage peut également entraîner des anomalies structurelles.

En conclusion, le processus actuel de production de renforts à haute résistance de 600 MPa est principalement l'alliage, complété par le contrôle du processus. Au cours de la phase initiale, le processus de production des renforts à haute résistance de 600 MPa devrait être aussi proche que possible de celui des renforts à moyenne et faible résistance afin de faciliter leur adoption et leur application à grande échelle.

En raison de la demande croissante de barres d'acier très performantes de la part de l'industrie chinoise de la construction, la sécurité et la résistance sismique des structures de bâtiments suscitent de vives inquiétudes.

Dans la norme GB 1499.2-2007, l'indice de performance sismique du renforcement est inclus pour la première fois en tant que norme nationale. Trois indices représentatifs de renforcement sismique ont été spécifiés : le rapport résistance-élasticité (R ˚ m /R ˚ eL), le rapport super rapport de flexion (R ˚ eL/ReL), et l'allongement total à la force maximale (Agt).

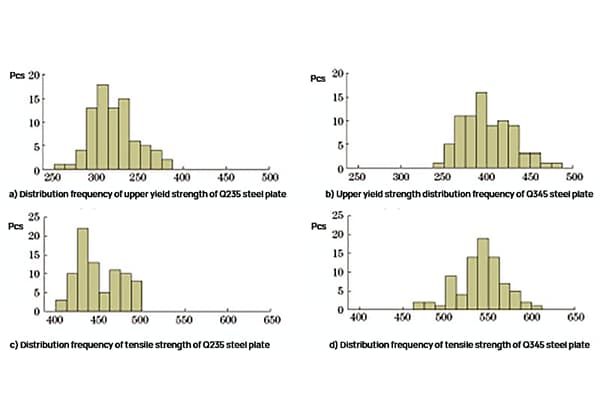

Les tableaux 3 et 4 présentent la composition chimique et les indices de propriétés mécaniques des armatures sismiques HRB400E et HRB500E provenant d'une aciérie nationale. Ces indices ont été obtenus à partir de l'inspection d'échantillons multiples.

Tableau 3 Composition chimique des renforts sismiques à haute résistance HRB400E et HRB500E %

| Marque | C | Si | Mn | V |

| HRB400E | 0.19-0.25 | 0.36-0.57 | 0.27-1.52 | 0.035-0.056 |

| HRB500E | 0.20-0.25 | 0.36-0.57 | 1.38-1.58 | 0.082-0.113 |

Tableau 4 Inspection des propriétés mécaniques des armatures sismiques à haute résistance HRB400E et HRB500E

| Marque | RpL,MPa | Rm,MPa | A,% | Agt,% | R0m/R0pL | R0pL/RpL |

| HRB400E | 425-485 | 570-625 | 21.5-30.5 | 10.5-18.5 | 1.28-1.41 | 1.06-1.21 |

| HRBS00E | 515-595 | 665-725 | 19.5-26.5 | 10.0-17.5 | 1.26-1.39 | 1.03-1.19 |

3.2.1 Technologie de microalliage

La résistance à la fatigue à haute déformation et à faible cycle est le principal indice sismique pour les barres d'acier.

La principale méthode pour améliorer la résistance à la fatigue des barres d'acier sismiques à haute déformation et à faible cycle est le microalliage. Cette technologie est largement utilisée au niveau national et international pour améliorer les propriétés globales des barres d'acier en affinant les grains et en renforçant la précipitation.

En Chine, le vanadium est préféré comme élément de microalliage, et une petite quantité d'azote est ajoutée en même temps pour augmenter le nombre de phases précipitées V (C, N). Cela renforce le rôle du renforcement par précipitation et du renforcement du grain fin, et améliore considérablement les performances sismiques de l'acier.

Certains chercheurs ont également réussi à développer un renforcement antisismique à grain fin et à haute résistance de 600MPa en utilisant un processus de microalliage Cr+V. Le vanadium est utilisé pour former des composés V (C, N) dans l'acier, ce qui améliore considérablement sa solidité. En outre, une certaine quantité de chrome est ajoutée pour améliorer les performances sismiques du renforcement. Les propriétés mécaniques finales répondent aux exigences de résistance sismique à haute résistance à grain fin de 600MPa.

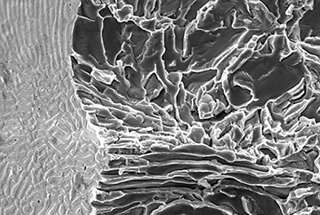

La structure métallographique de l'armature est composée de "ferrite+perlite" au bord et au centre, sans bainite ou structure de trempe de bord qui pourrait avoir un impact négatif sur ses performances de service.

3.2.2 Technologie de cristallisation fine

Le Japon étudie depuis longtemps la technologie de la cristallisation fine, qui consiste à combiner le laminage à grande déformation et la recristallisation dynamique pour affiner la structure du grain. Cela a conduit au développement d'un renforcement sismique à ultra-haute résistance avec une plage de résistance de 685-980MPa, qui est considéré comme étant à un niveau avancé au niveau international.

En revanche, la Chine se concentre sur la combinaison de la déformation et de la transformation de phase pour affiner le grain.

Les barres d'acier à grain fin ont été remarquées pour leur large gamme de déformation plastique cyclique et leur faible probabilité de fissuration pendant la déformation du matériau. En outre, ces barres ont une ténacité cyclique plus élevée et une durée de vie en fatigue cyclique plus faible que les barres d'acier traitées à la chaleur résiduelle. En outre, l'acier à grain ultrafin présente une meilleure résistance à la fatigue cyclique que les barres en acier traité à la chaleur. soudabilité que l'acier ferrite perlite.

Toutefois, l'application pratique des barres d'acier à grain fin présente encore certaines limites. Il s'agit notamment d'exigences strictes en matière d'équipement et de taille des pièces, d'une microstructure et de propriétés inégales dues à la déformation et au refroidissement inégal de barres de grande taille, et d'une diminution du rapport résistance/rendement en raison d'une augmentation plus importante de la limite d'élasticité que de la résistance à la traction lorsque la taille des grains est trop petite. L'acier à grain fin présente également une faible résistance à la corrosion en raison de sa structure à grain fin et du nombre accru de joints de grains.

Il est donc nécessaire de poursuivre le développement de la technologie de cristallisation fine.

Les trois méthodes les plus courantes pour produire des barres d'acier à haute résistance sont le microalliage, la cristallisation fine et le traitement thermique des déchets.

Par rapport aux deux autres procédés, les barres d'acier microallié présentent l'avantage d'une performance stable, d'une faible sensibilité au vieillissement par déformation et d'une bonne performance de soudage.

Les barres d'acier traitées thermiquement sont produites par trempe de barres d'acier laminées à chaud, ce qui améliore leur résistance. Ce procédé est économe en ressources et en énergie, ce qui permet de réduire les coûts de production.

Les armatures à grain fin sont capables de répondre aux exigences de résistance et de ténacité des armatures sismiques.

Malgré ces progrès, les processus susmentionnés posent encore certains problèmes :

Par conséquent, pour produire des barres d'acier à haute résistance, il est essentiel de combiner efficacement les technologies de microalliage, de cristallisation fine et de traitement thermique des déchets en fonction des besoins réels de l'application et du rapport coût-efficacité. Cela permettra non seulement de réduire l'ajout d'éléments d'alliage et de diminuer les coûts de production, mais aussi d'améliorer de manière significative la résistance de l'acier. propriétés mécaniques de l'acier barres.