Pourquoi les matrices de forgeage à chaud présentent-elles des défaillances prématurées qui perturbent la production et augmentent les coûts ? Cet article examine les principales formes et causes de défaillance des matrices, telles que l'usure, la fissuration, la fatigue thermique et la déformation plastique. Il propose également des solutions pratiques pour améliorer la longévité et les performances des filières. Les lecteurs apprendront à optimiser les processus de forgeage afin de réduire les temps d'arrêt et d'améliorer les résultats économiques.

La matrice de forgeage est un outil essentiel dans le processus de forgeage, qui est un facteur clé dans le processus de production. La matrice est considérée comme un accessoire consommable et sa défaillance correspond à la perte de son utilisation fonctionnelle au cours de sa durée de vie spécifiée. La durée de vie de la matrice correspond au nombre de pièces produites à partir du moment où elle est mise en service jusqu'à ce que l'usure normale conduise à sa consommation.

Une défaillance prématurée de la matrice peut entraîner des interruptions de production, une augmentation des coûts, une diminution de la compétitivité sur le marché et une réduction des bénéfices économiques pour l'entreprise. Pour maximiser les performances de la matériau de la matriceL'amélioration de la qualité et de la durée de vie des produits, ainsi que la réduction des coûts de production, est une préoccupation majeure de l'industrie du forgeage.

Cet article se concentre sur les principales causes de défaillance des matrices de forgeage et fournit des moyens efficaces d'améliorer leur durée de vie.

Les matrices de forgeage au marteau et les matrices de forgeage à la machine sont des matrices de formage à chaud utilisées dans les marteaux de forgeage libre, les marteaux de forgeage à l'emporte-pièce et les presses. Il s'agit de matrices typiques pour le travail à chaud qui subissent des contraintes mécaniques et thermiques au cours du processus de travail. Les contraintes mécaniques proviennent principalement des chocs et des frottements, tandis que les contraintes thermiques sont causées par l'alternance de chauffage et de refroidissement.

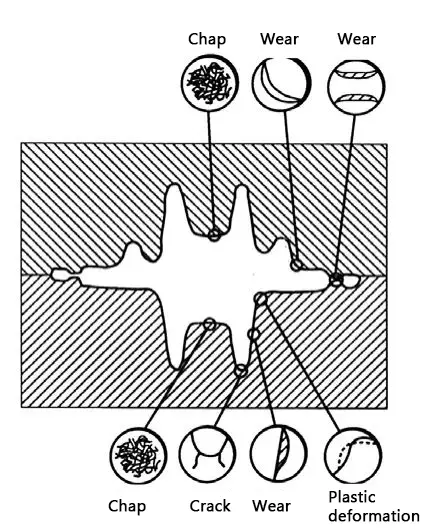

En raison des conditions de travail complexes des matrices de forgeage, leur défaillance peut également être complexe, y compris l'usure et la fissuration de la partie de la cavité, la fatigue thermique (fissuration thermique) et la déformation plastique de la surface de la cavité.

La figure 1 illustre les différents modes de défaillance susceptibles de se produire dans les différentes parties de la cavité de la matrice de forgeage.

Figure 1 Différentes positions de la rupture de la matrice de forgeage dans la cavité

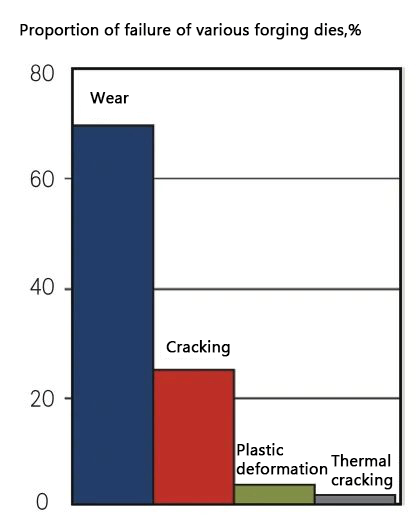

D'après les données de la figure 2, parmi les principaux modes de défaillance, la probabilité d'usure est d'environ 68%, la fissuration d'environ 24%, la déformation plastique (effondrement) d'environ 3% et la fissuration thermique d'environ 2%.

Figure 2 Proportion des principaux modes de défaillance des matrices de forgeage

Les caractéristiques de la surface de la matrice de forgeage à chaud en cas d'usure sont illustrées à la figure 3.

Figure 3 Morphologie de l'usure de la surface de la matrice de forgeage

Sous l'action combinée des contraintes mécaniques et thermiques, le flan et la surface de la cavité subissent des contraintes d'impact, tandis que l'écoulement à grande vitesse du flan, de sa peau d'oxyde et de la surface de la cavité crée une forte friction. En conséquence, l'usure tend à se produire sur les coins arrondis et le pont de la rainure de flash de la matrice, comme illustré à la figure 1.

L'usure est influencée par des facteurs tels que le matériau de la matrice, le type de flan et le processus de forgeage. L'abaissement de la température de forgeage, qui augmente la résistance à la déformation de l'ébauche, entraîne une augmentation considérable de l'usure de la matrice. En outre, l'explosion provoquée par la combustion du lubrifiant à base d'huile confiné dans l'espace entre la matrice et l'ébauche peut entraîner une usure corrosive.

L'usure des matrices de forgeage à chaud est généralement associée aux neuf facteurs suivants :

Les contre-mesures suivantes visent à améliorer l'usure à chaud causée par les facteurs énumérés précédemment :

Les caractéristiques morphologiques de la fissuration des matrices de forgeage sont présentées dans la figure 4.

Figure 4 Caractéristiques morphologiques de la fissuration des matrices de forgeage

Selon leur nature, les fissures dans les matrices de forgeage peuvent être divisées en deux catégories : les fissures fragiles précoces et les fissures de fatigue mécanique.

Les premières fissures fragiles se produisent généralement lors de la première utilisation de la matrice et peuvent résulter de quelques coups de marteau seulement. La fissure part de la source et s'étend vers l'extérieur en forme de chevrons.

La fissuration par fatigue mécanique se produit après que la matrice a subi plusieurs coups de forgeage. Elle présente les caractéristiques des fractures de fatigue générales, mais la zone d'extension de la fissure est généralement plus petite au niveau macroscopique.

Les causes de la fissuration des matrices peuvent être résumées en sept catégories principales :

Tous ces facteurs peuvent conduire à l'apparition de fissures et entraîner à la fois des fissures fragiles précoces et des fissures de fatigue mécanique.

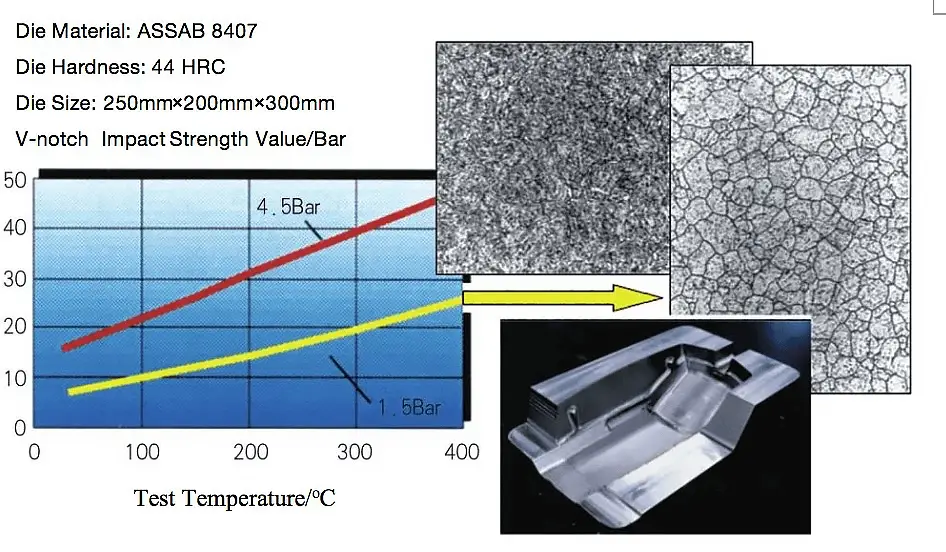

Figure 5 L'influence des différents procédés de traitement thermique sur la structure et les propriétés de la filière (le acier matricé La nuance est l'ASSAB 8407, acier H13 de haute qualité)

La figure 5 illustre l'effet de différentes vitesses de refroidissement sur la résilience et la microstructure de l'acier pour travail à chaud pendant la trempe sous vide. Lorsque la vitesse de refroidissement est insuffisante, la martensite diminue, et un grand nombre de carbures précipitent sur les joints de grains, réduisant la résistance aux chocs du matériau et augmentant le risque de fissuration de la matrice.

Pour éviter la fissuration des filières, il est important d'éviter l'apparition de la couche blanche due à l'usinage par décharge électrique (EDM), comme le montre la figure 6. La couche blanche de l'EDM est peu ductile, ce qui peut entraîner des fissures. En outre, une couche de nitrure trop épaisse et des nitrures en forme de veines produites lors de la nitruration peuvent également réduire de manière significative la ténacité de la matrice. Les figures 7 et 8 montrent l'impact de la profondeur de la couche de nitrure sur la ténacité et les caractéristiques de la microstructure des nitrures en forme de veine, respectivement.

En résumé, les mesures suivantes visent à améliorer le problème de la fissuration des matrices :

(1) Éviter la surcharge de la matrice en veillant à ce que la température du flan se situe dans une fourchette raisonnable afin de réduire la résistance à la déformation.

(2) Préchauffer correctement la matrice (150 à 200°C) pour améliorer la ténacité et réduire les contraintes thermiques.

Figure 6 Morphologie de la couche blanche par électroérosion

Figure 7 Profondeur de la couche de nitruration sur l'impact de l'acier sur la résistance à l'impact de la filière

Fig. 8 Caractéristiques microstructurales des nitrures en forme de veines de la couche de nitruration

(3) Mettre en œuvre une politique raisonnable de conception de la filière de maximiser le rayon des angles arrondis, d'organiser la porosité et le flash de manière raisonnable et d'utiliser les structures d'insertion.

(4) Utiliser des mesures de refroidissement appropriées et efficaces pour éviter toute contrainte thermique excessive sur la surface.

(5) Choisir un matériau de moulage de haute qualité et très résistant.

(6) Traiter correctement la matrice à la chaleur avec trempe et revenu et effectuer un traitement de surface adéquat, en évitant une nitruration excessive.

(7) Éviter la couche blanche résiduelle de l'électroérosion et les surfaces rugueuses de l'outil (telles que les marques profondes de l'outil).

Les caractéristiques morphologiques des fissures de fatigue thermique de la surface de la cavité de la filière (fissuration) sont illustrées à la figure 9.

Figure 9 Thermique fissure de fatigue caractéristiques morphologiques de la surface de la cavité de la filière

La "fatigue thermique" désigne les fissures de fatigue et les défaillances produites par la filière sous l'action répétée d'une contrainte thermique cyclique, comme le montre la figure 10.

Il existe 7 causes principales de fatigue thermique (fissuration), présentées ci-dessous :

1) Refroidissement excessif à la surface de la cavité du moule.

2) Refroidissement inadéquat.

Figure 10 Température de travail et distribution des contraintes thermiques sur la surface de la cavité.

(3) Mauvaise sélection du type de liquide de refroidissement/lubrifiant.

(4) La température de surface de l'empreinte est trop élevée.

(5) Préchauffage inadéquat du moule.

(6) Mauvaise sélection du matériau du moule.

(7) Défauts de traitement thermique et de traitement de surface.

Les contre-mesures correspondantes pour améliorer la fatigue thermique (fissuration) sont les suivantes.

(1) Empêcher la trempe et le ramollissement de la surface causés par une température excessive de la surface de la cavité, ce qui peut réduire la résistance à la fatigue thermique de la matrice.

(2) Utiliser des mesures de refroidissement appropriées et efficaces pour éviter une contrainte thermique excessive de la surface ainsi que la trempe et le ramollissement de la surface.

(3) Choisir un moule approprié température de préchauffageLa température doit être comprise entre 150 et 200 °C, en évitant les températures trop élevées ou trop basses.

(4) Sélectionner un matériau de matrice de haute qualité et d'une excellente ténacité.

(5) Mettre en œuvre un processus de traitement thermique correct, tel que l'utilisation d'une température d'austénitisation appropriée, d'un taux de refroidissement de trempe élevé et d'un revenu complet, afin d'éviter une couche de nitrure trop épaisse et des veines de nitrure lors de la nitruration.

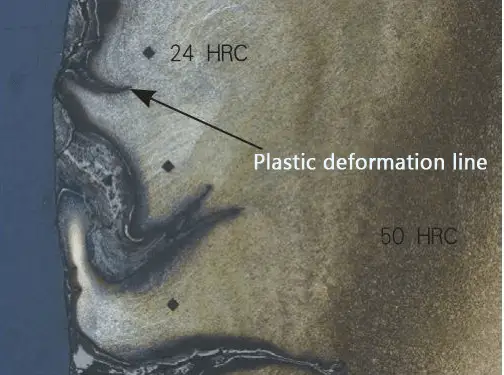

Figure 11 Caractéristiques topographiques de la déformation plastique dans la matrice de forgeage à chaud

Lorsque la matrice de forgeage est soumise à une contrainte de travail qui dépasse les limites de la résistance à l'usure. limite d'élasticité du matériau de la matrice, une déformation plastique se produit. La figure 11 montre les caractéristiques morphologiques typiques de la déformation plastique causée par une forte trempe et un ramollissement de la surface en raison d'une température excessivement élevée à la surface de la cavité dans la filière.

La déformation plastique se produit souvent dans les parties de la cavité de la filière qui sont soumises à la fois à la contrainte et à la chaleur, telles que les nervures et les cambrures. La température élevée de l'ébauche et l'augmentation de la température due au frottement pendant le processus de déformation de la cavité (qui est supérieure à la température de revenu de la matrice) réduisent la limite d'élasticité du matériau de la matrice et forment une couche ramollie à la surface. Dans la partie profonde de cette couche, des déformations plastiques telles que l'affaissement des bords et des coins ou des dépressions dans la cavité profonde peuvent se produire.

Les principales causes de déformation plastique de la matrice de forgeage sont les suivantes :

Les contre-mesures correspondantes pour améliorer la déformation plastique sont les suivantes :

Les principaux modes de défaillance des matrices de forgeage sont l'usure et la fissuration de la cavité, la fatigue thermique (fissuration thermique) et la déformation plastique de la surface de la cavité.

Cet article passe en revue les principales formes de défaillance des matrices de forgeage et identifie leurs causes. Il propose des solutions pour prévenir les défaillances et fournit des références aux fabricants de matrices de forgeage.