Vous êtes-vous déjà demandé pourquoi certains produits en acier présentent des imperfections de surface ? Cet article présente les défauts les plus courants de l'acier laminé à chaud, tels que les écailles d'oxyde et les boursouflures. En comprenant leurs causes et leur prévention, vous pourrez améliorer la qualité de l'acier et l'efficacité de la production. Plongez dans cet article pour en savoir plus !

Le laminage de l'acier est un procédé essentiel de formage des métaux qui modifie la forme et les dimensions des lingots ou des billettes d'acier en appliquant des forces de compression à travers des cylindres rotatifs. Ce procédé se divise en deux catégories principales : le laminage à chaud et le laminage à froid, chacun ayant des caractéristiques et des applications distinctes.

Le laminage à chaud est effectué à des températures élevées, généralement entre 1100°C et 1250°C (2012°F à 2282°F). À ces températures, l'acier présente une ductilité accrue et une résistance à la déformation réduite, ce qui permet des changements de forme importants avec un apport d'énergie relativement faible. Ce procédé est particulièrement efficace pour la déformation à grande échelle et la production de produits semi-finis tels que les plaques, les tôles et les formes structurelles.

Les bandes d'acier laminées à chaud représentent la quintessence du processus de laminage à chaud. La production de ces bandes implique une série de passes de laminage contrôlées avec précision, souvent dans une configuration de laminoir continu ou semi-continu. Ce processus permet non seulement de façonner l'acier, mais aussi d'affiner sa structure granulaire, ce qui contribue à l'amélioration des propriétés mécaniques.

Dans la sidérurgie moderne, la production de bandes laminées à chaud a atteint un niveau élevé de sophistication technologique. Des systèmes de contrôle avancés, associés à des instruments et des capteurs de pointe, permettent une gestion précise des paramètres de laminage tels que la température, l'écartement des cylindres, la vitesse de laminage et les taux de refroidissement. Ce niveau de contrôle permet d'obtenir une qualité de produit constante et une efficacité élevée de la ligne de production, avec des taux de fonctionnement dépassant souvent 90%.

Malgré ces progrès, la complexité inhérente au processus de laminage à chaud présente des défis permanents. L'interaction entre les différents paramètres du processus, les conditions de l'équipement et les propriétés des matériaux peut entraîner des problèmes de qualité dans le produit final. Les défauts les plus courants sont les variations d'épaisseur, les imperfections de surface, les défauts de forme (par exemple, les ondes de bord ou les flambages centraux) et les incohérences dans les propriétés mécaniques sur la longueur ou la largeur de la bande.

Pour relever ces défis, les laminoirs à chaud modernes utilisent des stratégies de contrôle de processus avancées, telles que le contrôle prédictif basé sur un modèle, les systèmes adaptatifs et la surveillance de la qualité en temps réel. En outre, les recherches en cours se concentrent sur le développement de conceptions d'alliages plus robustes, l'optimisation des calendriers de passage des cylindres et la mise en œuvre d'algorithmes d'apprentissage automatique pour la prédiction et la prévention des défauts.

La calamine comprimée est un défaut de surface formé par la compression de la calamine à la surface de la bande d'acier pendant le laminage à chaud. En fonction de sa cause, elle peut être divisée en calamine générée par le four (primaire), en calamine générée par le laminage (secondaire) ou en calamine provenant de la surface du laminoir qui se détache et est comprimée dans la bande d'acier (secondaire).

①Sévères fissures longitudinales à la surface de la billette d'acier ;

②Impropriété du processus de chauffage ou de l'opération de chauffage de la billette d'acier, ce qui rend difficile l'élimination de la calamine primaire ;

③La faible pression de l'eau de détartrage à haute pression ou le blocage de la buse pendant le processus de laminage, entraînant la production d'écailles d'oxyde comprimées dans la surface de la bande d'acier ;

④Un rythme de laminage trop rapide ou un mauvais refroidissement des cylindres, entraînant le décollement de la pellicule d'oxyde à la surface des cylindres et sa compression dans la surface de la bande d'acier.

Il affecte la qualité de la surface de la bande d'acier et l'effet du revêtement.

①Renforcer l'inspection de la qualité des billettes d'acier. Les billettes présentant de graves fissures longitudinales en surface doivent être nettoyées et qualifiées avant d'être utilisées ;

②Développer un processus de chauffage raisonnable pour la billette d'acier et la chauffer conformément aux spécifications ;

③Vérifier régulièrement l'équipement du système de détartrage à haute pression pour assurer la pression de l'eau de détartrage et éviter l'obstruction des buses ;

④Contrôler raisonnablement la vitesse de laminage, assurer l'effet de refroidissement des cylindres et empêcher le décollement de la pellicule d'oxyde à la surface des cylindres.

La cicatrice est une forme irrégulière, surélevée tôle métallique attachés à la surface de la bande d'acier, en forme de feuille, de plume, de barre, d'écaille de poisson, de languette, etc.

Il existe deux types de cicatrices : l'une est liée au corps de l'acier et se replie sur la surface de la plaque, ne tombant pas facilement ; l'autre n'est pas liée au corps de l'acier mais est collée à la surface de la plaque et tombe facilement, formant une fosse relativement lisse après la chute.

①La cicatrice d'origine ou le défaut de peau important à la surface de la billette n'a pas été nettoyée et est restée à la surface de la bande d'acier après le laminage ;

②Résidus du nettoyage à la flamme sur la surface de la billette, qui ont été pressés dans la surface de la bande d'acier pendant le laminage.

Elle peut entraîner un décollement du métal ou des trous au cours du traitement et de l'utilisation ultérieurs.

Renforcer l'inspection de la qualité des billettes et nettoyer les cicatrices ou les résidus du nettoyage à la flamme sur la surface des billettes avant le laminage.

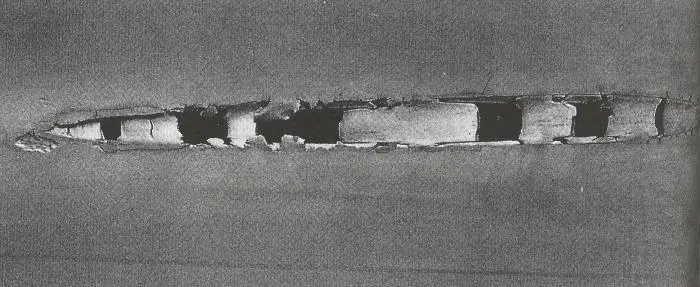

Les cloques sont des renflements circulaires ou elliptiques sur la surface de la bande d'acier, répartis de manière irrégulière. Leur bord extérieur est relativement lisse. Après l'écrasement des cloques, la surface du feuillard peut présenter des fissures ou des écailles.

Certaines ampoules ne font pas saillie et présentent une surface brillante après avoir été aplaties, et la surface coupée présente une structure en couches.

①Trop de gaz s'accumule à l'intérieur du billette en raison d'une mauvaise désoxydation ou d'un soufflage d'azote inadéquat ;

②La billette est restée longtemps dans le four, les bulles sous-cutanées sont exposées et s'accumulent.

Il peut entraîner la formation de couches ou de mauvaise soudure au cours de la transformation et de l'utilisation ultérieures.

①Renforcer l'inspection de la qualité des billettes et éviter d'utiliser des billettes présentant des défauts de bulle apparents ;

②Suivez strictement les spécifications pour chauffer la billette et évitez de la laisser trop longtemps dans le four.

Le phénomène de chevauchement ou de laminage de plusieurs couches, de percement, de déchirure, etc. sur la surface de la bande d'acier est appelé écrasement par laminage.

①Un mauvais réglage du jeu du rouleau ou une mauvaise adéquation entre la forme du rouleau et la forme du billette entrant, ce qui entraîne une extension inégale de la bande d'acier ;

②Une température locale de chauffage inégale de la billette ou une température inégale de la pièce laminée ;

③Le réglage du degré d'ouverture de la plaque de guidage du côté de la finition n'est pas raisonnable ;

④Le débit lors du laminage de précision n'est pas adapté.

Les tôle d'acier présentant des défauts d'écrasement au laminage ne peuvent être utilisés en raison de l'interruption du processus de laminage.

①Configurer raisonnablement les formes des rouleaux et veiller à l'ajustement du jeu des rouleaux ;

②Renforcer le contrôle de la température de chauffage des billettes et assurer une température uniforme de la pièce laminée ;

③Régler raisonnablement le degré d'ouverture de la plaque de guidage du côté de la finition ;

④Maintien d'un débit constant pendant le laminage continu.

Les marques de laminage sont des défauts concaves-convexes de forme irrégulière répartis périodiquement sur la surface de la bande d'acier.

Les cylindres sont fissurés, présentent un écaillage localisé ou des corps étrangers adhèrent à leur surface, ce qui donne une surface concave-convexe sur le cylindre, qui est pressée sur la surface de la bande d'acier pendant le laminage ou le traitement de finition, formant ainsi des défauts concaves-convexes.

Les marques de laminage convexes peuvent provoquer des défauts de pliage lors des processus de laminage ultérieurs, tandis que les marques de laminage concaves peuvent provoquer des trous lors des processus de laminage ultérieurs.

①Inspecter régulièrement la qualité de la surface des cylindres et traiter en temps utile les cylindres présentant des écailles ou des corps étrangers ;

②Au cours du processus de laminage, vérifiez la qualité de la surface des cylindres à temps lorsque des situations anormales telles que le blocage de l'acier, la projection de la queue et l'écrasement des cylindres se produisent, et évitez les dommages à la surface des cylindres ou l'adhérence de corps étrangers ;

③Immédiatement arrêter la machine pour vérifier la qualité de la surface des rouleaux lorsque des marques de rouleaux sont constatées.

Le phénomène d'ovalisation des bobines d'acier s'appelle l'aplatissement.

①The bobine d'acier est soumis à des chocs excessifs lors de sa manipulation ;

②La tension de la bobine d'acier pendant l'enroulement est trop faible, et les bobines sont empilées horizontalement ou avec des couches multiples.

Il affecte l'emballage et la manipulation des bobines d'acier, et les bobines fortement aplaties ne peuvent pas être utilisées.

①Manipuler les bobines d'acier avec précaution ;

②Régler raisonnablement la tension d'enroulement, contrôler le nombre de couches de l'empilage horizontal et utiliser l'empilage vertical si nécessaire.