Aujourd'hui, la métallurgie des poudres a fait des progrès considérables et s'est rapprochée de la dureté du matériau le plus dur au monde, le diamant. La poudre peut sembler un candidat improbable, mais il est surprenant de savoir que l'un des matériaux les plus durs au monde est fabriqué à partir d'elle. Nous pouvons percer le mystère de la lame de carbure cémenté [...]

Aujourd'hui, la métallurgie des poudres a fait des progrès considérables et s'est rapprochée de la dureté du matériau le plus résistant au monde, le diamant.

La poudre peut sembler un candidat improbable, mais il est surprenant de savoir qu'elle constitue l'un des matériaux les plus durs au monde.

Nous pouvons percer le mystère de la production de lames en carbure cémenté, de la poudre initiale à la lame finale.

L'oxyde de tungstène est mélangé à du carbone et traité dans un four spécial pour produire du carbure de tungstène, qui sert de matière première primaire pour tous les produits de l'UE. carbure cémenté.

Le carbure de tungstène est un matériau exceptionnellement dur et cassant qui constitue le principal composant du carbure cémenté.

Le cobalt est un élément essentiel pour les propriétés du carbure cémenté lorsqu'il est associé au carbure de tungstène.

Plus la quantité de cobalt est importante, plus la ténacité du carbure cémenté est élevée. Inversement, une quantité moindre de cobalt le rend plus dur et plus résistant à l'usure.

Le rapport de poids des différents composants est méticuleusement mesuré avec la plus grande précision.

Un lot de 420 kg de matières premières doit avoir une marge d'erreur de 20 grammes maximum.

Le mélange est une opération métallurgique précise.

Enfin, le mélange est broyé en une poudre fine et délicate dans un grand broyeur à billes.

Le mélange de poudres doit être séché par pulvérisation pour obtenir la fluidité appropriée.

Après le broyage, la taille des particules de la poudre atteint 0,5 à 2,0 micromètres.

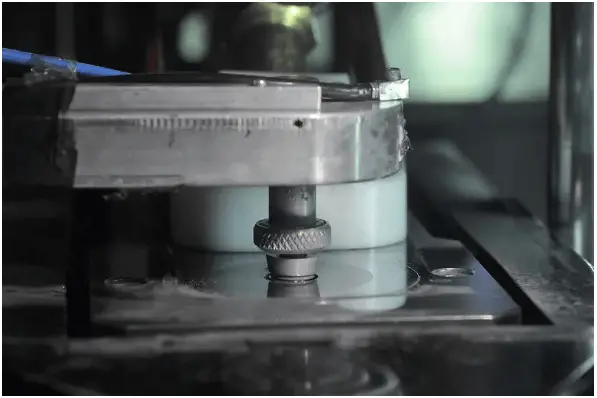

Dans un premier temps, la forme et la taille de base de la lame sont obtenues par poinçonnage à l'aide d'une matrice et d'une presse hautement automatisée à commande numérique.

Bien que la lame puisse ressembler à une véritable lame en carbure cémenté après pressage, sa dureté est encore loin de la norme requise.

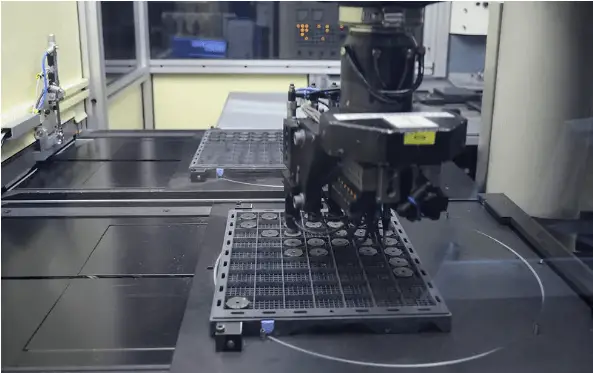

Ensuite, un robot transfère la lame pressée sur un disque fait d'un matériau résistant à la chaleur.

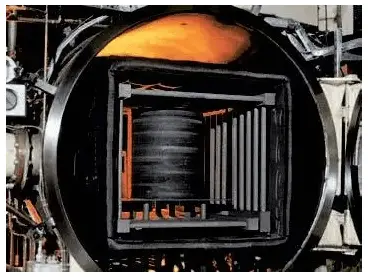

Pour durcir la lame, elle subit un traitement thermique à 1500℃ pendant 15 heures.

Au cours du processus de frittage, les particules de cobalt et de carbure de tungstène sont fondues et liées entre elles. Le processus du four de frittage comporte deux étapes cruciales. Premièrement, la lame subit un rétrécissement évident, et seul un rétrécissement précis peut garantir l'obtention d'une tolérance correcte. Deuxièmement, le mélange de poudres se transforme en un nouveau matériel avec des propriétés métalliques, connu sous le nom de carbure cémenté.

Bien que la lame ait atteint la dureté attendue, elle doit encore être traitée avant d'être livrée. Avant de passer à l'étape suivante de la production, nous vérifions soigneusement la taille de la lame à l'aide d'une machine à mesurer les coordonnées.

Seule la rectification au diamant peut garantir la précision de la forme des plaquettes en carbure.

La lame est affûtée en fonction de son angle géométrique.

La plupart des meuleuses sont équipées de commandes de mesure intégrées permettant de vérifier et de mesurer les lames à différents stades.

Afin d'obtenir la résistance maximale à l'usure requise pour l'usinage, l'arête de coupe est traitée pour obtenir la forme correcte.

Ces lames peuvent être brossées à l'aide d'une brosse spéciale dotée d'un revêtement en carbure de silicium.

Quelle que soit la méthode de traitement utilisée, il est essentiel de vérifier le résultat final.

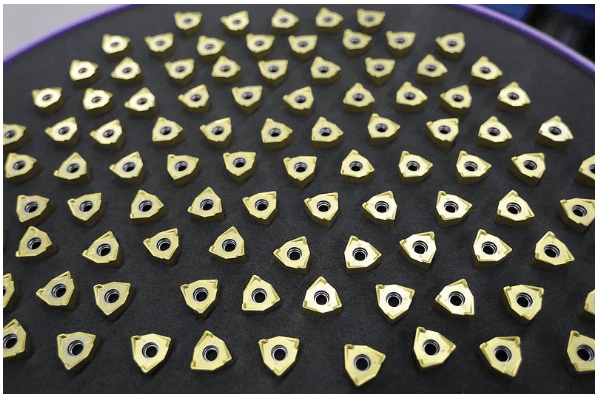

Environ 90% à 95% de toutes les lames ont une sorte de revêtement.

Il est essentiel de s'assurer qu'il n'y a pas de particules étrangères à la surface de la lame pour éviter qu'elles n'adhèrent au revêtement et n'affectent les performances de l'outil.

Il existe deux types de méthodes de revêtement pour les lames : Le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD). Le choix de la méthode de revêtement appropriée dépend du matériau et du traitement de la lame.

L'épaisseur du revêtement est déterminée par l'application de la lame, et la qualité du revêtement est essentielle pour la durabilité et la durée de vie de la lame.

Le savoir-faire technique consiste à appliquer plusieurs couches minces, telles que titane carbure, oxyde d'aluminium et nitrure de titane, sur la surface du carbure cémenté. Ces revêtements peuvent améliorer considérablement la durée de vie et la durabilité de la lame.

Si la méthode CVD est utilisée, la lame est placée dans un four et exposée à un mélange de gaz de chlorure et d'oxyde, ainsi que de méthane et d'hydrogène. Lorsque la température atteint 1000℃, ces gaz réagissent entre eux et déposent un revêtement homogène de quelques millièmes de millimètre d'épaisseur seulement sur la surface de la lame en carbure cémenté.

Certaines lames revêtues ont une surface dorée et sont plus précieuses. Leur durabilité est cinq fois supérieure à celle des lames non revêtues.

Le dépôt en phase vapeur (PVD) est une méthode utilisée pour pulvériser la lame à 400℃.

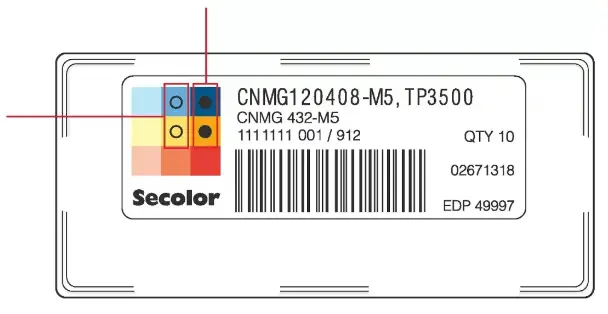

Une fois que la lame a passé le contrôle automatique, nous procédons au marquage du matériau sur la lame à l'aide d'un laser, puis nous l'emballons.

En outre, la boîte de lames sera étiquetée avec des informations sur le produit, un numéro de série et la date. C'est une garantie pour nos utilisateurs qu'ils peuvent s'attendre à une excellente qualité et à un service irréprochable.

Après conditionnement, les lames peuvent être livrées aux clients.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.