Quel est l'impact de la focalisation d'un laser sur la qualité et l'efficacité du soudage ? Cette question intrigante porte sur la relation critique entre la focalisation du laser et les performances de soudage. En explorant différents réglages de focalisation, l'article révèle comment la distribution du faisceau, la taille du joint de soudure, la profondeur de pénétration et la résistance à la traction sont toutes influencées par les réglages de défocalisation. Les lecteurs comprendront mieux comment optimiser les processus de soudage au laser pour améliorer la précision et la résistance de leurs projets.

La technologie laser est l'une des quatre percées technologiques majeures du XXe siècle, avec les ordinateurs, les semi-conducteurs et les technologies de l'énergie atomique. Son adoption généralisée s'étend à divers domaines, notamment les communications optiques, les traitements médicaux, les essais et le traitement des matériaux.

Ces dernières années, les progrès de la technologie laser pour le traitement des matériaux ont été particulièrement remarquables. Des applications telles que le marquage, la découpe, le perçage et le soudage au laser ont connu des améliorations significatives. Soudage au laserLe soudage à l'arc, en particulier, a gagné en importance en raison des avantages qu'il présente par rapport aux méthodes de soudage traditionnelles telles que le soudage à l'arc sous argon et le soudage par résistance.

Les principaux avantages du soudage au laser sont les suivants

Le soudage au laser utilise généralement diverses sources laser, notamment des lasers CO2, des lasers à disque, des lasers Nd:YAG, des lasers à fibre et des lasers à semi-conducteurs. Les lasers à fibre, dont le développement est relativement récent, offrent plusieurs avantages :

Les lasers à fibre à impulsion quasi-continue, développés par IPG Photonics, représentent une source laser de pointe. Ces lasers présentent les caractéristiques suivantes

Bien que les lasers à fibre à impulsion quasi-continue soient largement utilisés pour le soudage électronique de précision, les recherches sur leurs processus de soudage détaillés restent limitées.

Cette étude se concentre sur un facteur critique du processus de soudage : le point focal. En étudiant les variations de la qualité du faisceau laser dans différentes conditions de focalisation, nous cherchons à élucider leur impact sur l'efficacité du soudage. Cette recherche vise à optimiser les paramètres de soudage au laser et à améliorer l'efficacité globale du processus, ce qui pourrait conduire à une amélioration de la qualité du soudage et à un élargissement des applications dans la fabrication de pointe.

Cet article utilise un laser à fibre à impulsion quasi-continue de 150W comme source lumineuse de soudage. Les spécifications techniques du laser figurent dans le tableau 1.

Tableau 1 Paramètres techniques du laser

| Puissance moyenne /W | 150 |

|---|---|

| Puissance de crête /W | 500 |

| Largeur d'impulsion /ms | 0.2-20 |

| Fréquence/ Hz | 0-2500 |

| Méthode de refroidissement | Refroidissement par air |

| Qualité du faisceau BPP/mm*mrad | 1-2 |

Les traitement au laser La tête de traitement laser est déplacée par rapport à la pièce grâce à la plate-forme mobile X/Y/Z pour effectuer le soudage de la piste. La tête de traitement laser et le signal de sortie du laser sont reliés par une carte de contrôle des mouvements, ce qui signifie qu'après avoir été positionné à un endroit spécifique, le laser émet de la lumière pour le soudage.

Cette étude utilise l'acier inoxydable 304 comme principal matériau d'essai, en utilisant une configuration de soudage à recouvrement. La tôle supérieure a une épaisseur de 0,2 mm, tandis que la tôle inférieure mesure 0,5 mm d'épaisseur. Les deux tôles sont coupées aux dimensions de 100 mm x 50 mm.

Avant le soudage, un processus méticuleux de préparation de la surface est mis en œuvre. Les surfaces des matériaux sont soigneusement nettoyées à l'aide d'une méthode de nettoyage au solvant en deux étapes : d'abord avec de l'acétone, puis avec de l'alcool isopropylique. Cette procédure garantit l'élimination des contaminants tels que les résidus d'huile, les oxydes et autres impuretés potentielles susceptibles de compromettre l'intégrité de la soudure.

Pour optimiser les conditions de soudage, un dispositif sur mesure est utilisé. Ce dispositif applique une pression uniforme pour comprimer les feuilles supérieures et inférieures, réduisant ainsi au minimum l'espace interfacial. Cette étape est cruciale pour plusieurs raisons :

Les principaux facteurs qui ont un impact sur le résultat du soudage au laser sont la puissance de crête du laser, la largeur de l'impulsion et l'intensité de la lumière. défocalisation (la distance entre le foyer du laser et la surface de la pièce), la défocalisation étant un facteur particulièrement crucial.

La défocalisation est définie comme positive lorsque le foyer est au-dessus de la surface de la pièce, et négative lorsqu'il est en dessous de la surface.

La méthode la plus fiable pour déterminer la position du focalisation laser est la méthode triangulaire d'étalonnage au laser de l'acier inoxydable. Cette méthode consiste à utiliser un laser à faible énergie (50W) pour faire un point sur l'acier inoxydable, l'étincelle la plus forte indiquant l'emplacement du foyer du laser. Un bloc triangulaire en acier inoxydable est ensuite placé près du foyer laser et un faisceau laser est utilisé pour tracer une ligne sur le bloc, espacée d'environ 2 mm à 0,5 mm. La largeur de la ligne la plus étroite est mesurée à l'aide d'un microscope, et cette mesure représente le foyer du laser.

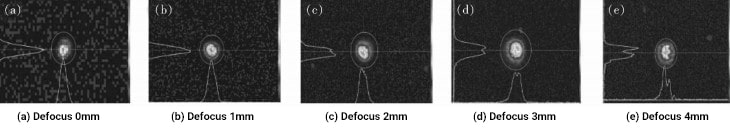

La qualité du faisceau laser est testée à l'aide d'un analyseur de faisceau, d'une sonde laser et d'un atténuateur laser. La sonde laser est d'abord placée sur le foyer laser à tester, puis la tête de traitement laser est soulevée de 1 mm à la fois, la défocalisation étant réglée sur 0 mm, 1 mm, 2 mm, 3 mm et 4 mm.

Les résultats de l'essai, montrant la distribution des faisceaux, sont présentés dans la figure 1.

Figure 1 Modifications de la qualité du faisceau en fonction de la défocalisation

Lorsque la défocalisation est réglée à 0 mm, l'énergie laser est principalement concentrée au centre du spot. Au fur et à mesure que la défocalisation augmente, la distribution de l'énergie laser dans le spot devient de plus en plus uniforme. À une défocalisation de 3 mm, la distribution de l'énergie laser dans le spot est la plus équilibrée. Cependant, lorsque la défocalisation est augmentée à 4 mm, la distribution de l'énergie laser devient inégale.

La pièce est placée au foyer du laser et la puissance de crête et la largeur d'impulsion du laser sont réglées. Une tache est ensuite réalisée sur l'échantillon d'acier inoxydable en augmentant progressivement la puissance et la largeur d'impulsion jusqu'à ce que des traces claires soient visibles à l'arrière du matériau sous-jacent. Dans le cas présent, la puissance de crête du laser était de 500 W et la largeur d'impulsion de 3 ms.

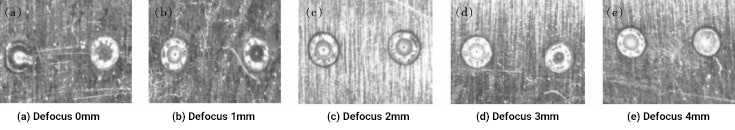

La puissance de crête, la largeur d'impulsion et d'autres paramètres étant inchangés, la quantité de défocalisation a été ajustée de 1 mm à la fois et l'apparence du joint de soudure a été enregistrée. Ces résultats sont présentés à la figure 2.

Figure 2 L'apparence des joints de soudure change en fonction de l'importance de la défocalisation.

Les résultats ont montré que lorsque la défocalisation était réglée entre 0 mm et 1 mm, le joint de soudure était le plus petit et présentait les caractéristiques suivantes éclaboussures de soudure. Cela est probablement dû au fait qu'à cette plage de défocalisation, l'énergie laser était principalement concentrée au centre du spot, ce qui entraînait une forte densité de puissance du laser au centre du joint de soudure, ce qui provoque des éclaboussures.

Au fur et à mesure que la défocalisation augmentait, les joints de soudure devenaient plus uniformes et sans éclaboussures, probablement en raison de la distribution plus uniforme du faisceau laser. Cependant, lorsque la défocalisation était supérieure à 4 mm, les joints de soudure sont devenus plus uniformes et exempts de projections, probablement en raison de la distribution plus uniforme du faisceau laser. rondeur du joint de soudure est devenu incohérent et la taille du joint de soudure a été réduite dans une certaine mesure, probablement en raison de la distribution inégale de l'énergie laser sur le point.

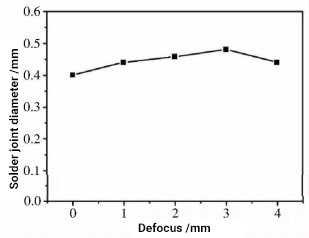

Les résultats ont également montré qu'à mesure que la défocalisation augmentait de 0 mm à 3 mm, la taille du joint de soudure augmentait progressivement, le diamètre du joint de soudure passant de 0,4 mm à 0,5 mm. Cela s'explique par le fait qu'à mesure que la défocalisation augmente, le point laser sur la surface du matériau s'agrandit, ce qui permet d'obtenir des joints de soudure plus grands.

Toutefois, lorsque la défocalisation a été portée à 4 mm, la taille des joints de soudure a plutôt diminué. Cela peut être dû à la modification de la distribution du faisceau laser, avec une faible énergie au bord du spot où le laser est en contact avec le matériau, ce qui donne un spot plus grand sur la surface mais un joint de soudure plus petit.

La relation entre le diamètre du joint de soudure et l'importance de la défocalisation est illustrée à la figure 3.

Figure 3 Relation entre le diamètre du joint de soudure et la défocalisation

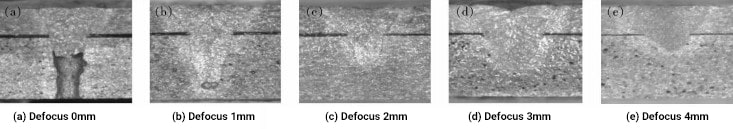

Une trancheuse a été utilisée pour couper le bord du joint de soudure au laser. Après avoir subi un meulage grossier, un meulage fin et un polissage, le centre du joint de soudure a été observé pendant le polissage. Enfin, après avoir subi un traitement contre la corrosion avec une solution d'acide nitrique et d'alcool, la modification de la pénétration du joint de soudure dans différentes conditions de défocalisation a été testée.

Les résultats ont montré que lorsque la défocalisation était réglée entre 0 mm et 1 mm, le joint de soudure avait la pénétration la plus profonde et atteignait le matériau sous-jacent. Lorsque la défocalisation était réglée entre 2 mm et 3 mm, le joint de soudure avait la pénétration la plus profonde et atteignait le matériau sous-jacent. pénétration de la soudure est devenu moins profond et n'a pénétré que la moitié de l'épaisseur du matériau sous-jacent. Toutefois, lorsque la défocalisation a été réglée à 4 mm, la pénétration de la soudure a été considérablement réduite et n'a pénétré que le tiers de l'épaisseur du matériau sous-jacent, comme le montre la figure 4.

Figure 4 Variation de la pénétration du joint de soudure en fonction de la défocalisation

Une machine de traction a été utilisée pour tester la résistance d'un joint de soudure simple en fixant le matériau inférieur et en tirant le matériau supérieur vers le haut. Pour garantir la précision des données de l'essai de traction, trois échantillons ont été testés pour chaque ensemble de paramètres, et la valeur moyenne a été retenue.

La défocalisation a été fixée à 0 mm, 1 mm, 2 mm, 3 mm et 4 mm, ce qui correspond à des joints de soudure d'une résistance de 7N, 8N, 11N, 15N et 6N, respectivement.

D'une manière générale, la résistance à la traction des joints de soudure augmente avec la défocalisation. Cela s'explique par le fait qu'à mesure que la défocalisation augmente, la taille des joints de soudure augmente également, en particulier la largeur du contact entre les matériaux supérieur et inférieur, ce qui entraîne une augmentation de la résistance à la traction. Toutefois, lorsque la défocalisation a été portée à 4 mm, la résistance à la traction a diminué, probablement en raison de la détérioration de la qualité du faisceau et de la taille plus importante du spot, ce qui a entraîné une diminution de la densité de puissance du laser et donc de la profondeur de pénétration et de la résistance du joint de soudure.

D'après les données expérimentales, la résistance à la traction d'un seul joint de soudure a atteint sa valeur maximale de 15 N lorsque la défocalisation a été fixée à 3 mm.

Cet article a étudié la distribution du faisceau laser dans différentes conditions de défocalisation et a constaté qu'à mesure que la défocalisation augmentait, la distribution de l'énergie laser sur le spot devenait plus uniforme, mais que lorsque la défocalisation dépassait 4 mm, la distribution de l'énergie devenait irrégulière.

En testant le processus de soudage par recouvrement de l'acier inoxydable, l'étude a conclu qu'à autres facteurs constants, l'ajustement de la quantité de défocalisation affectait l'apparence, la taille, la pénétration et la résistance à la traction du joint de soudure, ainsi que les exigences globales en matière d'apparence et de résistance.

Les conclusions sont les suivantes :