Que se passe-t-il si le joint crucial de votre pompe tombe en panne de manière inattendue ? Les joints de pompe, bien que souvent négligés, sont essentiels pour éviter les fuites et garantir un fonctionnement sans heurts. Cet article présente les différents types de joints de pompe, les points de défaillance courants et les solutions pratiques pour les entretenir et les dépanner. En comprenant ces aspects, vous apprendrez à améliorer la fiabilité et la longévité de vos systèmes de pompage.

Lpoint de fuite

Il existe une grande variété de garnitures mécaniques pour les pompes de différents modèles, mais il y a cinq points de fuite communs :

Phénomène : Bruit de craquement ou d'éclatement pendant le fonctionnement

Causes possibles :

Solution :

Phénomène : L'égouttement continu des joints d'étanchéité

Causes possibles :

Solution :

Phénomène : Défaillance du printemps

Causes possibles :

Solution :

Phénomène : Bruit strident pendant le fonctionnement

Cause possible :

Solution :

La garniture en caoutchouc-amiante XS250 (avec une température de fonctionnement maximale de 250℃) et la garniture en caoutchouc-amiante XS350 (avec une température de fonctionnement maximale de 350℃) peuvent être utilisées avec de la vapeur, de l'eau et des solutions alcalines.

La garniture en amiante imprégnée d'huile YS250 (avec une température de fonctionnement maximale de 250℃) et YS350 (avec une température de fonctionnement maximale de 350℃) a la caractéristique unique d'être lubrifiée à l'huile, ce qui se traduit par un faible coefficient de frottement et une capacité de compression élevée.

Ces garnitures conviennent à la vapeur, à l'air, à l'eau industrielle et aux produits pétroliers lourds.

Température de fonctionnement : -100℃ à 250℃

Convient pour les acides faibles, les alcalis forts et d'autres milieux corrosifs.

Température de fonctionnement maximale : 120℃

Utilisable avec : l'eau de rivière, l'eau du robinet, l'eau souterraine, l'eau de mer, etc.

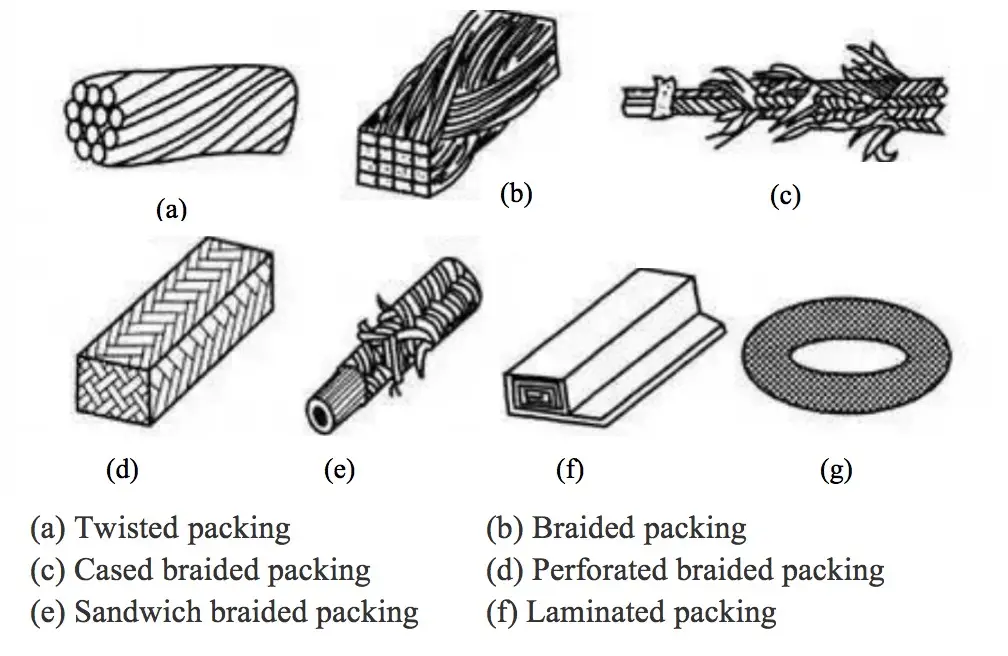

La charge en fibre tissée PTFE est disponible en six qualités différentes.

En cours d'utilisation, une légère fuite de l'emballage est acceptable au début.

Après un certain temps, il est recommandé d'ajuster le presse-étoupe lorsque la remplisseuse a atteint un état stable.

Il est important de ne pas exercer une pression excessive au début pour éviter d'endommager l'emballage.

La garniture d'étanchéité tissée en fibre de carbone est un matériau de pointe doté d'une résistance et d'un module exceptionnels.

Il présente plusieurs avantages, notamment une grande résistance, un module d'élasticité élevé, une résistance à la chaleur, une résistance chimique, une excellente conductivité thermique, un faible coefficient de dilatation thermique et des propriétés autolubrifiantes, entre autres.

Au début de l'opération, il est recommandé de tasser légèrement le presse-étoupe, en laissant une petite quantité de produit s'écouler.

Après un certain temps de fonctionnement, resserrer progressivement l'emballage pour le stabiliser.

Si vous constatez une fuite pendant le fonctionnement de la garniture tissée en PTFE carbone (FTH-1), vous pouvez resserrer plusieurs fois le presse-étoupe.

Les emballages tissés en fibre phénolique présentent plusieurs avantages, notamment la résistance à la chaleur, la résistance à la corrosion acide, la capacité d'adsorption, une excellente isolation thermique, un faible coefficient de frottement, la résistance à l'usure, l'absence de toxicité pour l'homme et l'environnement, et un prix abordable.

Il est principalement utilisé comme garniture d'étanchéité pour les pompes à piston à haute pression, les pompes à eau à haute pression, les pompes à acide FRP, les pompes à méthylammoniac, les pompes à piston et les pompes pour puits de pétrole profonds.

Les performances de l'emballage tissé en fibres phénoliques sont indiquées dans le tableau suivant.

Il convient à une variété de milieux, y compris les acides, les alcalis, les solvants organiques, l'huile de moteur, la vapeur et l'eau.

Le graphite expansé (également connu sous le nom de graphite flexible) est un matériau qui possède de nombreuses qualités exceptionnelles, notamment des propriétés autolubrifiantes, une résistance à la corrosion, une résistance aux températures extrêmes, une résistance aux radiations, une résistance à l'abrasion et un faible coefficient de frottement. En outre, il présente l'avantage d'être flexible, léger et capable de conserver sa forme même sous compression, ce qui permet de l'utiliser dans une large gamme de températures.

Le graphite expansé peut être utilisé avec des milieux dont le PH est compris entre 0 et 14. À l'exception de l'eau régale, de l'acide nitrique concentré, de l'acide sulfurique concentré et du bichromate à haute température (parmi quelques autres milieux fortement oxydants), il peut être utilisé avec la plupart des autres milieux.

Lors de l'installation de la bague de garniture, celle-ci doit être découpée à l'aide d'une lame de rasoir avant d'être introduite dans le presse-étoupe. La torsion axiale doit être limitée et la bague doit être placée sur l'arbre et pressée dans le presse-étoupe, les découpes étant décalées tous les 900 ou 1200 degrés par tour.

Au début de l'opération, une petite quantité de fuites est autorisée, et la quantité de fuites devrait diminuer avec le temps.

Ce matériau présente une excellente conductivité thermique et électrique, une stabilité chimique, une résistance aux chocs thermiques, des propriétés autolubrifiantes et est facile à mettre en œuvre.

Dans l'industrie des pompes, il est utilisé pour diverses applications telles que les joints d'extrémité, les joints à anneau ascendant, les bagues d'étanchéité mécaniques, les joints axiaux et les joints à palettes rotatives dans les pompes centrifuges, les pompes de blindage, les pompes de distribution de diesel, les pompes submersibles, les pompes d'eau propre, les pompes à huile chaude à haute température, les pompes secondaires nucléaires, les pompes d'alimentation de chaudières et les pompes à gaz.

Caoutchouc naturel : Il est connu pour son excellente résistance à la flexion, sa bonne résistance à l'abrasion, sa résistance au froid, son isolation et sa grande résistance à la déchirure. En revanche, sa résistance aux intempéries, au vieillissement, aux huiles et aux solvants est médiocre. Les pompes en caoutchouc naturel conviennent à des températures de travail inférieures à 78°C et sont idéales pour le transport de diverses boues abrasives, de solutions faiblement acides et faiblement alcalines. En revanche, elles ne conviennent pas au transport d'acides forts, d'huiles, de solutions aliphatiques et aromatiques.

Caoutchouc nitrile : Le caoutchouc nitrile est le caoutchouc résistant à l'huile le plus utilisé. Il possède des propriétés supérieures à celles du caoutchouc naturel et du caoutchouc styrène-butadiène, telles qu'une plus grande résistance à l'abrasion (30-45% de plus que le caoutchouc naturel) et une meilleure résistance aux températures élevées. Toutefois, sa résistance aux intempéries est médiocre. Les pompes en caoutchouc nitrile peuvent supporter des températures allant jusqu'à 95°C et sont résistantes aux huiles animales et végétales, à l'huile minérale et au glycol.

Caoutchouc butyle : Les pièces de pompe revêtues de caoutchouc butyle conviennent aux boues acides. La température maximale qu'il peut supporter est de 100°C et il est résistant aux acides forts et aux alcalis (tels que l'acide chlorhydrique et l'hydroxyde de sodium). Toutefois, des concentrations élevées d'acides oxydants (tels que l'acide sulfurique concentré et l'acide nitrique concentré) entraîneront une dégradation du caoutchouc butyle.

Caoutchouc fluoré : le caoutchouc fluoré est connu pour son excellente résistance à la chaleur, à l'ozone, à l'huile et à diverses érosions chimiques après vulcanisation. Cependant, il est plus difficile à traiter et à coller que le caoutchouc d'usage courant et il est plus cher. Les pompes en élastomère fluoré peuvent être utilisées jusqu'à 170°C dans des milieux ordinaires.

Les céramiques de corindon (principalement composées d'AI2O3) :

Il présente une dureté élevée, une excellente résistance à l'abrasion, une stabilité chimique, une isolation élevée et un point de fusion élevé.

Dans l'industrie des pompes, il est principalement utilisé dans des conditions de travail particulières, comme dans les pompes en céramique et les bagues d'étanchéité mécaniques.

Les céramiques peuvent résister à presque tous les milieux corrosifs, y compris l'acide nitrique concentré chaud, l'acide sulfurique, l'acide chlorhydrique, l'eau régale, les solutions salines et les solvants organiques, à l'exception de l'acide fluorhydrique et de certaines autres substances contenant du fluor et de l'alcali chaud ou concentré.

Céramiques à base de nitrure de silicium :

Il présente une meilleure résistance aux chocs thermiques que les céramiques d'alumine et ses autres propriétés sont similaires à celles des céramiques d'alumine.

Céramiques de carbure de silicium :

Il présente une excellente résistance chimique, une résistance mécanique élevée, une bonne résistance à l'abrasion, une résistance aux températures élevées, une autolubrification et un faible coefficient de frottement, ce qui en fait un matériau structurel adapté aux températures élevées, une garniture mécanique pour les pompes et des arbres de pompe magnétiques, offrant des avantages plus importants que les céramiques ordinaires.

Le carbure de silicium est actuellement un matériau de friction idéal, souvent associé au carbone-graphite.

Son coefficient de frottement à sec est inférieur à celui de l'alumine et du carbure, et sa valeur PV est supérieure à celle de l'alumine et du carbure.

Les céramiques de carbure de silicium ont une excellente résistance à l'usure et peuvent résister à presque toutes les corrosions chimiques, à l'exception de l'acide fluorhydrique et de quelques autres milieux, notamment l'acide nitrique concentré, l'acide sulfurique, l'acide chlorhydrique et d'autres liquides fortement corrosifs.

Les aimants permanents en ferrite présentent plusieurs avantages par rapport aux aimants permanents en métal, tels qu'une force coercitive élevée, une bonne isolation, une résistance aux interférences des champs magnétiques externes et un prix peu élevé. Ces caractéristiques font des aimants permanents en ferrite des aimants idéaux pour les rotors internes et externes des pompes magnétiques.

Les aimants permanents en cobalt de terres rares sont connus pour leurs propriétés magnétiques exceptionnelles, en particulier leur force coercitive et leur énergie magnétique les plus élevées par rapport à d'autres types d'aimants permanents.

Bien que ces aimants puissent être utilisés comme aimants permanents dans les pompes magnétiques, ils ne sont pas très répandus en raison de leur coût élevé.

Peinture de la pompe :

Elle sert à la protection, à la décoration et au marquage. Elle peut être classée en plusieurs catégories en fonction de son utilisation, comme la peinture antirouille, la peinture d'isolation et la peinture acide, etc. Elle peut également être classée en fonction du niveau de peinture, comme l'apprêt, la couche de finition, le mastic, etc.

Matériau de rembourrage en papier pour les pompes centrifuges :

Le feutre est utilisé dans les pompes comme joint d'huile pour empêcher la pénétration de l'eau et de la poussière. Il contribue à sceller l'huile de lubrification au point de friction. Ce matériau peut être divisé en feutre de laine fin, feutre de laine semi-grossier et feutre de laine grossier.

Feuille de caoutchouc vulcanisé industriel (GB5574-85) :

Ce matériau comprend différents types de feuilles de caoutchouc, comme les feuilles de caoutchouc ordinaires, les feuilles de caoutchouc résistantes aux acides et aux alcalis, les feuilles de caoutchouc résistantes à l'huile et les feuilles de caoutchouc résistantes à la chaleur.

Le dispositif d'étanchéité de la pompe est principalement classé en deux catégories : l'étanchéité statique et l'étanchéité dynamique.

L'étanchéité statique englobe généralement les joints d'étanchéité, les joints toriques et les joints filetés.

L'étanchéité dynamique comprend principalement les joints à garniture souple, les joints à huile, les joints à labyrinthe et les joints à spirale, joints dynamiqueset les garnitures mécaniques.

Les joints toriques en caoutchouc sont un choix populaire pour les pompes en raison de leur forme simple et de leur faible coût de fabrication. Malgré la taille globale du joint torique, sa section transversale est petite, généralement quelques millimètres seulement, ce qui le rend léger et efficace en termes de consommation de matériaux. Ces caractéristiques le rendent également facile à installer et à démonter.

L'un des principaux avantages des joints toriques est leur excellente capacité d'étanchéité et leur large éventail d'applications. Le joint statique peut supporter des pressions de travail de plus de 100MPa, tandis que le joint dynamique peut supporter jusqu'à 30MPa. En outre, les joints toriques peuvent être utilisés à des températures comprises entre -60 et 200 ℃, ce qui leur permet de s'adapter à une grande variété de milieux.

C'est pourquoi les joints toriques sont de plus en plus utilisés dans la conception des pompes. Ils sont installés entre la rainure et la surface à étancher et sont soumis à une certaine compression, ce qui génère une force de réaction qui applique une contrainte de compression initiale à la surface lisse et au fond de la rainure, assurant ainsi l'étanchéité.

Lorsque la pression du liquide scellé augmente, le joint torique subit une déformation accrue, qui transfère la pression accrue à la surface d'étanchéité, renforçant ainsi l'effet d'étanchéité. C'est pourquoi les joints toriques sont connus pour leur bonne capacité d'étanchéité.

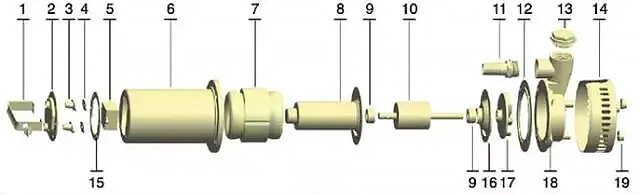

| NON. | Nom | NON. | Nom | NON. | Nom |

| 1 | poignée | 8 | bouclier en acier inoxydable | 15 | joints |

| 2 | couvercle du canon | 9 | roulements en graphite | 16 | conjoint |

| 3 | protège-câble | 10 | rotors | 17 | roue |

| 4 | joint de pression de ligne | 11 | orifice de drainage | 18 | pompe |

| 5 | condensateurs | 12 | joints | 19 | pied |

| 6 | tonneau | 13 | fiche | ||

| 7 | stator (groupe de renouvellement des bobines) | 14 | crépine |

Une méthode d'étanchéité couramment utilisée pour les pompes chimiques est la méthode d'étanchéité par joint. Le joint est un élément essentiel de l'étanchéité statique des pompes centrifuges et il est largement utilisé. La sélection du joint est principalement basée sur des facteurs tels que le fluide véhiculé, la température, la pression et la corrosivité de la pompe chimique.

Mécanisme d'étanchéité des joints :

La fuite désigne l'écoulement d'un fluide de l'intérieur vers l'extérieur d'un espace confiné ou de l'extérieur vers l'intérieur de l'espace confiné. Elle se produit à travers l'interface entre l'espace intérieur et l'espace extérieur, c'est-à-dire la surface d'étanchéité non étanche.

La cause de la fuite est la présence d'un espace sur la surface de contact, entraîné par les différences de pression et de concentration de part et d'autre de la surface. Une mauvaise forme de la surface d'étanchéité et une mauvaise précision d'usinage peuvent entraîner des fuites.

Pour réduire les fuites, il est important de maximiser l'accouplement de la surface de contact, de réduire la section transversale du canal de fuite et d'augmenter la résistance aux fuites pour qu'elle soit supérieure à la force motrice.

Lorsque la contrainte augmente au point de provoquer une déformation plastique importante sur la surface, l'espace sur la surface d'étanchéité peut être comblé, bloquant ainsi le canal de fuite.

Un joint est utilisé pour tirer parti de la capacité du matériau à subir une déformation plastique sous l'effet de la compression, ce qui permet de combler les petites irrégularités de la surface d'étanchéité de la bride et d'assurer l'étanchéité.

Sélection de joints :

Les joints des pompes chimiques jouent un rôle essentiel dans la sécurité de la pompe. La présence de matières corrosives, volatiles et potentiellement explosives dans le milieu d'extraction de la pompe exige que les performances d'étanchéité du corps de la pompe soient nettement supérieures à celles d'autres types de pompes.

L'étanchéité par joint est une méthode couramment utilisée dans les pompes chimiques. Le joint est un élément clé de l'étanchéité statique de la pompe centrifuge et est largement utilisé.

La sélection du joint est principalement basée sur des facteurs tels que le fluide véhiculé par la pompe chimique, la température, la pression et la corrosivité.

Pour les pompes chimiques avec des fluides véhiculés à basse température et à basse pression, non métallique des joints d'étanchéité sont généralement utilisés. Lorsque le fluide a une pression moyenne et une température élevée, non métallique et les joints en métal composite sont choisis.

Les joints non métalliques, fabriqués à partir de matériaux tels que le papier, le caoutchouc et le polytétrafluoroéthylène (PTFE), sont largement utilisés dans les pompes. Pour les températures ne dépassant pas 120°C et les pressions inférieures à 1,0 MPa, on utilise généralement des joints en papier vert ou en papier matricé. Pour les fluides de transmission d'huile dont la température est comprise entre -30°C et 110°C, on choisit généralement du NBR ayant une bonne résistance au vieillissement. Le caoutchouc fluoré est un choix approprié pour les pompes chimiques dont les températures sont comprises entre -50°C et 200°C, en raison de sa résistance à l'huile et à la chaleur, ainsi que de sa grande résistance mécanique.

Dans les pompes chimiques, en raison de la nature corrosive du fluide, le PTFE est souvent utilisé comme matériau d'étanchéité. Les pompes chimiques étant de plus en plus répandues et utilisées pour transporter des fluides de plus en plus variés, il est important de se référer à des informations pertinentes ou de mener des expériences pour choisir le joint adéquat. sélection des matériaux.

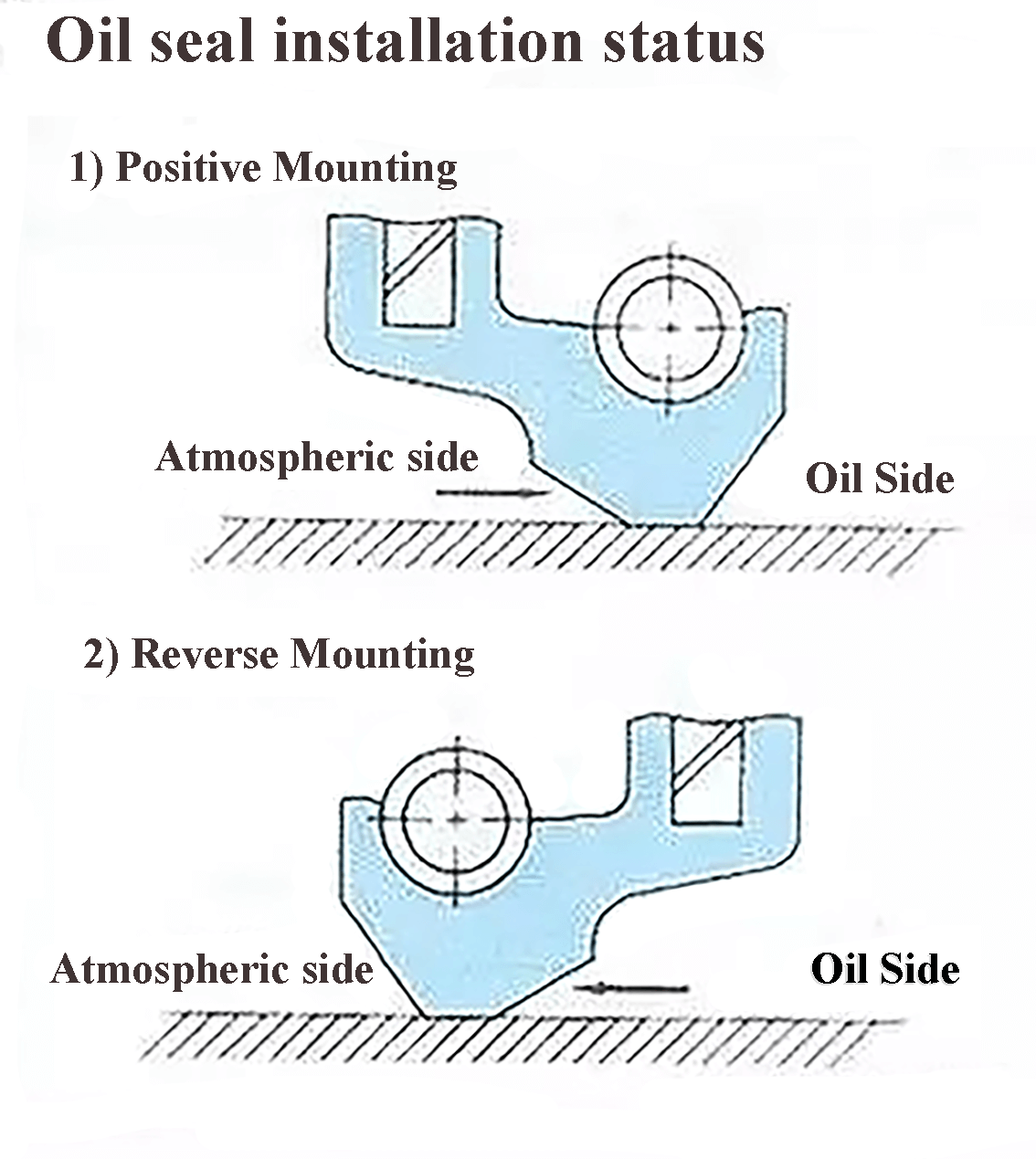

Le joint d'huile pour pompe chimique est un joint à lèvre auto-serrant qui se caractérise par sa structure simple, sa taille compacte, son faible coût, sa facilité d'entretien, son faible couple de résistance et sa capacité à empêcher les fuites de fluide, la poussière et d'autres substances nocives de pénétrer. En outre, il présente un certain niveau de compensation de l'usure.

Cependant, il n'est pas conçu pour les applications à haute pression et est généralement utilisé dans les pompes chimiques à basse pression.

Les pompes chimiques utilisent le principe de la centrifugation pour transférer des matières liquides. Ces pompes, fabriquées à partir de matériaux spécialisés, sont idéales pour transférer des liquides corrosifs à partir de récipients tels que des bouteilles, des tonneaux, des réservoirs ou des piscines.

En raison des dangers inhérents au fluide transféré, tels que la corrosion, la volatilité et les explosions, les exigences en matière d'étanchéité pour les pompes chimiques sont nettement plus élevées que pour les autres types de pompes.

Pour assurer une bonne étanchéité, le joint d'huile de la pompe chimique doit être installé sur l'arbre avec une précision de fabrication de H8-H9 et un rugosité de la surface de 1,6-0,8 μm, avec application d'un traitement de durcissement de la surface.

Il est important de veiller à ce que le fluide d'étanchéité soit exempt de particules solides et d'impuretés, car cela peut entraîner une usure rapide du joint d'huile et de l'arbre, rendant le joint inefficace.

Lors du choix de cette méthode d'étanchéité, il est important de prendre en compte les performances et les exigences des matériaux transférés par la pompe chimique afin d'éviter les fuites et les accidents potentiels.

Les principaux facteurs à l'origine des fuites d'huile sont les joints d'étanchéité :

Les fuites d'huile sont souvent dues à une mauvaise étanchéité du joint d'huile. Si le diamètre du joint est trop petit, il risque de ne pas entrer en contact avec l'arbre, ce qui entraîne des fuites.

Les principaux facteurs à l'origine d'une mauvaise étanchéité du joint d'huile du vilebrequin du moteur diesel S195 sont les suivants :

Il est important de tenir compte de ces facteurs pour assurer une bonne étanchéité et éviter les fuites d'huile.

Mesure les fuites d'huile dues au desserrement du joint d'étanchéité :

(1) Familiarisez-vous avec les principes de base permettant d'identifier les produits contrefaits ou de qualité inférieure et choisissez des joints d'étanchéité à l'huile de haute qualité et de qualité standard.

(2) Lors de l'installation, si le diamètre de l'arbre présente une faible rugosité de surface extérieure ou s'il y a des points de rouille, des bavures ou d'autres défauts, utilisez un chiffon de sable fin ou une pierre à huile pour le polir et le lisser. Appliquez de l'huile moteur propre ou de la graisse lubrifiante sur la position correspondante de la lèvre du joint d'huile ou du diamètre de l'arbre.

Enduisez la bague extérieure du joint d'huile de produit d'étanchéité et enveloppez la rainure de clavette de l'arbre avec du papier dur pour éviter de rayer la lèvre du joint d'huile. Utilisez des outils spéciaux pour faire pivoter le joint d'huile vers l'intérieur et ne forcez pas pour éviter de déformer ou d'endommager le ressort.

S'il y a des lèvres bridageEn cas d'usure de l'arbre, de chute du ressort ou d'obliquité du joint d'huile, le retirer et le réinstaller. Si le diamètre de l'arbre n'est pas usé et que la force du ressort du joint d'huile est suffisante, ne serrez pas le ressort intérieur sans autorisation.

(3) Les joints d'étanchéité à l'huile utilisés dans les machines sont souvent confrontés à de mauvaises conditions de travail, à de grandes variations de température, à la poussière et à des vibrations fréquentes. Lorsque les conditions de force des pièces de machines changent fréquemment, il est important de les vérifier, de les entretenir et de les réparer régulièrement.

(4) Si le diamètre de l'arbre et l'usure du roulement sont importants, réparer ou remplacer le caoutchouc ou le ressort du joint d'huile dès que possible.

(5) Retirer les pièces qui chauffent anormalement et éviter les surrégimes et les surcharges mécaniques afin de prévenir l'augmentation de la température de la lèvre, le vieillissement du caoutchouc et l'usure précoce de la lèvre.

(6) Vérifiez régulièrement le niveau d'huile, et si l'huile contient trop d'impuretés ou de débris métalliques, remplacez-la complètement. Choisissez une marque et une qualité d'huile répondant aux exigences saisonnières.

Envisager d'ajouter Maitrey Super Sealant & Lubricant à l'huile moteur, car c'est un excellent additif pour boîte de vitesses qui forme un film de matériau inerte sur les composants. Cela peut ralentir les fuites du joint d'huile, prolonger la durée de vie de l'engrenage du joint d'huile et réduire le bruit de la boîte de vitesses. Ce lubrifiant super étanche ne pollue pas et ne détériore pas l'huile.

Il existe deux formes courantes de joints de filetage dans les pompes chimiques : le joint d'étanchéité de la vis et le joint d'étanchéité de la pompe. filetage de la vis plus le joint de remplissage. Les deux formes sont utilisées pour l'étanchéité des raccords filetés de petit diamètre.

Le joint fait office d'élément d'étanchéité dans une pompe à membrane électrique à vis avec joint d'étanchéité, tandis que le filetage ne fournit qu'une force de pression.

La rugosité de la surface d'étanchéité et la précision de sa position géométrique relative par rapport au trou fileté ont également un impact important sur l'effet d'étanchéité, en plus des performances du joint.

Lors du serrage du filetage, le joint est soumis à une force de compression et à un couple, ce qui peut le déformer ou l'endommager. Par conséquent, les joints d'étanchéité ne conviennent qu'aux pompes chimiques à faible pression. Si le joint est en métal, il peut supporter des pressions supérieures à 30MPa.

Une autre forme d'étanchéité du filetage des pompes chimiques est l'utilisation d'un bouchon. Pour maintenir le coût de fabrication des bouchons à vis à un niveau peu élevé, le fabricant de bouchons à vis a choisi de ne pas utiliser de bouchons à vis. filetage de la vis ne suffit pas à assurer l'étanchéité, et l'espace entre les filets est souvent comblé par un produit de remplissage tel qu'un ruban adhésif brut ou un produit d'étanchéité.

La capacité de charge de la vis d'obturation dépend de la précision de sa fabrication et du matériau du filetage, et n'est pas affectée par la forme de la vis d'obturation et du trou fileté.

Que l'on utilise "cône à cône" ou "colonne à cône" pour le trou fileté et le bouchon, l'effet d'étanchéité est le même, mais les domaines d'utilisation diffèrent.

Lorsque la conception est bonne, que le traitement est de premier ordre, que l'assemblage est de haute qualité et que la vitesse de rotation est élevée, l'effet d'étanchéité du labyrinthe est très efficace.

Cependant, dans les applications réelles, les fuites des pompes chimiques sont fréquentes, c'est pourquoi les joints labyrinthes ne sont pas largement utilisés dans les pompes chimiques.

Les raisons en sont les suivantes :

Le fluide transporté par la pompe chimique présente un risque de corrosion, de volatilisation et d'explosion, c'est pourquoi les performances d'étanchéité de la pompe doivent être nettement supérieures à celles des autres types de pompes.

Cependant, l'utilisation de joints à labyrinthe augmente la probabilité de fuites de matériaux dans les pompes chimiques.

Par conséquent, les joints labyrinthes ne sont généralement pas utilisés dans les pompes chimiques.

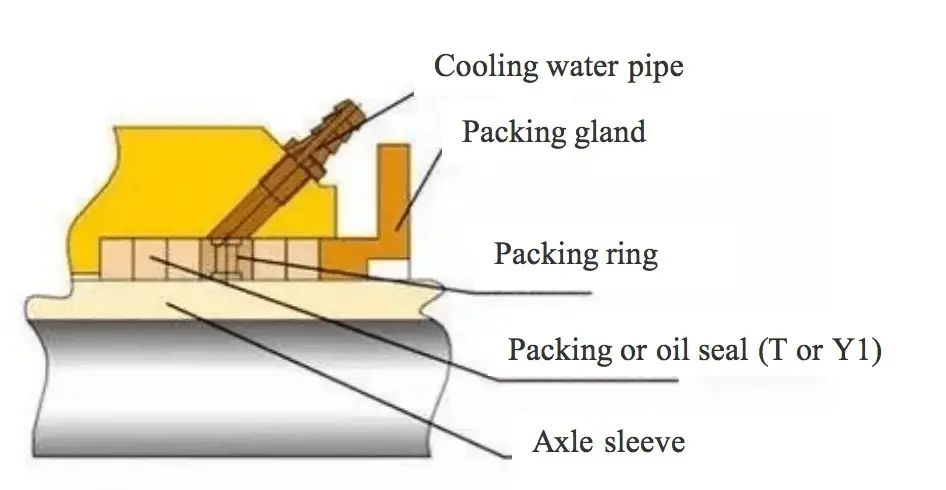

Le joint de garniture d'une pompe chimique implique l'insertion d'une garniture compressible et résiliente dans le presse-étoupe. La force de compression axiale exercée par le presse-étoupe est alors transformée en force d'étanchéité radiale, ce qui produit un effet d'étanchéité.

Cette méthode de scellement est appelée scellement de garniture, le matériau de garniture étant appelé garniture de scellement.

La garniture d'étanchéité est un choix populaire dans la conception des pompes chimiques en raison de sa structure simple, de sa facilité de remplacement, de son faible coût et de sa polyvalence d'adaptation à différentes vitesses, pressions et fluides.

Principe du joint d'étanchéité :

Dans l'industrie des machines, les garnitures d'étanchéité sont principalement utilisées comme joints dynamiques et sont couramment utilisées dans les pompes centrifuges, les compresseurs, les pompes à vide et les mélangeurs en tant que joints d'arbre. La garniture est placée dans la chambre de garniture et comprimée axialement par la vis du presse-étoupe. Lorsqu'il y a un mouvement relatif entre l'arbre et la garniture, une force radiale est générée et la garniture entre en contact étroit avec l'arbre en raison de la plasticité de la charge. Le lubrifiant contenu dans la garniture est alors expulsé, formant un film d'huile entre les surfaces de contact.

Cependant, en raison de l'état de contact non uniforme, certaines parties de la garniture entreront en contact avec l'arbre et d'autres non. Cet état de lubrification limite est appelé "effet de palier". Les parties en contact et sans contact créent un labyrinthe irrégulier qui empêche les fuites de liquide, connu sous le nom d'"effet labyrinthe".

Une bonne étanchéité est obtenue en maintenant à la fois "l'effet palier" et "l'effet labyrinthe". Une mauvaise lubrification ou une pression excessive peut entraîner la rupture du film d'huile, ce qui provoque un frottement sec entre la garniture et l'arbre, avec pour conséquence l'endommagement et l'usure de l'arbre.

Pour éviter cela, le degré de compactage de la garniture doit être fréquemment ajusté pour assurer une lubrification et une compression adéquates. Avec le temps, le lubrifiant contenu dans la garniture peut se perdre. Il faut donc extraire du lubrifiant pour compenser le relâchement de la force de compression causé par le changement de volume de la garniture. Cependant, l'extrusion fréquente de la charge peut finir par provoquer l'assèchement de l'imprégnation, et la charge doit donc être remplacée régulièrement.

Enfin, pour maintenir le film liquide et évacuer la chaleur de frottement, une petite fuite doit être autorisée au niveau de la garniture.

Les problèmes de la garniture d'étanchéité dans l'utilisation de la pompe chimique :

La pompe chimique est généralement équipée d'un joint d'arbre, qui présente des avantages tels que la résistance à l'usure, la résistance à la chaleur, une bonne flexibilité et une grande solidité.

Cependant, l'utilisation de l'emballage présente également certains inconvénients :

La surface rugueuse de la garniture entraîne un coefficient de frottement élevé et une probabilité accrue de fuites. En outre, le lubrifiant utilisé pendant une longue période peut s'épuiser.

Au départ, le joint d'arbre d'un équipement récemment réparé fonctionne bien, mais après une courte période de fonctionnement, les fuites commencent à se faire plus fréquentes. La nécessité d'ajuster le presse-étoupe et de remplacer la garniture devient plus fréquente, et la chemise d'arbre peut s'user jusqu'à prendre la forme d'un vase après un seul cycle de fonctionnement. Dans les cas les plus graves, la chemise d'arbre peut même se rompre et la bague d'étanchéité à l'eau peut être incapable de jouer son rôle d'étanchéité en raison d'une garniture pourrie et irremplaçable.

Le frottement constant entre la garniture en rotation et l'arbre ou la chemise d'arbre entraîne une usure qui nécessite un remplacement régulier ou irrégulier de la chemise.

Pour que la chaleur de friction entre la garniture et l'arbre ou la chemise d'arbre se dissipe en temps voulu, une certaine quantité de fuite doit être maintenue, ce qui peut être difficile à contrôler.

En outre, le frottement entre la garniture et l'arbre ou la chemise d'arbre réduit l'efficacité de l'étanchéité de la garniture, ce qui affecte la puissance du moteur et augmente la consommation d'énergie.

Performances et causes de défaillance des garnitures d'étanchéité :

Selon le principe de la garniture d'étanchéité, il existe trois sources de fuite dans la cavité d'étanchéité :

Les principaux défauts et leurs causes sont les suivants :

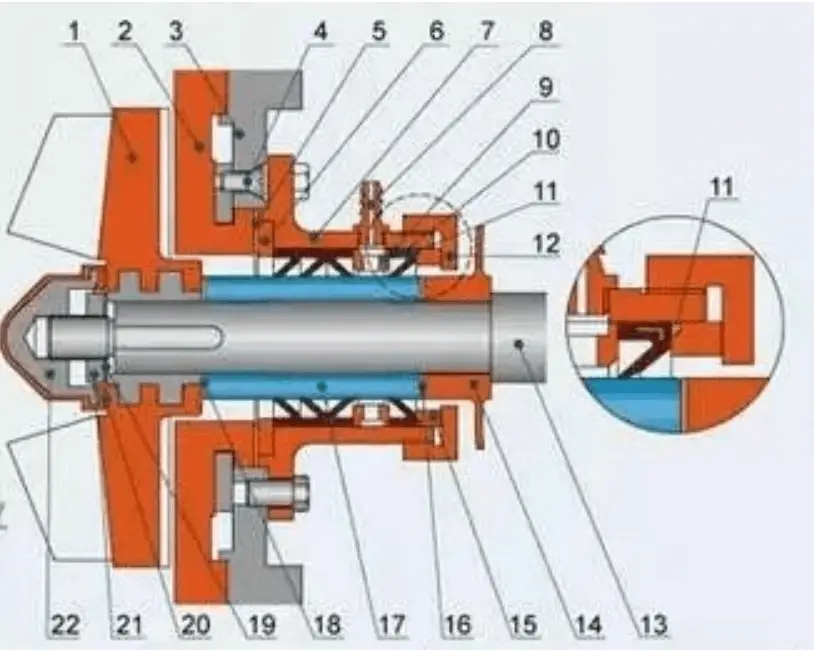

Vue partielle d'un joint dynamique de type K avec de l'eau de refroidissement

| 1. Roue à aubes | 7. Boîte à sceller | 13. Broche | 19. Rondelle élastique |

|---|---|---|---|

| 2. Pompe | 8. Buse d'eau de refroidissement | 14. Bloc d'acide | 20. Contre-écrou L coussin |

| 3. Housse arrière | 9. Joint d'étanchéité | 15. Anneau supérieur | 21. Ecrou de blocage |

| 4. Vis de liaison transversale | 10. Anneau en K | 16. Joint de chemise d'arbre | 22. Contre-écrou |

| 5. Joint de la boîte d'étanchéité | 11. Joint torique | 17. chemise d'arbre | |

| 6. Bloc de joints du boîtier d'étanchéité | 12. Couvercle de la boîte à sceller | 18. Tampon de roue |

Lorsque la pompe chimique fonctionne, la pression générée par la roue auxiliaire équilibre le liquide à haute pression à la sortie de la pompe, assurant ainsi une bonne étanchéité.

Lors de l'arrêt, la roue auxiliaire cesse de fonctionner, elle doit donc être équipée d'un dispositif d'étanchéité à l'arrêt pour éviter les fuites de produits chimiques.

La roue auxiliaire est dotée d'une structure d'étanchéité simple et fiable, avec une longue durée de vie, garantissant l'absence de fuites pendant le fonctionnement de la pompe.

C'est pourquoi il est fréquemment utilisé dans les pompes qui transportent des fluides impurs dans l'industrie chimique.

Il existe différents types de joints, notamment les joints centrifuges, les joints en spirale et les joints à fluide magnétique. Le joint spiralé est particulièrement prometteur.

Le joint entièrement fermé peut être du type à membrane ou du type à blindage, entre autres.

1) Joint d'étanchéité centrifuge

Le principe des joints d'étanchéité à force centrifuge :

Un joint dynamique centrifuge fonctionne en expulsant le liquide dans une direction radiale grâce à la force centrifuge, empêchant ainsi le liquide de pénétrer dans l'espace de fuite afin d'obtenir un effet d'étanchéité. Ce type de joint ne convient qu'aux fluides liquides et non aux fluides gazeux.

Par conséquent, si l'étanchéité à l'air est requise dans l'application d'un joint centrifuge, une combinaison de joints centrifuges et d'autres types de joints doit être utilisée.

Le joint centrifuge le plus couramment utilisé est le carter d'huile, qui est largement utilisé dans divers dispositifs de transmission pour étancher l'huile de lubrification ou d'autres liquides. Plus la vitesse du carter d'huile est élevée, meilleures sont les performances d'étanchéité. En revanche, si la vitesse est trop faible ou s'il n'y a pas de rotation, le joint d'étanchéité du carter d'huile devient inefficace.

En outre, le joint à lèvres n'est pas limité par les températures élevées, ce qui en fait une option appropriée pour les applications à haute température et à grande vitesse, telles que les pompes à huile de transfert de chaleur. Cependant, il ne peut pas être utilisé dans des applications à haute pression et est généralement utilisé dans des situations où la différence de pression est nulle ou presque nulle.

Le slinger d'huile centrifuge présente les avantages d'une structure simple, d'un faible coût, d'une consommation d'énergie sans frottement, d'une absence d'usure et d'une faible maintenance, ce qui en fait une option largement utilisée.

La structure des joints centrifuges :

Un joint centrifuge est un dispositif d'étanchéité sans bac à huile. Sur un arbre lisse, l'adhérence du liquide facilite la fuite le long de la surface de l'arbre. Cependant, si l'axe comporte une ou deux rainures annulaires, il devient difficile pour le liquide de traverser l'interface tranchante de la rainure annulaire. Avec l'aide de la force centrifuge de l'arbre en rotation, il est facile de secouer le liquide et d'assurer l'étanchéité.

L'obturateur d'huile centrifuge est intégré à l'arbre, ce qui bloque le liquide qui tente de fuir, et projette le liquide vers la circonférence du couvercle d'étanchéité sous l'action de la force centrifuge. Le liquide s'écoule ensuite dans l'orifice de retour d'huile situé en dessous pour le retour de l'huile.

Une rainure annulaire est située à la jonction du couvercle d'étanchéité et du caniveau d'huile, ce qui permet au liquide présent sur la paroi du couvercle d'étanchéité de s'écouler le long de la rainure annulaire plutôt que dans l'espace entre le couvercle d'étanchéité et l'arbre.

Lors de la conception d'un dispositif d'étanchéité pour les bagues d'huile centrifuge, il est important de réduire autant que possible le jeu radial et le jeu axial entre la bague d'huile et le couvercle d'étanchéité, afin de réduire le jeu radial entre le couvercle d'étanchéité et l'arbre. La gorge du couvercle d'étanchéité doit être suffisamment large, l'espace de projection de l'huile entre le couvercle d'étanchéité et la rondelle d'huile doit être suffisamment grand et le canal de retour de l'huile doit être aussi lisse que possible.

Le joint de la roue à palettes est constitué de plusieurs pièces disposées d'un côté ou des deux côtés du carter d'huile, ce qui favorise l'effet de soufflage produit par la rotation de la roue. Les fuites d'huile lubrifiante sont ainsi projetées vers l'orifice de retour en même temps que le flux radial, ce qui réduit la déviation de l'huile lubrifiante le long de l'arbre.

La taille des pales de la roue ne doit pas être excessive et elles ne doivent pas être trop nombreuses. En effet, un flux d'air important combiné à un mélange d'huile de lubrification peut entraîner la formation de mousse, ce qui nuit au retour de l'huile et augmente la consommation d'énergie.

Les joints d'étanchéité des pales et des roues auxiliaires sont souvent utilisés comme joints d'arbre dans les pompes centrifuges.

Afin de stabiliser le flux et d'améliorer la capacité d'étanchéité, un ensemble d'aubes directrices fixes est souvent placé dans la chambre d'étanchéité de la roue auxiliaire. Cela permet de réduire la pression sur la surface lisse de la roue auxiliaire.

L'un des avantages des garnitures mécaniques centrifuges est qu'elles n'ont pas de contact direct avec le frottement et qu'elles peuvent s'adapter à un large espace d'étanchéité. Ils conviennent donc à l'étanchéité des fluides contenant des impuretés solides et présentent une faible usure, une longue durée de vie et une conception fiable sans fuite.

Cependant, elles ont une capacité limitée à gérer les différences de pression et consomment une quantité importante d'énergie, parfois jusqu'à un tiers de la puissance utile de la pompe.

En outre, s'agissant d'un joint dynamique, la capacité d'étanchéité est perdue dès que la pompe s'arrête, et doit donc être complétée par un joint de stationnement.

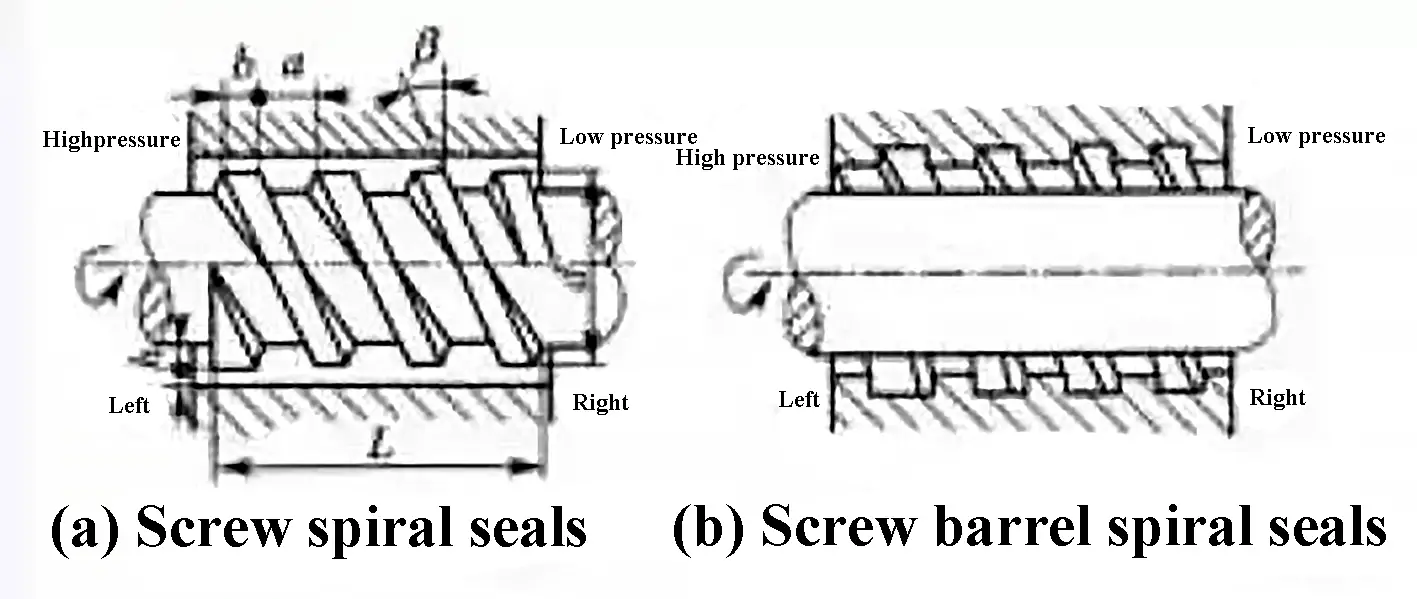

2) Joint dynamique spiralé

Le principe de fonctionnement d'un joint dynamique à vis est similaire à celui d'une pompe à vis. Si un filet de vis est taillé dans l'arbre (ou si la rainure de la vis est gravée sur l'enveloppe, ou les deux), la rotation de l'arbre se fera dans le sens des aiguilles d'une montre.

Le frottement entre le liquide et la coquille produit une force dans le sens inverse des aiguilles d'une montre, et la composante de cette force de frottement F le long du filetage à droite est vers la droite, ce qui fait que le liquide est poussé vers la droite, tout comme un écrou se déplace le long d'une vis.

Au fur et à mesure que le volume diminue, la tête de pression augmente, équilibrant la pression d'étanchéité établie avec la pression du fluide à étancher, ce qui permet d'éviter les fuites.

Lors de la conception d'un dispositif d'étanchéité à vis, il est important de prêter attention au sens de déplacement de l'huile de la vis. En cas d'erreur dans ce sens, le joint ne fonctionnera pas correctement et des fuites risquent de se produire.

Il convient de noter que le joint à vis est un type de joint dynamique et que sa fonction d'étanchéité peut être perdue lorsque le dispositif est au repos ou fonctionne à faible vitesse. Dans ce cas, un joint d'arrêt peut être nécessaire, ce qui ajoute de la complexité au dispositif et nécessite un espace axial adéquat.

8. Garniture mécanique

La garniture mécanique, également appelée garniture d'extrémité, est actuellement la forme de garniture la plus utilisée dans l'industrie des pompes chimiques en raison de ses faibles fuites et de sa longue durée de vie. Elle est considérée comme le principal mode d'étanchéité d'arbre pour ce type d'équipement au niveau mondial.

Selon les normes nationales applicables, une garniture mécanique est définie comme un dispositif qui empêche les fuites de fluide à travers au moins une paire de faces d'extrémité perpendiculaires à l'axe de rotation, en s'appuyant sur la pression du fluide et la force élastique (ou magnétique) du mécanisme de compensation, en coordination avec des garnitures auxiliaires.

Les garnitures mécaniques en PTFE résistant à la corrosion, largement utilisées, sont efficaces pour prévenir les fuites de fluide.

Il est important de noter que toute forme de joint doit empêcher la pompe centrifuge chimique de tourner au ralenti, car le ralenti peut entraîner la défaillance du joint.

Principe de la garniture mécanique :

Les garnitures mécaniques, également appelées garnitures d'étanchéité, sont des dispositifs d'étanchéité d'arbre utilisés dans les machines tournantes pour empêcher les fuites de liquide. Elles fonctionnent en utilisant une paire de faces d'extrémité perpendiculaires à l'axe de rotation, ainsi que la pression du liquide et la force élastique d'un mécanisme de compensation, pour créer un joint étanche.

Les garnitures mécaniques sont couramment utilisées dans les pompes, les chaudières, les compresseurs et d'autres équipements similaires à arbre rotatif. Elles sont constituées d'une bague mobile, d'une bague statique, d'un élément de pression et d'un élément d'étanchéité.

La bague mobile tourne avec l'arbre de la pompe et s'adapte étroitement à la bague statique pour former une surface d'étanchéité qui empêche le fluide de s'échapper. La pression du liquide dans la chambre d'étanchéité appuie la face frontale de la bague mobile contre la face frontale de la bague statique, créant ainsi un film liquide fin et une pression spécifique adéquate pour réaliser l'étanchéité.

L'élément de compression génère une pression qui maintient les extrémités de la pompe proches l'une de l'autre lorsque la pompe ne fonctionne pas et empêche les fuites et l'entrée d'impuretés. L'élément d'étanchéité comprend un élément élastique pour amortir les vibrations et les impacts de la pompe, ainsi que les jeux entre la bague mobile et l'arbre et entre la bague statique et le presse-étoupe.

Les garnitures mécaniques sont intégrées à d'autres pièces de la pompe pendant son fonctionnement. Les performances de la garniture mécanique dépendent de ses propres composants, du dispositif d'étanchéité auxiliaire et des exigences techniques d'installation. Pour garantir le bon fonctionnement de la garniture mécanique, il est important de répondre d'abord à ces exigences.

Les problèmes liés à l'utilisation de la garniture mécanique dans les pompes chimiques sont les suivants :

Les garnitures mécaniques des équipements rotatifs peuvent tomber en panne pour diverses raisons, notamment l'usure des faces de la garniture, fissures chaudesLes ressorts peuvent se détendre, se déformer et s'endommager. Avec le temps, les ressorts peuvent également se détendre, se fracturer et se corroder.

En outre, les bagues d'étanchéité auxiliaires peuvent présenter des fissures, des torsions, des déformations et des fractures.

Performances et causes de défaillance des garnitures mécaniques :

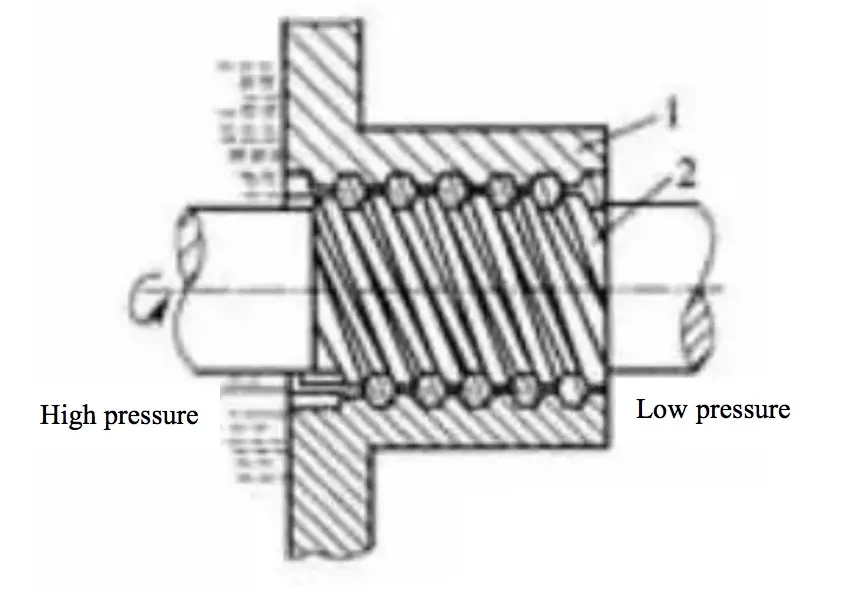

Le joint à vis est un type de joint dynamique créé par l'usinage d'une rainure en spirale sur l'arbre rotatif ou sur le manchon qui entoure l'arbre. Un produit d'étanchéité est placé entre l'arbre et le manchon pour empêcher les fuites de fluide.

Lorsque l'arbre tourne, la rainure en spirale crée un effet de transport similaire à celui d'une pompe, ce qui contribue à maintenir le liquide d'étanchéité. La capacité d'étanchéité du joint à vis est influencée par des facteurs tels que l'angle de la vis, le pas, la largeur de la dent, la hauteur de la dent, la longueur d'action de la dent et le jeu entre l'arbre et le manchon.

L'un des avantages du joint à vis est sa longue durée de vie, car il n'y a pas de frottement entre les joints. Cependant, la capacité d'étanchéité est limitée par la faible longueur de la vis, qui est souvent restreinte par des contraintes d'espace structurel. En outre, lorsque la pompe fonctionne à vitesse réduite, l'effet d'étanchéité du joint à vis est fortement réduit.

Le joint à gaz sec, également connu sous le nom de "Dry Running Gas Seal", est un nouveau type de technologie d'étanchéité en bout d'arbre qui utilise la technologie des joints à fente pour l'étanchéité au gaz et qui est considéré comme un joint sans contact.

Principe de l'étanchéité au gaz sec :

Lorsqu'un anneau mobile doté d'une rainure hydrodynamique (de 2,5 à 10 micromètres) est positionné sur le bord extérieur de la face d'extrémité, la rainure hydrodynamique crée un flux qui pompe le gaz isolé à haute pression depuis le diamètre extérieur (également appelé côté amont) vers la surface d'étanchéité.

La pression du film de gaz augmente progressivement du diamètre extérieur vers le diamètre de la rainure et diminue progressivement du diamètre de la rainure vers le diamètre intérieur.

En raison de l'augmentation de la pression au niveau du masque d'extrémité, la force d'ouverture est plus forte que la force de fermeture appliquée à la bague d'étanchéité.

Une fine couche d'air (1-3 millimètres) est créée entre les surfaces de frottement, ce qui permet au joint de fonctionner sans contact.

Le film de gaz ainsi formé bloque efficacement la fuite du produit de scellement à pression relativement faible, ce qui permet d'éviter toute fuite ou échappement du produit de scellement.

La pompe chimique est fréquemment utilisée pour le transport de substances volatiles corrosives ou toxiques, ce qui fait de ses performances d'étanchéité un facteur crucial pour déterminer la qualité de la pompe.

Lors de la sélection d'une pompe chimique, les normes suivantes doivent être prises en compte.

Pour les joints statiques, seuls des bagues d'étanchéité et des joints sont généralement utilisés, les joints toriques étant les bagues d'étanchéité les plus couramment utilisées.

Pour les joints dynamiques, les joints à tresses sont rarement utilisés et sont principalement remplacés par des joints mécaniques, qui peuvent être divisés en types à simple face d'extrémité, à double face d'extrémité, équilibrés et non équilibrés.

Le type équilibré est mieux adapté à l'étanchéité des fluides à haute pression, généralement définis comme des pressions supérieures à 1,0 MPa.

Les garnitures mécaniques à double face sont principalement utilisées pour les fluides ayant une température élevée, une tendance à la cristallisation, une viscosité élevée et la présence de particules ou d'une volatilisation toxique.

Un liquide d'isolation doit être introduit dans la cavité d'étanchéité, avec une pression généralement supérieure de 0,07 à 0,1 MPa à la pression du fluide.

Pour l'étanchéité statique des pompes chimiques, les matériaux en caoutchouc fluoré sont couramment utilisés. Dans des cas particuliers, des matériaux en PTFE peuvent être utilisés à la place.