Comment un procédé apparemment simple comme le grenaillage de précontrainte peut-il améliorer de façon spectaculaire les surfaces des matériaux ? En propulsant de petits projectiles sur une surface, le grenaillage de précontrainte induit des contraintes résiduelles bénéfiques, améliorant la solidité, la résistance à la fatigue et la durabilité dans diverses industries telles que l'aérospatiale et l'automobile. Cet article explore les mécanismes, l'impact sur les matériaux et les méthodes d'essai du grenaillage de précontrainte, et donne un aperçu de ses effets transformateurs sur les propriétés des matériaux. Plongez dans cet article pour découvrir comment cette technique peut améliorer de manière significative les performances et la durée de vie des composants critiques.

Le grenaillage de précontrainte est un procédé de renforcement des surfaces qui est relativement simple comparé à d'autres méthodes de modification des surfaces, mais dont les effets sont importants. Il est utilisé dans diverses industries, notamment l'aérospatiale, les locomotives et les automobiles.

Le principe du grenaillage de précontrainte consiste à utiliser des projectiles pour frapper le matériau, créant ainsi de petites piqûres à la surface et provoquant une déformation plastique. Il en résulte une contrainte résiduelle à la surface du métal. Les grains de cristal comprimés sous la surface doivent retrouver leur forme initiale, ce qui crée une couche uniforme de contrainte résiduelle de compression qui renforce la surface du matériau.

À la suite d'un tir peignageLa couche superficielle du matériau subit des modifications structurelles. Les grains deviennent plus fins, la densité des dislocations et la distorsion du réseau augmentent, et une forte contrainte résiduelle de compression se forme. Cette contrainte résiduelle améliore considérablement la résistance à la fatigue et la durée de vie du matériau, ainsi que sa solidité, sa dureté, sa résistance à la corrosion sous contrainte et ses propriétés d'oxydation à haute température.

Le test a utilisé des pièces en forme de tonneau fabriquées en alliage d'aluminium 2A14, un matériau connu pour sa grande solidité, sa bonne résistance à la chaleur, sa bonne usinabilité et sa bonne résistance à l'usure. soudage électrique et la performance des soudures. La composition spécifique de ce matériau est indiquée dans le tableau 1.

Tableau 1 Composition chimique de l'alliage d'aluminium 2A14

| Élément | Si | Cu | Mg | Zn | Mn | Ti | Ni | Al |

|---|---|---|---|---|---|---|---|---|

| Ingrédient | 0.6-1.2 | 3.9-4.8 | 0.4-0.8 | ≤0.3 | 0.4-1.0 | ≤0.15 | ≤0.1 | autres |

Les pièces en forme de tonneau en alliage d'aluminium 2A14 ont été divisées en quatre groupes (voir figure 1),

(a) Le 1er groupe

(b) Le 2ème groupe

(c) Le 3ème groupe

(d)Le 4ème groupe

Fig.1 Pièces avant grenaillage

Le test a été réalisé à l'aide d'une grenailleuse pneumatique SP1200 G4, dont le principe de fonctionnement est décrit à la figure 2. La grenaille de plastique renforcé de fibres de verre a été absorbée par la buse haute pression sous pression négative, puis la grenaille a été propulsée sur la surface de la pièce sous haute pression.

Les billes de grenaille utilisées pour le test étaient constituées de billes de verre répondant à la spécification AGB70 et à la norme AMS 2431/6. Leur aspect est illustré à la figure 3.

Fig.2 Traitement par grenaillage de précontrainte

Fig.3 Boulettes de verre

La résistance du grenaillage de précontrainte a été vérifiée à l'aide d'un outillage fabriqué par l'entreprise elle-même, comme le montre la figure 4. La base standard pour la vérification de l'éprouvette ALMEN a été solidement fixée à l'outillage fabriqué par l'entreprise à l'aide de vis, et l'éprouvette standard ALMEN a été fixée sur la base standard.

L'éprouvette standard ALMEN était conforme aux exigences des documents SAE J 442 et AMS 2431/2. Un minimum de quatre essais a été réalisé pour satisfaire aux exigences.

Fig.4 Dispositif de travail fait maison

Au cours du processus de grenaillage de précontrainte, les projectiles sont propulsés sur la surface du matériau avec une certaine énergie cinétique, formant un flux régulier sous une pression d'air spécifique. La vitesse et la force d'impact des projectiles sont déterminées par la pression de l'air, tandis que le degré de déformation plastique du matériau est déterminé par la force du grenaillage.

La courbe de saturation est tracée et le point de saturation est déterminé par la vérification de l'éprouvette ALMEN, ce qui permet de déterminer la force de grenaillage correspondante. Lors de la détermination de la pression du flux d'air, il est conseillé d'utiliser une pression plus faible afin de réduire l'usure de la surface du matériau.

Le débit de projectiles, qui est le nombre de projectiles éjectés par unité de temps, est lié à la pression du flux d'air. Une faible pression d'écoulement de l'air doit correspondre à un débit plus faible. Dans le cas présent, une pression de 0,5×105Pa a été choisie, ce qui donne un débit de projectiles de 3kg/min.

En ajustant la vitesse de déplacement vers le haut et vers le bas du pistolet de pulvérisation, il est possible d'obtenir différentes forces de grenaillage de précontrainte. En réglant la vitesse de déplacement du pistolet de pulvérisation à 300 mm/min, 600 mm/min et 900 mm/min, on a obtenu des pièces ayant une résistance au grenaillage de 0,35 mm (A), 0,31 mm (A) et 0,27 mm (A), respectivement.

Le temps de grenaillage est déterminé par le temps de saturation de la pièce d'essai ALMEN. Toutefois, le temps nécessaire pour obtenir une couverture de 100% sur la surface de la pièce peut être utilisé comme référence sur la base du temps de saturation de la pièce d'essai.

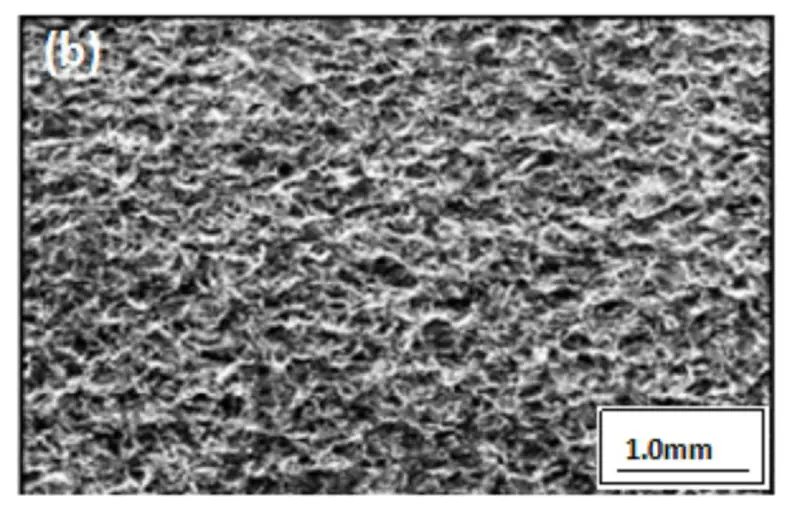

L'équation d'Avrami, qui repose sur des statistiques aléatoires pour la couverture moyenne, suppose que la vitesse d'arrivée des particules est constante. L'équation est la suivante :

Dans la formule,

Selon l'équation d'Avrami, le taux de couverture approche 100% mais il est théoriquement impossible d'atteindre 100%. Le temps nécessaire pour atteindre la couverture finale de 10% est 1,5 fois supérieur au temps nécessaire pour atteindre la couverture initiale de 90%. Le temps de grenaillage nécessaire pour atteindre la dernière couverture de 1% représentera environ 20% du temps total, et le temps nécessaire pour atteindre la dernière couverture de 2% représentera près de 40% du temps total. Dans le cas d'une couverture de 99%, 85% des positions ont été touchées au moins deux fois et 50% ont été touchées cinq fois ou plus.

En règle générale, si le taux de couverture atteint 98%, il est considéré comme équivalent à une couverture de 100%. Cependant, l'obtention d'une couverture de 100% peut entraîner un grenaillage excessif. Le contrôle du taux de couverture à 98% permet de réduire considérablement la durée du grenaillage de précontrainte.

L'équation d'Avrami stipule que le rayon de la fosse est égal au rayon du projectile et que la vitesse moyenne de formation de la fosse est approximativement la vitesse du jet. Le temps nécessaire pour atteindre une couverture de 100% est de 20 minutes.

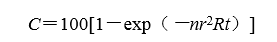

La couverture de la surface est mesurée à l'aide de la méthode de fluorescence. Avant le grenaillage, une couche d'agent fluorescent est appliquée sur la surface de la pièce, et celle-ci est éclairée sous une lumière noire pour assurer une couverture complète. Les pièces sont ensuite grenaillées. Après le grenaillage de précontrainte, les pièces sont à nouveau éclairées à la lumière noire et si la fluorescence est faible ou nulle, la couverture est considérée comme étant de 100%. Le processus spécifique est illustré à la figure 5.

(a) Effet du revêtement fluorescent sur la surface des pièces

(b) Pièces avant grenaillage

(c) Effet de la pièce après grenaillage

Figure 5 Processus de test de couverture par la méthode de fluorescence.

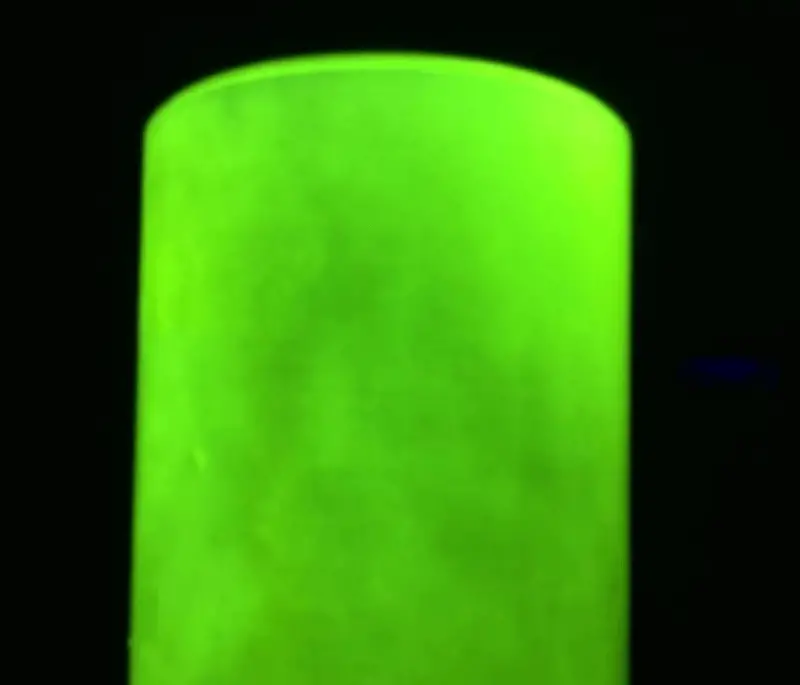

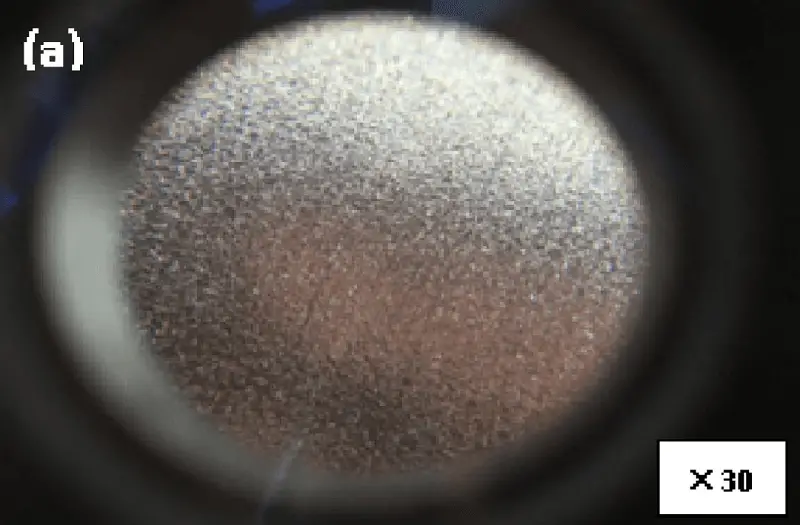

Après avoir sélectionné une pièce, la topographie de sa surface après le grenaillage a été inspectée comme le montre la figure 6. Les figures 6a et 6b montrent que les cratères des granulés sont uniformément répartis sur la surface de la pièce, ce qui indique qu'aucune surface n'a été oubliée, conformément aux résultats du test de couverture par fluorescence. Après agrandissement, comme le montre la figure 6c, aucune fissure n'est présente à la surface et une couche renforcée plus dense s'est formée.

(a)

(b)

(c)

Fig. 6 Morphologie de la surface après grenaillage d'un tonneau en aluminium

Un stylet en diamant avec un rayon de courbure de la pointe d'environ 2μm est utilisé pour mesurer la rugosité de la surface. Le mouvement de haut en bas du stylet est converti en un signal électrique par un capteur de longueur électrique. Après amplification, filtrage et calcul, la valeur de la rugosité de la surface est affichée sur un compteur et évaluée à l'aide de la valeur Ra.

La rugosité de la surface de l'alliage d'aluminium 2A14 a été testée à l'aide d'un rugosimètre, et la rugosité avant et après le grenaillage de précontrainte a été mesurée, comme le montre le tableau 2. Lorsque la valeur de la rugosité de surface de la pièce non grenaillée est faible, elle commence à augmenter après le grenaillage. Cela s'explique par le fait que la dureté de la surface de la pièce n'est pas très élevée, que la surface est relativement uniforme et que l'énergie d'impact générée par les projectiles est inégale, ce qui entraîne la formation de piqûres plus importantes sur la surface relativement plate, provoquant une augmentation de la valeur de la rugosité de la surface.

Cependant, lorsque la rugosité de la surface de la pièce grenaillée est élevée, la surface est déjà inhomogène et irrégulière. La vitesse uniforme des projectiles entraîne une déformation plastique de la surface, ce qui a pour effet d'aplanir la surface rugueuse et irrégulière.

Tableau 2 Effet du grenaillage de précontrainte sur la rugosité de la surface de l'alliage d'aluminium

| Valeur de la rugosité de surface avant grenaillage Ra/μm | 0.35 | 1.47 | 2.60 | 6.70 |

|---|---|---|---|---|

| Valeur de la rugosité de surface après grenaillage Ra/μm[Résistance au grenaillage 0,35 mm (A)]. | 2.20 | 2.60 | 3.30 | 5.67 |

| Valeur de la rugosité de surface avant grenaillage Ra/μm | 0.55 | 1.78 | 2.20 | 6.60 |

| Valeur de la rugosité de surface après grenaillage Ra/μm[Résistance au grenaillage 0,31mm (A)]. | 1.96 | 2.10 | 2.80 | 4.96 |

| Valeur de la rugosité de surface avant grenaillage Ra/μm | 0.35 | 1.75 | 2.30 | 7.00 |

| Valeur de la rugosité de surface après grenaillage Ra/μm[Résistance au grenaillage 0,27mm (A)]. | 1.65 | 1.85 | 2.50 | 4.85 |

Le tableau 2 montre que, sous différentes forces de grenaillage, plus la force produite par la surface est grande, plus l'impact sur sa surface relativement peu résistante est important. Cependant, la tendance générale de l'impact sur la rugosité de la surface est cohérente.

L'impact réel du grenaillage de précontrainte sur la surface de la pièce dépend principalement de la transmission d'énergie des projectiles sur la surface, qui est essentiellement déterminée par la masse et la vitesse des projectiles.

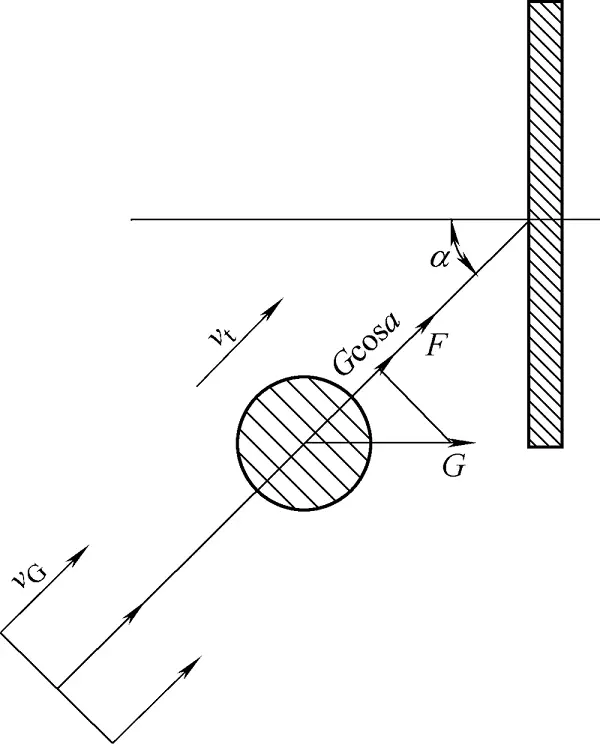

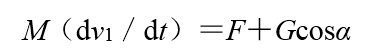

La figure 7 montre un diagramme schématique de la direction de la force et de l'accélération des particules du projectile.

Figure 7 Force et direction de l'accélération de la particule du projectile

Selon la deuxième loi de Newton, l'équation différentielle d'un projectile peut être décrite comme suit :

F est la force de traînée reçue par les particules du projectile, qui peut être exprimée comme suit

Dans la formule,

L'équation différentielle de la particule projectile :

Dans la formule,

Selon la formule thermodynamique :

Dans la formule,

La masse du projectile peut être ignorée, et l'équation différentielle finale pour le mouvement du projectile est la suivante :

Où c est la constante intégrale, lorsque les conditions aux limites t=0 et la vitesse du projectile v=0, c=1/vGAinsi

La formule ci-dessus permet de déduire que l'impact des différents paramètres du processus de grenaillage sur la performance de la surface peut être attribué à :

(1) Certaines surfaces ne peuvent pas être pulvérisées, ce qui suggère que la couverture de la surface est bonne et exempte de fissures, formant une couche de renforcement relativement dense.

(2) La force de grenaillage d'un même type de projectile peut modifier la rugosité de la surface de la pièce dans une certaine fourchette. Par exemple :

(3) L'effet des différents paramètres du processus de grenaillage de précontrainte sur la performance de la couche de surface est dérivé de l'équation différentielle des particules du projectile, et peut être attribué à :

Plus le procédé de grenaillage est puissant, plus il a d'impact sur la surface par rapport aux procédés plus faibles, mais la tendance générale de l'impact sur la rugosité de la surface reste inchangée.