Vous êtes-vous déjà demandé comment déplier avec précision une tôle pour la plier ? Il est essentiel de comprendre le facteur K. Cet article décompose le processus de calcul et fournit aux ingénieurs et aux techniciens un guide pratique pour obtenir des dimensions précises. Découvrez comment les logiciels d'analyse théorique et de modélisation 3D peuvent transformer vos projets de tôlerie, en améliorant l'efficacité et la précision. Préparez-vous à améliorer vos compétences en matière de travail des métaux et à optimiser votre processus de production grâce à ces informations essentielles.

Ces dernières années, le processus de pliage des tôles a connu un développement rapide dans l'industrie du transport ferroviaire, car il s'agit d'une méthode de traitement essentielle.

La précision des aspects dimensionnels du processus de pliage est cruciale pour les entreprises de transformation de la tôle, car le pliage est un processus complet d'usinage à froid.

Ce billet s'appuie sur l'analyse théorique de pièces de tôle pliées à 90° pour déduire la méthode de calcul du facteur K et en expliquer le champ d'application. Il fournit aux ingénieurs et techniciens du secteur de la tôle L'objectif est d'offrir à l'industrie européenne une base théorique et une référence pratique.

Lors du processus de pliage, la couche extérieure de la tôle est soumise à une contrainte de traction tandis que la couche intérieure subit une contrainte de compression.

Entre les couches externe et interne se trouve une couche de transition appelée couche neutre, qui ne subit aucune contrainte de traction ou de compression.

La longueur de la couche neutre reste constante avant et après le pliage, ce qui en fait un facteur important dans le calcul de la taille de dépliage de la tôle.

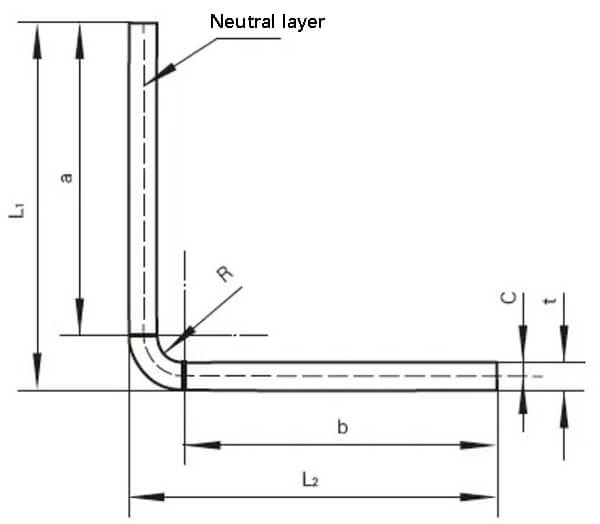

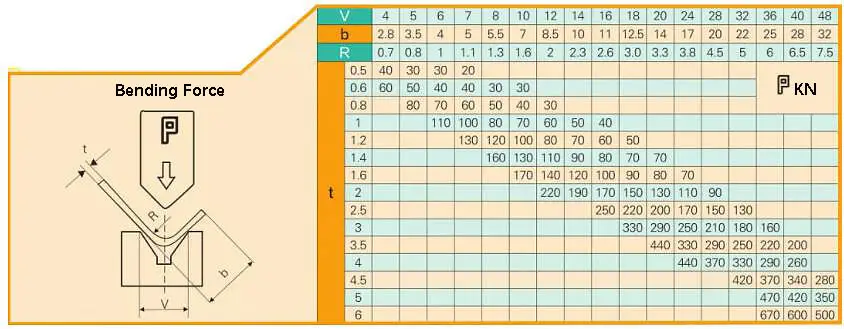

La figure 1 est une illustration schématique des dimensions impliquées dans la pliage de tôles.

Fig. 1. Schéma de la taille de pliage de la tôle

Comme le montre la figure 1, la taille de dépliage de la tôle est fixée à L, de sorte qu'il y a.. :

L=a+b+2π(R+C)/t ①

L1=a+R+t ②

L2=b+R+t ③

Facteur K : 0<K=c/t<1 ④

A partir des équations ① ~ ④, on peut obtenir que :

K=2(L-L1-L2+2R+2t)/πt - R/t ⑤

Les résultats obtenus à partir de l'équation ⑤ montrent que la valeur du facteur K dépend des dimensions totales, du diamètre intérieur de pliage et de l'épaisseur du matériau des pièces de tôle.

Traditionnellement, les techniciens en tôlerie créaient un dessin de dépliage de tôle en CAO en se basant sur le coefficient de pliage obtenu après des années d'expérience en la matière. Ils dessinaient ensuite la forme de la tôle dépliée, l'exportaient au format DXF et l'introduisaient dans une machine de découpe au laser pour obtenir la forme dépliée de la pièce.

Dans cette méthode traditionnelle de calcul manuel, le coefficient de flexion peut varier d'une installation de traitement à l'autre.

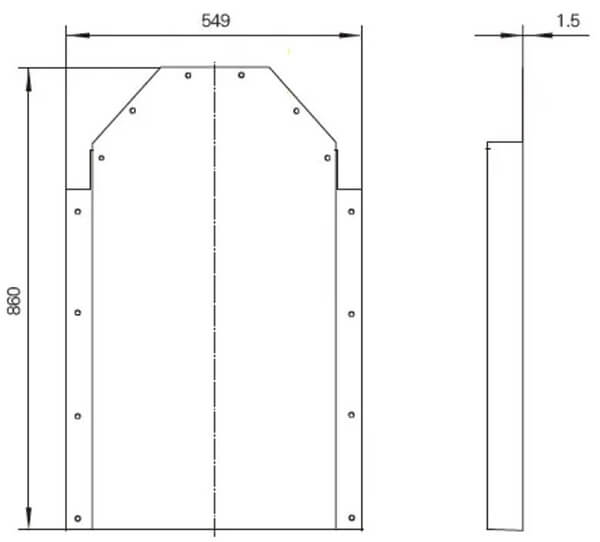

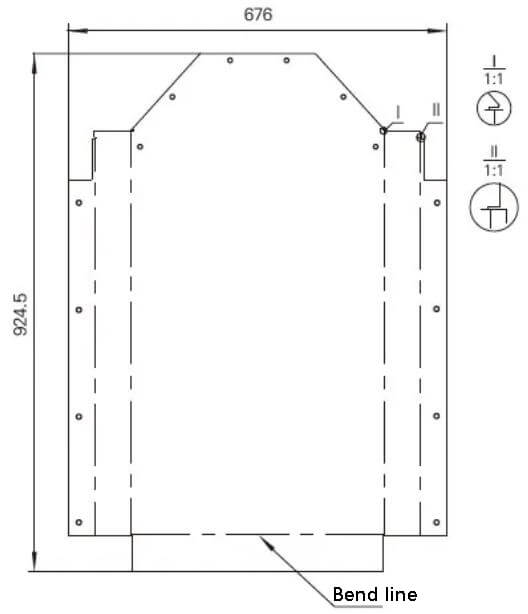

Prenons l'exemple du couvercle arrière d'une armoire électrique pour une locomotive électrique, composé de 1.5mm d'épaisseur tôle d'acier laminée à froid, comme le montre la figure 2. Une usine de transformation calculerait sa taille d'expansion comme suit :

Fig. 2 Schéma dimensionnel du couvercle arrière d'une armoire électrique

Largeur totale = 453 + 67 × 2+49,5 × 2-8 × 1,5 (épaisseur du matériau) + 4 × 0,5 (facteur de flexion) = 676 mm

Longueur totale = 860 + 67-2 × 1,5 (épaisseur du matériau) + 0,5 (coefficient de flexion) = 924,5 mm

Le processus de dessin manuel est peu efficace.

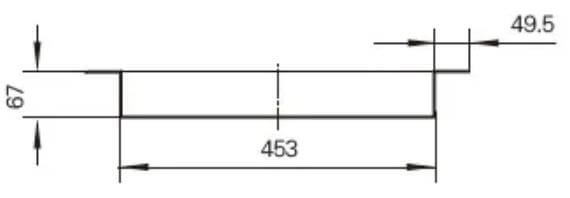

L'utilisation d'un logiciel de modélisation tridimensionnelle et de la méthode du facteur K permet d'améliorer considérablement l'efficacité du calcul du dépliage de la tôle.

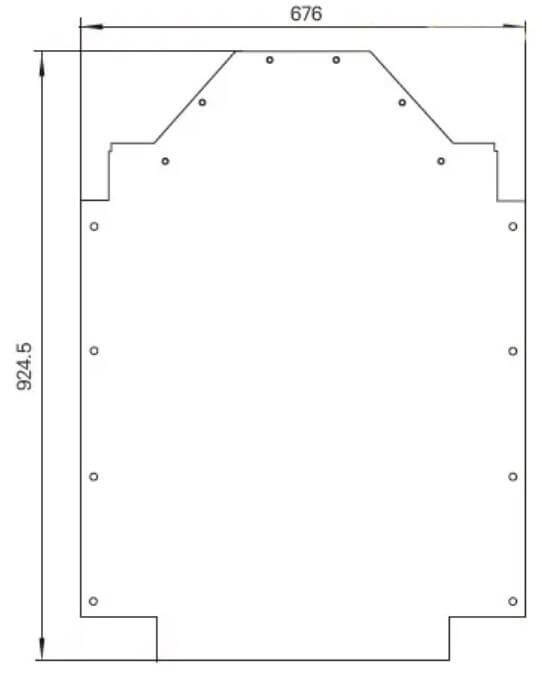

Fig. 3 Vue 3D du couvercle arrière d'une armoire électrique

En utilisant la méthode manuelle traditionnelle de calcul de la dimension dépliée de la tôle, la dimension dépliée et le diamètre intérieur de pliage sont introduits dans l'équation ⑤ pour déterminer le facteur K correspondant.

Au cours de l'opération de tôlerie processus de pliageUn diamètre intérieur de cintrage plus petit entraîne une augmentation de la compression et de la tension sur les couches internes et externes du matériau. Si le limite d'élasticité du matériau est dépassée, des fissures et des fractures peuvent se produire.

Par exemple, le couvercle arrière d'une armoire électrique pour une locomotive électrique de la figure 2 a un diamètre intérieur de flexion de 1,5 mm, et le facteur K correspondant calculé à l'aide de l'équation ⑤ est de 0,486 lors de l'utilisation d'un logiciel de modélisation tridimensionnelle.

De même, le facteur K peut être calculé pour d'autres spécifications d'épaisseur.

Le tableau 1 énumère les paramètres de flexion utilisés par un transformation de la tôle entreprise.

Tableau 1 Cintrage SolidWorks paramètres

| Epaisseur du matériau (mm) | Facteur K | Diamètre intérieur de pliage (mm) |

| 1.5 | 0.486 | 1.5 |

| 2 | 0.486 | 2 |

| 3 | 0.486 | 3 |

Fig. 4 Tableau de contrôle rapide de la force de flexion de machine de presse plieuse

Le résultat du calcul du facteur K peut être saisi dans la rubrique Logiciel de modélisation 3D.

Cependant, lorsque le logiciel est utilisé pour une expansion directe, il peut y avoir des lacunes dans le dessin agrandi, telles que celles observées dans les dessins locaux agrandis I et II de la figure 5.

Ces lacunes doivent être corrigées pour répondre aux exigences de la découpe au lasercomme le montre la figure 6.

Les Logiciel de modélisation 3D peut également exporter des dessins DXF avec des lignes de pliage pour faciliter les processus de pliage ultérieurs.

Fig. 5 Vue agrandie du couvercle arrière de l'armoire électrique directement exportée par le logiciel de modélisation 3D

Fig. 6 Vue élargie modifiée

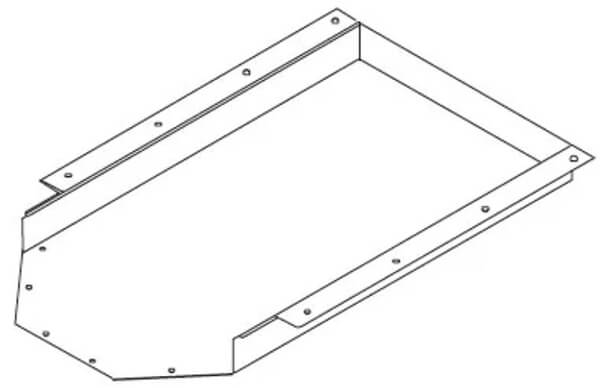

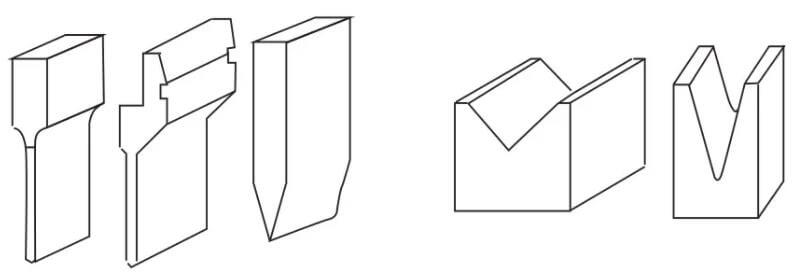

Les formes d'outils de pliage sont présentées dans la figure 7.

Lors de l'usinage, les outils appropriés sont choisis en fonction de la forme de la pièce à usiner.

La plupart des entreprises de transformation disposent d'une large gamme d'outils de pliage, en particulier celles qui ont un haut niveau de spécialisation.

Pour plier diverses pièces complexes en tôle, on utilise de nombreux outils de pliage sur mesure, de formes et de spécifications diverses.

Fig. 7 Outil de pliage

De nombreux facteurs peuvent affecter le processus de pliage, notamment le rayon d'arc de la matrice supérieure, les propriétés du matériau, l'épaisseur du matériau, la résistance de l'outil de pliage, etc. filière inférieurela taille de la matrice inférieure, etc.

Répondre aux exigences du produit et assurer la sécurité de la cintreuse, transformation de la tôle ont normalisé leurs matrices de pliage.

Il est important d'avoir une compréhension générale des matrices de flexion disponibles au cours du processus de conception structurelle.

Comme le montre la figure 7, le côté gauche représente la filière supérieure et le côté droit représente la filière inférieure.

Le principe de base du pliage consiste à utiliser le couteau de pliage (matrice supérieure) et la rainure en V (matrice inférieure) de la machine de pliage pour façonner les pièces de tôle.

Précision du pliage :

Un pli : ± 0,1 mm

Deux plis : ± 0,2 mm

Trois plis : ± 0,3 mm

et ainsi de suite.

L'utilisation de la méthode du facteur K dans le logiciel de modélisation tridimensionnelle pour le calcul du pliage de la tôle permet d'obtenir des dessins de pliage très précis qui peuvent être directement exportés. Les techniciens de dépliage de tôles n'ont donc plus besoin de redessiner les plans de dépliage, ce qui améliore l'efficacité du traitement des entreprises de production de tôles et réduit le cycle de livraison.