Le choix de la bonne méthode de soudage au laser peut avoir un impact considérable sur l'efficacité de votre production et la qualité de vos produits. Vous êtes-vous déjà demandé si le soudage par laser continu ou par laser à impulsions était mieux adapté à vos besoins ? Cet article analyse les différences, en comparant des aspects tels que la puissance, l'efficacité et l'adéquation de l'application. À la fin, vous saurez quelle technique correspond le mieux à vos besoins spécifiques en matière de soudage, ce qui vous garantira des performances et une rentabilité optimales. Plongez dans cet article pour prendre une décision éclairée qui vous permettra de rationaliser vos opérations et d'améliorer la qualité de votre production.

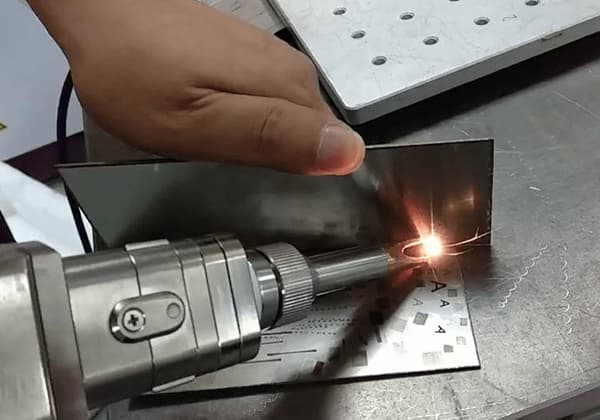

Soudage en continu de la tôle galvanisée par le laser à semi-conducteur

Impulsion soudage de l'acier inoxydable plaque avec laser Nd 3 + : YAG

Les lasers peuvent être classés selon différentes méthodes, la longueur d'onde et le milieu actif étant les deux principales approches de catégorisation. La classification basée sur la longueur d'onde divise les lasers en catégories infrarouge, visible et ultraviolet, tandis que la classification du milieu actif inclut les lasers à CO2, les lasers à fibre, les lasers à solide Nd3+:YAG, les lasers à disque Nd3+:YAG (propriété de Trumpf), les lasers à semi-conducteur direct et les lasers à colorant, parmi d'autres. En outre, les lasers se distinguent par leur mode de fonctionnement : ondes continues (CW) ou pulsées.

Le fonctionnement fondamental d'un laser implique l'émission d'un faisceau par oscillation à l'intérieur d'une cavité résonnante. Cependant, l'oscillation à haute fréquence peut produire des sorties multiples. Le passage d'un fonctionnement pulsé à un fonctionnement continu se produit lorsque la fréquence de sortie atteint un seuil critique.

Bien qu'il n'existe pas de norme universellement acceptée pour distinguer les lasers à ondes continues des lasers à impulsions dans les universités ou l'industrie, un consensus général existe :

Dans les applications de découpe des métaux, les paramètres de fréquence typiques varient selon le type de laser. Par exemple, les lasers à fibre IPG et Raycus fonctionnent généralement à 5 000 Hz, tandis que les anciennes machines de découpe laser à solide Nd3+:YAG fonctionnent généralement à 300 Hz. Les lasers à ondes entretenues sont généralement caractérisés par leur puissance de sortie, tandis que les lasers à impulsions sont définis par la puissance de l'impulsion unique, la puissance moyenne, la largeur de l'impulsion et la fréquence.

La relation entre ces paramètres pour les lasers pulsés peut être exprimée comme suit :

Puissance moyenne = puissance de l'impulsion unique × largeur d'impulsion × fréquence

Cette équation permet d'évaluer et d'optimiser de manière rentable les performances des systèmes laser pulsés dans les applications industrielles.

En métal soudage au laserLe choix de la source laser a un impact significatif sur le processus de soudage et les résultats. Traditionnellement, les lasers à solide Nd3+:YAG sont utilisés pour le soudage par impulsion, tandis que les lasers à fibre dominent les applications de soudage en continu. Toutefois, les progrès récents de la technologie laser estompent ces distinctions, les lasers à semi-conducteurs directs de qualité industrielle gagnant du terrain dans les opérations de soudage en continu.

Le soudage par laser à impulsion, qui utilise généralement des lasers Nd3+:YAG, se caractérise par des impulsions à basse fréquence et à haute énergie. Par exemple, un laser à impulsions de 500 W peut générer des puissances d'impulsions uniques supérieures à 12 kW, ce qui se traduit par une profondeur de pénétration supérieure à celle des lasers à fibre de puissance moyenne équivalente. Cette puissance de crête élevée permet de souder efficacement des matériaux réfléchissants et de contrôler précisément l'apport de chaleur, ce qui en fait la solution idéale pour les applications nécessitant des zones affectées par la chaleur (ZAT) minimales.

À l'inverse, les lasers à ondes continues (CW), principalement les lasers à fibre, fournissent une sortie stable à haute fréquence avec des énergies d'impulsion uniques plus faibles. Ces lasers excellent dans les applications de soudage à grande vitesse et offrent une excellente qualité de faisceau, ce qui permet de concentrer l'énergie et d'obtenir une qualité de soudage constante sur de longues périodes. La nature continue du faisceau facilite également le soudage en douceur de matériaux plus épais et permet des techniques avancées telles que le soudage à distance.

Pour illustrer la différence entre le soudage par impulsion et le soudage en continu, on peut faire l'analogie suivante : le soudage par impulsion ressemble au battage de pieux, où chaque impact est puissant mais peu fréquent, ce qui se traduit par un transfert d'énergie profond et localisé. Le soudage en continu, en revanche, s'apparente à un martelage rapide à l'aide d'un pistolet à clous électrique, délivrant un flux constant d'impacts à faible énergie et à grande vitesse, garantissant ainsi une distribution uniforme de l'énergie le long du cordon de soudure.

Le choix entre les lasers à impulsion et les lasers continus dépend de facteurs tels que les propriétés des matériaux, la configuration du joint, les exigences en matière de vitesse de production et les caractéristiques de soudage souhaitées. Les systèmes laser modernes offrent souvent des capacités hybrides, combinant les avantages des modes pulsé et continu afin d'optimiser les processus de soudage pour des applications spécifiques.

Alors que la technologie laser continue d'évoluer, les tendances émergentes comprennent le développement de lasers à impulsions ultra-courtes pour les applications de micro-soudage et l'intégration de systèmes de surveillance des processus en temps réel et de contrôle adaptatif pour améliorer la qualité et la cohérence des soudures dans les environnements de production automatisés.

Les caractéristiques du faisceau des lasers jouent un rôle crucial dans leurs performances de coupe et leurs applications. Les différents types de laser présentent des profils de faisceau distincts, qui influencent considérablement leur interaction avec les matériaux.

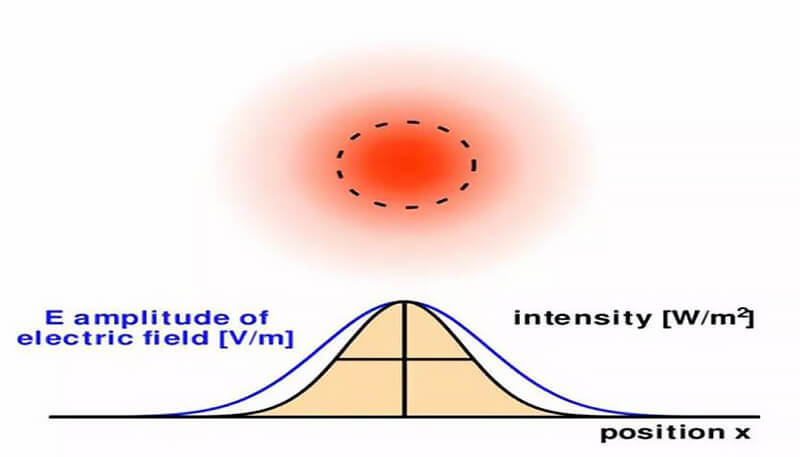

Les lasers à fibre à ondes continues (CW) produisent généralement un profil de faisceau gaussien. Ce profil se caractérise par une densité de puissance élevée au centre du faisceau, qui diminue exponentiellement vers les bords, suivant une courbe en forme de cloche. La distribution gaussienne se traduit par une sortie TEM00 (mode électromagnétique transverse), offrant une excellente focalisation et une densité de puissance élevée au point focal. Cette caractéristique rend les lasers à fibre CW particulièrement efficaces pour la découpe et le soudage de haute précision des métaux.

En revanche, les lasers pulsés présentent généralement un profil de faisceau à sommet plat (ou chapeau). Ce profil se caractérise par une distribution plus uniforme de l'énergie sur la section transversale du faisceau, avec des bords relativement nets. La répartition uniforme de la puissance des faisceaux à sommet plat présente des avantages dans certaines applications, telles que le traitement de surface, le traitement thermique et certains types de soudage, où un dépôt d'énergie plus uniforme est souhaitable.

Il convient de noter que les lasers à diode directe (DDL) produisent également un profil de faisceau similaire à la distribution à sommet plat. Bien qu'ils ne fassent pas l'objet de cette discussion, les DDL gagnent en importance dans les applications industrielles en raison de leur efficacité élevée et de leur conception compacte. Les caractéristiques de leur faisceau peuvent présenter des avantages dans les applications nécessitant un chauffage ou un traitement uniforme sur de grandes surfaces.

Distribution de l'énergie des faisceaux gaussiens

Distribution de l'énergie d'un faisceau à sommet plat

La fréquence de la lumière émise lors du soudage en continu est extrêmement élevée.

Lorsque la protection et les paramètres de soudage appropriés sont utilisés, il est possible d'obtenir une soudure uniforme et lisse qui ne nécessite pas de meulage ou de polissage.

Le soudage par impulsion, quant à lui, a une fréquence lumineuse plus basse et produit un bruit de cliquetis clair et intermittent pendant la phase de soudage. processus de soudage. La soudure obtenue a l'aspect d'une écaille de poisson plate, semblable à la soudage à l'arc sous argonou des points de soudure uniques et complets, selon les besoins.

Le soudage en continu ne nécessite que la sélection de quelques paramètres, tels que la piste de soudage appropriée, la vitesse de défilement et la puissance, ce qui le rend relativement simple. Le soudage par impulsions, en revanche, nécessite la prise en compte de nombreux paramètres, notamment la largeur d'impulsion, la fréquence de sortie de la lumière, la puissance de l'impulsion unique, la vitesse de défilement et la forme d'onde de l'impulsion, ce qui en fait un processus plus complexe.

Point de soudure par impulsion (point de soudure)

Soudure continue

En outre, le faisceau laser à fibre possède une densité d'énergie élevée en son centre optique. La technologie actuelle permet de transmettre efficacement le faisceau laser à travers une fibre dont le diamètre du cœur est très faible. Les lasers légers de puissance moyenne à élevée sont donc idéaux pour le soudage à pénétration profonde, produisant des soudures avec un rapport profondeur/largeur élevé.

La distribution plate des faisceaux laser pulsés offre des avantages significatifs pour le soudage par conduction thermique, en particulier pour le soudage d'épissures de tôles minces.

Le laser à fibre continue a considérablement perturbé l'industrie du soudage, s'emparant d'une part de marché substantielle des lasers à semi-conducteurs CO2 et Nd3+:YAG. Cette évolution est attribuée à ses caractéristiques supérieures : stabilité accrue, consommation d'énergie réduite, efficacité supérieure, qualité exceptionnelle du faisceau et densité énergétique accrue. Les tendances de l'industrie indiquent que cette technologie continuera à dominer dans un avenir prévisible.

Malgré la montée en puissance du laser à fibre continue, les lasers à solide Nd3+:YAG conservent leur pertinence dans des applications spécialisées. Leur longue histoire de développement et leur présence établie sur le marché les placent en bonne position pour les secteurs de niche exigeant des longueurs d'onde ou des caractéristiques d'impulsion spécifiques.

Actuellement, le soudage laser continu excelle dans les applications à pénétration profonde. L'industrie des pièces automobiles, par exemple, utilise largement les lasers à fibre optique pour le soudage de précision de composants tels que les engrenages de transmission et les pièces de moteur. Au fur et à mesure que les technologies des lasers à fibre et des lasers à semi-conducteur direct progressent, nous prévoyons une adoption plus large dans diverses industries, notamment l'aérospatiale, la fabrication d'appareils médicaux et l'électronique de pointe.

La grande efficacité et la stabilité du soudage laser en continu s'alignent parfaitement sur la poussée de l'industrie manufacturière vers les principes de l'industrie 4.0. Ces lasers s'intègrent bien aux lignes de production automatisées, aux systèmes robotiques et à la surveillance des processus en temps réel, permettant des processus de fabrication intelligents qui améliorent la productivité et le contrôle de la qualité.

Bien que la part de marché du soudage par impulsion ait diminué, il reste pertinent pour des applications spécifiques. Les lasers à fibre ont développé des modes quasi-continus qui rivalisent avec le soudage par impulsion traditionnel, offrant des puissances de pointe élevées avec un apport de chaleur contrôlable. Toutefois, le soudage par impulsions reste indispensable pour les matériaux sensibles à la chaleur, les applications de micro-soudage et les scénarios nécessitant un contrôle précis de la zone affectée thermiquement (ZAT).

Le laser à solide Nd3+:YAG, avec ses avantages de faible coût initial, de fonctionnement convivial et de maintenance simplifiée, reste une option viable pour les petites et moyennes entreprises et les ateliers. Ces facteurs, combinés à sa présence établie dans certaines industries, garantissent la pertinence continue de la technologie de soudage par impulsion.

Au fur et à mesure que la technologie du soudage évolue, nous nous attendons à voir de nouvelles innovations dans la mise en forme des faisceaux, des solutions à faisceaux multiples et des techniques de soudage hybrides qui combinent les forces de différents types de laser pour relever les défis complexes de la fabrication.

Le choix de la méthode de soudage optimale entre le soudage par laser pulsé et le soudage par laser continu nécessite une évaluation complète de plusieurs facteurs, notamment l'investissement initial, les coûts opérationnels, les exigences spécifiques au processus, l'efficacité de la production et les considérations relatives aux matériaux.

Le soudage par laser pulsé, bien que présentant une efficacité énergétique globale plus faible, offre un contrôle précis de l'apport de chaleur grâce à une énergie d'impulsion unique élevée. Cette caractéristique le rend particulièrement adapté aux matériaux sensibles à la chaleur, aux sections minces et aux applications nécessitant un minimum de zones affectées par la chaleur. Cependant, l'équipement spécialisé et les taux de production potentiellement plus lents peuvent entraîner des coûts opérationnels plus élevés.

Le soudage laser continu, en revanche, offre une efficacité énergétique supérieure et des vitesses de production plus élevées, ce qui se traduit par des coûts unitaires plus faibles pour la fabrication en grande série. L'apport constant de chaleur permet une pénétration plus profonde et est idéal pour les matériaux plus épais. Si l'investissement initial dans les systèmes à laser continu peut être plus élevé, les coûts d'exploitation à long terme sont généralement inférieurs en raison d'une meilleure utilisation de l'énergie et de temps de traitement plus rapides.

Le choix entre ces méthodes dépend en fin de compte des exigences spécifiques de l'application :

Les systèmes hybrides émergents qui combinent les deux méthodes offrent désormais une plus grande flexibilité, permettant aux fabricants d'optimiser leurs processus pour une plus large gamme d'applications. Au fur et à mesure que la technologie laser progresse, les améliorations apportées à la qualité du faisceau, à l'efficacité énergétique et aux systèmes de contrôle rendent encore plus floues les limites entre ces deux approches, ce qui pourrait déboucher sur des solutions de soudage plus polyvalentes à l'avenir.