Le choix de la bonne machine CNC peut être décourageant, compte tenu de l'éventail de modèles, de systèmes et de spécifications. Cet article simplifie le processus en décomposant la sélection en quatre aspects clés : sélection du modèle, choix du système CNC, exigences de précision et spécifications principales. Que vous soyez un machiniste chevronné ou un débutant, vous apprendrez à évaluer vos besoins et à prendre une décision éclairée, garantissant des performances et une rentabilité optimales. Plongez dans cet ouvrage pour découvrir comment naviguer dans la complexité et choisir la machine CNC idéale pour vos opérations.

La machine CNC est largement utilisée pour sa haute précision, sa fiabilité, son efficacité et sa capacité à usiner des pièces courbes complexes.

Cependant, si le choix n'est pas approprié, il ne pourra pas atteindre son plein potentiel et la plupart des centres d'usinage ont un prix élevé, ce qui peut entraîner une pression importante sur les coûts.

Le processus général de sélection comprend le choix du modèle, la sélection du système CNC, la détermination de la précision de la machine-outil et la spécification des principales caractéristiques.

Parmi celles-ci, la sélection du modèle et du système CNC est la plus risquée, tandis que la précision de la machine et les principales spécifications sont la deuxième priorité.

Par conséquent, pour minimiser le risque de sélection, nous pouvons commencer par prendre en considération les quatre aspects suivants :

Si les besoins de transformation sont satisfaits, plus l'équipement est simple, plus le risque est faible.

Les centres de tournage et les tours CNC peuvent tous deux traiter des pièces d'arbre, mais un centre de tournage répondant aux mêmes spécifications de traitement est nettement plus cher qu'un tour CNC.

S'il n'y a pas d'exigences techniques supplémentaires, le risque de choisir un tour CNC est sans aucun doute faible.

En outre, lors du choix d'un tour CNC ordinaire et économique, optez pour une option plus rentable.

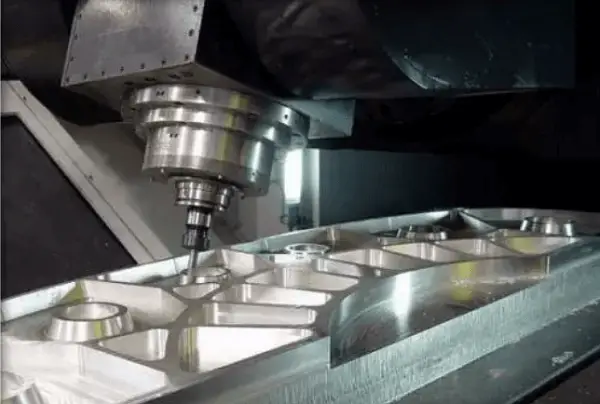

Pour le traitement des boîtes, des cavités et des pièces de moule, les fraiseuses et les centres d'usinage CNC ayant les mêmes spécifications peuvent répondre aux exigences de traitement de base, mais il existe une différence de prix d'environ la moitié (sans compter le coût de la source d'air, du changeur d'outils et d'autres coûts annexes).

Par conséquent, dans le traitement des moules, il n'est nécessaire de choisir un centre d'usinage que si l'outil doit être changé fréquemment.

Pour des périodes prolongées de fraisage avec une fraise fixe, il convient de choisir une fraiseuse à commande numérique.

Actuellement, de nombreux centres d'usinage sont utilisés comme fraiseuses CNC.

Les pièces qui peuvent être usinées par des tours à commande numérique peuvent souvent être usinées par des tours conventionnels, mais les pièces qui peuvent être usinées par des fraiseuses à commande numérique ne peuvent pas être usinées par la plupart des fraiseuses à commande numérique. broyage conventionnel des machines.

Par conséquent, dans les entreprises d'usinage intégrées qui traitent des pièces d'arbre, des pièces de boîte et des pièces de cavité, les fraiseuses CNC devraient être le choix privilégié.

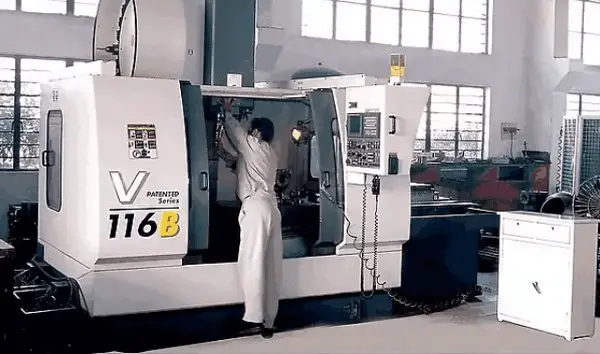

Lors de l'achat d'un centre d'usinage à commande numérique, la même machine peut être équipée de différents types d'équipements. Systèmes CNC.

Les performances de ces systèmes sont très variables et ont un impact direct sur le prix de l'équipement.

Actuellement, les types et les spécifications des systèmes CNC sont très nombreux.

Les systèmes importés sont principalement FANUC (Japon), SINUMERIK (Allemagne), MITSUBISHI (Japon), NUM (France), FIDIA (Italie), FAGOR (Espagne) et A-B (États-Unis), entre autres.

Chaque entreprise propose une gamme de produits dont les spécifications varient.

Le principe de base pour réduire le risque lors de la sélection d'un système CNC est de prendre en compte le rapport performance-prix, la facilité d'utilisation et d'entretien, ainsi que la durée de vie du système.

C'est pourquoi nous ne devons pas nous lancer aveuglément dans la recherche de nouveaux systèmes de haut niveau.

Le choix doit être basé sur les principales performances de la machine et une analyse complète des performances et du prix du système doit être effectuée avant de prendre une décision.

En même temps, il est conseillé d'éviter de choisir des systèmes CNC avec une architecture fermée traditionnelle ou des systèmes qui ont un PC intégré dans la structure NC. En effet, l'extension, la modification et la maintenance de ces systèmes doivent être effectuées par le fournisseur du système.

Par conséquent, il est conseillé de choisir un système CNC ouvert avec une structure PC intégrée à la CN ou une structure SOFT dans la mesure du possible.

Le logiciel de commande numérique de ce type de système est installé sur l'ordinateur et le composant matériel n'est qu'une interface universelle standardisée entre l'ordinateur, le servomoteur et les E/S externes.

De même qu'un ordinateur peut installer différentes marques de cartes son, de cartes graphiques et les pilotes correspondants, les utilisateurs peuvent utiliser le noyau CNC ouvert pour développer les fonctions requises sur la plate-forme WINDOWS NT et créer divers systèmes d'exploitation. les types de CNC des systèmes d'alimentation en eau.

Outre les fonctions de base du système CNC, de nombreuses options sont disponibles.

Les utilisateurs peuvent choisir certaines fonctions en fonction de leurs propres besoins de traitement, de mesure, de programmation, etc. et inclure ces fonctions dans le contrat de commande. En particulier, la fonction DNC pour la transmission en temps réel doit être prise en compte.

En règle générale, les centres d'usinage CNC comptent 20 à 30 éléments de contrôle de précision, mais les éléments les plus distinctifs sont : la précision de positionnement sur un axe, la précision de positionnement répétitif sur un axe et la précision de positionnement sur un autre axe. rondeur de la pièce d'essai produite par l'usinage simultané de deux axes.

La précision de positionnement et la précision de positionnement répété indiquent la précision globale de chaque partie mobile de l'axe.

La précision de positionnement d'un axe unique fait référence à la plage d'erreur lors du positionnement en tout point de la course de l'axe, qui reflète directement la précision d'usinage de la machine-outil.

La précision du positionnement répété reflète la stabilité du positionnement de l'axe en tout point de la course et constitue un indicateur fondamental de la capacité de l'axe à fonctionner de manière stable et fiable.

Parmi ces deux indicateurs, la précision du positionnement répété est particulièrement importante.

Traitement de précision de la coque en alliage d'aluminium

Actuellement, le logiciel du système de commande numérique dispose d'une fonction robuste de compensation des erreurs, qui peut compenser les erreurs systématiques de chaque maillon de la chaîne de transmission de l'alimentation.

Par exemple, l'erreur de pas et l'erreur cumulative de la vis d'entraînement peuvent être compensées à l'aide de la fonction de compensation de pas, et la zone morte inverse dans la chaîne d'alimentation peut être éliminée grâce à la compensation du jeu inverse.

Toutefois, la fonction de compensation des erreurs de la commande électronique ne peut pas compenser les erreurs aléatoires (telles que les écarts causés par les variations des écarts, la déformation élastique et la rigidité de contact des différents maillons de la chaîne d'entraînement).

Celles-ci reflètent souvent des pertes de mouvement différentes dues à des facteurs tels que la taille de la charge de l'établi, la longueur de la distance de déplacement et la vitesse de positionnement du mouvement.

Dans certains systèmes d'asservissement d'alimentation en boucle ouverte ou semi-fermée, les composants d'entraînement mécanique situés après le composant de mesure sont influencés par divers facteurs accidentels et présentent des effets d'erreur aléatoire substantiels.

Par exemple, la position de positionnement réelle de la table de travail peut dériver en raison de l'allongement thermique de la vis à billes.

Par conséquent, le choix approprié de la précision de positionnement de la répétition peut réduire considérablement le risque lié à la sélection de la précision.

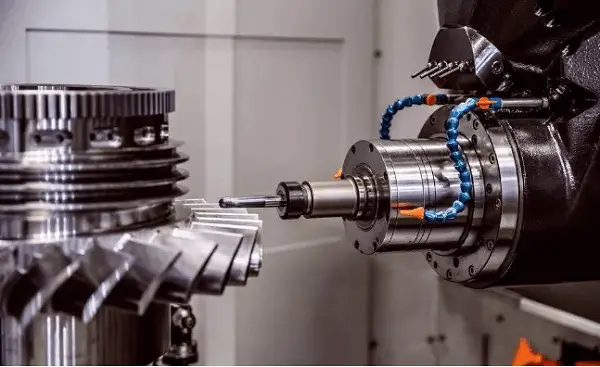

La précision du fraisage de surfaces cylindriques ou de rainures en spirale (filets) est une évaluation globale des performances de suivi des axes CNC (deux ou trois axes) de la machine et de la fonction d'interpolation du système de commande numérique.

L'évaluation se fait en mesurant la rondeur de la surface cylindrique.

Lors de l'essai de découpe à l'aide d'une fraiseuse CNC, on procède également à un fraisage carré sur quatre côtés, ce qui constitue une autre méthode pour juger de la précision des deux axes contrôlables dans le mouvement d'interpolation linéaire.

Pour les fraiseuses CNC, la rondeur des pièces de coupe traitées par deux axes ou plus ne peut être négligée.

Pour les machines dont la précision de positionnement est plus élevée, il est également important de déterminer si le système d'asservissement de l'alimentation est en boucle semi-fermée ou en boucle fermée complète, ainsi que la précision et la stabilité des composants de détection.

Si la machine-outil adopte un mode d'asservissement en boucle semi-fermée, la stabilité de sa précision est affectée par des facteurs externes.

Par exemple, les variations de la température de travail peuvent provoquer l'allongement de la vis à billes de la chaîne de transmission, ce qui entraîne une dérive de la position de positionnement réelle de la table de travail et affecte la précision de l'usinage de la pièce.

Les caractéristiques principales du centre d'usinage CNC doivent être sélectionnées sur la base de la gamme déterminée des dimensions typiques d'usinage des pièces.

Les principales spécifications du centre d'usinage CNC sont la course de plusieurs axes CNC et la puissance du moteur de la broche.

Les trois courses de coordonnées linéaires de base (X, Y, Z) de la machine-outil reflètent l'espace d'usinage dont dispose la machine.

Les deux coordonnées X et Z du tour reflètent la taille du rotor autorisé.

En général, la taille du contour de la pièce usinée doit se situer dans l'espace d'usinage de la machine-outil.

Par exemple, si une pièce typique est une boîte de 450 mm × 450 mm × 450 mm, il convient de choisir un centre d'usinage dont la surface de travail est de 500 mm × 500 mm.

Le choix d'un plan de travail légèrement plus grand qu'une pièce typique tient compte de l'espace nécessaire à l'installation de la pince.

La taille de la table de la machine-outil et les trois courses en coordonnées linéaires ont une relation proportionnelle.

Par exemple, pour la machine-outil ci-dessus avec une table de 500 mm × 500 mm, la course de l'axe X est généralement de 700800 mm, l'axe Y est de 500700 mm, et l'axe Z est de 500~600 mm.

Par conséquent, la taille de la surface de travail détermine en grande partie la taille de l'espace de traitement.

Dans certains cas, la taille de la pièce peut être supérieure à la course de coordonnées du centre d'usinage. Dans ce cas, il est essentiel de s'assurer que la zone d'usinage de la pièce se situe dans la plage de la course. Plusieurs facteurs doivent être pris en considération, notamment la capacité de charge admissible de la table de la machine, l'interférence potentielle avec l'espace de changement de la machine-outil et l'interférence potentielle avec les accessoires de la machine tels que les capots de protection.

Les centres d'usinage à commande numérique peuvent avoir différentes configurations de moteurs, même au sein d'un même type de machine. La rigidité de coupe et les performances à grande vitesse de la broche sont généralement un indicateur des performances globales de la machine-outil.

Il convient de noter que la puissance du moteur de la broche des machines-outils plus légères peut être inférieure de 1 à 2 niveaux à celle des machines-outils standard. Actuellement, la vitesse de la broche d'un centre d'usinage général est comprise entre 4 000 et 8 000 tr/min, tandis que les machines-outils verticales à grande vitesse peuvent atteindre des vitesses de 20 000 à 70 000 tr/min et les machines-outils horizontales des vitesses de 10 000 à 20 000 tr/min. En outre, la puissance du moteur de la broche est doublée sur ces machines-outils à grande vitesse.

La puissance du moteur de la broche est un reflet de l'efficacité et de la rigidité de coupe de la machine-outil, ainsi qu'un indicateur de la rigidité globale de la machine.

Dans les centres d'usinage CNC modernes de petite et moyenne taille, le déplacement mécanique de la boîte à broche est moins souvent utilisé. Au lieu de cela, un moteur à vitesse réglable à courant continu ou alternatif d'une puissance élevée est souvent utilisé pour se connecter directement à la broche ou même dans une structure de broche électrique.

Toutefois, cette structure présente des limites en termes de couple lors de la coupe à faible vitesse. En effet, la puissance de sortie du moteur de régulation de vitesse diminue à faible vitesse. Pour garantir un couple adéquat à faible vitesse, il faut utiliser un moteur de grande puissance.

Par conséquent, le moteur de broche des centres d'usinage CNC ayant les mêmes spécifications est plusieurs fois plus grand que celui des machines-outils ordinaires.

Voir aussi

Il est important de vérifier le couple de sortie à basse vitesse de la machine lorsqu'une grande quantité d'usinage à basse vitesse est nécessaire sur une pièce typique.