Le choix de la bonne presse à poinçonner peut s'avérer décourageant en raison de la multitude d'options disponibles. Avez-vous besoin d'une presse mécanique ou hydraulique ? Qu'en est-il du type de mécanisme d'entraînement ou de la conception du châssis ? Cet article présente les facteurs essentiels à prendre en compte, afin que vous puissiez prendre une décision éclairée en fonction de vos besoins de fabrication spécifiques. De la compréhension des capacités de pression à l'évaluation de la manipulation des matériaux, découvrez ce que vous devez savoir pour sélectionner la poinçonneuse parfaite pour une efficacité et des performances optimales dans votre chaîne de production.

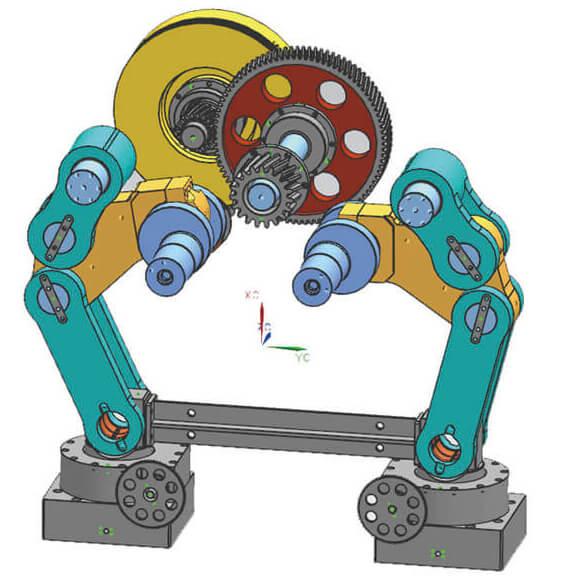

La conception d'une poinçonneuse repose sur le principe de la conversion d'un mouvement circulaire en un mouvement linéaire. Le volant d'inertie est entraîné par le moteur principal, tandis que les engrenages, le vilebrequin, ou engrenage excentrique, et la bielle sont entraînés par l'embrayage pour produire le mouvement linéaire du coulisseau.

Le mouvement du moteur principal vers la bielle est circulaire, il doit donc y avoir un point de transfert entre la bielle et le coulisseau pour accommoder à la fois le mouvement circulaire et le mouvement linéaire.

Il existe deux types principaux de mécanismes dans la conception des systèmes d'information. les poinçonneusesIl existe deux types de mécanismes : le mécanisme à billes et le mécanisme à goupilles (type cylindrique). Ces mécanismes convertissent le mouvement circulaire en un mouvement linéaire du curseur.

Lors du poinçonnage, la presse exerce une pression sur le matériau qui se déforme plastiquement. Pour obtenir la forme et la précision souhaitées, il faut utiliser un ensemble de moules (moules supérieur et inférieur). Le matériau est placé entre les moules et déformé par la pression de la machine de poinçonnage.

La force exercée sur le matériau pendant le traitement génère une force de réaction qui est absorbée par le corps mécanique de la presse à poinçonner.

La force motrice derrière le coulisseau peut être mécanique ou hydraulique, ce qui donne lieu à deux types d'action différents. types de poinçons presses :

(1) Poinçonneuse mécanique (Presse mécanique)

(2) Poinçonneuses hydrauliques

La majorité des tôle Les procédés d'emboutissage utilisent des presses mécaniques. En ce qui concerne les presses hydrauliques, il en existe deux types : à base d'huile et à base d'eau. Actuellement, les presses hydrauliques à base d'huile sont les plus utilisées, tandis que les presses hydrauliques à base d'eau sont principalement utilisées pour les machines de grande taille ou spécialisées.

En fonction du mode de déplacement du curseur, on distingue trois types d'action types de poinçons Il existe plusieurs types de presses : à simple action, à double action et à triple action. Actuellement, les poinçonneuses à simple action, qui ont un seul coulisseau, sont les plus utilisées. En revanche, les poinçonneuses à double et triple action, qui sont principalement utilisées pour l'emboutissage de carrosseries automobiles et de grandes pièces usinées, sont relativement rares.

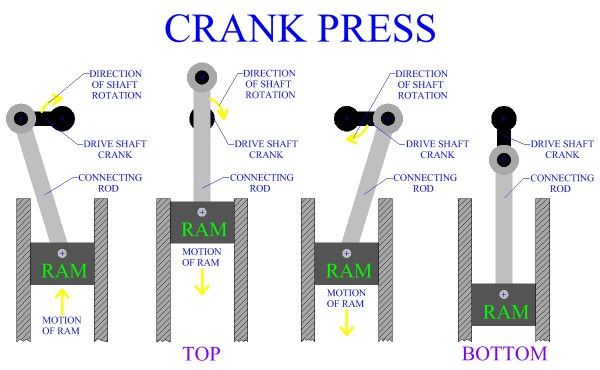

(1) Presse à manivelle

Une presse qui utilise un mécanisme à manivelle est appelée presse à manivelle. Ce type de presse est privilégié pour plusieurs raisons, notamment la facilité de fabrication, la détermination précise de l'extrémité inférieure de la course et le fait que la courbe de mouvement du coulisseau est généralement adaptée à une variété de processus.

Par conséquent, la presse à manivelle convient à une large gamme d'opérations de pressage, y compris le poinçonnage, le pliage et l'étirage, forgeage à chaudLe forgeage à chaud, le forgeage à froid et bien d'autres encore.

(2) Presse sans manivelle

Une presse sans manivelle est également appelée presse à engrenage excentrique.

La structure d'une presse à engrenages excentrés présente plusieurs avantages par rapport à la structure du vilebrequin en termes de rigidité de l'arbre, de lubrification, d'apparence et d'entretien. Elle est cependant plus coûteuse.

Les presses à engrenages excentriques sont particulièrement avantageuses pour les courses plus longues.

(3) Pressions sur les articulations

L'utilisation d'un mécanisme d'articulation du coude sur l'entraînement de la glissière est appelée "knuckle press".

Ce type de poinçonneuse présente une courbe de mouvement du coulisseau distincte, où la vitesse du coulisseau ralentit considérablement près du point mort inférieur (par rapport à une poinçonneuse à vilebrequin).

Il détermine avec précision la position du point mort pendant la course.

Cette presse est donc idéale pour les processus de compression tels que l'estampage et la finition, et est principalement utilisée pour le forgeage à froid.

(4) Presse à friction

Une presse qui utilise un entraînement par friction et un mécanisme à vis dans un entraînement orbital est appelée presse à friction.

Ce type de presse est bien adapté à une variété d'applications telles que le forgeage, l'écrasement, le pliage, le formage et l'étirage.

En raison de son faible coût, il a été largement utilisé avant la guerre.

Cependant, la presse à friction présente plusieurs inconvénients, notamment l'impossibilité de déterminer la position de l'extrémité inférieure de la course, une mauvaise précision d'usinage, une vitesse de production lente, le risque de surcharge en cas d'erreur de commande et la nécessité de disposer d'opérateurs qualifiés. C'est pourquoi elle est aujourd'hui progressivement abandonnée.

(5) Presse à vis

L'utilisation d'un mécanisme à vis sur le mécanisme d'entraînement du chariot est appelée presse à vis.

(6) Presses à crémaillère

L'utilisation d'un mécanisme à crémaillère sur le mécanisme d'entraînement du coulisseau est appelée presse à crémaillère.

Les presses à vis présentent des caractéristiques similaires à celles des presses à crémaillère et des caractéristiques comparables à celles des presses hydrauliques.

Dans le passé, les presses à vis étaient utilisées à diverses fins, telles que l'extrusion de revêtements pressés, de déchets et d'autres articles, le pressage de l'huile, la fabrication de balles et la production d'aliments pour animaux. presse à chaud l'amincissement pour l'extrusion des coques. Toutefois, les presses à crémaillère ont été remplacées par des presses hydrauliques et ne sont utilisées que dans des situations très spécifiques.

(7) Presse à liens

Les presses à levier sont des poinçonneuses qui utilisent une série de mécanismes de levier dans leur mécanisme d'entraînement du coulisseau. L'utilisation de mécanismes de liaison vise à réduire le temps de cycle tout en maintenant la vitesse d'emboutissage dans les limites requises pendant le processus d'emboutissage.

Ce résultat est obtenu en réduisant le changement de vitesse de l'usinage d'extension pendant la course d'approche, ce qui augmente la vitesse de la course et réduit les temps de cycle par rapport aux presses à vilebrequin, ce qui se traduit par une augmentation de la productivité.

Ce type de presse, qui présente une surface de table plus large, est utilisé depuis des siècles pour l'emboutissage de récipients cylindriques avec des surfaces de table étroites et, plus récemment, pour l'emboutissage de panneaux de carrosserie automobile.

(8) Presse à came

Les presses à cames sont des poinçonneuses qui utilisent un mécanisme à cames dans leur mécanisme d'entraînement du coulisseau. Ce type de presse se distingue par sa capacité à produire le profil de mouvement de glissement désiré grâce à une bonne mise en forme de la came.

Cependant, le mécanisme de la came a des limites dans la transmission de niveaux élevés de force, ce qui se traduit par une faible capacité pour ce type de presse.

Selon la forme du corps, la presse à poinçonner peut être divisée en plusieurs catégories :

(1) Poinçonneuse à cadre en C

(2) Poinçonneuse à cadre en H

Actuellement, la majorité des poinçonneuses utilisées dans l'industrie de l'estampage général sont des presses à cadre en C, en particulier pour les petites machines (moins de 150 tonnes). Pour les machines plus grandes, la majorité d'entre elles sont des presses à côté droit (cadre en H).

Les poinçonneuses qui utilisent un châssis en C sont appelées presses à châssis en C, tandis que celles qui utilisent un châssis droit sont appelées presses latérales droites ou presses à châssis en H.

(1) Presse à cadre C

Le corps asymétrique d'une poinçonneuse à cadre en C entraîne une déformation des ouvertures avant et arrière du corps pendant le poinçonnage, ce qui affecte le parallélisme de l'outillage. C'est le principal inconvénient des presses à cadre en C.

Par conséquent, les presses à cadre en C ne sont généralement utilisées qu'à environ 50% de leur capacité nominale. Malgré cette limitation, les presses à cadre en C restent populaires en raison de leur excellente opérabilité, de leur facilité d'accès aux moules et de leur processus pratique de changement de moule.

En outre, le coût d'un Presse à cadre C est relativement faible, ce qui en fait le type dominant de machine de presse. Toutefois, sa capacité est limitée à 300 tonnes ou moins.

(2) Presses latérales droites

Grâce à son corps symétrique, la presse à côté droit est capable de supporter des charges excentriques pendant le fonctionnement, mais elle a un accès limité à la matrice pendant le fonctionnement. Ce type de presse est généralement utilisé pour les grandes machines d'une capacité supérieure à 300 tonnes, et se caractérise par un corps intégré et une construction à trois étages.

Lors du choix d'une presse à poinçonner, il est essentiel de bien comprendre l'usage auquel elle est destinée. Pour ce faire, il faut avoir une connaissance approfondie des méthodes de traitement, des méthodes de travail, des fonctions de la presse et des tendances technologiques, ainsi qu'une bonne compréhension des tendances et des situations du marché.

Cependant, la complexité de la méthode de traitement et de la fonction de la presse les rend souvent difficiles à comprendre, ce qui conduit à des sélections qui ne sont pas fondées sur une compréhension approfondie de l'utilisation prévue.

Le choix d'une poinçonneuse pour la rationalisation doit être particulièrement soigné, car même une petite erreur peut avoir des conséquences importantes. Un mauvais choix de presse peut entraîner une diminution de l'efficacité et un gaspillage de l'investissement dans l'équipement.

La capacité de poinçonnage d'une poinçonneuse se compose de trois éléments principaux : la capacité de pression, la capacité de couple et la capacité de travail.

Déterminer correctement les méthodes de traitement et les méthodes de travail

(1) Détermination correcte des méthodes de traitement et de l'ingénierie

Il existe différentes méthodes d'emboutissage, qui sont parfois combinées à l'usinage. Lors du choix d'une presse, il est important d'évaluer si la méthode de transformation souhaitée est adaptée au produit cible et si le nombre d'opérations de transformation est optimal. Le type de presse à sélectionner est largement déterminé par la méthode de transformation choisie.

(2) Volume de production

Pour les séries de production supérieures à 3 000 ou 5 000 pièces, il est conseillé d'utiliser l'alimentation automatique. Lorsque le volume de production est élevé en raison de la multiplicité des processus, il convient d'envisager le traitement en continu et le traitement par transfert, y compris le poinçonnage automatique à grande vitesse et le traitement par transfert. En outre, il est nécessaire d'envisager l'utilisation de machines automatiques telles que les presses automatiques à grande vitesse et les presses à transfert.

Le choix entre une presse universelle ou automatique dépend du volume de production, mais la quantité nécessaire doit être envisagée le cas échéant. Il est important de maintenir des niveaux de stocks appropriés, en tenant compte non seulement des niveaux de production actuels, mais aussi des niveaux de production futurs, des conditions du marché et des tendances technologiques.

(3) Relation entre la forme, la qualité et la taille des matériaux

La méthode de transformation, le rendement de la récolte et le taux d'utilisation du matériau déterminent la forme et la qualité du matériau. La forme de la matière dépend du fait qu'il s'agit d'un rouleau, d'une matière de taille fixe ou d'un produit semi-transformé, ainsi que de la taille de la matière, qui influe sur la méthode d'exploitation.

(4) Manutention des matériaux : Approvisionnement, production et gestion des déchets

La manutention englobe les opérations d'approvisionnement en matériaux, d'enlèvement des produits et d'élimination des déchets. Dans les usines de production, la manutention constitue une part importante de l'ensemble des opérations. Par conséquent, la manutention ne doit pas être considérée comme une simple partie de la production, mais doit être évaluée en termes de rationalisation de l'ensemble de l'usine. Les fonctions requises dans une machine de presse varient en fonction des considérations relatives à la manutention.

(5) Utilisation du coussin de dé

Pour les presses à simple effet utilisées pour les opérations d'emboutissage, il convient d'envisager l'utilisation de coussins d'emboutissage supplémentaires. Le coussin de matrice offre des performances élevées, ce qui permet d'effectuer des opérations d'emboutissage complexes sans utiliser de poinçonneuse à double action. Pour améliorer les performances du coussin de matrice, un dispositif de verrouillage est nécessaire en tant que dispositif auxiliaire.

Sélectionnez la capacité de la poinçonneuse adaptée au traitement.

(1) Déterminer la pression d'usinage et la courbe de course de pression

Calculer la pression maximale requise pour l'usinage et la variation de la pression au cours du cycle d'usinage.

En cas de traitement multiple, il est important de calculer la courbe de course de pression pour chaque processus, puis de les combiner pour obtenir la courbe de course de pression composite.

Déterminer la pression maximale requise pour le traitement et la courbe de course de la pression pour sélectionner la capacité de pression appropriée.

La sélection de la capacité de travail doit être basée sur la fréquence de traitement (nombre de cycles par minute).

Les presses à découper qui sont équipées d'un dispositif d'alimentation automatique devraient idéalement être dotées d'un moteur d'une puissance accrue d'un cheval-vapeur.

Il est conseillé de choisir une capacité de presse qui n'est pas seulement supérieure à sa limite maximale d'utilisation continue, mais plutôt une capacité plus courante de 75-80% de la capacité nominale.

(2) Charge excentrique et charge concentrée

La charge excentrique est couramment présente dans les processus d'emboutissage, y compris ceux qui impliquent des matrices multiples ou une matrice de poinçonnage continue sur une seule machine de poinçonnage.

Il est important de garder à l'esprit que la conception de la capacité de poinçonnage est généralement basée sur une charge centrale et que, par conséquent, la capacité de pression peut être réduite en cas de charge excentrique. Pour en tenir compte, il faut choisir une capacité de poinçonnage avec une marge suffisante pour les charges excentriques.

De nombreux procédés de forgeage à froid impliquent des charges concentrées extrêmes. Pour ce type de travaux, il est conseillé de choisir une presse dont l'espace entre les matrices est aussi réduit que possible.

(3) Réduction de la capacité effective du coussin de déformation

Lorsqu'un coussin est installé, la capacité d'extension de la presse est égale à sa capacité moins le coussin. La capacité du coussin est généralement égale à 1/6e de la capacité nominale de la presse.

Bien que cela puisse sembler peu, c'est une valeur importante si on la compare à la capacité d'emboutissage effective près du centre d'une poinçonneuse. Toutefois, il convient d'être prudent lorsqu'une capacité de calage élevée (un tiers de la capacité de la presse) est requise pour le traitement. Cela peut réduire considérablement la capacité d'extension effective près du milieu de la course et, dans les cas extrêmes, la capacité de pousser le coussin peut être perdue.

Par conséquent, pour une capacité d'amortissement aussi élevée, la capacité de couple de la presse doit également être choisie aussi élevée. Si la capacité d'amortissement est trop élevée, la structure peut devenir non rentable en raison de l'inadéquation de la capacité de couple, de sorte qu'une presse à double effet doit être envisagée si nécessaire.

Clarifier la précision dimensionnelle des produits transformés

La précision du produit transformé est déterminée par son utilisation prévue et son impact sur les processus ultérieurs.

De nombreux facteurs peuvent être à l'origine d'une mauvaise précision d'usinage, tels que les variations de l'épaisseur du matériau traité, le volume du bloc de matière première (dans le cas des processus d'extrusion), les propriétés du matériau en ce qui concerne sa résistance à la déformation, le niveau de lubrification utilisé et l'usure de la filière, entre autres, en fonction du processus de production spécifique.

Si une grande précision de traitement est requise, il est recommandé de choisir une presse à haute rigidité ou une presse à grande capacité qui peut fournir une pression suffisante pour les besoins du traitement.

Il convient toutefois de noter que les presses à cadre en C peuvent ne pas être aussi efficaces, même lorsqu'il s'agit de presses de grande capacité, et qu'il est important de choisir soigneusement une presse à haute rigidité pour obtenir des résultats optimaux.

Comprendre parfaitement la fonction de la presse à poinçonner

(1) Évaluation approfondie des spécifications de la presse

Les spécifications de la presse fournissent des informations sur la capacité principale et la taille de la presse et sont essentielles pour déterminer la presse la mieux adaptée à vos besoins.

Il est important de noter que l'indication de la capacité de la presse ne reflète généralement que la capacité de pression, et qu'une évaluation complète devrait inclure à la fois la capacité de couple et la capacité de travail.

Lorsque la presse est utilisée pour le sablage, il est recommandé de choisir une presse dont la course est plus courte et la vitesse de rotation plus élevée.

Plusieurs facteurs, tels que la hauteur de la matrice, la largeur de la surface de travail, la rainure en T pour l'assemblage de la matrice et le trou d'épingle pour le tampon, doivent être pris en compte en fonction de la matrice à utiliser.

N'oubliez pas que le fait de pousser les spécifications de la presse à la limite en raison de contraintes dans l'usine peut avoir un impact négatif sur ses performances.

Il est donc recommandé de choisir une poinçonneuse aux spécifications standard qui a fait ses preuves et qui fonctionne de manière fiable.

(2) Choix des accessoires de presse

Il est également important d'évaluer soigneusement les accessoires de la presse, car leur utilisation correcte peut améliorer considérablement la productivité.

Pour maximiser la production, envisagez l'installation d'un alimentateur automatique pour un traitement en continu.

Si le traitement en continu est difficile en raison de la complexité de l'approvisionnement en matériaux et de l'extraction des produits, l'utilisation d'une minuterie peut contribuer à améliorer la productivité.

L'incorporation de convoyeurs ou d'unités UNLOADER peut également contribuer à l'augmentation de la productivité.

Par exemple, si la filière doit être changée fréquemment, un dispositif de changement rapide (Q.D.C.) pour la filière et le porte-filière peut être utile.

Envisagez des accessoires tels que des dispositifs de ralentissement, des systèmes de changement de matériaux et des dispositifs d'empilage de produits.

Les poinçonneuses avec alimentation par rouleaux doivent être équipées d'un dispositif à vitesse variable.

Il est également important de se préparer à la nécessité éventuelle d'installer des tampons, des nourrisseurs ou des cames rotatives.

Cependant, un trop grand nombre d'accessoires complexes peut augmenter le taux de défaillance et les problèmes d'entretien, il est donc essentiel de choisir les accessoires appropriés pour votre presse.

(3) Vérifier la flexibilité de la fonction

Pour maintenir un rendement optimal, la fonction de la presse doit être en phase avec la tendance du marché qui consiste à remplacer les anciennes machines par de nouvelles. Il faut donc examiner les fonctions qui peuvent s'adapter à des volumes de production élevés ou faibles et celles qui peuvent être mises à jour avec les futurs modèles.

Par exemple, la force motrice du margeur automatique est souvent dérivée du vilebrequin de la poinçonneuse pour une synchronisation sans faille. Toutefois, l'utilisation d'un margeur à entraînement autonome offre une plus grande flexibilité car il peut être facilement déplacé grâce à sa source d'énergie indépendante, il peut être associé à n'importe quelle presse et il peut s'adapter à des conditions de travail changeantes.

(4) Choisir une presse à poinçonner fiable et facile à entretenir

Les produits d'emboutissage sont souvent fabriqués en grandes quantités et impliquent de multiples processus, de sorte que toute panne d'une machine de presse peut avoir un impact significatif sur la production globale. Il est essentiel de choisir une presse facile à entretenir, à inspecter et très fiable, notamment en ce qui concerne la stabilité et la durabilité de l'embrayage, du frein et du système électrique.

(5) Veiller à ce que des mesures de sécurité soient mises en place

Les travaux de poinçonnage peuvent être très dangereux. Il est donc important de prendre en compte les mesures et les équipements de sécurité lors du choix d'une poinçonneuse. La presse doit être équipée de dispositifs de verrouillage, d'une plaque de cisaillement et de dispositifs de sécurité contre les surcharges hydrauliques, ainsi que de dispositifs de sécurité pour les opérations bimanuelles, linéaires et mécaniques, afin de garantir un fonctionnement sûr, même en cas de dysfonctionnement.

(6) Tenir compte des limites de bruit et de vibrations

Les niveaux de bruit et de vibration dans les usines d'emboutissage sont réglementés par la loi pour des raisons de santé publique. L'environnement de travail est un facteur crucial à prendre en considération, et il est donc nécessaire de vérifier si l'équipement de la presse comporte des contre-mesures en matière de bruit et de vibrations.

(7) L'automatisation est essentielle

Avec l'évolution du modèle de production, la taille des lots a diminué, ce qui entraîne une augmentation de la fréquence des changements de moules et de matériaux. L'automatisation est essentielle pour économiser du temps et de la main-d'œuvre, et pour rationaliser le processus de production. estampillage automatique et de la ligne de traitement, y compris la sélection et la configuration des matrices et des matériaux, le réglage des poinçonneuses, le fonctionnement de la production et la gestion du volume de production. Grâce aux progrès technologiques, il est aujourd'hui possible d'avoir une ligne de production sans personnel. ligne de presse produire avec précision le produit désiré, contrôlé par des instructions à distance.

<Fin