Le choix du bon revêtement pour vos outils de coupe peut considérablement améliorer leurs performances et leur longévité. Mais avec les différentes options disponibles, comment se décider ? Cet article se penche sur les différents types de revêtements d'outils, tels que le PVD et le CVD, et explique leurs propriétés et avantages uniques. Vous apprendrez comment le bon revêtement peut améliorer la dureté de l'outil, la résistance à l'oxydation et la qualité de la surface, pour finalement réduire les coûts et augmenter l'efficacité de vos processus d'usinage.

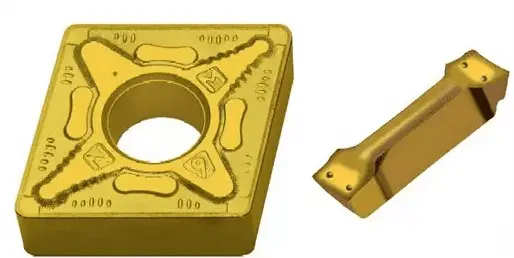

La technologie du revêtement de surface des outils est une méthode de modification de la surface mise au point pour répondre aux demandes du marché. Depuis son introduction dans les années 1960, elle a été largement utilisée dans le domaine de la métallurgie. outil de coupe production. L'avènement de la technologie de coupe à grande vitesse a entraîné un développement et une application rapides de la technologie des revêtements, ce qui en fait un aspect crucial de la fabrication d'outils de coupe à grande vitesse.

Cette technologie consiste à former une fine pellicule sur la surface de l'outil par des méthodes chimiques ou physiques, ce qui permet d'obtenir d'excellentes performances de coupe globale répondant aux exigences de la coupe à grande vitesse.

En résumé, la technologie du revêtement de surface des outils de coupe présente les caractéristiques suivantes :

L'utilisation d'outils de coupe revêtus offre plusieurs avantages, notamment

Adéquat traitement de surface de petits outils circulaires peut conduire à une augmentation de la durée de vie de l'outil, à une réduction du temps de cycle de traitement et à une amélioration de la qualité des surfaces traitées.

Cependant, le choix du bon revêtement d'outil pour répondre à des besoins de traitement spécifiques peut s'avérer une tâche compliquée et fastidieuse. Chaque revêtement présente des avantages et des inconvénients uniques en matière de coupe. L'utilisation d'un revêtement inapproprié peut réduire la durée de vie de l'outil par rapport aux outils non revêtus et même créer des problèmes supplémentaires.

Il existe de nombreux types de revêtements d'outils sur le marché, notamment les revêtements PVD, les revêtements CVD et les revêtements composites qui alternent entre PVD et CVD. Ces revêtements peuvent être facilement obtenus auprès des fabricants d'outils ou des fournisseurs de revêtements.

Cet article donne un aperçu des propriétés communes des revêtements d'outils et met en lumière certaines options courantes de revêtement PVD et CVD. Les caractéristiques de chaque revêtement jouent un rôle crucial dans la détermination du revêtement le mieux adapté à la coupe.

Le TiN est un revêtement PVD couramment utilisé qui peut améliorer la dureté des outils et qui résiste à l'oxydation à haute température. Ce revêtement est utilisé dans les découpe de l'acier ou des outils de formage afin d'obtenir des résultats optimaux en matière de traitement.

Le revêtement CrN est très recherché en raison de ses excellentes propriétés anti-adhésion, ce qui en fait le revêtement préféré pour les processus qui entraînent fréquemment une accumulation d'arêtes. Une fois appliqué, ce revêtement presque invisible améliore considérablement les performances de traitement des outils en acier rapide, des outils en carbure et des outils de formage.

Le revêtement diamanté CVD est le meilleur choix pour les outils de coupe utilisés dans le traitement des matériaux métalliques non ferreux. Il offre d'excellentes performances lors de la coupe du graphite, des composites à matrice métallique (MMC), des alliages d'aluminium à haute teneur en silicium et d'autres matériaux hautement abrasifs.

Veuillez noter que les outils diamantés purs ne peuvent pas être utilisés pour traiter des pièces en acier, car la chaleur de coupe élevée générée pendant le traitement provoque une réaction chimique qui endommage la couche d'adhérence entre le revêtement et l'outil.

Lecture connexe : Métaux ferreux et non ferreux

Revêtements adaptés au fraisage dur, au taraudage et à l'usinage. forage sont uniques et ont leurs applications spécifiques respectives. En outre, il est également possible d'utiliser des revêtements multicouches, qui consistent en d'autres revêtements intégrés entre la couche de surface et la base de l'outil, ce qui permet d'allonger la durée de vie de l'outil.

L'ajout d'éléments carbonés dans le revêtement TiCN renforce la dureté de l'outil et améliore la lubrification de la surface. Ce revêtement est idéal pour les outils en acier rapide.

La couche d'alumine formée dans le revêtement TiAlN / AlTiN améliore considérablement la durée d'usinage à haute température de l'outil. Ce revêtement convient aux outils en carbure principalement utilisés pour la coupe à sec ou semi-sèche.

Le rapport entre l'aluminium et le titane dans le revêtement détermine la dureté de la surface du revêtement, les revêtements AlTiN offrant une dureté de surface plus élevée que les revêtements TiAlN. Il s'agit donc d'une option viable dans le domaine de l'usinage à grande vitesse.

Une dureté de surface élevée est une méthode fiable pour améliorer la durée de vie de l'outil. En général, plus le matériau ou la surface est dur, plus l'outil durera longtemps. Les revêtements en nitrure de carbure de titane (TiCN) ont une dureté plus élevée que les revêtements en nitrure de titane (TiN). La dureté des revêtements TiCN est augmentée de 33% en raison de l'augmentation de l'épaisseur de la couche de nitrure de titane. teneur en carboneavec une plage de dureté d'environ HV3000-4000 (variable selon le fabricant).

Les revêtements diamantés CVD, dont la dureté de surface peut atteindre HV9000, sont de plus en plus répandus dans les applications d'outillage, ce qui se traduit par une augmentation de 10 à 20 fois de la durée de vie des outils par rapport aux outils revêtus de PVD. La dureté élevée et la vitesse de coupe des revêtements diamantés, qui peuvent être 2 à 3 fois supérieures à celles des outils non revêtus, en font un excellent choix pour la coupe des matériaux non ferreux.

La température d'oxydation est la température à laquelle le revêtement commence à se dégrader. Plus la température d'oxydation est élevée, plus le revêtement est adapté à la coupe à haute température.

Bien que les revêtements TiAlN puissent avoir une dureté plus faible à température ambiante que les revêtements TiCN, ils sont beaucoup plus efficaces dans le traitement à haute température. En effet, une couche d'alumine peut se former entre l'outil et le copeau, ce qui transfère la chaleur de l'outil à la pièce ou au copeau, conservant ainsi la dureté du revêtement TiAlN à haute température.

Les outils en carbure coupent généralement plus vite que les outils en acier rapide, ce qui fait du TiAlN le revêtement préféré pour les outils en carbure. Les forets et les fraises en carbure utilisent généralement des revêtements PVD-TiAlN.

La résistance à l'abrasion désigne la capacité d'un revêtement à résister à l'usure. Bien que certains matériaux de pièces à usiner ne soient pas naturellement durs, les éléments ajoutés au cours de la fabrication et la méthode de traitement peuvent entraîner l'écaillage ou l'émoussage de l'arête de coupe de l'outil.

Les coefficients de frottement élevés génèrent une chaleur de coupe accrue, ce qui raccourcit ou compromet la durée de vie du revêtement, tandis que les coefficients de frottement plus faibles prolongent considérablement la durée de vie de l'outil.

Une surface revêtue fine, lisse ou à texture régulière réduit la chaleur de coupe car elle permet aux copeaux de glisser rapidement loin de la face avant de l'outil, réduisant ainsi la production de chaleur. Les outils revêtus avec une meilleure lubrification de surface peuvent également être usinés à des vitesses de coupe plus élevées que les outils non revêtus, ce qui permet d'éviter le soudage à haute température du matériau de la pièce à usiner.

La propriété anti-adhésion du revêtement empêche ou réduit la réaction chimique entre l'outil et le matériau traité et empêche le dépôt du matériau de la pièce sur l'outil.

Lors de l'usinage de métaux non ferreux (tels que l'aluminium et le laiton), des arêtes rapportées se produisent souvent sur l'outil, ce qui entraîne un écaillage de l'outil ou des pièces surdimensionnées. Une fois que le matériau commence à adhérer à l'outil, l'adhérence continue de s'étendre. Par exemple, lors de l'usinage de pièces en aluminium avec des tarauds de formage, l'aluminium qui adhère aux tarauds après l'usinage de chaque trou augmente, ce qui finit par rendre le diamètre du taraud trop grand et entraîne des pièces hors tolérance qui doivent être mises au rebut.

Le revêtement doté de bonnes propriétés anti-adhésion peut être efficace même dans les situations où les performances du liquide de refroidissement sont médiocres ou la concentration insuffisante.

La rentabilité des applications de revêtement dans l'usinage des métaux est influencée par de multiples facteurs, mais chaque scénario de traitement spécifique réduit généralement les options de revêtement viables à un petit nombre. La sélection judicieuse d'un revêtement approprié et de ses propriétés peut améliorer de manière significative l'aptitude au traitement et les performances de l'outil, tandis qu'un choix inadapté peut entraîner des améliorations négligeables, voire des effets néfastes.

L'efficacité des revêtements d'outils est étroitement liée aux paramètres de coupe tels que la profondeur de coupe, la vitesse de coupe et la stratégie de refroidissement. Ces facteurs interagissent avec les propriétés du revêtement pour déterminer la durée de vie globale de l'outil et l'efficacité de l'usinage. Par exemple, la coupe à grande vitesse peut bénéficier davantage des revêtements à barrière thermique, tandis que les matériaux abrasifs peuvent nécessiter des revêtements présentant une résistance supérieure à l'usure.

Pour déterminer le revêtement optimal pour une application particulière, les essais empiriques par le biais d'essais d'usinage contrôlés restent la méthode la plus fiable. Cette approche permet de comparer directement les performances du revêtement dans des conditions d'utilisation réelles, en tenant compte des interactions spécifiques au matériau et des variables du processus.

Les fournisseurs de revêtements innovent en permanence pour développer des revêtements avancés qui offrent une meilleure résistance à la chaleur, au frottement et à l'usure. Les revêtements modernes peuvent incorporer des structures multicouches, des nanocomposites ou des propriétés adaptatives pour répondre aux exigences évolutives de l'usinage à haute performance. Il est essentiel de collaborer étroitement avec les fabricants de revêtements et d'outils pour évaluer et mettre en œuvre des revêtements d'outils de pointe. Ce partenariat peut permettre d'accéder aux derniers développements en matière de technologie des revêtements, tels que :

-Fin