Vous avez du mal à choisir la bonne presse d'emboutissage pour vos besoins de fabrication ? Le choix de la bonne presse d'emboutissage est crucial pour optimiser l'efficacité de la production et garantir une production de haute qualité. Ce guide présente les facteurs clés à prendre en compte, du type de matériau au volume de production, pour vous aider à prendre une décision éclairée. Plongez dans ce guide pour apprendre comment adapter votre sélection de presse à vos besoins spécifiques en matière d'emboutissage, afin de garantir un investissement réussi et rentable.

Une presse d'emboutissage est une machine de transformation couramment utilisée dans l'industrie manufacturière, pour le forgeage, l'emboutissage et le traitement des plaques. Il s'agit d'une machine de grande envergure.

Il existe de nombreux types de presses d'emboutissage. Lors de l'achat d'une presse d'emboutissage, il est donc important de tenir compte des produits finis fabriqués, du type de matrice d'emboutissage, des caractéristiques du processus d'emboutissage, de l'efficacité de la production et du budget d'investissement. Une réflexion et une recherche approfondies contribueront à garantir un retour sur investissement positif pour la presse d'emboutissage.

Le choix d'une presse d'emboutissage se concentre principalement sur deux facteurs critiques : le type et les spécifications.

Sélection du type de presse d'estampage

Il existe de nombreux types de presses d'estampageLe choix du type est principalement basé sur le matériau, les spécifications, les dimensions et les exigences de taille des produits finis.

Sélection basée sur le type de produit de la pièce estampée

Le choix du type de poinçon est largement déterminé par le type de pièce estampée, y compris le matériau, les spécifications et la taille finale de la pièce estampée.

Par exemple, un poinçon à cadre en C convient aux petites et moyennes entreprises. découpage métallique Les matrices sont utilisées pour l'emboutissage, le pliage ou l'emboutissage à faible profondeur. Cependant, la déformation élastique de son cadre peut compromettre la distribution uniforme de l'espace entre les matrices, ce qui affecte la précision des produits estampés finis et réduit la durée de vie de la matrice.

Malgré ces limitations, le poinçon à cadre en C présente plusieurs avantages, tels que son cadre ouvert sur trois côtés, qui facilite l'utilisation et l'installation de moules, d'alimentateurs et de dispositifs automatiques de changement de moule pour une production automatisée, ainsi que son coût économique.

Pour les produits estampés de grande taille, de taille moyenne ou de haute précision, il est recommandé de choisir un poinçon à cadre en H ou un poinçon à double arbre.

Pour les processus d'emboutissage spécialisés tels que le nivellement, la correction de la courbure et le façonnage, il convient de choisir une presse d'emboutissage présentant une résistance et une rigidité élevées. Si un niveau élevé de précision d'usinage est une priorité, il convient de choisir une presse d'emboutissage à haute rigidité ou un poinçon à haute capacité (avec une capacité de pression suffisante pour le processus d'usinage).

Cependant, même si un poinçon de grande capacité est utilisé avec un poinçon à cadre en C, cela n'aura pas d'impact significatif. Il est important de noter qu'une presse d'emboutissage à haute rigidité doit être choisie dans ce scénario.

Sélection basée sur l'efficacité de la production de pièces embouties

Lorsque l'alimentation manuelle est utilisée, il est important de ne pas choisir une presse d'estampage avec trop de coups. Pendant estampillage automatiqueDans la mesure du possible, il convient de choisir un poinçon avec un plus grand nombre de coups.

Cependant, lors de l'emboutissage, il ne faut pas choisir un poinçon avec trop de coups, car le processus d'emboutissage serait trop rapide, ne laissant pas le temps au matériau de se déformer complètement, ce qui pourrait entraîner des fissures dans les pièces.

Si le volume de production est supérieur à 3 000 lots, il est plus avantageux d'utiliser l'alimentation automatique.

Pour les lots multiples et les grandes quantités, il est recommandé d'envisager des méthodes de traitement en continu telles que les poinçons automatiques à grande vitesse et les poinçons de transfert. Le choix entre un poinçon universel et un poinçon automatique doit également tenir compte des plans de production futurs, des conditions du marché et des tendances techniques.

Après avoir choisi le type de presse d'emboutissage, il faut également déterminer les spécifications de l'équipement. Pour ce faire, il faut coordonner la taille de la matrice et les paramètres de l'équipement en fonction du plan de traitement et des résultats des calculs de traitement.

La sélection des spécifications de l'équipement d'emboutissage est principalement basée sur les paramètres techniques suivants.

(1) Pression nominale

La force générée par le coulisseau de la presse lors du mouvement descendant est appelée pression d'estampage. La pression d'une presse mécanique varie en fonction de la position du curseur vers le bas (ou de l'angle de rotation de la manivelle dans le cas d'un poinçon à manivelle).

La pression nominale est la force d'impact maximale que le coulisseau peut supporter à une distance spécifique avant d'atteindre le point mort bas, ou à un angle spécifique de rotation de la manivelle avant d'atteindre le point mort bas. Cette distance spécifique est appelée course de pression nominale, et l'angle de rotation de la manivelle correspondant est l'angle de pression nominale. La pression nominale reflète la force d'impact que le poinçon lui-même peut supporter.

La pression nominale est un paramètre technique essentiel dans le choix des spécifications du poinçon. Pour garantir la sécurité du processus d'emboutissage, le tonnage du poinçon sélectionné doit être supérieur à la pression d'emboutissage réelle et doit garantir que la courbe de charge de la pièce ne dépasse pas la courbe de charge admissible du poinçon.

Les principes généraux de sélection du tonnage sont les suivants :

Pour le découpage, le pliage ou l'emboutissage combinés, la valeur du tonnage doit être déterminée en fonction des conditions spécifiques et de la courbe de charge admissible de la machine-outil utilisée.

Lors de l'emboutissage de pièces plus épaisses, il est important de tenir compte non seulement de la pression admissible du poinçon, mais aussi de sa puissance.

L'évolution de la force de poinçonnage au cours de l'estampage varie selon les types d'estampage, et la force d'impact maximale de la glissière du poinçon varie également.

Par conséquent, la pression nominale doit être sélectionnée en fonction de la courbe de pression admissible du poinçon et de la courbe de force réelle d'un processus d'estampage spécifique, de sorte que la courbe de pression d'estampage réelle reste inférieure à la courbe de pression admissible du poinçon.

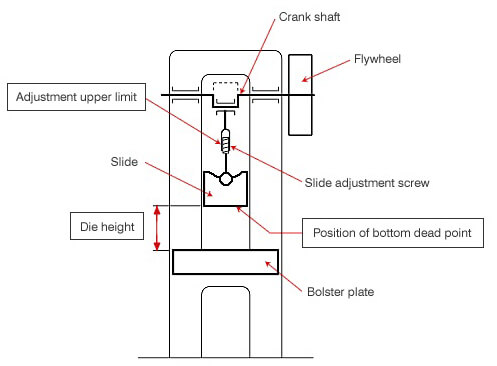

(2) Hauteur de fermeture et hauteur de montage de l'outil

Lorsque le curseur de la presse est au point mort bas, la distance entre son extrémité inférieure et la surface supérieure de la table de travail est appelée hauteur de fermeture de la presse.

La différence entre la hauteur de fermeture de la presse et l'épaisseur de la plaque de base de la machine-outil est appelée hauteur de montage de l'outil.

En cas d'utilisation d'un matelas inorganique, la hauteur de fermeture est égale à la hauteur de montage de la filière.

La vis de réglage de la bielle permet d'ajuster la hauteur de montage de l'outil dans une certaine plage.

Lorsque le curseur est réglé à la limite supérieure, la hauteur de montage de l'outil atteint sa valeur maximale, qui est la hauteur de montage maximale de l'outil.

Inversement, lorsque le curseur est réglé à la limite inférieure, la hauteur de montage de la matrice est à sa valeur minimale, qui est la hauteur de montage minimale de la matrice. La différence entre les deux est la plage de réglage de la hauteur de montage de la matrice.

Lors du choix d'une presse, la hauteur de fermeture du poinçon doit se situer entre les hauteurs de fermeture maximale et minimale de la presse.

Étant donné que la bielle peut se raccourcir avec le temps en raison de l'usure et que la hauteur de fermeture du matrice de marquage peut diminuer lors de réparations ultérieures, la hauteur du poinçon est généralement conçue pour être proche de la hauteur de montage du poinçon de la presse à estamper.

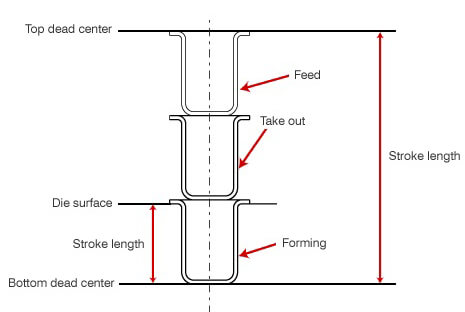

(3) Course du curseur

La course du curseur correspond à la distance parcourue par le curseur entre le point mort haut et le point mort bas.

Pour les poinçons à manivelle, la course du coulisseau est égale à deux fois le rayon de la manivelle, ce qui reflète la plage de travail du poinçon. Une course plus longue permet de poinçonner des pièces plus hautes.

Le choix de la course du coulisseau est principalement basé sur la facilité d'insertion de l'ébauche de marquage dans l'outil et de retrait des pièces marquées. Il est généralement recommandé que la course du coulisseau soit égale à deux fois la hauteur de la pièce estampée.

En cas d'alimentation manuelle, il est préférable d'éviter de choisir une presse d'estampage ayant trop de courses. Pour l'emboutissage automatique, il est préférable de choisir une presse d'emboutissage avec une course plus importante. En revanche, pour l'emboutissage profond, il ne faut pas choisir une presse d'emboutissage avec trop de courses, car la vitesse d'emboutissage rapide peut entraîner une déformation incomplète du matériau, ce qui provoque des fissures sur les pièces.

(4) Nombre de accident vasculaire cérébrals

Le nombre de coups par minute d'une presse d'estampage correspond à la fréquence de déplacement du bloc coulissant du point mort haut au point mort bas et vice-versa en une minute.

Le nombre de coups affecte grandement la productivité du processus d'emboutissage et est principalement déterminé en fonction des exigences de production, de la vitesse de déformation acceptable du matériau et de la faisabilité d'un fonctionnement en continu.

(5) Taille de la table de travail

La taille de la table de poinçonnage est déterminée en fonction de la taille du moule qui est effectivement installé. Si le moule est grand, la taille de la table de travail peut être ajustée pour répondre aux besoins du client.

La table de perforation (ou la surface de la plaque d'appui) doit être plus grande que la taille horizontale de la plaque d'appui. filière inférieure. Il est recommandé que chaque côté soit plus grand de 50 à 70 mm pour faciliter l'installation de la filière.

En outre, la taille de la surface de la matrice inférieure doit être supérieure à la taille de la surface de la table de travail. Elle est généralement supérieure de 45 à 50 mm de chaque côté. La taille du trou de la table de travail doit être supérieure à la taille de toute pièce manquante potentielle.

(6) Taille du trou de la poignée de la matrice

Un trou pour la poignée de la matrice est situé au centre de l'extrémité inférieure du bloc coulissant des poinçons de petite et moyenne taille afin de faciliter l'installation de la matrice supérieure.

Le diamètre de la poignée de la matrice doit correspondre au diamètre du trou de la poignée de la matrice sur le poinçon, et la longueur de la poignée de la matrice doit correspondre au diamètre du trou de la poignée de la matrice sur le poinçon. serrage de la poignée de la matrice doit être légèrement plus courte que la profondeur du trou de la poignée de la matrice sur le poinçon.

Lors du choix de l'équipement d'emboutissage, les conditions réelles du site de production doivent également être prises en compte.

S'il n'existe pas d'équipement approprié, il convient d'utiliser l'équipement existant pour réaliser la production d'emboutissage.

Lorsque plus d'un équipement répond aux exigences, les besoins de production des autres produits et l'utilisation efficace des ressources de l'équipement doivent être pris en compte de manière globale.

Entretien facile

Les presses d'emboutissage à haut rendement, produisant des lots importants, très flexibles et faciles à entretenir sont très fiables et peuvent avoir un impact significatif sur la production globale.

Sécurité

L'estampage est une opération dangereuse et la sécurité ne peut être ignorée.

Lors de la sélection d'un perforateur, il est important d'en choisir un qui soit équipé de dispositifs de sécurité, ce qui permet d'éviter les accidents et de mener les opérations en toute sécurité, même en cas d'erreur de manipulation.

Protection de l'environnement

La protection de l'environnement devient une question de plus en plus pressante. À l'avenir, le choix d'une perforatrice à faible niveau de bruit et de vibrations constituera un axe de développement important dans l'industrie.

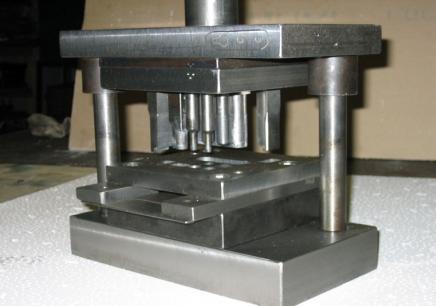

Comment choisir la matrice pour la presse à timbrer ?

Le choix de la matrice de poinçonnage appropriée pour une presse d'emboutissage est crucial pour obtenir des performances et une qualité de produit optimales. Le processus de sélection implique plusieurs considérations clés :

1. Capacité de la presse et force de suppression :

Commencez par évaluer la force de découpage de votre presse d'emboutissage. Celle-ci détermine la force maximale que la presse peut exercer et influe directement sur le choix de l'outil. Assurez-vous que l'outil choisi peut supporter le tonnage maximal de la presse sans déformation ni défaillance.

2. Compatibilité dimensionnelle :

Mesurez avec précision la hauteur de fermeture de la presse (distance entre la mitre et le coulisseau au point mort bas) et les dimensions du siège de la filière. Sélectionnez une filière qui répond précisément à ces spécifications pour garantir un alignement et un fonctionnement corrects.

3. Matériau de la pièce :

Le matériau du produit transformé influe considérablement sur le choix de la filière. Les différents matériaux nécessitent des niveaux variables de dureté, de résistance à l'usure et de ténacité dans la matrice. Par exemple :

4. Propriétés des matériaux de la matrice :

Les performances optimales des filières nécessitent un équilibre entre la dureté, la ténacité et la résistance à l'usure. Contrairement à ce que l'on croit souvent, il n'est pas toujours idéal de maximiser la dureté. Les matrices excessivement dures peuvent être fragiles et susceptibles de se fissurer sous l'effet de forces d'emboutissage élevées. Considérez ce qui suit :

5. Précision de la fabrication :

Les capacités du fabricant de matrices en termes de précision d'usinage, de contrôle du traitement thermique et de finition de surface sont essentielles. Veillez à ce qu'il puisse respecter ou dépasser les tolérances requises, généralement de l'ordre de ±0,0005″ à ±0,0002″ (0,013 mm à 0,005 mm) pour l'emboutissage de précision.

6. Conception et caractéristiques des matrices :

Envisagez des caractéristiques supplémentaires qui améliorent les performances et la longévité de la filière :

7. Volume de production et coût du cycle de vie :

Bien que le coût initial soit un facteur, il convient d'évaluer le coût total du cycle de vie, y compris l'entretien, la remise en état et la fréquence de remplacement. Les matrices de meilleure qualité provenant de fabricants réputés offrent souvent une meilleure valeur à long terme grâce à une durabilité accrue et à des performances constantes.

8. Réputation et soutien du fabricant :

Choisissez un fabricant de matrices qui a fait ses preuves dans votre secteur d'activité. Tenez compte de facteurs tels que l'assistance technique, les délais de remplacement et la capacité à fournir des solutions personnalisées pour les opérations d'emboutissage complexes.

En examinant attentivement ces facteurs, vous pouvez sélectionner une matrice de poinçonnage qui répond non seulement à vos besoins de production immédiats, mais qui garantit également l'efficacité, la précision et la rentabilité à long terme de vos opérations d'emboutissage.