Vue d'ensemble Pour le perçage, il y a trois critères de base à prendre en compte lors du choix d'un foret : le matériau, le revêtement et les caractéristiques géométriques. 1. Matériau Les matériaux utilisés pour le perçage peuvent être classés en trois grandes catégories : l'acier rapide, l'acier rapide au cobalt et le carbure monobloc. Acier rapide : l'acier rapide est un choix populaire pour les outils de coupe depuis 1910 [...]

Vue d'ensemble

Pour le perçage, trois critères de base doivent être pris en compte lors du choix d'un foret : le matériau, le revêtement et les caractéristiques géométriques.

Les matériaux utilisés pour le forage peuvent être classés en trois catégories : l'acier rapide, l'acier rapide au cobalt et le carbure solide.

L'acier rapide est un choix populaire pour outils de coupe depuis 1910 et est utilisé depuis plus d'un siècle. C'est actuellement le matériau le plus couramment utilisé et le plus économique pour les outils de coupe. Ces forets peuvent être utilisés à la fois dans des perceuses à main et dans des installations plus stables telles que forage machines. En outre, les outils en acier rapide peuvent être affûtés plusieurs fois, ce qui est une autre raison de leur popularité durable. En raison de son faible coût, l'acier rapide n'est pas seulement utilisé pour créer des forets, mais aussi pour fabriquer des outils de tour.

Il présente une dureté supérieure et une dureté rouge par rapport à l'acier rapide. La dureté élevée se traduit par une meilleure résistance à l'usure, mais elle réduit également la ténacité. Comme les aciers rapides, ils peuvent être réaffûtés pour prolonger leur durée de vie.

Le carbure est un matériau composite composé d'une matrice métallique, le carbure de tungstène servant de matrice et d'autres matériaux jouant le rôle de liant. La production de carbure implique une série complexe de processus, notamment le frittage par pressage isostatique à chaud.

En termes de dureté, de dureté rouge, de résistance à l'usure, etc., le carbure est plus performant que l'acier rapide. Toutefois, le coût des outils en carbure est nettement plus élevé que celui de l'acier rapide.

Malgré son coût, le carbure offre des avantages en termes de durée de vie de l'outil et de vitesse d'usinage par rapport à d'autres matériaux. matériaux d'outillage. Pour maintenir la qualité des outils en carbure lors d'un meulage répété, il est nécessaire d'utiliser des outils de meulage professionnels.

Les revêtements peuvent être divisés en 5 types selon leur champ d'application :

Les outils non revêtus constituent l'option la plus rentable et sont généralement utilisés pour l'usinage de matériaux plus tendres tels que alliages d'aluminium et l'acier doux.

Les revêtements oxydés offrent une meilleure lubrification que les outils non revêtus, ainsi qu'une meilleure résistance à l'oxydation et à la chaleur. Ce type de revêtement peut prolonger la durée de vie de l'outil de plus de 50%.

Titane Le nitrure est le matériau de revêtement le plus couramment utilisé. Cependant, il n'est pas adapté à l'usinage de matériaux présentant une dureté élevée et des températures de traitement élevées.

Le carbonitrure de titane est une amélioration du nitrure de titane et offre une meilleure résistance à la température et à l'usure. Il est généralement de couleur violette ou bleue. Ce revêtement a été utilisé dans les ateliers Haas pour l'usinage de pièces en fonte.

Le revêtement en nitrure de titane est très résistant aux températures élevées, ce qui permet de l'utiliser dans des environnements de coupe à haute température, tels que le traitement des alliages à haute température, de l'acier et de l'acier inoxydable. Toutefois, il est important de noter que des réactions chimiques peuvent se produire lors du traitement de matériaux contenant de l'aluminium, car le revêtement contient des éléments d'aluminium. Pour éviter ces réactions, il est préférable d'éviter de traiter des matériaux contenant de l'aluminium.

En général, l'utilisation de diamants contenant du cobalt avec des revêtements en carbonitrure de titane ou en nitrure de titane est une solution plus rentable.

Les caractéristiques géométriques peuvent être divisées en trois parties :

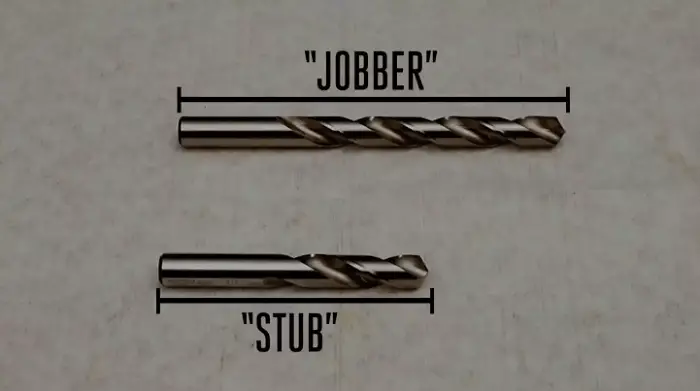

Le terme "double diamètre" fait référence au rapport entre la longueur et le diamètre. La rigidité d'un foret s'améliore au fur et à mesure que le diamètre diminue. Pour augmenter la durée de vie de l'outil et améliorer la rigidité pendant l'usinage, il est préférable de choisir un foret dont la longueur de copeau est adaptée à l'enlèvement des copeaux et dont la longueur de dépassement est la plus courte possible. Une longueur de lame insuffisante peut endommager le foret.

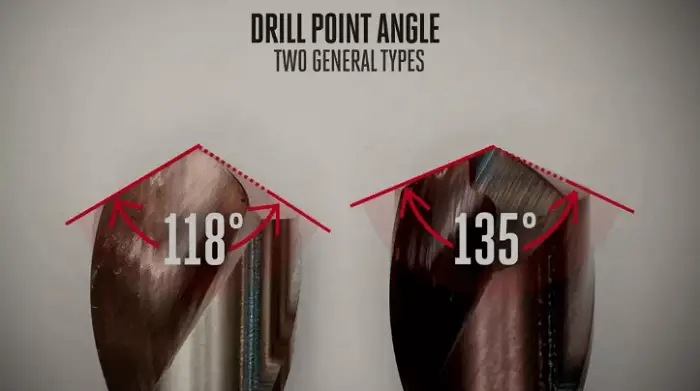

L'angle de pointe de perçage de 118° est un angle couramment utilisé dans l'usinage. Il est généralement utilisé pour les métaux plus tendres tels que l'acier doux et l'aluminium. Ce type d'angle est généralement dépourvu de la fonction d'autocentrage, ce qui signifie qu'il est nécessaire de percer d'abord un trou central.

D'autre part, l'angle de 135° de la pointe de forage a généralement une fonction d'autocentrage, ce qui élimine la nécessité de percer un trou de centrage séparément et permet de gagner du temps.

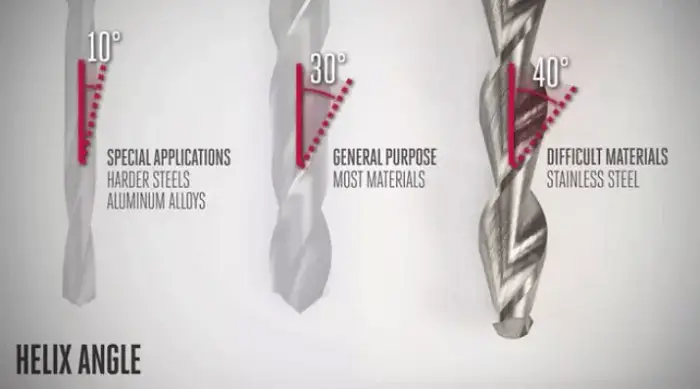

Pour la plupart des matériaux, un angle d'hélice de 30° est une option appropriée. Cependant, pour les applications qui nécessitent un meilleur enlèvement des copeaux et une plus grande résistance de l'arête de coupe, un foret avec un angle d'hélice plus petit peut être préféré. Lors de l'usinage de matériaux difficiles, tels que l'acier inoxydable, un foret avec un angle d'hélice plus grand peut être plus approprié pour mieux transférer le couple.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.