Comment pouvez-vous vous assurer que vos assemblages boulonnés sont à la fois solides et fiables ? Cet article se penche sur les techniques pratiques permettant d'améliorer la résistance des boulons, en couvrant des domaines cruciaux tels que la répartition des charges, la réduction des contraintes et l'amélioration de la fabrication. En comprenant et en appliquant ces méthodes, vous pouvez augmenter de manière significative la durabilité et les performances de vos assemblages boulonnés. Lisez la suite pour découvrir des conseils d'experts pour maximiser la résistance de vos assemblages boulonnés.

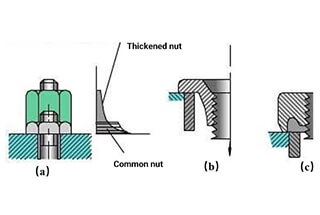

Lorsque l'on utilise l'écrou standard, la répartition de la charge axiale n'est pas cohérente.

Comme le montre la figure 1(a), la charge sur le premier filet est la plus élevée sur la surface d'appui de l'écrou et diminue ensuite.

L'analyse théorique et l'expérimentation ont démontré que plus il y a de tours, plus la répartition inégale de la charge est prononcée. Après le 8e ou le 10e tour, le fil est pratiquement libre de toute charge.

Par conséquent, un écrou plus épais avec plus de tours n'améliore pas la résistance de la connexion.

Si l'on utilise l'écrou de tension de la figure 1(b), la section de montage conique de l'écrou et la tige du boulon subissent une déformation par traction, ce qui permet de réduire la différence de moment de la vis entre l'écrou et la tige du boulon et de rendre la répartition de la charge plus cohérente.

La figure 1 (c) montre un écrou à gorge, dont la fonction est similaire à celle d'un écrou de montage.

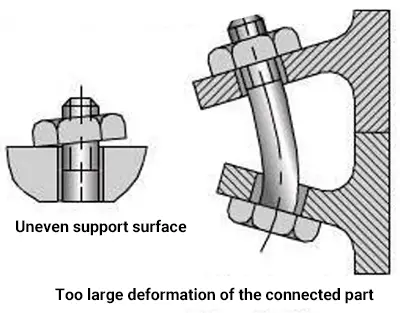

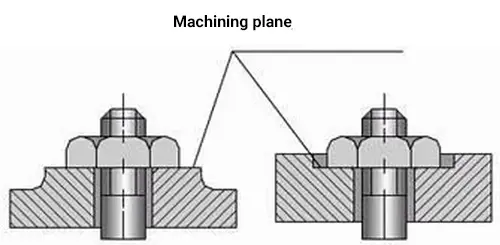

En raison de mauvaises pratiques de conception, de production ou d'installation, les boulons peuvent subir des contraintes de flexion supplémentaires (comme le montre la figure 2), ce qui a un impact significatif sur leur résistance à l'usure. résistance à la fatigue et doivent être évités.

Par exemple, lors de l'installation de boulons sur des surfaces rugueuses telles que des pièces moulées ou forgées, des structures telles que des bossages ou des sièges fraisés sont souvent utilisées pour fournir des surfaces d'appui planes après la coupe (comme illustré à la figure 3).

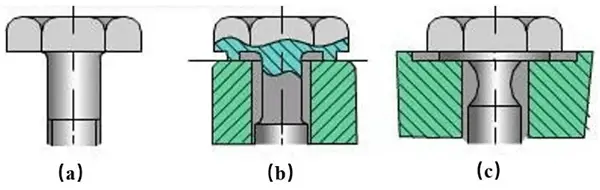

Le pied du filet et la jonction entre la tête du boulon et la tige sont des points de concentration de contraintes susceptibles de se rompre.

La concentration de contraintes à la base du filetage a un impact significatif sur la résistance à la fatigue du boulon.

La concentration de contraintes peut être réduite en augmentant le rayon du congé de raccordement au pied du filet, en ajoutant un congé de raccordement dans la zone de transition de la tête du boulon (comme illustré à la figure 4(a)), ou en découpant une rainure de déchargement (comme illustré aux figures 4(b) et 4(c)).

Lorsque la contrainte maximale dans un boulon reste constante, plus la résistance à la fatigue est élevée, plus l'amplitude de la contrainte est faible.

Avec la même charge de travail et la même précharge résiduelle, la réduction de la rigidité du boulon ou l'augmentation de la rigidité des pièces connectées peut réduire l'amplitude de la contrainte (comme le montre la figure 5), mais cela nécessite d'augmenter la précharge.

Parmi les moyens de réduire la rigidité du boulon, on peut citer l'allongement approprié de la longueur du boulon, la réduction partielle du diamètre du boulon ou la création d'une structure creuse, telle qu'un boulon flexible.

Un composant élastique (comme illustré à la figure 6) installé sous l'écrou peut également servir de boulon flexible.

Un boulon flexible a une grande capacité de déformation, une forte absorption d'énergie et est bien adapté pour supporter les chocs et les vibrations.

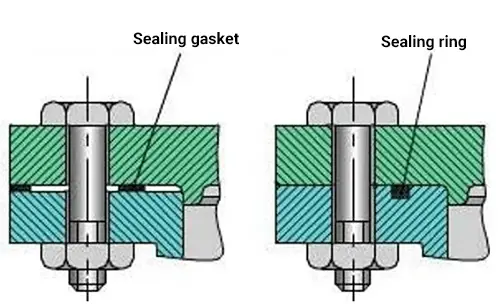

Pour améliorer la rigidité du système raccordé, il n'est pas recommandé d'utiliser un joint de faible rigidité. Il est préférable d'utiliser une bague d'étanchéité pour le raccordement étanche, comme le montre la figure 7.

Le processus de production affecte de manière significative la résistance à la fatigue des boulons, en particulier dans les cas suivants boulons en acier à haute résistance.

Lorsque le filet est laminé, l'effet de l'écrouissage à froid entraîne une contrainte de compression résiduelle dans la couche superficielle, la structure du métal est optimisée et la résistance à la fatigue du boulon est supérieure à celle du tournage.

Des méthodes telles que la carbonitruration, la nitruration et la grenaille sont utilisées. peignage peut améliorer la résistance à la fatigue des boulons.