Vous êtes-vous déjà demandé pourquoi le fraisage de différents matériaux peut s'avérer si difficile ? Cet article propose des conseils et des techniques essentiels pour fraiser efficacement l'acier, l'acier inoxydable, la fonte, les métaux non ferreux, les superalliages et les alliages de titane. Que vous soyez confronté à la formation de bavures sur de l'acier à faible teneur en carbone ou à la gestion de la chaleur du titane, vous trouverez des conseils pratiques adaptés à chaque matériau. Plongez dans cet ouvrage pour apprendre à optimiser les trajectoires d'outils, les vitesses de coupe et l'utilisation du liquide de refroidissement afin d'améliorer vos opérations de fraisage et d'obtenir des résultats supérieurs.

L'usinabilité de l'acier est influencée par divers facteurs tels que les éléments d'alliage, le traitement thermique et les procédés de fabrication tels que le forgeage et le moulage.

Lorsque l'on travaille avec de l'acier doux à faible teneur en carbone, le principal problème est l'apparition d'arêtes et de bavures sur la pièce.

Lors de l'usinage d'acier plus dur, il est essentiel de positionner soigneusement la fraise par rapport à la pièce à usiner afin d'éviter le basculement de l'outil.

Pour optimiser le processus de fraisage des pièces en acier, il est conseillé d'ajuster la position de la fraise afin d'éviter les copeaux épais lorsque l'outil est rétracté.

En outre, il est important de considérer la coupe à sec comme une option, en particulier lors de l'usinage grossier, et d'éviter l'utilisation d'un liquide de coupe.

L'acier inoxydable peut être classé en trois types principaux : l'acier inoxydable ferritique/martensitique, l'acier inoxydable austénitique et l'acier inoxydable duplex (austénitique/ferritique). Chaque type a ses propres recommandations en matière de fraisage.

Classification des matériaux : P5.x

L'usinabilité des acier inoxydable ferritique est similaire à celle d'un acier faiblement allié, de sorte que les recommandations relatives au fraisage de l'acier peuvent être appliquées.

Acier inoxydable martensitiqueD'autre part, l'acier inoxydable a une capacité d'écrouissage plus élevée et nécessite une force de coupe relativement élevée pendant l'usinage.

Pour obtenir les meilleurs résultats, il est essentiel d'utiliser la bonne trajectoire d'outil et de coupe à l'arc et une vitesse de coupe plus élevée Vc pour surmonter l'effet d'écrouissage.

L'utilisation de vitesses de coupe plus élevées, de matériaux plus résistants et d'arêtes de coupe améliorées permet de garantir une plus grande sécurité.

Classification des matériaux : M1.x, M2.x et M3.x

Les principaux facteurs qui contribuent à l'usure lors du fraisage de l'acier inoxydable austénitique et de l'acier inoxydable duplex sont l'écaillage de l'arête de coupe causé par fissures chaudesLes caractéristiques du produit sont les suivantes : usure de la surface, usure de la rainure et collage des bords.

En ce qui concerne les pièces, les principales préoccupations sont la formation de bavures et les problèmes de qualité de surface.

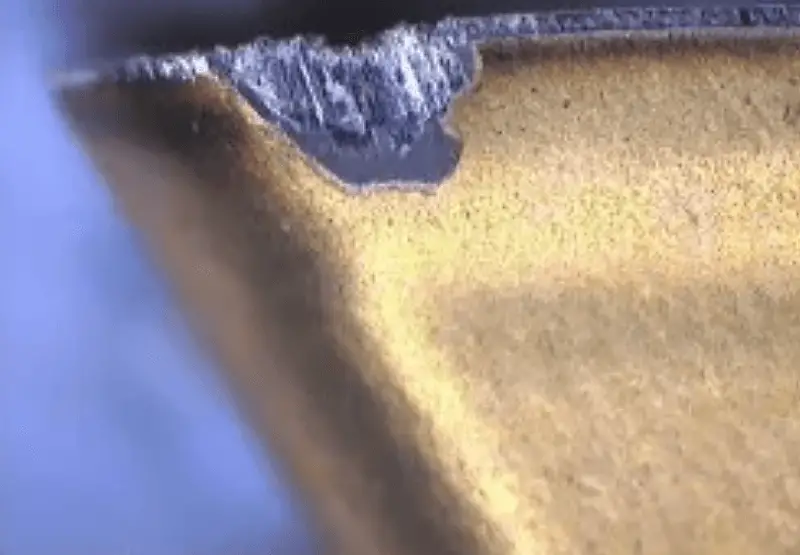

Craquage à chaud

Basculement de l'arête de coupe de la lame

Formation de bavures et mauvaise qualité de surface

Recommandations pour l'usinage grossier :

Pour éviter la formation d'arêtes, utilisez une vitesse de coupe élevée (Vc = 150-250 m/min).

Pour minimiser les problèmes de fissuration à chaud, optez pour une coupe à sec au lieu d'utiliser un liquide de coupe.

Recommandations pour l'usinage de finition :

Afin d'améliorer la qualité de la surface d'un matériau, il est souvent essentiel d'utiliser un liquide de coupe ou une lubrification par brouillard d'huile/une lubrification minimale. Cette technique permet de réduire les problèmes de fissuration à chaud lors de la finition, car la chaleur générée dans la zone de coupe est plus faible.

Toutefois, lorsque l'on travaille avec des matériaux cermets, l'utilisation d'un liquide de coupe peut ne pas être nécessaire, car il est possible d'obtenir une qualité de surface suffisamment bonne sans ce liquide.

Il convient de noter que si l'avance fz est trop faible, l'arête de coupe risque de traverser la zone durcie par déformation, ce qui entraînera une usure plus importante de la plaquette.

Classification des matériaux : K2.x

Les principaux facteurs qui influencent l'usure des fonte grise sont l'usure par abrasion/flancs et la fissuration à chaud.

En ce qui concerne les composants, le basculement de la pièce et la qualité de la surface sont les principales préoccupations.

Usure typique des lames

Basculement de la pièce

Recommandations pour l'usinage grossier :

(1) Pour minimiser l'apparition de fissures à chaud, il est recommandé de couper à sec sans utiliser de liquide de coupe. Il convient d'utiliser des lames en carbure à revêtement épais.

(2) Si la pièce bascule, plusieurs mesures peuvent être prises : vérifier l'usure des flancs, réduire l'avance fz pour diminuer l'épaisseur des copeaux, utiliser une rainure avec un angle de coupe positif plus important et envisager l'utilisation d'une fraise à 65°/60°/45°.

(3) Si un liquide de coupe est nécessaire pour éviter la poussière ou d'autres problèmes, il convient de choisir un matériau de fraisage humide.

(4) Revêtu carbure cémenté est généralement le premier choix, mais les matériaux céramiques peuvent également être utilisés. La vitesse de coupe (Vc) doit être réglée à une vitesse relativement élevée de 800-1000 m/min, mais il faut garder à l'esprit que les bavures sur la pièce peuvent limiter la vitesse de coupe. Il ne faut pas utiliser de liquide de coupe.

Recommandations pour l'usinage de finition :

(1) Pour la coupe sans liquide de coupe, il est recommandé d'utiliser des lames en carbure à revêtement fin ou non revêtu.

(2) Pour la finition à grande vitesse, le matériau CBN (nitrure de bore cubique) peut être utilisé. Il ne faut pas utiliser de liquide de coupe.

Classification des matériaux : K3.x

(1) La fonte ductile ferritique et la fonte ductile ferritique/péarlitique ont une usinabilité similaire à celle de la fonte ductile à faible teneur en carbone. acier allié. Par conséquent, lors de la sélection des outils, des géométries de plaquettes et des matériaux, il convient d'utiliser les recommandations de fraisage pour les matériaux en acier.

(2) La fonte ductile perlitique est plus abrasive, il est donc recommandé d'utiliser des matériaux en fonte.

(3) Pour garantir une capacité de traitement optimale, il est recommandé d'utiliser des matériaux de revêtement PVD et de procéder à un découpage par voie humide.

Classification des matériaux : K4.x

La teneur en perlite est inférieure à 90%.

Ce type de fer graphite compacté (CGI), couramment utilisé pour le traitement par broyage, présente généralement une structure perlite d'environ 80%. Il est utilisé dans divers composants, notamment les blocs-cylindres des moteurs, les culasses et les collecteurs d'échappement.

Les recommandations concernant les fraises pour la CGI sont similaires à celles pour l'usinage. fonte grise. Toutefois, pour réduire les bavures formées sur les pièces, il convient de choisir des géométries de plaquettes avec des arêtes de coupe plus vives et des angles de coupe positifs plus importants.

Le fraisage à l'arc peut être une excellente alternative à l'alésage traditionnel des cylindres en CGI.

Classification des matériaux : K5.x

L'usinage grossier est généralement réalisé sur des matériaux non trempés et peut être comparé au fraisage d'un acier fortement allié.

D'autre part, l'usinage de finition est réalisé sur des matériaux trempés à forte abrasivité, comme le fraisage de l'acier trempé ISO H. Il est donc préférable d'utiliser des matériaux plus résistants à l'usure abrasive.

Lors de l'usinage de l'ADI, la durée de vie de l'outil est réduite d'environ 40% par rapport au NCI, et la force de coupe est augmentée d'environ 40%.

Les matériaux métalliques non ferreux comprennent non seulement les alliages d'aluminium, mais aussi les alliages à base de magnésium, de cuivre et de zinc.

Lecture connexe : Métaux ferreux et non ferreux

L'usinabilité est principalement déterminée par la variation de la teneur en silicium.

Le type le plus courant est l'alliage aluminium-silicium hypoeutectique, dont la teneur en silicium est inférieure à 13%.

Classification des matériaux : N1.1-3

Le principal critère d'usure est l'accumulation d'arêtes/de liaisons sur l'arête de coupe, ce qui entraîne des problèmes de qualité de surface et de formation de bavures.

Pour éviter de laisser des rayures sur la surface de la pièce, de bonnes formation de copeaux et l'élimination sont essentielles. Voici quelques suggestions :

Le broyage des superalliages et titane nécessite généralement une machine-outil dotée d'une rigidité, d'une puissance et d'un couple élevés, capable de fonctionner à faible vitesse.

Les deux types d'usure les plus courants sont l'usure des encoches et le basculement des arêtes de coupe.

La chaleur excessive générée pendant le processus de fraisage peut limiter la vitesse de coupe.

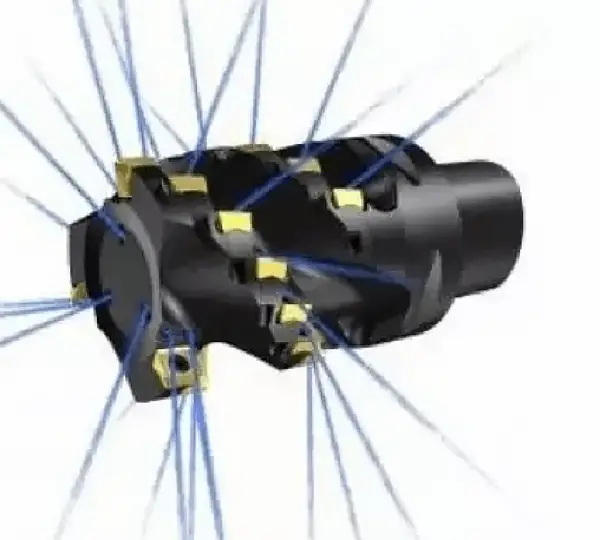

Une suggestion possible est de maximiser l'utilisation de fraises à lame ronde, qui peuvent améliorer l'effet d'amincissement des copeaux.

L'utilisation de fraises à lame ronde minimise l'usure des encoches.

Lorsque la profondeur de coupe est inférieure à 5 mm, l'angle d'entrée doit être inférieur à 45°.

Dans les applications pratiques, il est recommandé d'utiliser une lame à arrondi positif.

Pour maintenir une charge constante par dent et assurer un processus sans heurts, ainsi que pour éviter une défaillance prématurée des plaquettes individuelles, la précision radiale et axiale de l'outil de coupe est nécessaire.

L'arête de coupe doit toujours être rainurée avec un angle de coupe positif et arrondie de manière optimale afin d'éviter que les copeaux n'y adhèrent lors du retrait de l'outil.

Lors du fraisage, il est préférable d'engager le plus grand nombre possible de dents de coupe.

Dans des conditions stables, il atteindra une productivité idéale.

Utiliser une fraise à denture superdensité.

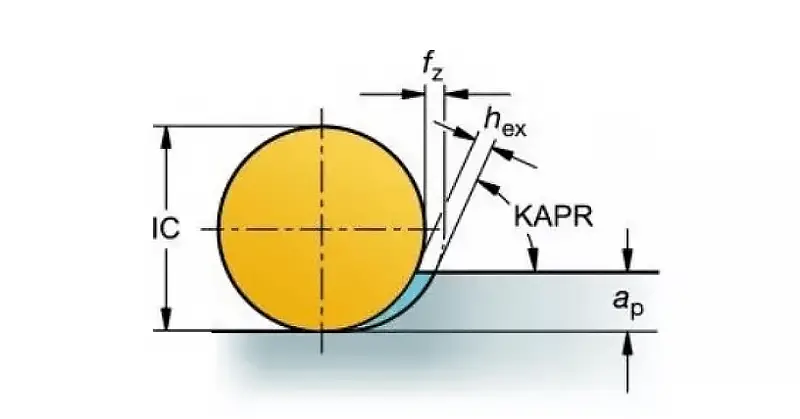

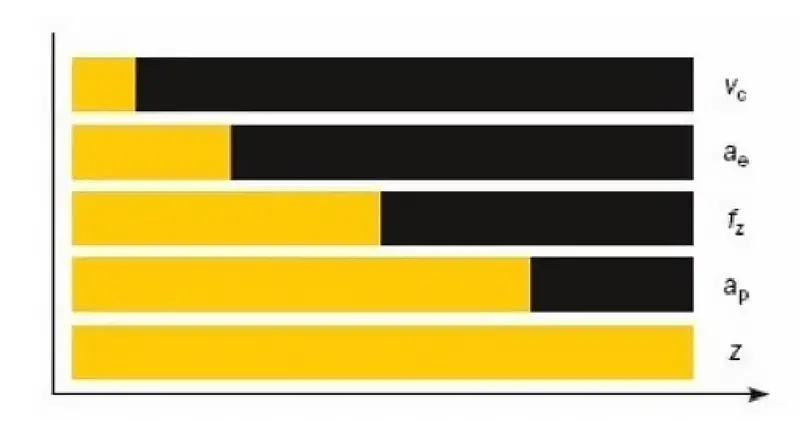

Jaune : Durée de vie de l'outil ; Noir : La durée de vie de l'outil diminue au fur et à mesure que les paramètres de coupe augmentent.

La durée de vie de l'outil est affectée différemment par divers changements, la vitesse de coupe (Vc) ayant l'impact le plus important, suivie par ae, et ainsi de suite.

En matière de fraisage, contrairement à d'autres matériaux, il est toujours conseillé d'utiliser un liquide de refroidissement pour faciliter l'évacuation des copeaux et réguler la chaleur au niveau de l'arête de coupe, tout en évitant la formation de copeaux secondaires.

Le liquide de refroidissement haute pression (70 bars) refroidi à l'intérieur de l'appareil et acheminé par la broche ou l'outil est généralement préféré au liquide de refroidissement basse pression refroidi à l'extérieur de l'appareil.

Toutefois, il est important de noter qu'il existe une exception à cette règle. Lors du fraisage avec des plaquettes en céramique, le liquide de coupe doit être évité en raison du risque de choc thermique.

Lors de l'utilisation de lames en carbure cémenté, le refroidissement interne apporte des avantages

Les causes les plus courantes de bris d'outil et de mauvaise qualité de surface sont l'usure des gorges, l'usure excessive des flancs et les lignes d'arêtes ébréchées.

Pour garantir un processus d'usinage fiable, la meilleure solution consiste à indexer fréquemment l'arête de coupe. L'usure du flanc de l'arête de coupe ne doit pas dépasser 0,2 mm pour les fraises dont l'angle d'entrée est de 90°, ou 0,3 mm pour les plaquettes rondes.

Usure typique des lames

Le fraisage de la céramique est plus rapide que celui du carbure cémenté, généralement 20 à 30 fois plus rapide, malgré une vitesse d'avance plus faible (environ 0,1 mm/z). Il en résulte une augmentation significative de la productivité.

Le processus de fraisage utilise la coupe interrompue, ce qui entraîne des températures beaucoup plus basses que le tournage.

Par conséquent, une vitesse de coupe de 700-1000 m/min est recommandée pour le fraisage, contre seulement 200-300 m/min pour le tournage.

Voici quelques suggestions :

(1) Pour garantir un angle d'entrée réduit et éviter l'usure de l'encoche, utiliser des lames rondes.

(2) Éviter d'utiliser du liquide de coupe ou de refroidissement.

(3) Ne pas utiliser de lames en céramique pour le traitement des alliages de titane.

(4) Les céramiques peuvent affecter négativement l'intégrité de la surface et d'autres indicateurs. Il faut donc éviter d'utiliser des lames en céramique lorsque la forme de la pièce finie est prête à être traitée.

(5) L'usure maximale des flancs autorisée lors de l'usinage d'alliages à haute température avec des plaquettes en céramique est de 0,6 mm.

Ce groupe de matériaux comprend l'acier trempé d'une dureté supérieure à 45-65HRC. Les pièces de fraisage typiques comprennent les moules d'emboutissage, les moules en plastique, les moules de forgeage et les matrices de coulée sous pression. Les principaux problèmes sont les débris de la lame, l'usure du flanc et le basculement de la pièce.

Voici quelques suggestions :

(1) Utiliser une géométrie de plaquette à inclinaison positive avec des arêtes de coupe tranchantes. Cela réduit l'effort de coupe et crée une action de coupe plus douce.

(2) Il est recommandé de procéder à une coupe à sec sans liquide de coupe.

(3) Le fraisage cycloïdal est une méthode appropriée qui permet d'obtenir simultanément une avance élevée de la table et une faible force de coupe. L'arête de coupe et la pièce sont ainsi maintenues à une température basse, ce qui améliore la productivité, la durée de vie de l'outil et les tolérances des pièces.

(4) En fraisage de faceUtiliser une stratégie de coupe légère avec de petites profondeurs de coupe (ae et ap). Utilisez une fraise à pas très serré et une vitesse de coupe relativement élevée.