Imaginez que vous puissiez doubler votre efficacité de coupe tout en réduisant vos coûts - c'est génial, non ? Cet article explore l'optimisation des processus de découpe plasma CNC pour une précision et une productivité accrues. Du choix du bon point de départ à l'optimisation de la vitesse de coupe et de la conception de la table, il présente des conseils et des techniques essentiels. Plongez dans cet article pour apprendre comment améliorer les performances de votre découpe plasma CNC, améliorer l'utilisation des matériaux et prolonger la durée de vie de votre équipement.

Avec le développement continu de la technologie de découpe au plasma, l'utilisation des machines de découpe au plasma à commande numérique est de plus en plus répandue.

La machine de découpe au plasma CNC est l'un des principaux équipements de découpe et de découpage utilisés pour les plaques de petite et moyenne épaisseur. Elle offre de nombreux avantages, tels que la facilité d'utilisation, la haute précision, l'efficacité du travail et la faible intensité de main-d'œuvre.

Il est largement utilisé dans diverses industries, notamment l'industrie chimique, l'industrie automobile, l'industrie des machines et l'industrie des transports ferroviaires.

Lorsque les méthodes de coupe traditionnelles ne parviennent pas à découper des matériaux résistants, la CNC découpe au plasma sont très utiles.

En termes de vitesse de coupe, lors de la coupe de plaques d'acier au carbone de moyenne et petite épaisseur, la vitesse de coupe au plasma CNC est plus rapide que la vitesse d'oxycoupage traditionnelle, et la surface de coupe reste lisse avec une déformation à chaud minimale.

En outre, la méthode de découpe au plasma CNC est une option plus rentable que la découpe au laser. découpe au laser.

Le découpage au plasma est un procédé de découpage thermique qui utilise un gaz conducteur d'électricité à haute température pour faire fondre et découper le métal. Le processus commence par l'ionisation d'un mélange de gaz (généralement de l'air, de l'azote ou un mélange d'argon et d'hydrogène) au moyen d'un arc électrique à haute fréquence. Cette ionisation crée un plasma, un état de la matière caractérisé par sa chaleur extrême et sa conductivité électrique.

L'arc de plasma est resserré et accéléré par une buse en cuivre de faible diamètre, ce qui crée un jet de plasma à grande vitesse dont la température dépasse les 30 000 °C (54 000 °F). Cette température dépasse de loin le point de fusion de tout matériau connu, ce qui permet une découpe rapide et efficace de divers métaux.

Lorsque le jet de plasma entre en contact avec la pièce à usiner, il fait fondre instantanément le matériau et éjecte simultanément le métal fondu grâce à sa grande énergie cinétique. Cette double action de fusion et d'éjection forcée permet d'obtenir un trait de scie (largeur de coupe) propre et étroit. Le processus génère d'importantes quantités de fumée, de rayons UV et de scories fondues, ce qui nécessite des systèmes d'extraction des fumées robustes et des mesures de sécurité appropriées.

La performance et la qualité de la coupe peuvent être optimisées en choisissant soigneusement la composition du gaz plasma. Par exemple :

Le découpage au plasma excelle dans le traitement des matériaux conducteurs, en particulier les métaux non ferreux comme l'aluminium et le cuivre, où l'oxycoupage est inefficace. Les systèmes plasma CNC modernes peuvent atteindre des tolérances de coupe de ±0,5 mm et une angularité des bords de 2 à 4 degrés, ce qui les rend adaptés aux tâches de fabrication de précision.

Dans le processus d'opération CNC (Computer Numerical Control) avec un découpeur plasma, la programmation est l'étape initiale. Le processus d'usinage suit une séquence préprogrammée.

Dans cette phase de programmation, des facteurs tels que la vitesse de coupe, la séquence de coupe et le point de départ jouent un rôle essentiel dans la détermination de la qualité de la coupe.

Sélection du point de départ

Idéalement, le point de départ de la découpe doit se situer au bord de la feuille ou à l'intérieur d'un joint déjà découpé. Si la buse est trop éloignée du matériau, la coupe est incomplète, ce qui entraîne un gaspillage inutile de matériau.

Inversement, si la buse est trop proche, elle peut provoquer un court-circuit. Cela endommage non seulement le matériau et nuit à la qualité de la coupe, mais peut également endommager la buse.

Choix de la direction de coupe

La direction de la coupe doit garantir que le bord final coupé est en grande partie séparé du matériau principal.

S'il se détache prématurément, le cadre fin qui entoure la pièce risque de ne pas résister à la contrainte thermique de la découpe, ce qui entraînera un déplacement de la pièce au cours du processus. Ce déplacement peut entraîner des imprécisions dimensionnelles, ce qui affecte la qualité de la coupe.

Sélection de la séquence de découpe

Lors de la programmation, pour maximiser l'utilisation du matériau, la pièce est souvent imbriquée dans la feuille.

Ainsi, la séquence de coupe dicte l'ordre d'enlèvement de la matière. En règle générale, la séquence suit le principe suivant : les petites pièces sont coupées avant les grandes et les contours intérieurs sont coupés avant les contours extérieurs.

Dans le cas contraire, la tension générée lors de la découpe de contours intérieurs ou de pièces plus petites peut entraîner une concentration de la tension, ce qui se traduit par une pièce mise au rebut.

Choix de la vitesse de coupe

Le choix de la vitesse de coupe est influencé par divers facteurs, tels que le type et l'épaisseur du matériau, la conception de la buse, le courant de coupe et le gaz choisi.

Cependant, à puissance et conditions égales, une vitesse de coupe plus rapide se traduit par un biseau plus important sur la pièce.

Par conséquent, la buse doit être perpendiculaire au matériau pendant la coupe pour faciliter l'élimination rapide du laitier. Pour garantir l'efficacité, la vitesse de coupe maximale doit être choisie sans compromettre la qualité de la coupe.

La table de coupe de la machine CNC de découpe au plasma est soutenue par une série de diaphragmes qui jouent un rôle crucial dans le soutien de la pièce et la gestion des scories. Comme le montre la figure 1, l'espacement entre les diaphragmes est précisément de 110 mm, une dimension qui permet d'équilibrer la capacité de support et la chute des scories.

Fig. 1 Machine de découpe plasma CNC avec table de découpe

Lors du traitement de petits composants, un défi commun se pose : les pièces coupées tombent souvent entre les diaphragmes, ce qui complique la récupération et peut entraîner des retards de production. Chaque diaphragme est fabriqué à partir d'une plaque d'acier droite et plate de 8 mm × 190 mm × 4600 mm, sélectionnée pour son intégrité structurelle et sa résistance à la chaleur.

La partie inférieure des membranes est particulièrement sensible à l'accumulation de scories d'oxyde en raison du processus de découpage au plasma à haute température. Cette accumulation peut avoir un impact significatif sur la qualité de la coupe :

Pour maintenir des performances de coupe optimales, un entretien régulier est essentiel. Il s'agit notamment de nettoyer fréquemment les membranes ou, lorsque l'usure est excessive, de les remplacer complètement. La mise en œuvre d'un programme d'entretien systématique peut contribuer à équilibrer l'efficacité opérationnelle et la qualité de la coupe.

Les améliorations potentielles pour relever ces défis pourraient être les suivantes :

Dans l'industrie, les structures de produits et les lots ne sont souvent pas fixes, ce qui conduit à l'utilisation de l'imbrication pour économiser du matériel. Il s'agit de faire correspondre la composition des grands et des petits articles.

Actuellement, nous devons nous pencher sur la question de savoir comment améliorer le taux d'utilisation des machines de découpe au plasma et prolonger la durée de vie des bancs de découpe grâce à l'innovation en matière de processus des bancs de découpe au plasma.

Pour relever ce défi, nous commençons par analyser et classer les produits de découpage existants. Nous sélectionnons ensuite la plus petite pièce à découper, déterminons sa taille et concevons un nouvel ensemble d'établi en fonction des conditions du site, comme le montre la figure 2.

Fig. 2 Modèle de tableau après optimisation de la machine de découpe plasma CNC

Fig. 3 Dessin physique de la table de travail après optimisation de la machine de découpe plasma CNC

Pendant le processus de coupe, il y a un mouvement relatif entre la pièce usinée et le matériau restant en raison de l'effet de dilatation thermique et de contraction à froid de la plaque.

Le mouvement relatif peut être classé en trois situations en fonction de la différence entre le poids de la pièce usinée et le poids du matériau restant :

La pratique a montré que l'erreur dimensionnelle des pièces usinées varie généralement de 0,3 à 4 mm en raison du mouvement relatif de la pièce usinée ou du matériau restant par rapport à la plate-forme.

Le choix d'un procédé de découpe raisonnable peut entraîner différents degrés de déformation pendant le processus de découpe plasma CNC.

Lors de la découpe de la plaque illustrée à la figure 4, si le point A est choisi comme point de départ de l'arc, la séquence et la direction de la découpe doivent être les suivantes : A → D → C → B → A (voir figure 4a).

Fig. 4 Trajectoire de coupe et déformation d'un côté de la pièce à usiner

Lorsque la section AD est coupée et que la section DC est traitée, le matériau résiduel étroit dans la section DC s'allonge linéairement en raison de la température élevée pendant la coupe, ce qui entraîne la déviation de la section CB vers l'extérieur.

Après la découpe, la taille de la section DC est réduite de δ (comme le montre la figure 4b). La valeur de δ est proportionnelle à la taille de la section DC.

Si la séquence de coupe A → B → C → D → A est sélectionnée, la pièce peut être séparée de la carte mère par l'intermédiaire de DA, ce qui peut réduire efficacement la déformation de la coupe.

Lors de la découpe des parties élancées de la figure 5, en suivant la séquence A→B→C→D→A, l'expansion de la section BC peut empêcher l'expansion de la section CD lors de la découpe de la section DA.

Fig. 5 Découpe de pièces élancées

Après le processus de coupe et de refroidissement, la section DA doit subir un retrait plus important que la section BC afin de plier la pièce vers le côté DA.

L'ampleur de la courbure latérale δ dépend du rapport longueur/largeur Y/X de la pièce usinée. Plus le rapport longueur/largeur augmente, plus l'ampleur de la courbure latérale δ augmente.

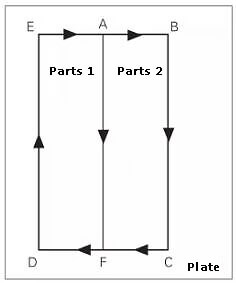

Lorsque vous utilisez deux paires pour la découpe, comme le montre la figure 6, choisissez le point A comme point de départ de l'arc, et suivez la direction et la séquence de découpe : A → B → C → D → E → A → F.

Fig. 6 Coupe en binôme de deux pièces élancées

Lorsque l'on travaille sur la section DE, le fait de la retirer de la carte mère est comparable à une diminution de moitié du rapport longueur-largeur de la pièce, ce qui entraîne une réduction de l'ampleur de la flexion latérale.

Lors de la coupe de la section AF, la dilatation et la contraction des deux côtés de la pièce sont uniformes, ce qui permet de réduire considérablement la déformation δ des pièces minces.

Pour la découpe de pièces spéciales (Fig. 7), les processus de découpe suivants peuvent être sélectionnés en fonction des méthodes de traitement ci-dessus et des différentes formes de pièces spéciales.

Fig. 7 Découpe de pièces spéciales

(1) Pour les pièces concaves, deux méthodes de découpe par paires sont adoptées.

Il faut d'abord couper le bord intérieur, puis le bord extérieur, et enfin séparer les deux parties de l'extérieur vers l'intérieur.

La séquence de coupe est illustrée à la figure 8.

Le bord intérieur : A1 → B1 → C1 → D1 → A1 ;

A l'extérieur : A → B → C → D → A, et enfin E → F, H → G.

Fig. 8 Découpe en binôme de deux pièces concaves

(2) Pour les pièces creuses décalées, deux pièces doivent être coupées par paires et, enfin, les deux pièces doivent être séparées.

La séquence de coupe est illustrée à la figure 9.

La face interne : A1 → B1 → C1 → D1 → A1, A2 → B2 → C2 → D2 → A2

Le côté extérieur : A → B → C → D → A, et enfin E → F.

Fig. 9 Découpe en binôme de deux pièces creuses décalées

Pendant le processus de découpe au plasma d'air, la partie supérieure de l'âme de l'électrode subit une réaction d'oxydation à haute température avec l'oxygène de l'air, d'où l'usure inévitable de l'électrode.

La durée de vie d'une électrode est liée au nombre d'amorçages d'arc ; dans les mêmes conditions, plus il y a d'amorçages d'arc, plus l'électrode s'use. Des amorçages d'arc fréquents réduisent considérablement la durée de vie de l'électrode.

Toutefois, le processus de coupe continue réduit le nombre de points de départ pour les pièces à arêtes non communes, de sorte que les pièces à arêtes partagées n'ont qu'un seul point de départ de coupe.

Cela réduit le nombre d'amorçages d'arc pendant la coupe, augmentant ainsi la durée de vie de l'électrode.

L'innovation du processus a plusieurs effets bénéfiques. Premièrement, elle améliore considérablement le taux d'utilisation de la machine de découpe au plasma. Deuxièmement, le remplacement du diaphragme de la table de travail est pratique et réduit de moitié le taux de remplacement, ce qui réduit le coût de remplacement. Troisièmement, il peut répondre aux exigences de découpe des petites pièces.

Actuellement, ce procédé innovant est largement utilisé pour le découpage des structures en acier des voitures de chemin de fer. Comme chaque voiture comporte de nombreuses petites pièces qui doivent être coupées et découpées, cette innovation permet d'améliorer l'efficacité du travail et de réduire les coûts.

Lors de l'utilisation de la découpe au plasma, les problèmes suivants doivent être pris en compte : la loi de déformation et l'influence des pièces de découpe des machines de découpe au plasma à commande numérique doivent être analysées. Avant la découpe, un traitement approprié de mise à niveau de la plaque doit être effectué, et la plaque doit être fixée pour empêcher le mouvement des pièces usinées pendant la découpe.

Lors de l'élaboration du programme de découpe, il convient de choisir un processus de découpe raisonnable pour séparer la surface maximale de la pièce de la carte mère. Pour la découpe de pièces minces ou de forme spéciale, des méthodes de contrôle telles que la découpe en deux parties jumelées peuvent empêcher ou réduire efficacement la déformation des pièces à découper.

Par rapport à l'oxycoupageLa découpe plasma CNC est supérieure en termes de qualité de découpe et d'avantages dans l'industrie de transformation. Il peut découper toutes sortes de métaux avec différents gaz de travail, en particulier les métaux non ferreux.