Vous êtes-vous déjà demandé pourquoi vos pièces trempées n'avaient pas la dureté attendue ? Ce problème courant dans les processus de traitement thermique peut avoir un impact important sur les performances de vos composants. Cet article se penche sur les principaux facteurs à l'origine des défauts de dureté lors de la trempe, en explorant la sélection des matières premières, les processus de chauffage et les méthodes de refroidissement. À la fin de l'article, vous obtiendrez des informations pratiques sur l'identification et la résolution de ces problèmes, ce qui vous permettra de garantir que vos pièces trempées atteignent une dureté et une fiabilité optimales.

Dans le processus de production, il n'est pas rare que la dureté soit insuffisante après la trempe, ce qui est un défaut courant dans le traitement thermique et la trempe.

Ce défaut se manifeste de deux manières : une faible dureté sur l'ensemble de la pièce et des zones localisées insuffisamment dures ou molles.

En cas de dureté insuffisante, il est nécessaire d'effectuer un essai de dureté ou une analyse métallographique pour en déterminer la cause, puis d'étudier les facteurs contributifs potentiels tels que les matières premières, le processus de chauffage, le milieu de refroidissement, la méthode de refroidissement et la température de trempe afin de trouver une solution.

Il est important de choisir le matériau approprié pour les pièces afin d'éviter une dureté insuffisante ou des zones molles. Acier à moyenne teneur en carbone ou acier à haute teneur en carbone doit être utilisé à la place de l'acier à faible teneur en carbone, et l'acier à outils allié doit être utilisé à la place de l'acier ordinaire à forte teneur en carbone.

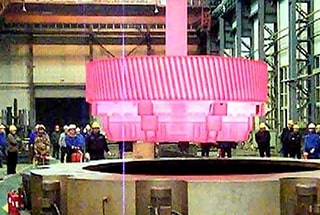

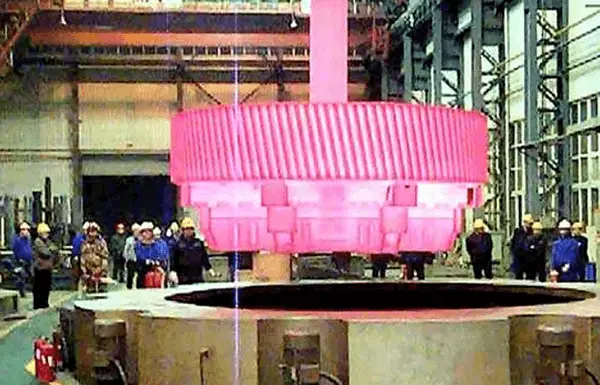

Dans l'exemple 1, l'utilisation d'un acier #45 au lieu d'un acier #25 pour l'engrenage permet d'obtenir une dureté de trempe de 60HRC par rapport à une dureté de 380hbs.

Dans l'exemple 2, il est recommandé d'utiliser 9mn2v pour le moule au lieu de l'acier T8, car le processus de trempe pour 9mn2v a été suivi par erreur d'un refroidissement à l'huile, ce qui a conduit à une dureté de seulement 50HRC.

Ces deux cas illustrent la dureté globale insuffisante qui peut être détectée par un essai de dureté ou un essai métallographique.

Pour éviter ces problèmes, il est recommandé de :

La présence de ségrégation ou d'agrégation de carbure, comme l'agrégation de ferrite, de graphite, ou d'une structure Widmanstatten sévère dans la microstructure peut entraîner des défauts de dureté ou des points faibles.

Pour résoudre ce problème, il est recommandé d'homogénéiser la microstructure par un forgeage répété ou un traitement de préchauffage tel que la normalisation ou l'homogénéisation. recuit avant la trempe.

La dureté de l'acier hypoeutectoïde peut être affectée lorsque la température de chauffage tombe entre AC3 et AC1, car la ferrite ne se dissout pas complètement dans l'acier hypoeutectoïde. austéniteCe qui conduit à un mélange de ferrite et de martensite au lieu d'une martensite uniforme après la trempe. L'analyse métallographique permet de s'en rendre compte.

De même, un temps de chauffage ou de maintien insuffisant peut empêcher la perlite de se transformer en austénite dans l'acier à haute teneur en carbone, en particulier dans l'acier fortement allié, ce qui affecte la dureté de la pièce à usiner.

En production, ces problèmes peuvent souvent être dus à des écarts dans les relevés de température ou à une température inégale du four, ainsi qu'à des estimations incorrectes de l'épaisseur du matériau.

Pour éviter ces problèmes, il est recommandé de :

Pour un acier à outils tel que le T8, à une température de trempe de 780e, l'austénite et le carbure (Fe3C) se forment. La quantité de carbone dissous dans l'austénite est légèrement supérieure à 0,77%. Lors du refroidissement, l'austénite se transforme en martensite.

Toutefois, si la température de chauffage est trop élevée ou le temps de maintien trop long, une grande quantité de carbone dans le carbure se dissout dans l'austénite, ce qui augmente sa stabilité et provoque la transformation de l'austénite en martensite lorsque la température commence à baisser. Cela conduit à une grande quantité de austénite retenue étant présents dans la pièce après la trempe, ce qui donne une microstructure de m + AC.

Austénite retenue a des propriétés austénitiques et une faible dureté, ce qui entraîne une diminution de la dureté après la trempe. La teneur en austénite retenue peut être influencée à la fois par la température de chauffage et la température de revenu.

Pour éviter ce problème, il est recommandé de :

Après la trempe, l'analyse métallographique montre que la surface de l'acier #45 contient de la ferrite et de la martensite à faible teneur en carbone. Cependant, après avoir enlevé la décarburation la dureté est conforme aux exigences.

Ce problème est souvent dû à un chauffage dans un four à caisson sans protection adéquate ou à une mauvaise protection, ou à un chauffage dans un bain de sel avec une mauvaise désoxydation, ce qui entraîne une réaction des atomes d'oxygène et de carbone dans la pièce pour former du CO, réduisant ainsi la résistance à l'oxydation de la pièce. teneur en carbone sur la surface de la pièce, ce qui entraîne une dureté insuffisante de la surface.

Pour éviter ce problème, il est recommandé de :

La dureté des pièces trempées dans l'eau ou dans un bain de sel et refroidies à l'huile est souvent faible en raison de la capacité de refroidissement insuffisante et de la vitesse de refroidissement lente, ce qui entraîne la transformation de l'austénite en perlite (AYP) au lieu de la martensite (m), en particulier au cœur de la pièce.

Par exemple, la dureté d'un marteau à main T10 trempé dans l'huile n'est que d'environ 45 HRC, comme le montre l'analyse métallographique, qui révèle la présence de troostite au lieu de martensite.

Pour résoudre ce problème, il est important de sélectionner la méthode appropriée. moyen de refroidissement en fonction du matériau, de la forme et de la taille de la pièce.

Lors de la trempe en continu d'un grand nombre de pièces par trempe à l'eauL'absence d'un système de refroidissement circulant peut entraîner une augmentation de la température de l'eau et une diminution de la capacité de refroidissement, ce qui conduit à une défaillance de la trempe.

Lors de l'utilisation du refroidissement par huile, la faible température et la mauvaise fluidité de l'huile au début du processus peuvent entraîner une capacité de refroidissement insuffisante et une défaillance de la trempe.

Pour éviter ces problèmes, il est recommandé de :

Un excès d'impuretés dans le bain alcalin (sel) ou une quantité insuffisante d'eau peuvent entraîner l'apparition de points mous pendant la trempe.

Pour éviter ce problème, il est important de modifier régulièrement le fichier milieu de trempe et contrôler correctement la teneur en eau du bain d'alcali (sel).

Lors de la fabrication de pièces d'interrupteur à section complexe ou de grande taille en acier au carbone, la trempe à l'eau et le refroidissement à l'huile sont utilisés pour éviter les déformations et les fissures. Toutefois, en raison de la température élevée de la pièce et surtout de la lenteur du refroidissement du noyau, il est impossible d'obtenir une martensite uniforme et complète.

Pour remédier à ce problème, il est recommandé de :

En conclusion, le phénomène de trempe insuffisante se produit souvent, et l'opérateur doit en déterminer les raisons et trouver des solutions sur la base d'une analyse spécifique et de situations différentes.