Vous êtes-vous déjà demandé pourquoi vos projets de tôlerie se plient parfois maladroitement ou se fissurent ? Cet article démystifie le rôle crucial des trous de fabrication dans le pliage de la tôle. Vous apprendrez comment ces trous empêchent l'emboutissage et garantissent des pliages en douceur, les techniques permettant de déterminer leur taille et leur forme optimales, ainsi que les méthodes permettant d'améliorer l'emplacement des trous afin d'éviter les pertes de matériau et d'améliorer la qualité de la soudure. À la fin, vous aurez des idées pratiques pour améliorer vos compétences en matière de fabrication de tôles et obtenir des résultats impeccables.

Les trous de fabrication de tôles, également connus sous le nom de coupes en relief ou d'encoches, jouent un rôle essentiel dans la prévention de la déformation des matériaux et dans la précision des opérations de pliage. Ces ouvertures stratégiquement placées sont essentielles au maintien de l'intégrité structurelle et à l'obtention de produits finis de haute qualité dans les processus de fabrication de tôles.

Lorsqu'une ligne de pliage se croise en un seul point ou s'approche du bord de la tôle à une distance inférieure à deux fois l'épaisseur du matériau, des trous de fabrication deviennent nécessaires. Ces trous atténuent la concentration des contraintes et empêchent l'étirement ou la déchirure indésirable du matériau pendant l'opération de pliage. En incorporant des trous de fabrication correctement dimensionnés et positionnés, les fabricants peuvent réaliser des pliages nets et précis sans compromettre l'intégrité du matériau.

Les trous de fabrication sont particulièrement importants pour les pièces en tôle qui doivent être enveloppées sur les bords et faire l'objet d'opérations de pliage complexes. Ils permettent de contrôler le flux de matériau et la répartition des contraintes, garantissant un pliage uniforme et empêchant un amincissement ou une fracture localisés. Dans les conceptions plus simples ne nécessitant pas d'enveloppement des bords ni de pliage complexe, les trous de fabrication peuvent être omis, ce qui permet de rationaliser le processus de fabrication.

Inconvénients de l'omission des trous de fabrication :

Avantages de l'incorporation de trous de fabrication :

Détermination de la taille optimale des trous de fabrication :

Les dimensions des trous de fabrication dans la tôle dépendent essentiellement de leur emplacement et des propriétés du matériau. Pour les trous situés à l'intersection de deux lignes de pliage, le diamètre doit généralement être égal à 2 à 2,5 fois l'épaisseur du matériau. Cela permet d'obtenir un jeu suffisant pour éviter la déchirure du matériau ou une concentration excessive de contraintes au cours de l'opération de pliage. Le diamètre minimum du trou ne doit pas être inférieur à 1,5 fois l'épaisseur de la tôle pour maintenir l'intégrité structurelle.

Pour les matériaux plus épais, la taille du trou de fabrication doit être encore augmentée pour tenir compte du rayon de courbure plus important et éviter la déformation du matériau. Une règle générale consiste à ajouter 0,5 à 1 fois l'épaisseur du matériau au diamètre du trou pour chaque augmentation de 3 mm de l'épaisseur de la tôle au-delà de 6 mm.

Considérations et améliorations pour les trous de fabrication :

Bien que les trous de fabrication soient essentiels pour de nombreuses conceptions de tôles, ils peuvent présenter des difficultés, en particulier dans les applications de tôles épaisses :

Pour résoudre ces problèmes, il convient d'envisager les techniques améliorées suivantes :

La taille du trou dans fabrication de tôles peut être déterminée sur la base de l'arête de pliage et en tenant compte de l'épaisseur de la tôle et du congé de pliage afin d'éviter tout problème potentiel.

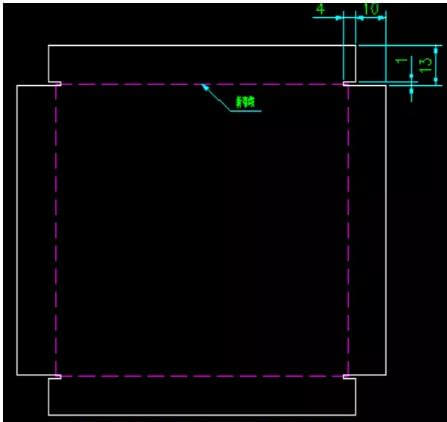

Pour une représentation visuelle, veuillez vous référer à la figure ci-dessous.

La figure ci-dessus illustre une boîte en tôle carrée d'une épaisseur de 3 mm et d'une hauteur de pliage de 15 mm sur les quatre côtés.

Amélioration de la méthode de suppression :

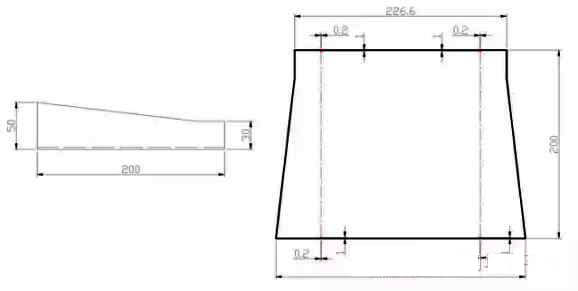

Il existe deux méthodes de feuilles découpage métalliqueLe découpage à l'emporte-pièce et le découpage au laser sont les deux techniques les plus courantes. Le découpage par poinçonnage produit principalement des trous ronds, avec une capacité limitée à produire des trous carrés ou longs en raison des restrictions imposées par le moule. Dans le cas de la tôle de 3 mm illustrée dans la figure ci-dessus, découpe au laser est utilisé pour la suppression.

Amélioration de la forme des trous de fabrication :

Pour éviter les problèmes esthétiques après le pliage, une longue bande peut être utilisée pour les trous de fabrication.

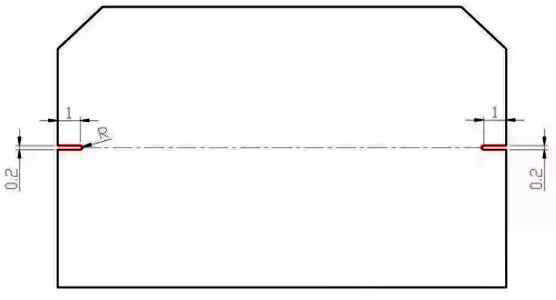

Détermination de la taille du trou de fabrication de la bande longue :

Une largeur de 1 mm est généralement utilisée, car elle n'a pas d'impact négatif sur l'apparence ou la libération de l'eau. pliage de tôles déformations.

Méthode de calcul de la dimension de la profondeur :

La dimension de la profondeur est calculée comme suit : 10 mm est égal à la hauteur de pliage moins 3 mm plus un facteur de 5, et 4 mm est égal à l'épaisseur de la tôle plus 1 mm.

En utilisant cette méthode, la pièce de tôle après le pliage aura un espace étroit de seulement 1 mm. Veuillez vous référer au rendu tridimensionnel pour une représentation visuelle.

Après le pliage du trou de fabrication réalisé à l'aide de cette méthode, l'angle de pliage est bien contrôlé et, par conséquent, le soudage peut être effectué sans qu'il soit nécessaire d'utiliser un matériau d'apport supplémentaire.

Impact de la flexion et de la traction :

(1) La taille du pliage est affectée :

Au cours du processus d'étirage, une force importante est nécessaire pour séparer l'épaisseur de la tôle. Cela peut entraîner un mouvement de la pièce et un déplacement dimensionnel en raison de la direction imprévisible de la force appliquée.

(2) Filière de pliage est vulnérable aux dommages :

Comme indiqué précédemment, des niveaux élevés de force sont présents dans les angles aigus, ce qui peut dépasser la capacité de charge de la filière, entraînant son effondrement et son endommagement.

Taille et forme du trou de fabrication :

Champ d'application :

L'angle de pliage n'est pas parfaitement égal à 90 degrés, et des trous de positionnement sont percés à toutes les positions de pliage, y compris aux points de pliage qui se chevauchent.

Pour les pièces d'aspect ou les pièces d'aboutage soumises à des exigences de précision élevées, des trous de positionnement doivent être percés à l'emplacement de la pièce d'aspect ou de la pièce d'aboutage. position de flexion.

Lorsque la taille du pliage est supérieure à 200 mm, tous les trous de positionnement doivent être percés à la position de pliage.

Pour le pliage continu de pièces complexes, des trous de positionnement doivent être ajoutés à partir du troisième bord de pliage.

Pour les pièces qui ne peuvent pas être traitées selon la séquence de pliage standard, des trous de positionnement doivent être percés à la position de pliage.

En raison des limitations de l'équipement de pliage, des trous de positionnement doivent être percés à toutes les positions de pliage pour les pièces qui doivent être pliées à plusieurs reprises.

Des trous de positionnement doivent être percés à toutes les positions de pliage pour les pièces qui ne peuvent pas être placées contre le type de règle de butée.

Des trous de positionnement doivent être percés à la position de pliage pour les pièces du type rail de guidage.

Des trous de positionnement sont percés aux points de départ des arcs aux deux extrémités de la courbe.

Les trous de positionnement doivent être percés à l'endroit du pliage des composants de la plaque de traction.

Les trous de positionnement doivent être percés à l'endroit du chevauchement des composants qui se chevauchent. Le trou de positionnement doit être percé à la dimension spécifiée pour le pliage continu, sur la base du bord de chevauchement.