Vous êtes-vous déjà demandé comment l'industrie moderne parvenait à atteindre une telle précision et une telle efficacité ? C'est là qu'intervient la monteuse hydraulique, une machine polyvalente qui coupe, poinçonne, cisaille et plie le métal avec facilité. Dans cet article, vous découvrirez ses fonctions, ses avantages et les raisons pour lesquelles elle est indispensable dans des secteurs tels que les ponts et les applications militaires. Préparez-vous à découvrir les secrets de cet outil puissant !

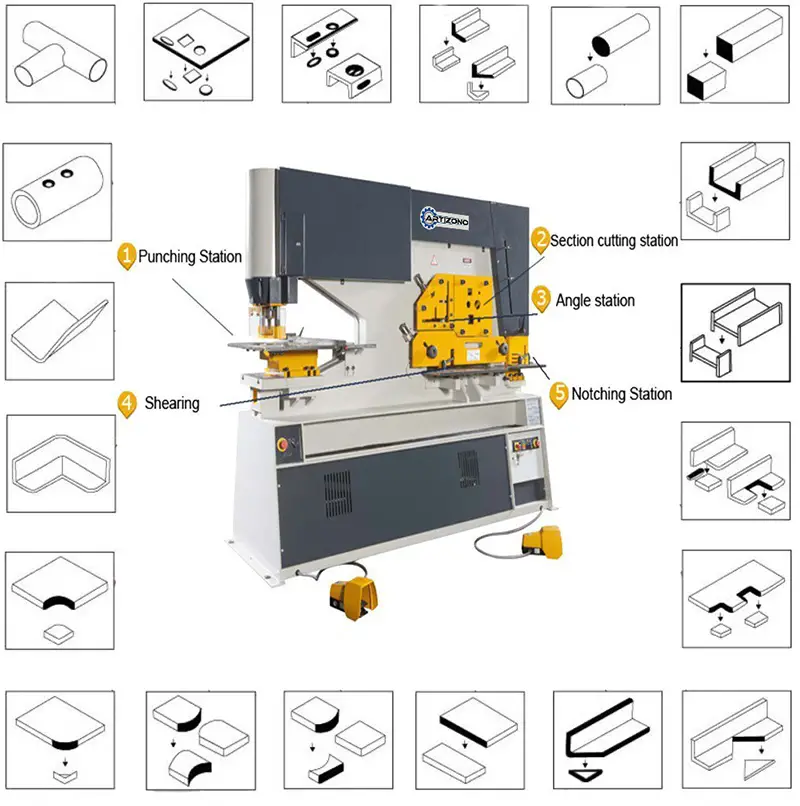

Une machine à travailler le métal hydraulique est une machine-outil polyvalente conçue pour la fabrication de métaux multifonctionnels, intégrant des capacités telles que la découpe de précision, le poinçonnage de trous, le cisaillement et le pliage au sein d'une seule et même unité. Également connu sous le nom d'aciérie hydraulique, cet équipement utilise l'énergie hydraulique pour effectuer efficacement diverses opérations de travail des métaux.

Les principales caractéristiques des monteurs hydrauliques sont les suivantes

Les monteurs de charpentes métalliques hydrauliques sont devenus indispensables dans les industries manufacturières modernes, notamment :

Bien qu'il existe des monteurs hydrauliques et des monteurs mécaniques, cet article se concentre sur le fonctionnement et les avantages des modèles hydrauliques, qui offrent un contrôle, une polyvalence et une efficacité supérieurs dans les applications de traitement des métaux.

La machine de ferronnerie hydraulique offre une polyvalence exceptionnelle dans le cadre de ses spécifications nominales, réalisant efficacement des opérations de coupe de barres plates, de poinçonnage de trous et d'encochage. Cette multifonctionnalité permet de rationaliser les processus de fabrication des métaux, en réduisant la nécessité d'utiliser plusieurs machines spécialisées.

Avec l'ajout d'équipements optionnels, les capacités de la machine s'élargissent considérablement. Elle peut exécuter des opérations spécialisées de découpe, de poinçonnage et de pliage pour produire des formes et des profils complexes. Cette adaptabilité permet aux fabricants de s'attaquer à un large éventail de projets personnalisés sans avoir à investir dans des machines distinctes.

La machine pour le travail de l'acier intègre un système d'entraînement hydraulique robuste, qui garantit une puissance constante et un fonctionnement en douceur pour les différentes tâches de travail des métaux. Ce système hydraulique est complété par un dispositif avancé de surveillance des performances et de protection contre les surcharges. Ce dispositif de sécurité essentiel protège à la fois l'opérateur et la machine en ajustant ou en interrompant automatiquement les opérations lorsque les limites de charge sont approchées, évitant ainsi les dommages potentiels et garantissant la longévité de l'équipement.

L'intégration de ces caractéristiques se traduit par une solution de fabrication métallique très efficace, polyvalente et sûre, adaptée à diverses applications industrielles. La conception de la machine privilégie la productivité sans compromettre la précision ou la sécurité de l'opérateur, ce qui en fait un atout inestimable dans les installations modernes de travail des métaux.

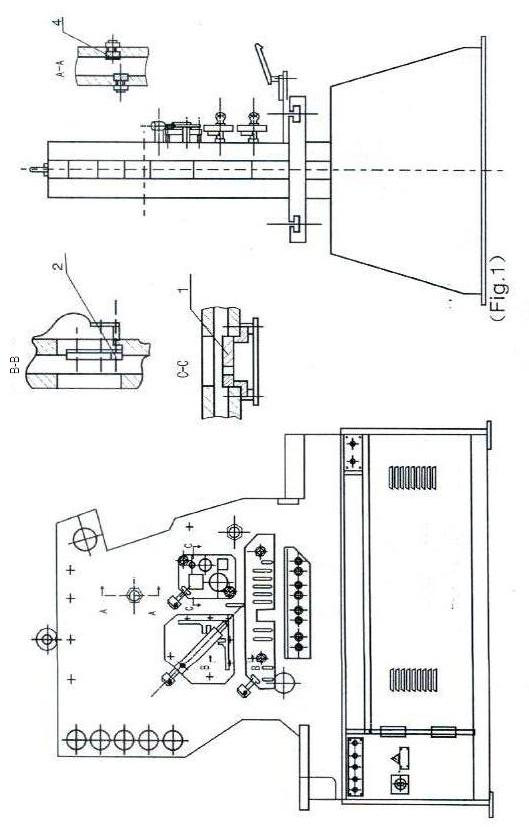

Le lit est illustré à la figure 1

Le lit du machine de montage de charpentes métalliques est composé d'un corps, d'un siège, d'un support pour la section, d'un support pour l'angle et d'une table de coupe.

Le corps et le siège sont soudés, les autres sont assemblés par boulons, ce qui confère à la machine une grande solidité et une grande rigidité et permet un démontage facile lors de la réparation de la machine à travailler le fer.

Un coussin réglable destiné à limiter le mouvement gauche-droite de la lame est monté sur le boîtier gauche-droite.

La station de coupe d'angle est équipée d'un support réglable pour maintenir l'angle à couper.

Grâce aux ouvertures carrées et rondes de différentes tailles sur la lame de coupe, la machine à monter les charpentes métalliques est capable de couper différentes barres carrées et rondes.

La table de cisaillement est équipée d'un dispositif de maintien robuste, réglable en fonction de l'épaisseur du matériau, et d'un doigt d'arrêt permettant de couper avec précision les barres d'angle et les barres plates à n'importe quel angle.

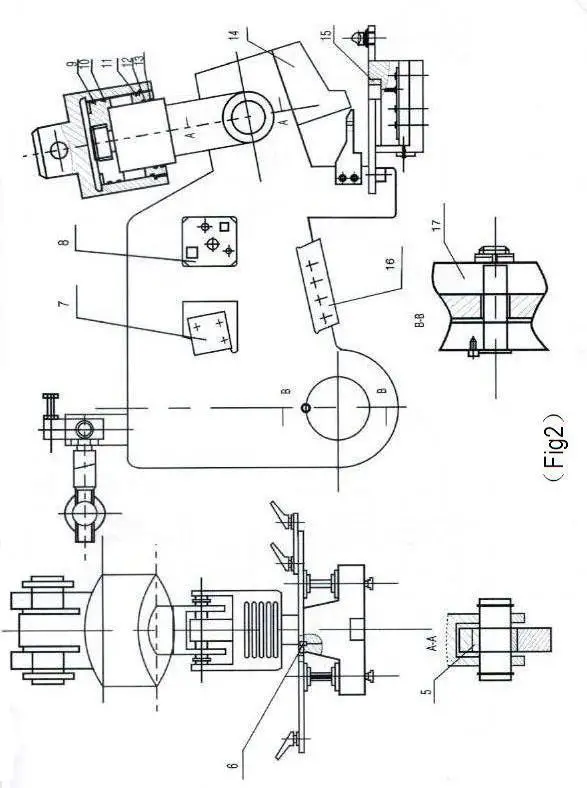

Station de coupe de sections (Fig. 2)

Cette station est équipée en standard de lames qui constituent une structure solide et disposent de quatre ouvertures pour couper des barres d'angle, rondes, carrées, plates et des encoches. tôle d'acier.

Avec des outils supplémentaires sur les barres carrées et rondes, il est possible de découper des ouvertures, des canaux et des barres de poutrelles.

La poutre est reliée au cylindre à huile dont l'extrémité supérieure est articulée avec le cadre.

Entraîné par le cylindre à huile, le faisceau pivote pour effectuer la coupe.

La lame de crantage supérieure est fixée sur la poutre.

Il y a 3 lames inférieures qui sont fixées séparément sur le siège de la filière avec des cabines, et les lames de crantage des deux côtés peuvent être réglées pour permettre un dégagement de coupe suffisant.

Une jauge latérale et une jauge arrière sont installées sur la table d'encochage pour permettre à la plaque d'être encochée dans la bonne position.

Trou de perforation (Fig. 3)

Le poinçon est fixé à l'extrémité inférieure de la tige du piston du cylindre à huile à l'aide d'un écrou de blocage et la matrice est fixée dans l'adaptateur.

Une fois que le poinçon et la matrice sont alignés l'un sur l'autre, les boulons doivent être serrés.

Pour poinçonner des trous carrés et longs, il y a un guide sur la surface latérale de la tige du piston. De plus, une fente de positionnement ronde est fraisée sur le tampon et le dessus du poinçon pour empêcher le poinçon de tourner.

Avec des outils supplémentaires sur cette station, il est possible d'effectuer des travaux de cintrage, d'encochage de tubes, de poinçonnage de persiennes, de poinçonnage de grands trous, de poinçonnage de canaux, de poutrelles et d'âme.

1) Après le démarrage du moteur, le flux d'huile, qui est comprimé par la pompe (1), retourne au réservoir d'huile par l'intermédiaire de l'électrovanne (4) pour permettre à la pompe d'être déchargée.

2) En tournant le bouton de mode en position "SINGLE" et en appuyant sur la pédale de commande du trou de poinçonnage, l'électroaimant YV5b est mis en marche, l'huile hydraulique s'écoule dans la chambre supérieure de l'unité de poinçonnage par la valve(3), l'huile de la chambre inférieure retourne au réservoir d'huile par la valve(3), de sorte que le poinçon se déplace vers le bas pour effectuer le poinçonnage.

Lorsque le poinçon touche l'interrupteur de fin de course au point mort inférieur, YV5b est désactivé, la pompe est réglée pour être déchargée, le poinçon est donc arrêté. Lorsque la pédale est relâchée et que YV5a est activé, l'huile hydraulique s'écoule dans la chambre inférieure du cylindre hydraulique, le poinçon se déplace vers le haut pour toucher l'interrupteur de fin de course au point mort supérieur, YV5a est donc désactivé et le poinçon est arrêté au point mort supérieur.

De la même manière, en appuyant sur la pédale de la section de coupe, YV7b s'allume, l'huile entre dans la chambre supérieure du cylindre d'huile de la section de coupe, l'huile de la chambre inférieure retourne au réservoir d'huile par l'intermédiaire de l'électrovanne (3), de sorte que la lame se déplace vers le bas pour effectuer le travail de coupe.

Lorsque la lame touche l'interrupteur de fin de course au point mort bas, YV7b est désactivé, la lame est arrêtée au point mort.

Lorsque la pédale est relâchée, le YV7a est mis en marche, l'huile pénètre dans la chambre inférieure du cylindre de coupe, l'huile de la chambre supérieure retourne au réservoir d'huile, de sorte que la lame se déplace vers le haut, lorsque la lame touche l'interrupteur de fin de course au point mort supérieur, c'est là qu'elle se trouve.

3) En tournant le bouton de mode en position "INCHING" et en appuyant sur la pédale de commande du trou de perforation, l'électro-aimant YV5b est mis en marche, une partie de l'huile hydraulique pénètre dans la chambre supérieure du cylindre à huile du trou de perforation,

4) La pression de service maximale du système hydraulique est de 250kgf/cm 2 (24,5MPa). La plage de réglage de la pression dans la soupape de décharge est de 25MPa. L'ensemble du système hydraulique est protégé contre les surcharges par la soupape de décharge.

5) La machine sidérurgique est équipée d'un manomètre qui sert à vérifier la pression dans le système hydraulique et à ajuster la pression après le remplacement des éléments hydrauliques.

Pour l'utiliser, il faut retirer la vis d'extrémité du bloc de vannes, monter le manomètre et la serrer, puis ouvrir le robinet du manomètre.

La soupape de pression est indiquée sur le manomètre pendant le fonctionnement.

La pression dans le système hydraulique avant la livraison de la machine a été correctement réglée à la valeur maximale de fonctionnement, de sorte qu'il n'est pas nécessaire de procéder à un nouveau réglage.

Voici les dessins :

Schéma du système hydraulique des monteurs de charpentes métalliques 1

Schéma du système hydraulique des monteurs de charpentes métalliques 2

Schéma du système hydraulique des monteurs de charpentes métalliques 3

Schéma du système hydraulique des monteurs de charpentes métalliques 4

Schéma du système hydraulique des monteurs de charpentes métalliques 5

Schéma du système hydraulique des monteurs de charpentes métalliques 6

(1) Introduction :

La machine hydraulique pour le travail de l'acier adopte un système électrique triphasé 208/220/440V 50HZ dans le circuit principal et un circuit de commande et de signalisation monophasé 24V et 6V provenant d'un transformateur.

La station de coupe de sections est équipée en standard d'un fond poussoir pour l'arrêt d'urgence.

Conformément à la demande de la technologie des machines, le système électrique comprend :

(2) Démarrage et arrêt du moteur :

En appuyant sur le bouton SB3, le moteur de la pompe à huile est démarré. En appuyant sur le bouton SB1 ou SB2, le moteur est arrêté. La protection contre les courts-circuits et les surcharges est assurée par un interrupteur automatique.

(3) Processus opérationnel :

1) Course unique

En mettant l'interrupteur SA4 en position "NORMAL" et en appuyant sur la pédale SA6 ou SA7, KA2 ou KA4 sont alimentés, en même temps que YU5b ou YU7b, de sorte que le piston de poinçonnage ou le piston de coupe de section se déplace vers le bas. Dès qu'ils touchent l'interrupteur de fin de course SQ2 ou SQ5, KA1 ou KA3 sont alimentés, KA2 ou KA4 perdent de l'énergie, YU5b ou YU7b s'éteignent, les pistons de traction cessent de descendre, simultanément, KA1 ou KA3 s'allument, YV5a ou YV7a s'allument, les deux pistons commencent à revenir.

Lorsqu'ils touchent l'interrupteur de fin de course SQ1, SQ4 ou SQ6, le retour est terminé.

Lorsque le cylindre passe en position médiane. Relâcher SA6 ou SA7 en demi-position, KA2 ou KA4 perdent de la puissance. YV5b ou YV7b perdent de la puissance, le cylindre s'arrête.

En relâchant la pédale SA6 ou SA7, il revient.

2) Adaptation des déjeuners

En tournant l'interrupteur SA4 en position "JOG" et en appuyant sur la pédale SA6 ou SA7, KA6 est activé, de sorte que le piston de poinçonnage ou les pistons de coupe et d'entaille se déplacent lentement vers le bas, lorsqu'ils touchent l'interrupteur de fin de course SQ2 ou SQ5, KA3 ou KA6, YU5b ou YU7b sont désactivés, de sorte que les deux pistons cessent de se déplacer vers le bas, lorsque la pédale SA6 ou SA7 est relâchée.

Deux pistons ne peuvent pas se déplacer vers le haut. Pour revenir ensuite au point mort haut, le commutateur SA4 doit être mis en position de mode "NORMAL".

3) Dispositif de jaugeage arrière

Lorsque l'interrupteur SA3 est en position automatique, mettre l'interrupteur SA4 en position "NORMAL", en plaçant le matériau de coupe en butée arrière en appuyant sur l'interrupteur SQ8.

La coupe de la section commence à s'effectuer après que le temporisateur KT2 ait retardé de quelques secondes la mise sous tension du KA5.

Lorsque l'interrupteur de fin de course SQ5 est touché, le cylindre de coupe de la section revient au point mort supérieur. L'action de coupe est terminée.

Liste des éléments électriques

| Symbole | N° Nom | Données techniques | Quantité | Type |

|---|---|---|---|---|

| SB1-2 | Bouton poussoir | Tête de champignon rouge | 2 | XB2-BS542C |

| SB3 | Bouton de démarrage | Vert φ22 | 1 | XB2BW337B1C |

| SA3-5 | Interrupteur de fin de course | Noir φ22 | 3 | XB2BD217 |

| SQ1-2 | Interrupteur de fin de course | 2 | Z-15GW22-B | |

| SQ4-6 | Interrupteur de fin de course | 3 | Z-15GW22-B | |

| QS | Commutateur de charge | V2 | 1 | VAR10 |

| KM1 | A. Contacteur C. | 24V | 1 | LC1-D3210 |

| KA1-4 | Remboursement intermédiaire | 24V 5A | 4 | MY4 |

| FU1-4 | Fusible | 6A | 4 | C45N |

| FU5-6 | Fusible | 6A | 2 | C45N |

| HL2 | Feu de signalisation | 24V vert | 1 | XB2-EV136 |

| VC | Redresseur au silicium | 2A | 1 | KBPC20-10 |

| V | Suppresseur de surintensité | 1 | 3TX3-221A | |

| TC | Transformateur | 440V 220V208V 250VA/29V 24V | 1 | JBK3-250 |

| SA6-7 | Interrupteur de pédale | SFM-1 | 2 | |

| SQ7 | Interrupteur de fin de course | 1 | 4MC-5000 | |

| QF | Disjoncteur de moteur | 25-40A | 1 | GV2-M |

| SQ8 | Interrupteur de fin de course | 1 | Z-15G-B |

Levage

La machine à travailler le fer hydraulique est équipée d'un anneau de levage, monté sur le dessus de la machine.

Toutes les opérations de levage et de manœuvre doivent être effectuées à l'aide de cet anneau et d'une chaîne ou d'une élingue de capacité appropriée.

L'anneau peut être retiré si nécessaire après la mise en place finale de la machine. Ne pas utiliser de chaîne et d'élingue sous la machine à travailler le fer.

Voici les dessins :

Schéma d'installation d'une monteuse hydraulique

La fondation avec les trous pour les boulons d'ancrage doit être préparée avant d'installer la machine.

Ce n'est qu'une fois que la fondation en béton est durcie que la machine peut être installée dessus.

Ensuite, mettez la machine à niveau à l'aide d'un niveau à bulle, montez les boulons d'ancrage, versez le béton liquide dans le fond du corps de la machine et dans les trous pour les boulons d'ancrage.

Une fois le béton durci, mettez à niveau la table de travail de la station de poinçonnage de la machine (la cohérence admissible est de 100:0,2), puis serrez les boulons d'ancrage.

Préparation avant la course d'essai

Nettoyez et enlevez la graisse antirouille sur la matrice et la lame de la machine, vérifiez si toutes les pièces, le câble d'alimentation et la ligne de mise à la terre sont en bon état, et tous les points de lubrification doivent être lubrifiés.

La machine de montage hydraulique utilise un système de lubrification centralisé avec une pompe à graisse manuelle pour une maintenance efficace et une durée de vie prolongée de l'équipement. Ce système assure une lubrification constante de tous les composants critiques, ce qui réduit l'usure et améliore les performances globales.

Pour optimiser la viscosité et les propriétés protectrices du lubrifiant, il est recommandé d'utiliser un mélange soigneusement formulé. Combinez l'huile hydraulique ISO VG 68 (équivalente à l'huile mécanique #35) avec une graisse à base de calcium dans un rapport de 4:1. Ce mélange offre une adhérence supérieure aux surfaces métalliques et une excellente résistance au lavage par l'eau, ce qui est crucial pour l'environnement exigeant des opérations de travail des métaux.

Pour optimiser les performances et la longévité de la machine, il convient de mettre en œuvre une routine de lubrification quotidienne. Utilisez la pompe à graisse 2 à 3 fois par jour, en veillant à ce que tous les points de lubrification désignés reçoivent une quantité suffisante du mélange de lubrifiant. Cette pratique permet de protéger correctement les composants, de réduire les frottements et de minimiser le risque d'usure prématurée ou de défaillance.

L'inspection régulière des points de lubrification et la surveillance de la consommation de graisse permettent d'identifier rapidement les problèmes potentiels, ce qui favorise une maintenance proactive et minimise les temps d'arrêt. Ajustez la fréquence de lubrification en fonction de la charge de travail et des conditions d'exploitation de la machine afin de maintenir une efficacité optimale.

1) Réglage de la course du poinçon (Fig. 3)

Sur le côté droit de la station de poinçonnage se trouvent des blocs d'arrêt de limite supérieure et inférieure, qui peuvent être réglés verticalement.

Selon la position souhaitée, les blocs sont fixés sur la tige de guidage, qui est montée sur la tige de piston et peut être déplacée avec elle, à l'aide d'une vis de réglage.

2) Réglage du poinçon et de la matrice

Desserrer la vis de réglage de la mitre et tourner le bouton en position "INCHING" pour que la tige du piston dans le cylindre de poinçonnage se déplace vers le bas par pouce et que le poinçon s'aligne avec la matrice, en veillant à ce que le jeu entre les deux soit bien réparti.

Ensuite, fixer la mitre sur la table de travail par la vis de réglage et faire revenir le poinçon au point mort supérieur, donc le réglage avant opération de poinçonnage est terminée.

Il y a deux trous pour le montage des matrices ou de la mitre. Le grand trou est utilisé pour monter la matrice afin de percer un grand trou sur la plaque mince. L'autre trou est utilisé pour monter la matrice afin de percer un trou d'un diamètre inférieur à 30 mm et pour percer un trou sur le rebord d'un canal et d'une barre d'angle.

3) Réglage de l'unité de maintien

L'unité de maintien doit être correctement réglée pour permettre une manipulation aisée des matériaux.

En général, la distance entre le bas du support et le haut de la matrice doit être réglée à 1,2 fois l'épaisseur de la plaque à perforer.

Pour régler la retenue, il suffit de tourner un écrou à filetage gauche ou droit relié à l'unité de descente des trous.

4) Remplacement des poinçons et matrices

Desserrer l'écrou fixe à l'aide d'une clé, le poinçon peut être retiré.

Après le montage d'un nouveau poinçon, l'écrou est serré (les dimensions de montage des extrémités des différents poinçons sont les mêmes pour permettre un remplacement facile).

Le processus de remplacement de la matrice est très simple.

Qu'il s'agisse de couper des barres plates, des profilés ou des encoches, le jeu de la lame doit d'abord être correctement réglé.

Comme le montre la figure 1, il y a six tampons (4) sur le boîtier droit de la machine.

Le réglage de la vis et de l'écrou sur les tampons permet d'obtenir un jeu correct de la lame entre le boîtier gauche et les tampons.

1) Réglage du jeu de la lame

Les vis de réglage sont positionnées autour des vis de fixation stables pour soutenir et réinitialiser le système. lames de cisaillesaccessible lorsque la table de cisaillement est enlevée.

En tournant ces vis, on obtient le jeu approprié entre les lames stables et les lames mobiles.

L'espacement entre les deux doit être régulier sur toute la longueur de la lame.

En général, ce jeu doit être 10% l'épaisseur de la plaque à découper.

Après le réglage, remonter la table de cisaillement.

2) Remplacer la lame

La lame supérieure et la lame inférieure ont toutes deux quatre arêtes de coupe.

Après avoir tourné les lames 4 fois, il faut les réaffûter ou les remplacer par des lames neuves.

Après le remplacement des lames, il convient de tenir compte du jeu des lames.

1) Réglage du jeu de la lame

L'unité de coupe d'angle est équipée d'une lame stable composée de deux lames perpendiculaires l'une à l'autre.

Les vis de réglage sont positionnées autour des vis de fixation des lames pour soutenir les lames de coupe.

En tournant les vis de réglage, il est possible d'obtenir un jeu correct entre la lame stable et la lame mobile sur le chariot.

Il est important que l'espace entre les lames stables et mobiles soit régulier sur toute la longueur de la lame et il faut veiller à ce que la lame stable soit parallèle à la lame mobile.

Ce jeu, en général, est 10% de l'épaisseur régulière de la cornière à couper.

Après le réglage, le support d'angle est monté.

2) Remplacer la lame

Les lames horizontales et verticales de l'ensemble de lames stables ont quatre tranchants.

Rectifiez les lames ou remplacez-les par des lames neuves après les avoir fait tourner quatre fois.

La lame mobile est fixée sur un chariot par des vis.

Après l'affûtage ou le remplacement des lames émoussées, le jeu de la lame doit être réajusté.

1 ) Ajuster l'espace libre

Il y a deux blocs de butée en forme d'angle, qui soutiennent la lame stable et sont fixés sur le boîtier par des vis, des deux côtés de la lame stable.

Des vis de réglage sont placées autour des vis de fixation pour ajuster le jeu entre le bloc de butée de forme angulaire et le boîtier, et le jeu entre la face d'appui imbriquée dans le bloc de butée de forme angulaire et la lame stable, et le boîtier.

Le réglage du jeu entre la lame stable et la lame mobile fixée sur le chariot est donc effectué.

Le support de profil est ensuite monté.

2) Remplacer la lame

Retirez le chariot et desserrez le bloc d'arrêt de la forme de l'angle pour remplacer l'ancienne lame par une nouvelle. Après le remplacement, il convient de procéder à un nouveau réglage du jeu.

1) Réglage du jeu de la lame

En déplaçant la mitre sur la lame supérieure, on la met en parallèle avec celle du poinçon pour permettre un dégagement correct, puis on fixe la mitre sur la table à l'aide de la vis.

Des vis de réglage sont positionnées autour de la vis de fixation pour ajuster les lames de part et d'autre du poinçon, en assurant un jeu adéquat qui est 10% de l'épaisseur de la plaque à découper.

La table de grugeage est ensuite montée.

2) Remplacer la lame

Toutes les lames de la matrice ont quatre arêtes. Après avoir été remplacées quatre fois, il est nécessaire de les réaffûter ou de les remplacer par des neuves.

La lame supérieure est fixée sur le poinçon par la vis, desserrez la vis et remplacez l'ancienne lame par une nouvelle.

Après le remplacement, le jeu doit être réajusté.

La coupe d'onglet à 45° de l'acier angulaire peut être effectuée à la position de section de l'image (1) B-B.

1) Verser suffisamment d'huile hydraulique filtrée (fournie par l'utilisateur lui-même) dans le réservoir d'huile.

2) Vérifier si le jeu des lames est correct, l'ajuster si nécessaire.

3) Mettez l'appareil sous tension et vérifiez que l'action des différents éléments électriques est correcte, que l'installation est correcte.

Appuyez sur tous les boutons-poussoirs, interrupteurs de fin de course, pédales, etc. pour observer les actions de l'électro-aimant et les rejouer.

4) Démarrer le moteur pour vérifier si son sens de marche est correct, si la pression dans le système hydraulique est conforme aux exigences, si la pression de débordement dans la soupape de débordement est conforme aux exigences et si l'action de la soupape d'inversion est pratique.

Après avoir terminé tous les travaux de préparation avant l'essai, l'essai et le processus d'exploitation peuvent être réalisés.

Le processus de fonctionnement est le suivant :

1) En appuyant sur le bouton de commande et en mettant l'appareil sous tension, un voyant vert s'allume pour indiquer que le système électrique s'est mis en marche et que l'opération peut commencer.

2) Démarrer le moteur, lubrifier les chambres supérieure et inférieure du cylindre de poinçonnage et du cylindre de coupe de section afin de vérifier si le poinçon et la lame de coupe de section peuvent atteindre le point mort supérieur et inférieur.

3) Essai de fonctionnement dans un cycle à vide, essai d'inclinaison et de course unique pour le poinçonnage et la coupe de sections dans l'ordre.

Au cours des essais, il convient de vérifier soigneusement les conditions de fonctionnement des différents éléments. Si l'une d'entre elles n'est pas en ordre, il est possible de poursuivre les tests après avoir résolu les problèmes.

4) La pression doit être ajoutée étape par étape lors de l'essai de charge. Le nombre d'essais de coupe ou de poinçonnage dans la capacité maximale ne doit pas être inférieur à 3 fois.

Des couvercles de protection sont installés à chaque poste de travail. Ne jamais étendre les mains ou les outils au-delà de ces protections. En outre, il convient de respecter les consignes de sécurité et d'entretien essentielles suivantes :

1) Les opérateurs doivent se familiariser avec le manuel d'utilisation de la machine et acquérir des compétences opérationnelles avant de l'utiliser.

2) Inspecter et entretenir régulièrement l'isolation électrique et les connexions de mise à la terre afin de garantir la sécurité.

3) Ne jamais effectuer simultanément des opérations de poinçonnage et de grugeage, car cela peut entraîner une surcharge de la machine et compromettre la sécurité.

4) Éviter de surcharger la machine. Respecter les spécifications des matériaux : résistance maximale à la traction de 450 N/mm² et dureté ne dépassant pas HB 180.

5) Maintenir les bords tranchants de toutes les lames de coupe en les inspectant régulièrement et en les affûtant ou en les remplaçant si nécessaire.

6) S'assurer que les pièces sont exemptes de cicatrices de soudage, de bavures ou d'autres irrégularités de surface avant de les poinçonner ou de les découper afin d'éviter d'endommager l'outillage et de garantir des coupes nettes.

7) Régler le dispositif de retenue en fonction de l'épaisseur du matériau, dans la limite de la capacité de la machine, afin de fixer correctement les pièces à usiner et d'empêcher tout mouvement pendant l'opération.

8) Après le remplacement de la lame, vérifiez et ajustez méticuleusement les jeux afin de maintenir une performance de coupe optimale et de prévenir une usure prématurée.

9) Effectuer des inspections régulières de toutes les connexions et de tous les composants mécaniques. Si des anomalies sont détectées, arrêter immédiatement le fonctionnement et effectuer les réparations ou l'entretien nécessaires.

10) Respecter un programme de lubrification strict pour tous les points désignés afin d'éviter une usure excessive des surfaces de travail et d'assurer un fonctionnement sans heurts.

| Non. | Nom | Spec. | Qté |

|---|---|---|---|

| 1 | Manchon | 1 | |

| 2 | Bloc de friction | 3 | |

| 3 | Stop Running Block | 1 | |

| 4 | Bague d'étanchéité de forme YX | D165 | 2 |

| 5 | Joint d'étanchéité en forme de O | 130×3. 1 | 1 |

| 6 | -do- | 165×5. 7 | 1 |

| 7 | Bague d'étanchéité de forme YX | d125 | 1 |

| 8 | Anneau anti-poussière | 125 | 1 |

| 9 | Bague d'étanchéité de forme YX | D200 | 2 |

| 10 | Joint d'étanchéité en forme de O | 135×5. 7 | 2 |

| 11 | -do- | 200×5. 7 | 1 |

| 12 | Bague d'étanchéité de forme YX | d125 | 1 |

| 13 | Anneau anti-poussière | 125 | 1 |

| 14 | SF-1 Palier en matériau composite | 5560 | 1 |

| Non. | Nom | Spécification ou type | Qté |

|---|---|---|---|

| 1 | Pédale | Y13-11 | 2pcs |

| 2 | Clé du dispositif de verrouillage | 2pcs | |

| 3 | Clé hexagonale | S=3-19 | 1 jeu |

| 4 | Clé à crochet | D=90-95 | 1pc. |

| 5 | Coq de décharge | 1pc. | |

| 6 | Unité de manomètre | 1 jeu | |

| 7 | Joint d'étanchéité en forme de O | 130×3. 1(GB1235-76) | 1pc. |

| 8 | -do- | 165×5. 7(GB1235-76) | 1pc. |

| 9 | -do- | 200×5. 7(GB1235-76) | 1pc. |

| 10 | -do- | 135×5. 7(GB1235-76) | 2pc. |

| 11 | Anneau anti-poussière | 125 | 2pcs |

| 12 | SF-1 Palier en matériau composite | 5560(SF-1) | 1pc. |

| 13 | Pistolet à huile | Capacité : 200cm³ | 1 |

LISTE D'EMBALLAGE

| Non. | Nom | Spécification ou type | Qté |

|---|---|---|---|

| 1 | Manuel d'utilisation | 1copie | |

| 2 | Certificat d'essai | 1copie | |

| 3 | Liste de colisage | 1copie | |

| 4 | Pédale | SFM-1 | 2pcs |

| 5 | Vis de terre | M16×300 | 4pcs |

| 6 | Clé de l'unité de verrouillage | 2pcs | |

| 7 | Unité de manomètre | 1 jeu | |

| 8 | Clé à crochet | D=90-95 | 1pc |

| 9 | Cuisinier de décharge | 1pc | |

| 10 | Clé hexagonale Clé à molette | S=3-19 | 1 jeu |

| 11 | Joint d'étanchéité en forme de O | 130×3. 1(GB1235-76) | 1pc |

| 12 | -do- | 165×5. 7(GB1235-76) | 1pc |

| 13 | -do- | 200×5. 7(GB1235-76) | 1pc |

| 14 | -do- | 135×5. 7(GB1235*5. 7) | 2pc |

| 15 | Anneau anti-poussière | 125 | 2pcs |

| 16 | SF-1 Palier en matériau composite | 5560(SF-1) | 1pc |

| 17 | Pistolet à huile | Capacité : 200 cm | 1 |